ಮ್ಯಾಂಗನೀಸ್, ನಿಕಲ್ ಅಥವಾ ಇತರ ಕೆಲವು ಅಂಶಗಳ ಮೇಲೆ, room ಸ್ಥಿತಿಯು ಕೋಣೆಯ ಉಷ್ಣಾಂಶದಿಂದ ಕರಗುವ ಹಂತದವರೆಗೆ ಸ್ಥಿರವಾಗಿರುತ್ತದೆ. ಹೆಚ್ಚು ಮಿಶ್ರಲೋಹದ ಕಬ್ಬಿಣದ ಮಿಶ್ರಲೋಹಗಳನ್ನು ಆಸ್ಟೆನಿಟಿಕ್ ಸ್ಟೀಲ್ಸ್ ಎಂದು ಕರೆಯಲಾಗುತ್ತದೆ. ಇತರ ಕಬ್ಬಿಣದ ಮಿಶ್ರಲೋಹಗಳಿಗಿಂತ ಭಿನ್ನವಾಗಿ, ಆಸ್ಟೆನಿಟಿಕ್ ಸ್ಟೀಲ್\u200cಗಳು (ಮತ್ತು ಫೆರಿಟಿಕ್) ತಾಪನ ಮತ್ತು ತಂಪಾಗಿಸುವಿಕೆಯ ಮೇಲೆ ರೂಪಾಂತರಗಳಿಗೆ ಒಳಗಾಗುವುದಿಲ್ಲ. ಆದ್ದರಿಂದ, ಆಸ್ಟೆನಿಟಿಕ್ ಸ್ಟೀಲ್\u200cಗಳನ್ನು ಗಟ್ಟಿಯಾಗಿಸಲು ಶಾಖ ಚಿಕಿತ್ಸೆಯನ್ನು ಬಳಸಲಾಗುವುದಿಲ್ಲ.

ಶೀತ ನಿರೋಧಕ ಆಸ್ಟೆನಿಟಿಕ್ ಸ್ಟೀಲ್\u200cಗಳು ಸಹ ಸೇರಿವೆ ಕ್ರೋಮಿಯಂ ಮ್ಯಾಂಗನೀಸ್ ಸ್ಟೀಲ್ಸ್ (ಆಸ್ಟೆನಿಟಿಕ್ ಸ್ಟೀಲ್\u200cಗಳು ಇದರಲ್ಲಿ ನಿಕ್ಕಲ್ ಅನ್ನು ಸಂಪೂರ್ಣವಾಗಿ ಅಥವಾ ಭಾಗಶಃ ಮ್ಯಾಂಗನೀಸ್\u200cನಿಂದ ಬದಲಾಯಿಸಲಾಗುತ್ತದೆ); ಸಾರಜನಕದೊಂದಿಗೆ ಸ್ಥಿರ ಆಸ್ಟೆನಿಟಿಕ್ ಕ್ರೋಮಿಯಂ ನಿಕಲ್ ಮ್ಯಾಂಗನೀಸ್ ಸ್ಟೀಲ್ಸ್ (ಆಸ್ಟೆನಿಟಿಕ್ ಸ್ಟೀಲ್\u200cಗಳು ಏಕಕಾಲದಲ್ಲಿ ಕ್ರೋಮಿಯಂ, ನಿಕ್ಕಲ್ ಮತ್ತು ಮ್ಯಾಂಗನೀಸ್ ನೊಂದಿಗೆ ಬೆರೆಸಲಾಗುತ್ತದೆ) ಮತ್ತು ಮೆಟಾಸ್ಟೇಬಲ್ ಆಸ್ಟೆನಿಟಿಕ್ ಸ್ಟೀಲ್ಸ್.

ಲಿಟ್.:

ಅಸ್ತಿತ್ವದಲ್ಲಿರುವ ಆಸ್ಟೆನಿಟಿಕ್ ಹೈ ಅಲಾಯ್ ಸ್ಟೀಲ್\u200cಗಳು ಮತ್ತು ಮಿಶ್ರಲೋಹಗಳನ್ನು ಮುಖ್ಯ ಮಿಶ್ರಲೋಹ ಅಂಶಗಳಾದ ಕ್ರೋಮಿಯಂ ಮತ್ತು ನಿಕಲ್ ಮತ್ತು ಮಿಶ್ರಲೋಹದ ಮೂಲದ ಸಂಯೋಜನೆಯಿಂದ ಪ್ರತ್ಯೇಕಿಸಲಾಗಿದೆ. ಹೆಚ್ಚು ಮಿಶ್ರಲೋಹದ ಆಸ್ಟೆನಿಟಿಕ್ ಸ್ಟೀಲ್\u200cಗಳನ್ನು 55% ವರೆಗಿನ ಪ್ರಮಾಣದಲ್ಲಿ ವಿವಿಧ ಅಂಶಗಳೊಂದಿಗೆ ಮಿಶ್ರಲೋಹವೆಂದು ಪರಿಗಣಿಸಲಾಗುತ್ತದೆ, ಇದರಲ್ಲಿ ಮುಖ್ಯ ಮಿಶ್ರಲೋಹ ಅಂಶಗಳ ವಿಷಯ - ಕ್ರೋಮಿಯಂ ಮತ್ತು ನಿಕಲ್ ಸಾಮಾನ್ಯವಾಗಿ ಕ್ರಮವಾಗಿ 15 ಮತ್ತು 7% ಗಿಂತ ಹೆಚ್ಚಿಲ್ಲ. ಆಸ್ಟೆನಿಟಿಕ್ ಮಿಶ್ರಲೋಹಗಳು ಕಬ್ಬಿಣ ಮತ್ತು ನಿಕ್ಕಲ್ ಮಿಶ್ರಣವನ್ನು 65% ಕ್ಕಿಂತ ಹೆಚ್ಚು ಕಬ್ಬಿಣ ಮತ್ತು ನಿಕ್ಕಲ್ ಅಂಶದೊಂದಿಗೆ 1: 1.5 ರ ನಿಕ್ಕಲ್ ಮತ್ತು ಕಬ್ಬಿಣದ ಅನುಪಾತದೊಂದಿಗೆ ಮತ್ತು ನಿಕ್ಕಲ್ ಮಿಶ್ರಲೋಹಗಳು ಕನಿಷ್ಠ 55% ನಿಕಲ್ ಅಂಶವನ್ನು ಒಳಗೊಂಡಿವೆ.

ಮಿಶ್ರಲೋಹ ವ್ಯವಸ್ಥೆ, ರಚನಾತ್ಮಕ ವರ್ಗ, ಗುಣಲಕ್ಷಣಗಳು ಮತ್ತು ಅಧಿಕೃತ ಉದ್ದೇಶದ ಪ್ರಕಾರ ಆಸ್ಟೆನಿಟಿಕ್ ಸ್ಟೀಲ್\u200cಗಳು ಮತ್ತು ಮಿಶ್ರಲೋಹಗಳನ್ನು ವರ್ಗೀಕರಿಸಲಾಗಿದೆ. ಹೆಚ್ಚು ಮಿಶ್ರಲೋಹದ ಉಕ್ಕುಗಳು ಮತ್ತು ಮಿಶ್ರಲೋಹಗಳು ರಾಸಾಯನಿಕ, ತೈಲ, ವಿದ್ಯುತ್ ಎಂಜಿನಿಯರಿಂಗ್ ಮತ್ತು ಇತರ ಕೈಗಾರಿಕೆಗಳಲ್ಲಿ ವ್ಯಾಪಕವಾಗಿ ಬಳಸಲಾಗುವ ಪ್ರಮುಖ ವಸ್ತುಗಳಾಗಿದ್ದು, ವ್ಯಾಪಕ ತಾಪಮಾನದ ವ್ಯಾಪ್ತಿಯಲ್ಲಿ ಕಾರ್ಯನಿರ್ವಹಿಸುವ ರಚನೆಗಳ ತಯಾರಿಕೆ. ಕಡಿಮೆ ತಾಪಮಾನದಲ್ಲಿ ಹೆಚ್ಚಿನ ಯಾಂತ್ರಿಕ ಗುಣಲಕ್ಷಣಗಳಿಂದಾಗಿ, ಹೆಚ್ಚಿನ ಮಿಶ್ರಲೋಹದ ಉಕ್ಕುಗಳು ಮತ್ತು ಮಿಶ್ರಲೋಹಗಳನ್ನು ಕೆಲವು ಸಂದರ್ಭಗಳಲ್ಲಿ ಶೀತ-ನಿರೋಧಕವಾಗಿ ಬಳಸಲಾಗುತ್ತದೆ. ಮಿಶ್ರಲೋಹ ಅಂಶಗಳ ಸೂಕ್ತ ಆಯ್ಕೆಯು ಈ ಉಕ್ಕುಗಳು ಮತ್ತು ಮಿಶ್ರಲೋಹಗಳ ಗುಣಲಕ್ಷಣಗಳು ಮತ್ತು ಮುಖ್ಯ ಸೇವಾ ಉದ್ದೇಶವನ್ನು ನಿರ್ಧರಿಸುತ್ತದೆ.

ತುಕ್ಕು-ನಿರೋಧಕ ಉಕ್ಕುಗಳ ವಿಶಿಷ್ಟ ಲಕ್ಷಣವೆಂದರೆ ಕಡಿಮೆ ಇಂಗಾಲದ ಅಂಶ (0.12% ಗಿಂತ ಹೆಚ್ಚಿಲ್ಲ). ಸೂಕ್ತವಾದ ಮಿಶ್ರಲೋಹ ಮತ್ತು ಶಾಖ ಚಿಕಿತ್ಸೆಯೊಂದಿಗೆ, ಉಕ್ಕುಗಳು 20 ° C ನಲ್ಲಿ ಹೆಚ್ಚಿನ ತುಕ್ಕು ನಿರೋಧಕತೆಯನ್ನು ಹೊಂದಿರುತ್ತವೆ ಮತ್ತು ಅನಿಲ ಮಾಧ್ಯಮದಲ್ಲಿ ಮತ್ತು ಆಮ್ಲಗಳು, ಕ್ಷಾರಗಳು ಮತ್ತು ದ್ರವ ಲೋಹದ ಪರಿಸರದಲ್ಲಿ ಜಲೀಯ ದ್ರಾವಣಗಳಲ್ಲಿ ಎತ್ತರದ ತಾಪಮಾನವನ್ನು ಹೊಂದಿರುತ್ತವೆ.

ಶಾಖ-ನಿರೋಧಕ ವಸ್ತುಗಳು ಎತ್ತರದ ತಾಪಮಾನದಲ್ಲಿ ಹೆಚ್ಚಿನ ಯಾಂತ್ರಿಕ ಗುಣಲಕ್ಷಣಗಳನ್ನು ಹೊಂದಿರುವ ಉಕ್ಕುಗಳು ಮತ್ತು ಮಿಶ್ರಲೋಹಗಳು ಮತ್ತು ದೀರ್ಘಕಾಲದವರೆಗೆ ಬಿಸಿ ಮಾಡಿದಾಗ ಹೊರೆಗಳನ್ನು ತಡೆದುಕೊಳ್ಳುವ ಸಾಮರ್ಥ್ಯವನ್ನು ಒಳಗೊಂಡಿರುತ್ತವೆ. ಈ ಗುಣಲಕ್ಷಣಗಳನ್ನು ನೀಡಲು, ಸ್ಟೀಲ್\u200cಗಳು ಮತ್ತು ಮಿಶ್ರಲೋಹಗಳನ್ನು ಗಟ್ಟಿಯಾಗಿಸುವ ಅಂಶಗಳೊಂದಿಗೆ ಮಿಶ್ರಲೋಹ ಮಾಡಲಾಗುತ್ತದೆ - ಮಾಲಿಬ್ಡಿನಮ್ ಮತ್ತು ಟಂಗ್\u200cಸ್ಟನ್ (ತಲಾ 7% ವರೆಗೆ). ಕೆಲವು ಉಕ್ಕುಗಳು ಮತ್ತು ಮಿಶ್ರಲೋಹಗಳಲ್ಲಿ ಪರಿಚಯಿಸಲಾದ ಪ್ರಮುಖ ಮಿಶ್ರಲೋಹ ಸಂಯೋಜಕವೆಂದರೆ ಬೋರಾನ್, ಇದು ಧಾನ್ಯಗಳ ಪರಿಷ್ಕರಣೆಗೆ ಕೊಡುಗೆ ನೀಡುತ್ತದೆ.

ಶಾಖ-ನಿರೋಧಕ ಉಕ್ಕುಗಳು ಮತ್ತು ಮಿಶ್ರಲೋಹಗಳು 1100-1150 0 to ವರೆಗಿನ ತಾಪಮಾನದಲ್ಲಿ ಅನಿಲ ಮಾಧ್ಯಮದಲ್ಲಿ ಮೇಲ್ಮೈಯ ರಾಸಾಯನಿಕ ನಾಶಕ್ಕೆ ನಿರೋಧಕವಾಗಿರುತ್ತವೆ. ಅವುಗಳನ್ನು ಸಾಮಾನ್ಯವಾಗಿ ಲಘುವಾಗಿ ಲೋಡ್ ಮಾಡಲಾದ ಭಾಗಗಳಿಗೆ ಬಳಸಲಾಗುತ್ತದೆ (ತಾಪನ ಅಂಶಗಳು, ಕುಲುಮೆ ಫಿಟ್ಟಿಂಗ್, ಅನಿಲ ಕೊಳವೆ ವ್ಯವಸ್ಥೆಗಳು, ಇತ್ಯಾದಿ). ಅಲ್ಯೂಮಿನಿಯಂ (2.5% ವರೆಗೆ) ಮತ್ತು ಸಿಲಿಕಾನ್\u200cನೊಂದಿಗೆ ಮಿಶ್ರಲೋಹದಿಂದ ಈ ಉಕ್ಕುಗಳು ಮತ್ತು ಮಿಶ್ರಲೋಹಗಳ ಹೆಚ್ಚಿನ ಪ್ರಮಾಣದ ಪ್ರತಿರೋಧವನ್ನು ಸಾಧಿಸಲಾಗುತ್ತದೆ, ಇದು ಅನಿಲ ಪರಿಸರದ ಸಂಪರ್ಕದಿಂದ ಲೋಹವನ್ನು ರಕ್ಷಿಸುವ ಭಾಗಗಳ ಮೇಲ್ಮೈಯಲ್ಲಿ ಬಲವಾದ ಮತ್ತು ದಟ್ಟವಾದ ಆಕ್ಸೈಡ್\u200cಗಳ ಸೃಷ್ಟಿಗೆ ಕೊಡುಗೆ ನೀಡುತ್ತದೆ.

ಮಿಶ್ರಲೋಹ ವ್ಯವಸ್ಥೆಯ ಪ್ರಕಾರ, ಆಸ್ಟೆನಿಟಿಕ್ ಸ್ಟೀಲ್\u200cಗಳನ್ನು ಎರಡು ಮುಖ್ಯ ವಿಧಗಳಾಗಿ ವಿಂಗಡಿಸಲಾಗಿದೆ: ಕ್ರೋಮಿಯಂ-ನಿಕಲ್ ಮತ್ತು ಕ್ರೋಮಂಗನೀಸ್. ಕ್ರೋಮಿಯಂ-ನಿಕಲ್-ಮಾಲಿಬ್ಡಿನಮ್ ಮತ್ತು ಕ್ರೋಮಿಯಂ-ನಿಕಲ್-ಮ್ಯಾಂಗನೀಸ್ ಸ್ಟೀಲ್\u200cಗಳೂ ಇವೆ.

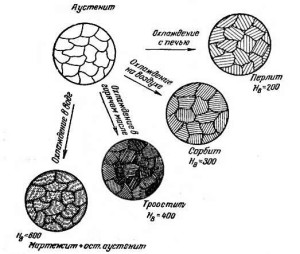

ಗಾಳಿಯಲ್ಲಿ ತಂಪಾಗಿಸುವ ಮೂಲಕ ಪಡೆದ ಮುಖ್ಯ ರಚನೆಯನ್ನು ಅವಲಂಬಿಸಿ, ಈ ಕೆಳಗಿನ ವರ್ಗಗಳ ಆಸ್ಟೆನಿಟಿಕ್ ಸ್ಟೀಲ್\u200cಗಳನ್ನು ಪ್ರತ್ಯೇಕಿಸಲಾಗಿದೆ: ಆಸ್ಟೆನಿಟಿಕ್-ಮಾರ್ಟೆನ್ಸಿಟಿಕ್, ಆಸ್ಟೆನಿಟಿಕ್-ಫೆರಿಟಿಕ್, ಆಸ್ಟೆನಿಟಿಕ್.

ಕಬ್ಬಿಣ-ನಿಕ್ಕಲ್ (30% ಕ್ಕಿಂತ ಹೆಚ್ಚು ನಿಕಲ್ ಅಂಶದೊಂದಿಗೆ) ಮತ್ತು ನಿಕ್ಕಲ್ ನೆಲೆಗಳ ಮೇಲಿನ ಮಿಶ್ರಲೋಹಗಳು ರಚನಾತ್ಮಕವಾಗಿ ಸ್ಥಿರ-ಆಸ್ಟೆನಿಟಿಕ್ ಮತ್ತು ಗಾಳಿಯಲ್ಲಿ ತಂಪಾಗುವಿಕೆಯ ಮೇಲೆ ರಚನಾತ್ಮಕ ರೂಪಾಂತರಗಳನ್ನು ಹೊಂದಿರುವುದಿಲ್ಲ.

ಪ್ರಸ್ತುತ, ಆಸ್ಟೆನಿಟಿಕ್-ಬೋರೈಡ್ Kh15N15M2BR1 (EP380), Kh25N20S2P1 (EP532), KhN77SR1 (EP615) ಮತ್ತು ಹೈ-ಕ್ರೋಮಿಯಂ ಆಸ್ಟೆನಿಟಿಕ್ KhN35VYu (EP568), KhN50 (EP668) ಉಕ್ಕಿನ ಮತ್ತು ಮಿಶ್ರಲೋಹಗಳನ್ನು ಸಹ ಬಳಸಲಾಗುತ್ತದೆ. ಅದರಂತೆ.

ಸೂಕ್ತವಾದ ಶಾಖ ಚಿಕಿತ್ಸೆಯ ನಂತರ, ಹೆಚ್ಚಿನ ಮಿಶ್ರಲೋಹದ ಉಕ್ಕುಗಳು ಮತ್ತು ಮಿಶ್ರಲೋಹಗಳು ಹೆಚ್ಚಿನ ಶಕ್ತಿ ಮತ್ತು ಪ್ಲಾಸ್ಟಿಕ್ ಗುಣಲಕ್ಷಣಗಳನ್ನು ಹೊಂದಿವೆ. ಇಂಗಾಲಕ್ಕಿಂತ ಭಿನ್ನವಾಗಿ, ಈ ಉಕ್ಕುಗಳು ಗಟ್ಟಿಯಾಗಿಸುವ ಸಮಯದಲ್ಲಿ ಗಟ್ಟಿಯಾದ ಪ್ಲಾಸ್ಟಿಕ್ ಗುಣಲಕ್ಷಣಗಳನ್ನು ಪಡೆದುಕೊಳ್ಳುತ್ತವೆ. ಹೆಚ್ಚಿನ ಮಿಶ್ರಲೋಹದ ಉಕ್ಕುಗಳ ರಚನೆಗಳು ವೈವಿಧ್ಯಮಯವಾಗಿವೆ ಮತ್ತು ಅವುಗಳ ಸಂಯೋಜನೆಯ ಮೇಲೆ ಮಾತ್ರವಲ್ಲ, ಶಾಖ ಸಂಸ್ಕರಣಾ ನಿಯಮಗಳು, ಪ್ಲಾಸ್ಟಿಕ್ ವಿರೂಪತೆಯ ಮಟ್ಟ ಮತ್ತು ಇತರ ಅಂಶಗಳ ಮೇಲೆ ಅವಲಂಬಿತವಾಗಿರುತ್ತದೆ.

ಟೈಟಾನಿಯಂ ಮತ್ತು ನಿಯೋಬಿಯಂನೊಂದಿಗೆ ಮಿಶ್ರಲೋಹದ ಕ್ರೋಮಿಯಂ-ನಿಕಲ್ ಸ್ಟೀಲ್\u200cಗಳಲ್ಲಿ, ಕ್ರೋಮಿಯಂ ಕಾರ್ಬೈಡ್\u200cಗಳು ಮಾತ್ರವಲ್ಲ, ಟೈಟಾನಿಯಂ ಮತ್ತು ನಿಯೋಬಿಯಂ ಕಾರ್ಬೈಡ್\u200cಗಳೂ ರೂಪುಗೊಳ್ಳುತ್ತವೆ. ಟೈಟಾನಿಯಂ Ti\u003e (% C-0.02) x5] ಅಥವಾ ನಿಯೋಬಿಯಂ Nb\u003e (% Cx10) ಅನ್ನು ಹೊಂದಿರುವಾಗ ಎಲ್ಲಾ ಉಚಿತ ಇಂಗಾಲವನ್ನು (ಆಸ್ಟೆನೈಟ್\u200cನಲ್ಲಿ ಅದರ ಕರಗುವಿಕೆಗಿಂತ ಹೆಚ್ಚಾಗಿ) \u200b\u200bಟೈಟಾನಿಯಂ ಅಥವಾ ನಿಯೋಬಿಯಂ ಕಾರ್ಬೈಡ್\u200cಗಳ ರೂಪದಲ್ಲಿ ಬಿಡುಗಡೆ ಮಾಡಬಹುದು, ಮತ್ತು ಆಸ್ಟೆನಿಟಿಕ್ ಸ್ಟೀಲ್ ಪೀಡಿತವಾಗುವುದಿಲ್ಲ ಇಂಟರ್ಗ್ರಾನ್ಯುಲರ್ ತುಕ್ಕು. ಕಾರ್ಬೈಡ್\u200cಗಳ ಮಳೆಯು ಶಕ್ತಿಯನ್ನು ಹೆಚ್ಚಿಸುತ್ತದೆ ಮತ್ತು ಸ್ಟೀಲ್\u200cಗಳ ಪ್ಲಾಸ್ಟಿಕ್ ಗುಣಲಕ್ಷಣಗಳನ್ನು ಕಡಿಮೆ ಮಾಡುತ್ತದೆ. ಕಾರ್ಬೈಡ್\u200cಗಳ ಈ ಆಸ್ತಿಯನ್ನು ಶಾಖ-ನಿರೋಧಕ ಉಕ್ಕುಗಳ ಕಾರ್ಬೈಡ್ ಗಟ್ಟಿಯಾಗಿಸಲು ಬಳಸಲಾಗುತ್ತದೆ, ಇದನ್ನು ಕಣಗಳಿಂದ ಇಂಟರ್\u200cಮೆಟಾಲಿಕ್ ಗಟ್ಟಿಯಾಗಿಸುವಿಕೆಯೊಂದಿಗೆ ನಡೆಸಲಾಗುತ್ತದೆ. 900-950 0 ಸಿ ಗಿಂತ ಕಡಿಮೆ ತಾಪಮಾನದಲ್ಲಿ ದೀರ್ಘಕಾಲದ ತಾಪನ ಅಥವಾ ನಿಧಾನಗತಿಯ ತಂಪಾಗಿಸುವಿಕೆಯ ಸಮಯದಲ್ಲಿ ಕ್ರೋಮಿಯಂ-ನಿಕ್ಕಲ್ ಸ್ಟೀಲ್\u200cಗಳಲ್ಲಿ ರೂಪುಗೊಳ್ಳುವ α- ಹಂತವನ್ನು ಸಹ ಇಂಟರ್ಮೆಟಾಲಿಕ್ ಸಂಯುಕ್ತಗಳು ಒಳಗೊಂಡಿವೆ. ಇದು α- ಮತ್ತು solid- ಘನ ದ್ರಾವಣಗಳಲ್ಲಿ ಸೀಮಿತ ಕರಗುವಿಕೆಯನ್ನು ಹೊಂದಿದೆ ಮತ್ತು ಮುಖ್ಯವಾಗಿ ಧಾನ್ಯದ ಗಡಿಗಳಲ್ಲಿ ಮಳೆಯಾಗುತ್ತದೆ, ಬಲಪಡಿಸುತ್ತದೆ ಮಿಶ್ರಲೋಹ ಮತ್ತು ಅದೇ ಸಮಯದಲ್ಲಿ ಲೋಹದ ಪ್ಲಾಸ್ಟಿಕ್ ಗುಣಲಕ್ಷಣಗಳು ಮತ್ತು ಕಠಿಣತೆಯನ್ನು ತೀವ್ರವಾಗಿ ಕಡಿಮೆ ಮಾಡುತ್ತದೆ. ಕ್ರೋಮಿಯಂ ಸ್ಟೀಲ್ (16-25%) ಮತ್ತು ಫೆರಿಟೈಜಿಂಗ್ ಅಂಶಗಳು (ಮಾಲಿಬ್ಡಿನಮ್, ಸಿಲಿಕಾನ್, ಇತ್ಯಾದಿ) ನಲ್ಲಿನ ಸಾಂದ್ರತೆಗಳು 700–850 at C ನಲ್ಲಿ σ ಹಂತದ ರಚನೆಗೆ ಕೊಡುಗೆ ನೀಡುತ್ತವೆ. ಈ ಹಂತವು ಪ್ರಧಾನವಾಗಿ ಮಧ್ಯಂತರ ಫೆರೈಟ್ ಹಂತದ (γ → α the) ರಚನೆಯೊಂದಿಗೆ ಬಿಡುಗಡೆಯಾಗುತ್ತದೆ. ) ಅಥವಾ δ- ಫೆರೈಟ್ ರೂಪಾಂತರಗಳು (δ).

ಆದಾಗ್ಯೂ, ಅದನ್ನು ಘನ ದ್ರಾವಣದಿಂದ (γ → directly) ನೇರವಾಗಿ ಪ್ರತ್ಯೇಕಿಸಲು ಸಾಧ್ಯವಿದೆ.

ಕ್ರೋಮಿಯಂ ಮತ್ತು ಮ್ಯಾಂಗನೀಸ್\u200cನ ಹೆಚ್ಚಿನ ವಿಷಯವನ್ನು ಹೊಂದಿರುವ ಕ್ರೋಮಿಯಂ-ಮ್ಯಾಂಗನೀಸ್ ಸ್ಟೀಲ್\u200cಗಳಲ್ಲಿ, ತಡವಾದ ತಂಪಾಗಿಸುವಿಕೆಯು σ ಹಂತದ ಬಿಡುಗಡೆಗೆ ಕಾರಣವಾಗುತ್ತದೆ. ಕ್ರೋಮಿಯಂ-ಮ್ಯಾಂಗನೀಸ್ ಮತ್ತು ಕ್ರೋಮಿಯಂ-ಮ್ಯಾಂಗನೀಸ್-ನಿಕಲ್ ಸ್ಟೀಲ್\u200cಗಳಲ್ಲಿನ ಇಂಗಾಲವು ಸೂಕ್ತವಾದ ಶಾಖ ಚಿಕಿತ್ಸೆಯ ನಂತರ ಉಕ್ಕುಗಳ ಪ್ರಸರಣ ಗಟ್ಟಿಯಾಗಲು ಕಾರಣವಾಗುತ್ತದೆ, ವಿಶೇಷವಾಗಿ ಕಾರ್ಬೈಡ್-ರೂಪಿಸುವ ಅಂಶಗಳೊಂದಿಗೆ (ವೆನಾಡಿಯಮ್, ನಿಯೋಬಿಯಂ ಮತ್ತು ಟಂಗ್\u200cಸ್ಟನ್) ಸಂಯೋಜಿಸಿದಾಗ.

ಆಸ್ಟೆನಿಟಿಕ್-ಬೋರೈಡ್ ಸ್ಟೀಲ್\u200cಗಳ ಗಟ್ಟಿಯಾಗುವುದು ಮುಖ್ಯವಾಗಿ ಕಬ್ಬಿಣ, ಕ್ರೋಮಿಯಂ, ನಿಯೋಬಿಯಂ, ಇಂಗಾಲ, ಮಾಲಿಬ್ಡಿನಮ್ ಮತ್ತು ಟಂಗ್\u200cಸ್ಟನ್\u200cನ ಬೋರೈಡ್\u200cಗಳ ರಚನೆಯಿಂದ ಉಂಟಾಗುತ್ತದೆ. ಈ ಪ್ರಕ್ರಿಯೆಗಳಿಗೆ ಅನುಗುಣವಾಗಿ, ಆಸ್ಟೆನಿಟಿಕ್ ಸ್ಟೀಲ್\u200cಗಳನ್ನು ಗಟ್ಟಿಯಾಗಿಸುವಿಕೆಯ ಪ್ರಕಾರವನ್ನು ಅವಲಂಬಿಸಿ, ಕಾರ್ಬೈಡ್, ಬೋರೈಡ್ ಮತ್ತು ಇಂಟರ್\u200cಮೆಟಾಲಿಕ್ ಗಟ್ಟಿಯಾಗುವಂತೆ ವಿಂಗಡಿಸಲಾಗಿದೆ. ಆದಾಗ್ಯೂ, ಹೆಚ್ಚಿನ ಸಂದರ್ಭಗಳಲ್ಲಿ, ಹೆಚ್ಚಿನ ಸಂಖ್ಯೆಯ ವಿಭಿನ್ನ ಮಿಶ್ರಲೋಹ ಅಂಶಗಳ ಉಕ್ಕುಗಳು ಮತ್ತು ಮಿಶ್ರಲೋಹಗಳಲ್ಲಿನ ಅಂಶದಿಂದಾಗಿ, ಚದುರಿದ ಹಂತಗಳು ಮತ್ತು ಇಂಟರ್\u200cಮೆಟಾಲಿಕ್ ಸೇರ್ಪಡೆಗಳ ಸಂಕೀರ್ಣ ಪರಿಣಾಮದಿಂದಾಗಿ ಅವುಗಳ ಗಟ್ಟಿಯಾಗುವುದು ಸಂಭವಿಸುತ್ತದೆ.

ವೆಲ್ಡಿಂಗ್ ವೈಶಿಷ್ಟ್ಯಗಳು

ಪರಿಗಣನೆಯಲ್ಲಿರುವ ಉಕ್ಕುಗಳು ಮತ್ತು ಮಿಶ್ರಲೋಹಗಳನ್ನು ಬೆಸುಗೆ ಹಾಕುವಲ್ಲಿನ ಮುಖ್ಯ ತೊಂದರೆಗಳು ಮಲ್ಟಿಕಾಂಪೊನೆಂಟ್ ಮಿಶ್ರಲೋಹ ಮತ್ತು ಬೆಸುಗೆ ಹಾಕಿದ ರಚನೆಗಳ ವಿವಿಧ ಕಾರ್ಯಾಚರಣಾ ಪರಿಸ್ಥಿತಿಗಳಿಂದಾಗಿ. ವೆಲ್ಡಿಂಗ್ನ ಮುಖ್ಯ ಮತ್ತು ಸಾಮಾನ್ಯ ಲಕ್ಷಣವೆಂದರೆ ಸೀಮ್ ಮತ್ತು ಶಾಖ-ಪೀಡಿತ ವಲಯದಲ್ಲಿ ಬಿಸಿ ಬಿರುಕುಗಳನ್ನು ರೂಪಿಸುವ ಪ್ರವೃತ್ತಿ, ಇದು ಅಂತರ್ವರ್ತನೀಯ ಪಾತ್ರವನ್ನು ಹೊಂದಿರುತ್ತದೆ. ಸಣ್ಣ ಮೈಕ್ರೊ-ಸ್ಫೋಟಗಳು ಮತ್ತು ಗೋಚರ ಬಿರುಕುಗಳ ರೂಪದಲ್ಲಿ ಅವುಗಳನ್ನು ಗಮನಿಸಬಹುದು. ಎತ್ತರದ ತಾಪಮಾನದಲ್ಲಿ ಶಾಖ ಚಿಕಿತ್ಸೆ ಅಥವಾ ನಿರ್ಮಾಣ ಕಾರ್ಯದ ಸಮಯದಲ್ಲಿ ಬಿಸಿ ಬಿರುಕುಗಳು ಸಂಭವಿಸಬಹುದು. ಬಿಸಿ ಬಿರುಕುಗಳ ರಚನೆಯು ವೆಲ್ಡಿಂಗ್ ಸಮಯದಲ್ಲಿ ಒರಟಾದ-ಧಾನ್ಯದ ಮ್ಯಾಕ್ರೋಸ್ಟ್ರಕ್ಚರ್ ರಚನೆಯೊಂದಿಗೆ ಸಂಬಂಧಿಸಿದೆ, ಇದನ್ನು ವಿಶೇಷವಾಗಿ ಬಹುಪದರದ ಕೀಲುಗಳಲ್ಲಿ ಉಚ್ಚರಿಸಲಾಗುತ್ತದೆ, ಮುಂದಿನ ಪದರದ ಹರಳುಗಳು ಹಿಂದಿನ ಪದರದ ಹರಳುಗಳನ್ನು ಮುಂದುವರಿಸಿದಾಗ ಮತ್ತು ಕುಗ್ಗುವಿಕೆಯ ಒತ್ತಡಗಳು ಕಂಡುಬರುತ್ತವೆ.

ಲೋಹ ವೆಲ್ಡ್ಸ್ ಸೆಲ್ಯುಲಾರ್-ಡೆಂಡ್ರೈಟಿಕ್ ಸ್ಫಟಿಕೀಕರಣ ರೂಪಗಳು ವಿಶಿಷ್ಟ ಲಕ್ಷಣಗಳಾಗಿವೆ, ಇದು ದೊಡ್ಡ ಸ್ತಂಭಾಕಾರದ ಹರಳುಗಳ ರಚನೆಗೆ ಕಾರಣವಾಗುತ್ತದೆ ಮತ್ತು ಕಡಿಮೆ ಕರಗುವ ಹಂತಗಳನ್ನು ರೂಪಿಸುವ ಕಲ್ಮಶಗಳೊಂದಿಗೆ ಇಂಟರ್ಡೆಂಡ್ರೈಟಿಕ್ ಪ್ರದೇಶಗಳ ಪುಷ್ಟೀಕರಣಕ್ಕೆ ಕಾರಣವಾಗುತ್ತದೆ. ಆಸ್ಟೆನಿಟಿಕ್ ಕೀಲುಗಳಲ್ಲಿ, ಸ್ತಂಭಾಕಾರದ ರಚನೆಯನ್ನು ಹೆಚ್ಚು ಉಚ್ಚರಿಸಲಾಗುತ್ತದೆ. ಹರಳುಗಳನ್ನು ರುಬ್ಬಲು ಮತ್ತು ಸ್ತಂಭಾಕಾರದ ರಚನೆಯನ್ನು ನಿರ್ಮೂಲನೆ ಮಾಡಲು ಕಾರಣವಾಗುವ ವಿಧಾನಗಳ ಅನ್ವಯವು ಬಿಸಿ ಬಿರುಕುಗಳ ರಚನೆಯ ವಿರುದ್ಧ ಕೀಲುಗಳ ಪ್ರತಿರೋಧವನ್ನು ಹೆಚ್ಚಿಸುತ್ತದೆ. ಈ ವಿಧಾನಗಳಲ್ಲಿ ಒಂದು ರಚನೆಯಲ್ಲಿ ನಿರ್ದಿಷ್ಟ ಪ್ರಮಾಣದ ಪ್ರಾಥಮಿಕ δ- ಫೆರೈಟ್\u200cನೊಂದಿಗೆ ಕೀಲುಗಳನ್ನು ಪಡೆಯುವುದು. ಆಸ್ಟೆನಿಟಿಕ್-ಫೆರಿಟಿಕ್ ಕೀಲುಗಳಲ್ಲಿನ ಫೆರೈಟ್\u200cನ ಸಕಾರಾತ್ಮಕ ಪರಿಣಾಮವು ಅವುಗಳಲ್ಲಿ ಬಿಸಿ ಬಿರುಕುಗಳು ಉಂಟಾಗುವುದನ್ನು ತಡೆಗಟ್ಟುವಲ್ಲಿ ಸ್ಫಟಿಕೀಕರಣ ಮಾದರಿಯಲ್ಲಿನ ಬದಲಾವಣೆಯೊಂದಿಗೆ ಮತ್ತು ಅದರಲ್ಲಿನ ಮದ್ಯದ ಕಲ್ಮಶಗಳ ಹೆಚ್ಚಿನ ಕರಗುವಿಕೆಯೊಂದಿಗೆ ಸಂಬಂಧಿಸಿದೆ. ದ್ರವ ಹಂತದಿಂದ ಆಸ್ಟೆನೈಟ್ ಮತ್ತು ಪ್ರಾಥಮಿಕ δ- ಫೆರೈಟ್ ಹರಳುಗಳ ಏಕಕಾಲಿಕ ಮಳೆಯು ರಚನೆಯ ಪರಿಷ್ಕರಣೆ ಮತ್ತು ದಿಗ್ಭ್ರಮೆಗೊಳಿಸುವಿಕೆಗೆ ಕಾರಣವಾಗುತ್ತದೆ, ಅಂದರೆ, ಪ್ರಾಥಮಿಕ δ- ಫೆರೈಟ್\u200cನ ವಿಭಾಗಗಳಿಂದ ಬೇರ್ಪಟ್ಟ ಸ್ತಂಭಾಕಾರದ ಹರಳುಗಳ ಅಡ್ಡ-ವಿಭಾಗದಲ್ಲಿನ ಇಳಿಕೆಗೆ. ಪರಿಣಾಮವಾಗಿ, ದ್ರವ ಇಂಟರ್ಲೇಯರ್\u200cಗಳ ಸ್ಥಳಗಳಲ್ಲಿ ಬಿಸಿ ಬಿರುಕುಗಳು ಉಂಟಾಗುವ ಸಂಭವನೀಯತೆ ಕಡಿಮೆಯಾಗುತ್ತದೆ. ಕ್ರೋಮಿಯಂ, ಸಿಲಿಕಾನ್, ಅಲ್ಯೂಮಿನಿಯಂ, ಮಾಲಿಬ್ಡಿನಮ್ ಮುಂತಾದ ಫೆರೈಟ್-ರೂಪಿಸುವ ಅಂಶಗಳೊಂದಿಗೆ ಅವುಗಳ ಹೆಚ್ಚುವರಿ ಮಿಶ್ರಲೋಹದಿಂದ ಆಸ್ಟೆನಿಟಿಕ್-ಫೆರಿಟಿಕ್ ಕೀಲುಗಳನ್ನು ಪಡೆಯುವುದು 400 0 ಸಿ ವರೆಗಿನ ತಾಪಮಾನದಲ್ಲಿ ತುಕ್ಕು-ನಿರೋಧಕವಾಗಿ ಕೆಲಸ ಮಾಡುವ ಉತ್ಪನ್ನಗಳಲ್ಲಿ, 20-25% ವರೆಗಿನ ಫೆರೈಟ್ ಅಂಶವನ್ನು ಅನುಮತಿಸಲಾಗುತ್ತದೆ. ಸಿಗ್ಮಾಟೈಸೇಶನ್ ತಡೆಗಟ್ಟುವ ಸಲುವಾಗಿ, ಹೆಚ್ಚಿನ ತಾಪಮಾನದಲ್ಲಿ ಕಾರ್ಯನಿರ್ವಹಿಸುವ ಶಾಖ-ನಿರೋಧಕ ಮತ್ತು ಶಾಖ-ನಿರೋಧಕ ಉಕ್ಕುಗಳ ಉತ್ಪನ್ನಗಳಲ್ಲಿ, ಕೀಲುಗಳಲ್ಲಿನ δ- ಫೆರೈಟ್ ಪ್ರಮಾಣವನ್ನು 4-5% ಗೆ ಸೀಮಿತಗೊಳಿಸಲಾಗಿದೆ.

ಆಸ್ಟೆನಿಟಿಸಿಟಿಯ ದೊಡ್ಡ ಅಂಚು ಹೊಂದಿರುವ ಸ್ಟೀಲ್\u200cಗಳಲ್ಲಿ, ಆಸ್ಟೆನಿಟಿಕ್-ಫೆರಿಟಿಕ್ ರಚನೆಯನ್ನು ಹೊಂದಿರುವ ವೆಲ್ಡ್ಸ್ ಪಡೆಯುವುದು ಕಷ್ಟ. ಅವುಗಳಲ್ಲಿ ಬಿಸಿ ಬಿರುಕುಗಳನ್ನು ತಡೆಗಟ್ಟುವ ಸಾಮರ್ಥ್ಯವನ್ನು ಫ್ಯೂಸಿಬಲ್ ಯುಟೆಕ್ಟಿಕ್ಸ್ (ರಂಜಕ, ಗಂಧಕ) ರೂಪಿಸುವ ಕಲ್ಮಶಗಳ ಸ್ತರಗಳಲ್ಲಿನ ವಿಷಯವನ್ನು ಸೀಮಿತಗೊಳಿಸುವ ಮೂಲಕ ಸಾಧಿಸಲಾಗುತ್ತದೆ. ಇದನ್ನು ಮಾಡಲು, ನಿರ್ವಾತ ಉಕ್ಕು ಅಥವಾ ಎಲೆಕ್ಟ್ರೋಸ್ಲಾಗ್ ರೀಮೆಲ್ಟಿಂಗ್ ಸ್ಟೀಲ್\u200cಗಳಿಂದ ಮಾಡಿದ ವೆಲ್ಡಿಂಗ್ ವಸ್ತುಗಳನ್ನು ಬಳಸಿ, ಮತ್ತು ಬೇಸ್ ಮೆಟಲ್\u200cನ ನುಗ್ಗುವಿಕೆಯನ್ನು ನಿರ್ಬಂಧಿಸಿ. ಕೆಲವು ಸಂದರ್ಭಗಳಲ್ಲಿ, ಮದ್ಯದ ಕಲ್ಮಶಗಳ ವಿಷಯವನ್ನು ಸಾಂದ್ರತೆಗಳಿಗೆ ಹೆಚ್ಚಿಸುವ ಮೂಲಕ ಬಿಸಿ ಬಿರುಕುಗಳ ವಿರುದ್ಧ ಬೆಸುಗೆಗಳ ಪ್ರತಿರೋಧವನ್ನು ಸುಧಾರಿಸಲು ಸಾಧ್ಯವಿದೆ, ಇದು ಸ್ಫಟಿಕೀಕರಣದ ಅಂತಿಮ ಹಂತಗಳಲ್ಲಿ, ಸ್ಫಟಿಕದ ಮೇಲ್ಮೈಯಲ್ಲಿ ಹೇರಳವಾದ ಯುಟೆಕ್ಟಿಕ್ ಅನ್ನು ಪಡೆಯಲಾಗುತ್ತದೆ, ಉದಾಹರಣೆಗೆ, ಬೋರಾನ್ (0.3-1.5%) ನೊಂದಿಗೆ ಉಕ್ಕನ್ನು ಮಿಶ್ರ ಮಾಡಿದಾಗ. ಈ ಸಂದರ್ಭದಲ್ಲಿ, ಪರಿಣಾಮಕಾರಿ ಸ್ಫಟಿಕೀಕರಣದ ಮಧ್ಯಂತರದ ಮೇಲಿನ ತಾಪಮಾನದಲ್ಲಿನ ಇಳಿಕೆಯಿಂದಾಗಿ ಸ್ಫಟಿಕೀಕರಣದ ಕೊನೆಯಲ್ಲಿ ವೆಲ್ಡ್ ಲೋಹದಲ್ಲಿ ಸಂಗ್ರಹವಾದ ವಿರೂಪಗಳು ಕಡಿಮೆಯಾಗುತ್ತವೆ. ಬಲದ ಅಂಶದ ಪರಿಣಾಮವನ್ನು ಕಡಿಮೆ ಮಾಡುವುದು (ಪ್ರಸ್ತುತ ಮಿತಿ, ಸಣ್ಣ ಅಡ್ಡ ವಿಭಾಗದ ರೋಲರ್\u200cಗಳೊಂದಿಗೆ ಚಡಿಗಳನ್ನು ತುಂಬುವುದು, ಜಂಟಿಯ ತರ್ಕಬದ್ಧ ವಿನ್ಯಾಸ, ಇತ್ಯಾದಿ) ಬಿಸಿ ಬಿರುಕುಗಳನ್ನು ತಡೆಗಟ್ಟುವಲ್ಲಿ ಒಂದು ಅಂಶವಾಗಿದೆ.

ಆಸ್ಟೆನಿಟಿಕ್ ಹೈ ಅಲಾಯ್ ಸ್ಟೀಲ್\u200cಗಳು ಮತ್ತು ಮಿಶ್ರಲೋಹಗಳಲ್ಲಿ ಬಿಸಿ ಬಿರುಕುಗಳಿಲ್ಲದೆ ಬೆಸುಗೆ ಹಾಕಿದ ಕೀಲುಗಳನ್ನು ಉತ್ಪಾದಿಸುವ ಕಷ್ಟದ ಜೊತೆಗೆ, ಅವುಗಳ ಬಳಕೆಯ ವಿಶಿಷ್ಟತೆಗಳಿಂದಾಗಿ ಇತರ ವೆಲ್ಡಿಂಗ್ ವೈಶಿಷ್ಟ್ಯಗಳಿವೆ. ಎತ್ತರದ ತಾಪಮಾನದಲ್ಲಿ ಹೆಚ್ಚಿನ ಯಾಂತ್ರಿಕ ಗುಣಲಕ್ಷಣಗಳನ್ನು ದೀರ್ಘಕಾಲದವರೆಗೆ ನಿರ್ವಹಿಸಲು ಶಾಖ-ನಿರೋಧಕ ಉಕ್ಕುಗಳ ಬೆಸುಗೆ ಹಾಕಿದ ಕೀಲುಗಳು ಅಗತ್ಯವಿದೆ. ವೆಲ್ಡಿಂಗ್ ಸಮಯದಲ್ಲಿ ಹೆಚ್ಚಿನ ತಂಪಾಗಿಸುವಿಕೆಯ ಪ್ರಮಾಣವು ವೆಲ್ಡ್ ಲೋಹದಲ್ಲಿ ಯಾವುದೂ ಇಲ್ಲದಿರುವ ರಚನೆಗಳ ಸ್ಥಿರೀಕರಣಕ್ಕೆ ಕಾರಣವಾಗುತ್ತದೆ. ಪ್ರಸರಣ ಪ್ರಕ್ರಿಯೆಗಳ ಪರಿಣಾಮವಾಗಿ 350 0 C ಗಿಂತ ಹೆಚ್ಚಿನ ತಾಪಮಾನದಲ್ಲಿ ಕಾರ್ಯಾಚರಣೆಯ ಸಮಯದಲ್ಲಿ, ಹೊಸ ರಚನಾತ್ಮಕ ಘಟಕಗಳು ಉಕ್ಕಿನಲ್ಲಿ ಕಾಣಿಸಿಕೊಳ್ಳುತ್ತವೆ, ಇದು ವೆಲ್ಡ್ ಲೋಹದ ಪ್ಲಾಸ್ಟಿಕ್ ಗುಣಲಕ್ಷಣಗಳಲ್ಲಿ ಇಳಿಕೆಗೆ ಕಾರಣವಾಗುತ್ತದೆ. 350-500 0 at ನಲ್ಲಿ ಉಷ್ಣ ವೃದ್ಧಾಪ್ಯವು “475-ಡಿಗ್ರಿ ಬಿರುಕು” ಗೋಚರಿಸುತ್ತದೆ, ಮತ್ತು 500-650 0 at ನಲ್ಲಿ ಇದು ಕಾರ್ಬೈಡ್\u200cಗಳ ಮಳೆಗೆ ಕಾರಣವಾಗುತ್ತದೆ ಮತ್ತು ಅದೇ ಸಮಯದಲ್ಲಿ α- ಹಂತದ ರಚನೆಗೆ ಕಾರಣವಾಗುತ್ತದೆ. 700-850 0 ಸಿ ನಲ್ಲಿನ ಮಾನ್ಯತೆ ಕಡಿಮೆ ಹಂತದ ಲೋಹಕ್ಕೆ ಅನುಗುಣವಾದ ಬಲವಾದ ಸಂಕೋಚನ ಮತ್ತು ಹೆಚ್ಚಿನ ತಾಪಮಾನದಲ್ಲಿ ಶಕ್ತಿ ಕಡಿಮೆಯಾಗುವುದರೊಂದಿಗೆ α ಹಂತದ ರಚನೆಯನ್ನು ತೀವ್ರಗೊಳಿಸುತ್ತದೆ. ಅದೇ ಸಮಯದಲ್ಲಿ, ಇಂಟರ್ಮೆಟಾಲಿಕ್ ಗಟ್ಟಿಯಾಗಿಸುವಿಕೆಯ ಪಾತ್ರವೂ ಹೆಚ್ಚಾಗುತ್ತದೆ. ಕಾರ್ಬೈಡ್ ಮತ್ತು ಇಂಟರ್\u200cಮೆಟಾಲಿಕ್ ಗಟ್ಟಿಯಾಗಿಸುವಿಕೆಯ ಪ್ರಕ್ರಿಯೆಗಳು ಆಸ್ಟೆನಿಟಿಕ್ ಸ್ಟೀಲ್\u200cಗಳ ಶಾಖದ ವಯಸ್ಸಾದ ಪ್ರಕ್ರಿಯೆಗಳಲ್ಲಿ ಪ್ರಮುಖ ಸ್ಥಾನವನ್ನು ಪಡೆದುಕೊಳ್ಳುತ್ತವೆ; ಆದ್ದರಿಂದ, ಕಾರ್ಬೈಡ್ ಮಳೆಯ ಪರಿಣಾಮವಾಗಿ ಶಾಖ-ನಿರೋಧಕ ಮತ್ತು ಶಾಖ-ನಿರೋಧಕ ಉಕ್ಕುಗಳ ಬೆಸುಗೆ ಹಾಕಿದ ಕೀಲುಗಳ ಪ್ರವೃತ್ತಿಯನ್ನು ಕಡಿಮೆ ಮಾಡಲು, ಮೂಲ ಲೋಹ ಮತ್ತು ವೆಲ್ಡ್ ಲೋಹದಲ್ಲಿನ ಇಂಗಾಲದ ಅಂಶವನ್ನು ಕಡಿಮೆ ಮಾಡಲು ಇದು ಪರಿಣಾಮಕಾರಿಯಾಗಿದೆ.

ಕೆಲವು ಶಾಖ-ನಿರೋಧಕ ಆಸ್ಟೆನಿಟಿಕ್ ಸ್ಟೀಲ್\u200cಗಳ ಶಾಖ-ಪೀಡಿತ ವಲಯದಲ್ಲಿ, ಉಷ್ಣ ವೆಲ್ಡಿಂಗ್ ಚಕ್ರದ ಕ್ರಿಯೆಯ ಅಡಿಯಲ್ಲಿ ಪ್ಲಾಸ್ಟಿಕ್ ಮತ್ತು ಶಕ್ತಿ ಗುಣಲಕ್ಷಣಗಳು ಕಡಿಮೆಯಾಗುತ್ತವೆ, ಇದು ಈ ವಲಯದಲ್ಲಿ ಬಿರುಕುಗಳ ರಚನೆಗೆ ಕಾರಣವಾಗಬಹುದು. ಶಾಖ-ಪೀಡಿತ ವಲಯದ ಲೋಹದಲ್ಲಿ ಮೇಲ್ಮೈ-ಕ್ರಿಯಾಶೀಲ ಅಂಶಗಳ (ಇಂಗಾಲ, ಆಮ್ಲಜನಕ, ಇತ್ಯಾದಿ) ಹೆಚ್ಚಿದ ಸಾಂದ್ರತೆಗೆ ಕಾರಣವಾಗುವ ಪ್ರಸರಣ ಪ್ರಕ್ರಿಯೆಗಳ ಬೆಳವಣಿಗೆಯಿಂದ ಬೇಸ್ ಲೋಹದ ಗುಣಲಕ್ಷಣಗಳಲ್ಲಿನ ಇಂತಹ ಬದಲಾವಣೆಗಳು ಉಂಟಾಗುತ್ತವೆ, ಇದು ಇತರ ಕಲ್ಮಶಗಳ ಜೊತೆಗೆ ಫ್ಯೂಸಿಬಲ್ ಯುಟೆಕ್ಟಿಕ್ಸ್ ಅನ್ನು ರೂಪಿಸುತ್ತದೆ ಮತ್ತು ಅಂತಿಮವಾಗಿ ಬಿಸಿ ಬಿರುಕುಗಳ ನೋಟವನ್ನು ಉಂಟುಮಾಡುತ್ತದೆ. ಇದಲ್ಲದೆ, ದೀರ್ಘಕಾಲದ ಬಳಕೆಯ ಸಮಯದಲ್ಲಿ, ನುಣ್ಣಗೆ ಚದುರಿದ ಕಾರ್ಬೈಡ್\u200cಗಳು ಮತ್ತು ಇಂಟರ್\u200cಮೆಟಾಲಿಕ್ ಸಂಯುಕ್ತಗಳನ್ನು ಈ ವಲಯದಲ್ಲಿ ಬಿಡುಗಡೆ ಮಾಡಬಹುದು. ಧಾನ್ಯದ ಗಡಿಗಳಲ್ಲಿ ಕಾರ್ಬೈಡ್\u200cಗಳು ಮತ್ತು ಇಂಟರ್\u200cಮೆಟಾಲಿಕ್ ಸಂಯುಕ್ತಗಳ ನಿರಂತರ ಇಂಟರ್ಲೇಯರ್ ರಚನೆಯು ವೆಲ್ಡ್ನ ಸಂಕೋಚನಕ್ಕೆ ಕಾರಣವಾಗುತ್ತದೆ. ವೆಲ್ಡ್ನಲ್ಲಿ ಬಿಸಿ ಬಿರುಕುಗಳನ್ನು ತಡೆಗಟ್ಟಲು ಈ ಸ್ಟೀಲ್\u200cಗಳನ್ನು ಬೆಸುಗೆ ಹಾಕುವಾಗ, ವೆಲ್ಡ್ ಲೋಹವನ್ನು ಹೆಚ್ಚಾಗಿ ಪಡೆಯಲಾಗುತ್ತದೆ, ಇದು ಮುಖ್ಯ ಒಂದರಿಂದ ಸಂಯೋಜನೆಯಲ್ಲಿ ಭಿನ್ನವಾಗಿರುತ್ತದೆ ಮತ್ತು ಎರಡು-ಹಂತದ ರಚನೆಯನ್ನು ಹೊಂದಿರುತ್ತದೆ. ಆದಾಗ್ಯೂ, ಹೆಚ್ಚಿನ-ತಾಪಮಾನದ ಕಾರ್ಯಾಚರಣೆಯ ಸಮಯದಲ್ಲಿ, ಅಂತಹ ಠೇವಣಿ ಲೋಹದ ಕಾರ್ಬೈಡ್ ಮತ್ತು ಇಂಟರ್ಮೆಟಾಲಿಕ್ ಗಟ್ಟಿಯಾಗುವುದು ಮತ್ತು ಅದರ ಪ್ಲಾಸ್ಟಿಕ್ ಗುಣಲಕ್ಷಣಗಳಲ್ಲಿ ಅನುಗುಣವಾದ ಇಳಿಕೆ ಕಂಡುಬರುತ್ತದೆ, ಇದು ಶಾಖ-ಪೀಡಿತ ವಲಯದ ವಿರೂಪಗಳ ಸ್ಥಳೀಕರಣಕ್ಕೆ ಕಾರಣವಾಗುತ್ತದೆ ಮತ್ತು ಅದರಲ್ಲಿ ಬಿರುಕುಗಳು ಉಂಟಾಗುತ್ತವೆ. ಗಮನಾರ್ಹ ಉಳಿಕೆಗಳು ಇದಕ್ಕೆ ಕೊಡುಗೆ ನೀಡುತ್ತವೆ. ವೆಲ್ಡಿಂಗ್ ವೋಲ್ಟೇಜ್ಆಪರೇಟಿಂಗ್ ವೋಲ್ಟೇಜ್\u200cಗಳು. ಅಂತಹ ಸ್ಥಳೀಯ ಮುರಿತಗಳನ್ನು ತಡೆಗಟ್ಟುವುದು ಶಾಖ ಚಿಕಿತ್ಸೆಯಿಂದ ಸಾಧಿಸಲ್ಪಡುತ್ತದೆ: ಉಳಿದಿರುವ ವೆಲ್ಡಿಂಗ್ ಒತ್ತಡಗಳನ್ನು ನಿವಾರಿಸಲು, ಸ್ವಯಂ ಗಟ್ಟಿಯಾಗಲು ಮತ್ತು ಬೆಸುಗೆ ಹಾಕಿದ ಜಂಟಿಗೆ ಹೆಚ್ಚು ಏಕರೂಪದ ಗುಣಲಕ್ಷಣಗಳನ್ನು ನೀಡಲು 1050-1100 0 at ನಲ್ಲಿ ದೃ ization ೀಕರಣ. ಕೆಲವು ಸಂದರ್ಭಗಳಲ್ಲಿ, ಕಾರ್ಬೈಡ್ ಮತ್ತು ಇಂಟರ್\u200cಮೆಟಾಲಿಕ್ ಹಂತಗಳ ಮಳೆಯ ಪರಿಣಾಮವಾಗಿ ತುಲನಾತ್ಮಕವಾಗಿ ಸ್ಥಿರವಾದ ರಚನೆಗಳನ್ನು ಪಡೆಯಲು 750-800 0 at ನಲ್ಲಿ ನಂತರದ ಸ್ಥಿರೀಕರಣ ಅನೆಲಿಂಗ್\u200cನೊಂದಿಗೆ ಆಸ್ಟನೈಸೇಶನ್ ಇರುತ್ತದೆ. ಸ್ಥಳೀಯ ಮುರಿತಗಳು ಶಾಖ-ಪೀಡಿತ ವಲಯದ ಅತಿಯಾದ ತಾಪದ ಪ್ರದೇಶದ ಲಕ್ಷಣಗಳಾಗಿವೆ ಮತ್ತು ಧಾನ್ಯದ ಗಡಿಯುದ್ದಕ್ಕೂ ವಿರೂಪಗಳ ಸಾಂದ್ರತೆ ಮತ್ತು ಅಂತರಗ್ರಾಣೀಯ ಜಾರುವಿಕೆಯ ಪ್ರಕ್ರಿಯೆಗಳ ಬೆಳವಣಿಗೆಯಿಂದಾಗಿ ಅಂತರ-ಸ್ಫಟಿಕದಂತಹ ಮುರಿತಗಳಾಗಿವೆ. ಮಾಲಿಬ್ಡಿನಮ್ ಕಾರಣದಿಂದಾಗಿ X16H9M2 ಪ್ರಕಾರದ ಉಕ್ಕಿನ ಧಾನ್ಯದ ಗಡಿಗಳನ್ನು ಗಟ್ಟಿಯಾಗಿಸುವುದು, ಇದು ಧಾನ್ಯದ ಗಡಿಗಳಲ್ಲಿ ಕಾರ್ಬೈಡ್\u200cಗಳನ್ನು ರೂಪಿಸುತ್ತದೆ, ಜೊತೆಗೆ ಇಂಗಾಲದ ಅಂಶದಲ್ಲಿನ ಇಳಿಕೆ (0.02% ವರೆಗೆ) ಅಥವಾ ಬೋರಾನ್ ಅಂಶವು 0.5% ವರೆಗೆ ಸ್ಟೀಲ್\u200cಗಳಲ್ಲಿ 1X15H24V4T ಮತ್ತು 1X14N14B2M ಕ್ರಮವಾಗಿ ಸ್ಥಳೀಯ ಮುರಿತಕ್ಕೆ ಉಕ್ಕಿನ ಪ್ರತಿರೋಧವನ್ನು ಹೆಚ್ಚಿಸುತ್ತದೆ. ಸ್ಥಳೀಯ ಹಾನಿಯ ಪ್ರವೃತ್ತಿಯನ್ನು ಕಡಿಮೆ ಮಾಡುವ ಇನ್ನೊಂದು ಮಾರ್ಗವೆಂದರೆ ಹೆಚ್ಚು ಡಕ್ಟೈಲ್ ವೆಲ್ಡ್ ಲೋಹವನ್ನು ಪಡೆಯುವುದು.

ವೆಲ್ಡಿಂಗ್ ಮಾಡುವಾಗ ಹೆಚ್ಚಿನ ಶಕ್ತಿ ಉಕ್ಕುಗಳು ಕೋಲ್ಡ್-ಕ್ರ್ಯಾಕ್ ರಚನೆಯು ಶಾಖ-ಪೀಡಿತ ವಲಯದಲ್ಲಿ ಸಾಧ್ಯ. ಆದ್ದರಿಂದ, ಲೋಹದ ಹೆಚ್ಚಿನ ಪ್ಲಾಸ್ಟಿಕ್ ಗುಣಲಕ್ಷಣಗಳನ್ನು ಪಡೆಯಲು ಅವುಗಳನ್ನು ಬೆಸುಗೆ ಹಾಕುವ ಮೊದಲು ದೃ ust ೀಕರಿಸಬೇಕೆಂದು ಶಿಫಾರಸು ಮಾಡಲಾಗಿದೆ, ಮತ್ತು ಬೆಸುಗೆ ಹಾಕಿದ ನಂತರ ಗಟ್ಟಿಯಾಗಿಸುವ ಶಾಖ ಚಿಕಿತ್ಸೆಯನ್ನು ಕೈಗೊಳ್ಳಬೇಕು. 350-450 0 to ಗೆ ಪ್ರಾಥಮಿಕ ಮತ್ತು ಏಕಕಾಲೀನ ತಾಪನವು ಶೀತ ಬಿರುಕುಗಳ ರಚನೆಯ ಅಪಾಯವನ್ನು ಕಡಿಮೆ ಮಾಡುತ್ತದೆ.

ವೆಲ್ಡ್ ಲೋಹದಲ್ಲಿ ತಾಪದ ಪ್ರಭಾವದ ಅಡಿಯಲ್ಲಿ ಶಾಖ-ನಿರೋಧಕ ಉಕ್ಕುಗಳನ್ನು ಬೆಸುಗೆ ಹಾಕುವಾಗ, ಶಾಖ-ನಿರೋಧಕ ಉಕ್ಕುಗಳನ್ನು ಬೆಸುಗೆ ಹಾಕುವಾಗ ಅದೇ ರಚನಾತ್ಮಕ ಬದಲಾವಣೆಗಳನ್ನು ಗಮನಿಸಬಹುದು. ಹೆಚ್ಚಿನ ಶಾಖ-ನಿರೋಧಕ ಉಕ್ಕುಗಳು ಮತ್ತು ಮಿಶ್ರಲೋಹಗಳು ಹೆಚ್ಚಿನ ಪ್ರಮಾಣದ ಆಸ್ಟೆನಿಟಿಸಿಟಿಯನ್ನು ಹೊಂದಿರುತ್ತವೆ ಮತ್ತು ಆದ್ದರಿಂದ ಕಾರ್ಬೈಡ್ ಮತ್ತು ಇಂಟರ್\u200cಮೆಟಾಲಿಕ್ ಪ್ರಸರಣ ಗಟ್ಟಿಯಾಗುವುದನ್ನು ಹೊರತುಪಡಿಸಿ, ವೆಲ್ಡಿಂಗ್ ಸಮಯದಲ್ಲಿ ಹಂತದ ರೂಪಾಂತರಗಳಿಗೆ ಒಳಗಾಗುವುದಿಲ್ಲ. ವೆಲ್ಡ್ ಮತ್ತು ಶಾಖ-ಪೀಡಿತ ವಲಯದಲ್ಲಿ ಶೀತ ಬಿರುಕುಗಳ ರಚನೆಯು ಈ ಉಕ್ಕುಗಳ ಮೇಲೆ ಸಹ ಸಾಧ್ಯವಿದೆ, ಕೆಲವು ಸಂದರ್ಭಗಳಲ್ಲಿ 2 50-550 0 pre ವರೆಗೆ ಪೂರ್ವಭಾವಿಯಾಗಿ ಕಾಯಿಸುವುದರ ಮೂಲಕ ಇದನ್ನು ತಡೆಗಟ್ಟಬಹುದು.

ಹೆಚ್ಚು ಮಿಶ್ರಲೋಹದ ಆಸ್ಟೆನಿಟಿಕ್ ಸ್ಟೀಲ್\u200cಗಳು ಮತ್ತು ಮಿಶ್ರಲೋಹಗಳನ್ನು ಹೆಚ್ಚಾಗಿ ತುಕ್ಕು-ನಿರೋಧಕವಾಗಿ ಬಳಸಲಾಗುತ್ತದೆ. ಬೆಸುಗೆ ಹಾಕಿದ ಕೀಲುಗಳಿಗೆ ಮುಖ್ಯ ಅವಶ್ಯಕತೆಯೆಂದರೆ ವಿವಿಧ ರೀತಿಯ ತುಕ್ಕುಗೆ ಪ್ರತಿರೋಧ. ಇಂಟರ್ಗ್ರಾನ್ಯುಲರ್ ತುಕ್ಕು ವೆಲ್ಡ್ ಲೋಹದಲ್ಲಿ ಮತ್ತು ಮೂಲ ಲೋಹದಲ್ಲಿ ಸಮ್ಮಿಳನ ರೇಖೆಗಳಲ್ಲಿ (ಚಾಕು ತುಕ್ಕು) ಅಥವಾ ವೆಲ್ಡ್ನಿಂದ ಸ್ವಲ್ಪ ದೂರದಲ್ಲಿ ಬೆಳೆಯಬಹುದು. ಈ ರೀತಿಯ ತುಕ್ಕು ಅಭಿವೃದ್ಧಿಯ ಕಾರ್ಯವಿಧಾನವು ಒಂದೇ ಆಗಿರುತ್ತದೆ, ಆದಾಗ್ಯೂ, ಈ ರೀತಿಯ ಅಂತರ್ಜಾಲ ತುಕ್ಕುಗೆ ಕಾರಣಗಳು ವಿಭಿನ್ನವಾಗಿವೆ.

ವೆಲ್ಡ್ನ ಉಷ್ಣ ಚಕ್ರದ ಪ್ರಭಾವದ ಅಡಿಯಲ್ಲಿ ಆಸ್ಟೆನೈಟ್\u200cನಿಂದ ಕ್ರೋಮಿಯಂ ಕಾರ್ಬೈಡ್\u200cಗಳ ಮಳೆಯ ಪರಿಣಾಮವಾಗಿ ವೆಲ್ಡ್ ಲೋಹದಲ್ಲಿ ಅಂತರ್ಜಾಲ ತುಕ್ಕು ಸಂಭವಿಸುತ್ತದೆ, ಇದು ಕ್ರೋಮಿಯಂನಿಂದ ಗಡಿ ಧಾನ್ಯದ ಪರಿಮಾಣದ ಕ್ಷೀಣತೆಗೆ ಕಾರಣವಾಗುತ್ತದೆ. ವೆಲ್ಡ್ ಲೋಹದಲ್ಲಿ ಇಂಗಾಲದ ಹೆಚ್ಚಿದ ವಿಷಯ ಮತ್ತು ಟೈಟಾನಿಯಂ ಅಥವಾ ನಿಯೋಬಿಯಂನ ಅನುಪಸ್ಥಿತಿ ಅಥವಾ ಸಾಕಷ್ಟು ವಿಷಯ ಇದಕ್ಕೆ ಮುಖ್ಯ ಕಾರಣಗಳಾಗಿವೆ. ಉತ್ಪನ್ನದ ವೆಲ್ಡಿಂಗ್ ಅಥವಾ ಕಾರ್ಯಾಚರಣೆಯ ಪ್ರತಿಕೂಲವಾದ ಉಷ್ಣ ಚಕ್ರದ ಸಮಯದಲ್ಲಿ ಶಾಖಕ್ಕೆ ದೀರ್ಘಕಾಲದವರೆಗೆ ಒಡ್ಡಿಕೊಳ್ಳುವುದರ ಪರಿಣಾಮವಾಗಿ ಇಂಟರ್ಗ್ರಾನ್ಯುಲರ್ ತುಕ್ಕು ವಿರುದ್ಧ ವೆಲ್ಡ್ನ ಪ್ರತಿರೋಧವು ಕಡಿಮೆಯಾಗುತ್ತದೆ. ಆಸ್ಟೆನಿಟಿಕ್-ಫೆರಿಟಿಕ್ ಕೀಲುಗಳು ನಿರಂತರ ರಚನೆ ಮತ್ತು ಬಾಗಿದ ಧಾನ್ಯದ ಗಡಿಗಳನ್ನು ಆಸ್ಟೆನಿಟಿಕ್ ಪದಗಳಿಗೆ ಹೋಲಿಸಿದರೆ ಇಂಟರ್ಗ್ರಾನ್ಯುಲರ್ ತುಕ್ಕುಗೆ ವಿರುದ್ಧವಾಗಿ ಹೆಚ್ಚಿನ ಪ್ರತಿರೋಧವನ್ನು ಹೊಂದಿವೆ. ಧಾನ್ಯಗಳ ಪರಿಷ್ಕರಣೆಯಿಂದಾಗಿ ಧಾನ್ಯದ ಗಡಿಗಳ ಉದ್ದದಲ್ಲಿನ ಹೆಚ್ಚಳವು ಕಾರ್ಬೈಡ್\u200cಗಳನ್ನು ಬಿಡುಗಡೆ ಮಾಡುವ ಮೇಲ್ಮೈ ವಿಸ್ತೀರ್ಣವನ್ನು ಹೆಚ್ಚಿಸುತ್ತದೆ. ಅವಕ್ಷೇಪಿತ ಕಾರ್ಬೈಡ್\u200cಗಳು ಹೆಚ್ಚು ಚದುರಿಹೋಗುತ್ತವೆ ಮತ್ತು ಕ್ರೋಮಿಯಂನಿಂದ ಧಾನ್ಯದ ಪರಿಮಾಣದ ಸ್ಥಳೀಯ ಸವಕಳಿ ಕಡಿಮೆ ಆಳಕ್ಕೆ ಸಂಭವಿಸುತ್ತದೆ. ಇದರ ಜೊತೆಯಲ್ಲಿ, ಫೆರೈಟ್\u200cನಲ್ಲಿ ಪ್ರಸರಣ ಪ್ರಕ್ರಿಯೆಗಳು ಹೆಚ್ಚು ವೇಗವಾಗಿ ಸಂಭವಿಸುತ್ತವೆ, ಇದು ಕ್ಷೀಣಿಸಿದ ಗಡಿ ಮತ್ತು ಧಾನ್ಯಗಳ ಕೇಂದ್ರ ಭಾಗಗಳಲ್ಲಿ ಕ್ರೋಮಿಯಂ ಸಾಂದ್ರತೆಯ ಸಮೀಕರಣವನ್ನು ವೇಗಗೊಳಿಸುತ್ತದೆ.

ವೆಲ್ಡ್ನಿಂದ ಒಂದು ನಿರ್ದಿಷ್ಟ ದೂರದಲ್ಲಿರುವ ಬೇಸ್ ಮೆಟಲ್\u200cನ ಇಂಟರ್\u200cಗ್ರಾನ್ಯುಲರ್ ತುಕ್ಕು (ಎಂಸಿಸಿ) ಸಹ ನಿರ್ಣಾಯಕ ತಾಪಮಾನಕ್ಕೆ ಬಿಸಿಯಾದ ಬೇಸ್ ಮೆಟಲ್\u200cನ ಆ ಭಾಗದ ಥರ್ಮಲ್ ವೆಲ್ಡಿಂಗ್ ಚಕ್ರದ ಕ್ರಿಯೆಯಿಂದ ಉಂಟಾಗುತ್ತದೆ.

ಇಂಟರ್ಗ್ರಾನ್ಯುಲರ್ ತುಕ್ಕುಗೆ ಉಕ್ಕು ಮತ್ತು ವೆಲ್ಡ್ಗಳ ಪ್ರವೃತ್ತಿಯನ್ನು ತಡೆಯಲಾಗುತ್ತದೆ:

1) ಆಸ್ಟೆನೈಟ್ನಲ್ಲಿ ಅದರ ಕರಗುವಿಕೆಯ ಮಟ್ಟಕ್ಕೆ ಇಂಗಾಲದ ಅಂಶದಲ್ಲಿನ ಇಳಿಕೆ (0.02-0.03% ಗೆ);

2) ಕ್ರೋಮಿಯಂ ಕಾರ್ಬೈಡ್-ರೂಪಿಸುವ ಅಂಶಗಳಿಗಿಂತ ಹೆಚ್ಚು ಶಕ್ತಿಯುತವಾದ ಮಿಶ್ರಲೋಹ (ಟೈಟಾನಿಯಂ, ನಿಯೋಬಿಯಂ, ಟ್ಯಾಂಟಲಮ್, ವೆನಾಡಿಯಮ್, ಇತ್ಯಾದಿಗಳಿಂದ ಸ್ಥಿರೀಕರಣ);

3) 2-3 ಗಂಟೆಗಳ ಕಾಲ 850-900 0 at ನಲ್ಲಿ ಅನೆಲಿಂಗ್ ಅನ್ನು ಸ್ಥಿರಗೊಳಿಸುವುದು ಅಥವಾ ಆಸ್ಟೈನೈಸೇಶನ್ - 1050-1100 0 from ನಿಂದ ತಣಿಸುವುದು;

4) ಕ್ರೋಮಿಯಂ, ಸಿಲಿಕಾನ್, ಮಾಲಿಬ್ಡಿನಮ್, ಅಲ್ಯೂಮಿನಿಯಂ ಇತ್ಯಾದಿಗಳೊಂದಿಗೆ ಹೆಚ್ಚುವರಿ ಮಿಶ್ರಲೋಹದಿಂದ 20-25% ವರೆಗಿನ ಫೆರೈಟ್ ಅಂಶವನ್ನು ಹೊಂದಿರುವ ಆಸ್ಟೆನಿಟಿಕ್-ಫೆರೈಟ್ ರಚನೆಯನ್ನು ರಚಿಸುವುದು. ಆದಾಗ್ಯೂ, ಫೆರೈಟ್ ರಚನೆಯಲ್ಲಿ ಅಂತಹ ಹೆಚ್ಚಿನ ಅಂಶವು ಲೋಹದ ಪ್ರತಿರೋಧವನ್ನು ಸಾಮಾನ್ಯ ತುಕ್ಕುಗೆ ಕಡಿಮೆ ಮಾಡುತ್ತದೆ.

ಈ ಕ್ರಮಗಳು ಚಾಕು ಸವೆತವನ್ನು ತಡೆಗಟ್ಟಲು ಸಹಕಾರಿಯಾಗಿದೆ.

ಚಾಕು ತುಕ್ಕು ಮೂಲ ಲೋಹದ ಮೇಲೆ ಪರಿಣಾಮ ಬೀರುತ್ತದೆ. 1250 0 C ಗಿಂತ ಹೆಚ್ಚಿನ ತಾಪಮಾನಕ್ಕೆ ಬೆಸುಗೆ ಹಾಕುವಾಗ ಬಿಸಿಮಾಡಿದ ಪ್ರದೇಶಗಳಲ್ಲಿ ಟೈಟಾನಿಯಂ ಮತ್ತು ನಿಯೋಬಿಯಂನಿಂದ ಸ್ಥಿರವಾಗಿರುವ ಸ್ಟೀಲ್\u200cಗಳಲ್ಲಿ ಈ ರೀತಿಯ ತುಕ್ಕು ಬೆಳೆಯುತ್ತದೆ, ಅಲ್ಲಿ ಟೈಟಾನಿಯಂ ಮತ್ತು ನಿಯೋಬಿಯಂ ಕಾರ್ಬೈಡ್\u200cಗಳು ಆಸ್ಟನೈಟ್\u200cನಲ್ಲಿ ಕರಗುತ್ತವೆ. 500-800 0 ಸಿ (ಉದಾಹರಣೆಗೆ, ಮಲ್ಟಿಲೇಯರ್ ವೆಲ್ಡಿಂಗ್\u200cನಲ್ಲಿ) ನಿರ್ಣಾಯಕ ತಾಪಮಾನಕ್ಕೆ ಈ ಲೋಹದ ಪುನರಾವರ್ತಿತ ಉಷ್ಣ ಮಾನ್ಯತೆ ಘನ ದ್ರಾವಣದಲ್ಲಿ ಟೈಟಾನಿಯಂ ಮತ್ತು ನಿಯೋಬಿಯಂ ಸಂರಕ್ಷಣೆ ಮತ್ತು ಕ್ರೋಮಿಯಂ ಕಾರ್ಬೈಡ್\u200cಗಳ ಮಳೆಗೆ ಕಾರಣವಾಗುತ್ತದೆ.

ಸಾಮಾನ್ಯ ತುಕ್ಕು, ಅಂದರೆ, ನಾಶಕಾರಿ ವಾತಾವರಣದಲ್ಲಿ ಲೋಹವನ್ನು ಕರಗಿಸುವುದು, ವೆಲ್ಡ್ ಲೋಹದಲ್ಲಿ ಬೆಳೆಯಬಹುದು ವಿಭಿನ್ನ ಸೈಟ್\u200cಗಳು ಅಥವಾ ಶಾಖ-ಪೀಡಿತ ವಲಯದಲ್ಲಿ ಒಟ್ಟಾರೆಯಾಗಿ ಮತ್ತು ಮೂಲ ಲೋಹದಲ್ಲಿ. ಕೆಲವು ಸಂದರ್ಭಗಳಲ್ಲಿ, ಬೇಸ್ ಮೆಟಲ್ ಮತ್ತು ವೆಲ್ಡ್ಡ್ ಜಂಟಿಯ ಏಕರೂಪದ ಸಾಮಾನ್ಯ ತುಕ್ಕು ಕಂಡುಬರುತ್ತದೆ.

ಮತ್ತೊಂದು ರೀತಿಯ ತುಕ್ಕು ವೈಫಲ್ಯವಿದೆ - ಕರ್ಷಕ ಒತ್ತಡಗಳು ಮತ್ತು ಆಕ್ರಮಣಕಾರಿ ಪರಿಸರದ ಸಂಯೋಜಿತ ಕ್ರಿಯೆಯ ಅಡಿಯಲ್ಲಿ ಸಂಭವಿಸುವ ತುಕ್ಕು ಬಿರುಕು. ವಿನಾಶವು ಅಂತರ-ಸ್ಫಟಿಕ ಮತ್ತು ಟ್ರಾನ್ಸ್ಕ್ರಿಸ್ಟಲಿನ್ ಎರಡನ್ನೂ ಅಭಿವೃದ್ಧಿಪಡಿಸುತ್ತದೆ. ಈ ರೀತಿಯ ತುಕ್ಕು ಹಾನಿಯನ್ನು ಎದುರಿಸಲು ಉಳಿದಿರುವ ವೆಲ್ಡಿಂಗ್ ಒತ್ತಡಗಳನ್ನು ಕಡಿಮೆ ಮಾಡುವುದು ಮುಖ್ಯ ಕ್ರಮಗಳಲ್ಲಿ ಒಂದಾಗಿದೆ.

ಸಾಮಾನ್ಯ ವೆಲ್ಡಿಂಗ್ ಪರಿಸ್ಥಿತಿಗಳು

ಆಸ್ಟೆನಿಟಿಕ್ ಸ್ಟೀಲ್\u200cಗಳು ಮತ್ತು ಮಿಶ್ರಲೋಹಗಳು ಸಕಾರಾತ್ಮಕ ಗುಣಲಕ್ಷಣಗಳ ಗುಂಪನ್ನು ಹೊಂದಿವೆ, ಆದ್ದರಿಂದ ಅದೇ ಉಕ್ಕನ್ನು ಕೆಲವೊಮ್ಮೆ ವಿವಿಧ ಉದ್ದೇಶಗಳಿಗಾಗಿ ಉತ್ಪನ್ನಗಳ ತಯಾರಿಕೆಗೆ ಬಳಸಬಹುದು: ತುಕ್ಕು-ನಿರೋಧಕ, ಶೀತ-ನಿರೋಧಕ ಅಥವಾ ಶಾಖ-ನಿರೋಧಕ. ಇದಲ್ಲದೆ, ಬೆಸುಗೆ ಹಾಕಿದ ಕೀಲುಗಳು ಮತ್ತು ವೆಲ್ಡಿಂಗ್ ತಂತ್ರಜ್ಞಾನದ ಗುಣಲಕ್ಷಣಗಳ ಅವಶ್ಯಕತೆಗಳು ವಿಭಿನ್ನವಾಗಿರುತ್ತದೆ. ಆದಾಗ್ಯೂ, ಆಸ್ಟೆನಿಟಿಕ್ ಸ್ಟೀಲ್\u200cಗಳ ಥರ್ಮೋಫಿಸಿಕಲ್ ಗುಣಲಕ್ಷಣಗಳು ಮತ್ತು ವೆಲ್ಡ್ ಮತ್ತು ಶಾಖ-ಪೀಡಿತ ವಲಯದಲ್ಲಿ ಬಿಸಿ ಬಿರುಕುಗಳನ್ನು ರೂಪಿಸುವ ಪ್ರವೃತ್ತಿ ಅವುಗಳ ವೆಲ್ಡಿಂಗ್\u200cನ ಕೆಲವು ಸಾಮಾನ್ಯ ಲಕ್ಷಣಗಳನ್ನು ನಿರ್ಧರಿಸುತ್ತದೆ.

ಹೆಚ್ಚಿನ ಉಷ್ಣ ಮಿಶ್ರಲೋಹ ಉಕ್ಕುಗಳು, ಕಡಿಮೆ ಉಷ್ಣ ವಾಹಕತೆ ಮತ್ತು ಹೆಚ್ಚಿನ ರೇಖೀಯ ವಿಸ್ತರಣೆ ಗುಣಾಂಕಗಳಿಗೆ ವಿಶಿಷ್ಟವಾದದ್ದು, ಅದೇ ಶಾಖದ ಇನ್ಪುಟ್ ಮತ್ತು ಇತರ ಪರಿಸ್ಥಿತಿಗಳು ಒಂದೇ ಆಗಿರುವುದರಿಂದ (ವೆಲ್ಡಿಂಗ್ ವಿಧಾನ, ಅಂಚಿನ ಜ್ಯಾಮಿತಿ, ಜಂಟಿ ಠೀವಿ, ಇತ್ಯಾದಿ), ನುಗ್ಗುವ ವಲಯ ಮತ್ತು ಪ್ರದೇಶಗಳನ್ನು ವಿವಿಧ ತಾಪಮಾನಗಳಿಗೆ ಬಿಸಿಮಾಡಲಾಗುತ್ತದೆ ಮತ್ತು ಒಟ್ಟು ಪ್ಲಾಸ್ಟಿಕ್ ಅನ್ನು ಹೆಚ್ಚಿಸಿ ವೆಲ್ಡ್ ಲೋಹದ ವಿರೂಪ ಮತ್ತು ಮುಂಭಾಗದ ವಲಯ. ಇದು ಉತ್ಪನ್ನಗಳ ವಾರ್ ಪೇಜ್ ಅನ್ನು ಹೆಚ್ಚಿಸುತ್ತದೆ. ಆದ್ದರಿಂದ, ಹೆಚ್ಚಿನ ಮಿಶ್ರಲೋಹದ ಉಕ್ಕುಗಳಿಗೆ, ವೆಲ್ಡಿಂಗ್ ವಿಧಾನಗಳು ಮತ್ತು ವಿಧಾನಗಳನ್ನು ಬಳಸಬೇಕು, ಗರಿಷ್ಠ ಉಷ್ಣ ಶಕ್ತಿಯ ಸಾಂದ್ರತೆಯಿಂದ ನಿರೂಪಿಸಲ್ಪಡಬೇಕು ಅಥವಾ ಇಂಗಾಲದ ಉಕ್ಕನ್ನು ಬೆಸುಗೆ ಹಾಕುವಾಗ ಪ್ರವಾಹಕ್ಕೆ ಹೋಲಿಸಿದರೆ ಪ್ರವಾಹವನ್ನು ಕಡಿಮೆ ಮಾಡಿ. ಸ್ವಯಂಚಾಲಿತ ಮತ್ತು ಅರೆ-ಸ್ವಯಂಚಾಲಿತ ಆರ್ಕ್ ವೆಲ್ಡಿಂಗ್\u200cನಲ್ಲಿನ ವಿದ್ಯುತ್ ನಿರೋಧಕತೆಯ ಹೆಚ್ಚಳದಿಂದಾಗಿ ಓವರ್\u200cಹ್ಯಾಂಗ್\u200cನಲ್ಲಿನ ವೆಲ್ಡಿಂಗ್ ತಂತಿಯ ಹೆಚ್ಚಿನ ತಾಪಮಾನ ಅಥವಾ ಹಸ್ತಚಾಲಿತ ವೆಲ್ಡಿಂಗ್\u200cಗಾಗಿ ವಿದ್ಯುದ್ವಾರದ ಲೋಹದ ರಾಡ್\u200cಗೆ ಬಿಸಿಮಾಡುವುದು ಅದರ ಫೀಡ್ ದರವನ್ನು ಹೆಚ್ಚಿಸಲು ವಿದ್ಯುದ್ವಾರದ ಸ್ಟಿಕ್- in ಟ್ ಕಡಿಮೆಯಾಗುವ ಅಗತ್ಯವಿದೆ. ಹಸ್ತಚಾಲಿತ ಆರ್ಕ್ ವೆಲ್ಡಿಂಗ್ನೊಂದಿಗೆ, ವಿದ್ಯುದ್ವಾರಗಳ ಉದ್ದ ಮತ್ತು ವೆಲ್ಡಿಂಗ್ ಪ್ರವಾಹದ ಅನುಮತಿಸುವ ಸಾಂದ್ರತೆಯು ಕಡಿಮೆಯಾಗುತ್ತದೆ.

ಆಸ್ಟೆನಿಟಿಕ್ ಸ್ಟೀಲ್\u200cಗಳನ್ನು ವೆಲ್ಡಿಂಗ್ ಮಾಡುವಾಗ, ಹೆಚ್ಚಿನ ರೇಖೀಯ ವಿಸ್ತರಣೆ ಮತ್ತು ಕುಗ್ಗುವಿಕೆ ಗುಣಾಂಕಗಳ ಪರಿಣಾಮವಾಗಿ ವೆಲ್ಡ್ ಲೋಹದ ಪ್ಲಾಸ್ಟಿಕ್ ವಿರೂಪ ಮತ್ತು ಶಾಖ-ಪೀಡಿತ ವಲಯ, ಹಾಗೆಯೇ ಪಾಲಿಮಾರ್ಫಿಕ್ ರೂಪಾಂತರಗಳ ಅನುಪಸ್ಥಿತಿಯು ಪರ್ಲ್\u200cಲೈಟ್-ದರ್ಜೆಯ ಇಂಗಾಲದ ಉಕ್ಕುಗಳನ್ನು (ಟೇಬಲ್ 1) ಬೆಸುಗೆ ಹಾಕುವ ಸಮಯಕ್ಕಿಂತ ಹೆಚ್ಚಿನ ಪ್ರಮಾಣದಲ್ಲಿ ಸಂಭವಿಸುತ್ತದೆ. ಈ ಪರಿಸ್ಥಿತಿಗಳಲ್ಲಿ, ಮಲ್ಟಿಲೇಯರ್ ವೆಲ್ಡಿಂಗ್\u200cನಲ್ಲಿ, ವೆಲ್ಡ್ ವಲಯದ ಲೋಹ ಮತ್ತು ವೆಲ್ಡ್ ಲೋಹದ ಮೊದಲ ಪದರಗಳನ್ನು ಪುನರಾವರ್ತಿತ ಪ್ಲಾಸ್ಟಿಕ್ ವಿರೂಪಗೊಳಿಸುವಿಕೆಯಿಂದ ಗಟ್ಟಿಗೊಳಿಸಬಹುದು, ಅಂದರೆ, ವೆಲ್ಡಿಂಗ್ ಸಮಯದಲ್ಲಿ ಸ್ವಯಂ ಗಟ್ಟಿಯಾಗಿಸುವಿಕೆಯ ವಿದ್ಯಮಾನವನ್ನು ಗಮನಿಸಬಹುದು. ವೆಲ್ಡ್ ಲೋಹದ ಗುಣಲಕ್ಷಣಗಳ ಮೇಲೆ ಈ ವಿದ್ಯಮಾನದ ಪರಿಣಾಮವನ್ನು ಬೆಸುಗೆ ಹಾಕುವ ಅಂಶಗಳ ಠೀವಿ ನಿರ್ಧರಿಸುತ್ತದೆ (ಕೋಷ್ಟಕ 2). ತುಲನಾತ್ಮಕವಾಗಿ ಹೆಚ್ಚು ಕಠಿಣವಾದ ಕೀಲುಗಳಲ್ಲಿ, ಸ್ವಯಂ ಗಟ್ಟಿಯಾಗುವುದು ಶಕ್ತಿ ಗುಣಲಕ್ಷಣಗಳ ಹೆಚ್ಚಳಕ್ಕೆ ಕಾರಣವಾಗುತ್ತದೆ, ಕೆಲವು ಸಂದರ್ಭಗಳಲ್ಲಿ 450-500 ಎಂಪಿಎ ವರೆಗೆ ಉಳಿದಿರುವ ಒತ್ತಡಗಳ ಹೆಚ್ಚಳವನ್ನು ಗಮನಿಸಬಹುದು. ಆಸ್ಟೆನಿಟಿಕ್ ಸ್ಟೀಲ್\u200cಗಳ ಕಡಿಮೆ ವಿಶ್ರಾಂತಿ ಸಾಮರ್ಥ್ಯ ಹೊಂದಿರುವ ತುಲನಾತ್ಮಕವಾಗಿ ಹೆಚ್ಚಿನ ಉಳಿದಿರುವ ಒತ್ತಡಗಳಿಗೆ ಉಳಿದಿರುವ ಒತ್ತಡಗಳನ್ನು ಕಡಿಮೆ ಮಾಡುವುದು, ಸ್ವಯಂ ಗಟ್ಟಿಯಾಗುವುದು ಮತ್ತು ಬೆಸುಗೆ ಹಾಕಿದ ಜಂಟಿ ರಚನೆಯ ಗರಿಷ್ಠ ಏಕರೂಪೀಕರಣವನ್ನು ಒದಗಿಸುವ ಶಾಖ ಚಿಕಿತ್ಸಾ ವಿಧಾನದ ಆಯ್ಕೆಯ ಅಗತ್ಯವಿರುತ್ತದೆ.

ಆಸ್ಟೆನಿಟಿಕ್ ಸ್ಟೀಲ್\u200cಗಳ ವೆಲ್ಡಿಂಗ್\u200cನಲ್ಲಿ ಉಂಟಾಗುವ ಮುಖ್ಯ ತೊಂದರೆಗಳೆಂದರೆ ವೆಲ್ಡ್ ಮೆಟಲ್ ಮತ್ತು ಶಾಖ-ಪೀಡಿತ ವಲಯದ ಪ್ರತಿರೋಧವನ್ನು ಕ್ರ್ಯಾಕಿಂಗ್\u200cಗೆ ಹೆಚ್ಚಿಸುವ ಅಗತ್ಯ. ಬಿಸಿ ಬಿರುಕುಗಳು ಅಂತರ್ಗತ ಮುರಿತ ಮತ್ತು ಅವುಗಳನ್ನು ಸ್ಫಟಿಕೀಕರಣ ಮತ್ತು ಸಬ್ಸೊಲಿಡಸ್ ಎಂದು ವಿಂಗಡಿಸಲಾಗಿದೆ; ಎರಡನೆಯದು ಘನ ರೇಖೆಯ ಕೆಳಗಿನ ತಾಪಮಾನದಲ್ಲಿ ಸಂಭವಿಸುತ್ತದೆ, ಅಂದರೆ, ಸ್ಫಟಿಕೀಕರಣ ಪ್ರಕ್ರಿಯೆಯ ಅಂತ್ಯದ ನಂತರ. ಘನ-ದ್ರವ ಸ್ಥಿತಿಯಲ್ಲಿ ಲೋಹವನ್ನು ವಿರೂಪಗೊಳಿಸಿದ ನಂತರ ಮಿಶ್ರಲೋಹಗಳ ಡಕ್ಟಿಲಿಟಿ ಬದಲಾವಣೆಯ ಸ್ವರೂಪದಿಂದ ಸ್ಫಟಿಕೀಕರಣದ ಬಿರುಕುಗಳ ಸಾಧ್ಯತೆಯನ್ನು ನಿರ್ಧರಿಸಲಾಗುತ್ತದೆ.

ಕೋಷ್ಟಕ 1. ಕ್ರೋಮಿಯಂ-ನಿಕಲ್ ಆಸ್ಟೆನಿಟಿಕ್ ಸ್ಟೀಲ್\u200cಗಳ ಥರ್ಮೋಫಿಸಿಕಲ್ ಗುಣಲಕ್ಷಣಗಳು

ಕೋಷ್ಟಕ 2. ಆಸ್ಟೆನಿಟಿಕ್ ವಿದ್ಯುದ್ವಾರಗಳು CT-7 ನಿಂದ ಮಾಡಿದ ವೆಲ್ಡ್ ಲೋಹದ ಗುಣಲಕ್ಷಣಗಳು

ಸ್ಫಟಿಕೀಕರಣದ ಬಿರುಕುಗಳ ರಚನೆಗೆ ಪ್ರತಿರೋಧವನ್ನು ಹೆಚ್ಚಿಸುವ ಕೆಳಗಿನ ವಿಧಾನಗಳನ್ನು ಪ್ರಸ್ತಾಪಿಸಲಾಗಿದೆ:

1) ಮಾರ್ಪಡಕ ಅಂಶಗಳೊಂದಿಗೆ ಮಿಶ್ರಲೋಹದಿಂದ ಸ್ತಂಭದ ಸ್ಫಟಿಕೀಕರಣ ಮತ್ತು ಸ್ಫಟಿಕ ರಚನೆಯನ್ನು ರುಬ್ಬುವುದು, ಹಾಗೆಯೇ ಸ್ಫಟಿಕೀಕರಣದ ಸಮಯದಲ್ಲಿ ಹೆಚ್ಚಿನ-ತಾಪಮಾನದ ಎರಡನೇ ಹಂತಗಳ ರಚನೆಗೆ ಕಾರಣವಾಗುವ ಅಂಶಗಳು;

2) ಕಲ್ಮಶಗಳಿಂದ ಮಿಶ್ರಲೋಹಗಳ ಶುದ್ಧತೆಯ ಹೆಚ್ಚಳ, ಸಂಯೋಜನೆಯ ವ್ಯಾಪ್ತಿಯಲ್ಲಿ ಸ್ಫಟಿಕೀಯ ಫ್ಯೂಸಿಬಲ್ ಹಂತಗಳ ರಚನೆಗೆ ಕೊಡುಗೆ ನೀಡುತ್ತದೆ, ಇದರಲ್ಲಿ ಈ ಹಂತಗಳ ಸಂಖ್ಯೆಯಲ್ಲಿನ ಹೆಚ್ಚಳವು ತಾಂತ್ರಿಕ ಶಕ್ತಿಯನ್ನು ಕಡಿಮೆ ಮಾಡುತ್ತದೆ, ಮತ್ತು ಇದಕ್ಕೆ ವಿರುದ್ಧವಾಗಿ, ಯುಟೆಕ್ಟಿಕ್\u200cಗೆ ಹತ್ತಿರವಿರುವ ಮಿಶ್ರಲೋಹಗಳ ಸಂಯೋಜನೆಯಲ್ಲಿ ಯುಟೆಕ್ಟಿಕ್ಸ್ ಅನ್ನು ರೂಪಿಸುವ ಮಿಶ್ರಲೋಹ ಅಂಶಗಳ ಸಂಖ್ಯೆಯಲ್ಲಿನ ಹೆಚ್ಚಳ. ಈ ಮಾರ್ಗಗಳು ಸ್ಥಿರತೆಯ ತಾಪಮಾನದ ವ್ಯಾಪ್ತಿಯನ್ನು ಕಿರಿದಾಗಿಸುತ್ತದೆ ಮತ್ತು ಡಕ್ಟಿಲಿಟಿ ಅಂಚು ಹೆಚ್ಚಿಸುತ್ತದೆ.

ಬಿರುಕುಗಳನ್ನು ಎದುರಿಸಲು ತಾಂತ್ರಿಕ ಕ್ರಮಗಳು ತರ್ಕಬದ್ಧ ವಿಧಾನಗಳು ಮತ್ತು ಸಮ್ಮಿಳನ ವೆಲ್ಡಿಂಗ್ ವಿಧಾನಗಳು ಮತ್ತು ಬೆಸುಗೆ ಹಾಕಿದ ಕೀಲುಗಳ ರಚನಾತ್ಮಕ ರೂಪಗಳನ್ನು ಕಂಡುಹಿಡಿಯುವ ಗುರಿಯನ್ನು ಹೊಂದಿವೆ, ಇದು ಘನೀಕರಣದ ಸಮಯದಲ್ಲಿ ಆಂತರಿಕ ವಿರೂಪಗಳ ಹೆಚ್ಚಳದ ಪ್ರಮಾಣವನ್ನು ಕಡಿಮೆ ಮಾಡುತ್ತದೆ. ಯೋಜನೆಯ ಪ್ರಕಾರ ಹೆಚ್ಚುತ್ತಿರುವ ಒತ್ತಡದ (ಸಬ್ಸೊಲಿಡಸ್ ಬಿರುಕುಗಳು) ಪರಿಸ್ಥಿತಿಗಳಲ್ಲಿ ಘನೀಕರಣ ತಾಪಮಾನಕ್ಕಿಂತ ಕಡಿಮೆ ತಾಪಮಾನದಲ್ಲಿ ಏಕ-ಹಂತದ ಆಸ್ಟೆನಿಟಿಕ್ ವೆಲ್ಡ್ಸ್\u200cನ ಅಂತರ-ಮುರಿತವು ಹೆಚ್ಚಿನ-ತಾಪಮಾನದ ಕ್ರೀಪ್ ಸಮಯದಲ್ಲಿ ಮುರಿತಕ್ಕೆ ಹತ್ತಿರದಲ್ಲಿದೆ. ಅಂತಹ ಮುರಿತದ ಭ್ರೂಣದ ಬಿರುಕುಗಳ ರಚನೆಗೆ ಇಂಟರ್\u200cಗ್ರಾನ್ಯುಲರ್ ಜಾರುವಿಕೆಯು ಅಗತ್ಯವಾದ ಸ್ಥಿತಿಯಾಗಿದೆ, ಇದು ಗಡಿಗಳಲ್ಲಿ ಎರಡೂ ಹಂತಗಳನ್ನು ಬಹಿರಂಗಪಡಿಸುತ್ತದೆ ಮತ್ತು ಕರ್ಷಕ ಒತ್ತಡಗಳ ಕ್ರಿಯೆಗೆ ಲಂಬವಾಗಿರುವ ಗಡಿಗಳಲ್ಲಿನ ಖಾಲಿ ಹುದ್ದೆಗಳ ಪರಿಣಾಮವಾಗಿ ಈಗಾಗಲೇ ಅಸ್ತಿತ್ವದಲ್ಲಿರುವ ಮೈಕ್ರೊಕಾವಿಟಿಗಳನ್ನು ಬಹಿರಂಗಪಡಿಸುತ್ತದೆ.

ವೆಲ್ಡಿಂಗ್ ಸಮಯದಲ್ಲಿ ಉಪ-ಸಾಲಿಡಸ್ ಬಿಸಿ ಬಿರುಕುಗಳ ರಚನೆಗೆ ಲೋಹಗಳು ಮತ್ತು ಅವುಗಳ ಏಕ-ಹಂತದ ಮಿಶ್ರಲೋಹಗಳ ಪ್ರತಿರೋಧವನ್ನು ಹೆಚ್ಚಿಸಲು ಇದನ್ನು ಶಿಫಾರಸು ಮಾಡಲಾಗಿದೆ:

1) ಲ್ಯಾಟಿಸ್\u200cನಲ್ಲಿನ ಪರಮಾಣುಗಳ ಪ್ರಸರಣ ಚಲನಶೀಲತೆಯನ್ನು ಕಡಿಮೆ ಮಾಡುವ ಅಥವಾ ment ಿದ್ರಕಾರಕ ಎರಕಹೊಯ್ದ ರಚನೆಯ ರಚನೆಗೆ ಕೊಡುಗೆ ನೀಡುವ ಅಂಶಗಳೊಂದಿಗೆ ಮಿಶ್ರಲೋಹಗಳನ್ನು ಮಿಶ್ರಲೋಹ ಮಾಡುವುದು (ಸ್ಫಟಿಕದ ಗಡಿಗಳ ವಕ್ರತೆ, ಚದುರಿದ ಎರಡನೇ ಹಂತಗಳ ರಚನೆ ಮತ್ತು ನಂತರದ ತಂಪಾಗಿಸುವಿಕೆಯ ಸಮಯದಲ್ಲಿ ಸ್ಫಟಿಕೀಕರಣದ ಸಮಯದಲ್ಲಿ ಅವಕ್ಷೇಪಿಸುತ್ತದೆ);

2) ಕಲ್ಮಶಗಳ ಪರಿಚಯದಿಂದ ಮೂಲ ಲೋಹದ ಶುದ್ಧತೆಯನ್ನು ಹೆಚ್ಚಿಸುವುದು;

3) ಹೆಚ್ಚಿನ ಪ್ರಸರಣ ಚಲನಶೀಲತೆಯ ತಾಪಮಾನದಲ್ಲಿ ಲೋಹದ ವಾಸದ ಸಮಯದಲ್ಲಿನ ಕಡಿತ (ವೆಲ್ಡ್ ಲೋಹದ ತಂಪಾಗಿಸುವಿಕೆಯ ದರದಲ್ಲಿ ಹೆಚ್ಚಳ) ಮತ್ತು ತಂಪಾಗಿಸುವ ಸಮಯದಲ್ಲಿ ಸ್ಥಿತಿಸ್ಥಾಪಕ-ಪ್ಲಾಸ್ಟಿಕ್ ವಿರೂಪಗಳ ಹೆಚ್ಚಳದ ದರದಲ್ಲಿನ ಇಳಿಕೆ (ಕೀಲುಗಳ ತರ್ಕಬದ್ಧ ವಿನ್ಯಾಸದ ಆಯ್ಕೆಯಿಂದಾಗಿ ವಿರೂಪಗಳ ಮಿತಿ).

ಆಸ್ಟೆನಿಟಿಕ್ ಸ್ಟೀಲ್\u200cಗಳ ವೆಲ್ಡಿಂಗ್ ಸಮಯದಲ್ಲಿ ಬಿಸಿ ಬಿರುಕುಗಳ ರಚನೆಗೆ ವೆಲ್ಡ್ ಲೋಹದ ಪ್ರತಿರೋಧವನ್ನು ಹೆಚ್ಚಿಸಲು ಈ ಕೆಳಗಿನ ಪ್ರಮುಖ ಮೆಟಲರ್ಜಿಕಲ್ ಅಂಶಗಳನ್ನು ಗುರುತಿಸಲಾಗಿದೆ:

1) ಪ್ರಾಥಮಿಕ ಫೆರೈಟ್, ವಕ್ರೀಭವನದ ಹಂತದ ಚದುರಿದ ಕಣಗಳು ಅಥವಾ ಬೋರೈಡ್ ಹಂತ ಮತ್ತು ಕ್ರೋಮಿಯಂ-ನಿಕಲ್ ಯುಟೆಕ್ಟಿಕ್\u200cನಿಂದಾಗಿ ಲೋಹದ ಸ್ಫಟಿಕೀಕರಣದ ಸಮಯದಲ್ಲಿ ಹೆಚ್ಚಿನ-ತಾಪಮಾನದ ಪ್ರದೇಶದಲ್ಲಿ ಎರಡು-ಹಂತದ ರಚನೆಯ ರಚನೆ;

2) ಪರಿಣಾಮಕಾರಿ ಸ್ಫಟಿಕೀಕರಣದ ಮಧ್ಯಂತರವನ್ನು ಕಡಿಮೆ ಮಾಡಲು ಕಲ್ಮಶಗಳ ವಿಷಯವನ್ನು ಕಡಿಮೆ ಕರಗುವ ಹಂತಗಳನ್ನು ರೂಪಿಸುವುದು.

ರಚನೆಯನ್ನು ಪುಡಿ ಮಾಡಲು, ಲೋಹದ ಸ್ಫಟಿಕೀಕರಣದ ಸಮಯದಲ್ಲಿ ಅಧಿಕ-ತಾಪಮಾನ δ- ಫೆರೈಟ್ ಬಿಡುಗಡೆಯನ್ನು ಉತ್ತೇಜಿಸುವ ಅಂಶಗಳೊಂದಿಗೆ ಠೇವಣಿ ಮಾಡಿದ ಲೋಹವನ್ನು ಮಿಶ್ರಲೋಹವನ್ನು ಬಳಸಲಾಗುತ್ತದೆ. Δ- ಫೆರೈಟ್\u200cನ ಉಪಸ್ಥಿತಿಯು ಲೋಹದ ರಚನೆಯನ್ನು ಪುಡಿಮಾಡುತ್ತದೆ ಮತ್ತು δ- ಫೆರೈಟ್\u200cನಲ್ಲಿನ ಈ ಕಲ್ಮಶಗಳ ಹೆಚ್ಚಿನ ಕರಗುವಿಕೆಯಿಂದಾಗಿ ಅಂತರ-ಪ್ರದೇಶಗಳಲ್ಲಿನ ಎಸ್\u200cಐ, ಪಿ, ಎಸ್ ಮತ್ತು ಇತರ ಕೆಲವು ಕಲ್ಮಶಗಳ ಸಾಂದ್ರತೆಯನ್ನು ಕಡಿಮೆ ಮಾಡುತ್ತದೆ, ಇದು ಕಡಿಮೆ ಕರಗುವ ಯುಟೆಕ್ಟಿಕ್ಸ್ ರಚನೆಯ ಅಪಾಯವನ್ನು ಕಡಿಮೆ ಮಾಡುತ್ತದೆ. ಅದರ ತಂಪಾಗಿಸಿದ ನಂತರ ಠೇವಣಿ ಮಾಡಿದ ಲೋಹದಲ್ಲಿನ ಫೆರೈಟ್ ಹಂತದ ಪ್ರಮಾಣವು ಈ ಲೋಹದ ಸಂಯೋಜನೆ ಮತ್ತು ಹೆಚ್ಚಿನ ಮತ್ತು ಮಧ್ಯಮ ತಾಪಮಾನದ ಪ್ರದೇಶದಲ್ಲಿನ ತಂಪಾಗಿಸುವಿಕೆಯ ಪ್ರಮಾಣವನ್ನು ಅವಲಂಬಿಸಿರುತ್ತದೆ. ಆಸ್ಟೆನಿಟಿಕ್-ಫೆರಿಟಿಕ್ ಲೋಹದಲ್ಲಿ ಫೆರೈಟ್ ಸಾಂದ್ರತೆಯ ಅಂದಾಜು ಕಲ್ಪನೆಯನ್ನು ಷೆಫ್ಲರ್ ರೇಖಾಚಿತ್ರದಿಂದ ನೀಡಲಾಗಿದೆ, ಇದನ್ನು ತಂಪಾದ ದರಕ್ಕೆ ಅನ್ವಯಿಸಿದಂತೆ ಪ್ರಾಯೋಗಿಕ ದತ್ತಾಂಶದಿಂದ ಸಂಗ್ರಹಿಸಲಾಗಿದೆ, ಸಾಮಾನ್ಯ ಕೈಪಿಡಿ ವಿಧಾನಗಳಿಗೆ ವಿಶಿಷ್ಟವಾಗಿದೆ ಆರ್ಕ್ ವೆಲ್ಡಿಂಗ್ (ಚಿತ್ರ 1).

ಚಿತ್ರ 1. ಷೆಫ್ಲರ್ ರೇಖಾಚಿತ್ರ

ಠೇವಣಿ ಲೋಹದಲ್ಲಿ ಫೆರೈಟ್ ಹಂತದ ಶಿಫಾರಸು ಮಾಡಲಾದ ವಿಷಯವು 2-6% ಗೆ ಸೀಮಿತವಾಗಿದೆ. ಹೆಚ್ಚಿನ ಮಟ್ಟದ ಆಸ್ಟೆನಿಟಿಸಿಟಿಯೊಂದಿಗೆ ಉಕ್ಕುಗಳನ್ನು ಬೆಸುಗೆ ಹಾಕುವಾಗ, ಉದಾಹರಣೆಗೆ, 08Kh18N12T, Kh14N14, ಇತ್ಯಾದಿ, ಠೇವಣಿ ಮಾಡಿದ ಲೋಹದಲ್ಲಿ ಫೆರೈಟ್ ಹಂತದ ವಿಷಯದ ಮಿತಿಗಳನ್ನು ಹೆಚ್ಚಿಸಿ, ಠೇವಣಿ ಮಾಡಿದ ಲೋಹವನ್ನು ಬೇಸ್ ಮೆಟಲ್\u200cನೊಂದಿಗೆ ಬೆರೆಸುವಿಕೆಯನ್ನು ಗಣನೆಗೆ ತೆಗೆದುಕೊಳ್ಳಲಾಗುತ್ತದೆ.

ಮೂಲ ಲೋಹದ ಅನುಪಾತದಲ್ಲಿನ ಹೆಚ್ಚಳದೊಂದಿಗೆ, ಉದಾಹರಣೆಗೆ, ವಿದ್ಯುದ್ವಾರಗಳಾದ CT-15-1 (08X20H9G2) ಅನ್ನು ಬಳಸಲಾಗುತ್ತದೆ, ಇದು 5.5-9% ಫೆರೈಟ್ ಅಥವಾ CT-16-1 (08X20H9BB) ಹೊಂದಿರುವ ರಚನೆಯನ್ನು ಒದಗಿಸುತ್ತದೆ, ಇದು 6.0 ಹೊಂದಿರುವ ರಚನೆಯನ್ನು ಒದಗಿಸುತ್ತದೆ -9.5% ಫೆರೈಟ್. ಕೆಲವೊಮ್ಮೆ, 2X25H20C2 ಪ್ರಕಾರದ ಉಕ್ಕುಗಳ ಮೇಲೆ ಮಲ್ಟಿಪಾಸ್ ವೆಲ್ಡ್ಗಳ ಮೂಲ ಪದರಗಳನ್ನು ಬೆಸುಗೆ ಹಾಕುವಾಗ, ಸ್ಫಟಿಕೀಕರಣದ ಬಿರುಕುಗಳ ರಚನೆಗೆ ಗುರಿಯಾಗುವ, ಜಿಎಸ್ -1 ವಿದ್ಯುದ್ವಾರಗಳನ್ನು (10X25H9G6C2) ಬಳಸಲಾಗುತ್ತದೆ, ಇದು ಠೇವಣಿ ಮಾಡಿದ ಲೋಹದಲ್ಲಿ 25-30% ಫೆರೈಟ್ ಹೊಂದಿರುವ ರಚನೆಯನ್ನು ಒದಗಿಸುತ್ತದೆ.

ತುಕ್ಕು-ನಿರೋಧಕ ಉಕ್ಕುಗಳಿಗೆ, ಪ್ರಾಥಮಿಕ ಫೆರೈಟ್\u200cನ ವಿಷಯವು 15-25% ಕ್ಕೆ ಹೆಚ್ಚಾಗುವುದರಿಂದ ಆಸ್ಟೆನೈಟ್ ಗಿಂತ ಫೆರೈಟ್\u200cನಲ್ಲಿ ಕ್ರೋಮಿಯಂನ ಹೆಚ್ಚಿನ ಕರಗುವಿಕೆಯಿಂದಾಗಿ ಗುಣಲಕ್ಷಣಗಳನ್ನು ಸುಧಾರಿಸುತ್ತದೆ, ಇದು ಕ್ರೋಮಿಯಂನೊಂದಿಗೆ ಗಡಿ ಪದರಗಳ ಸವಕಳಿಯನ್ನು ತಡೆಯುತ್ತದೆ ಮತ್ತು ಅಂತರ್ಜಾಲ ತುಕ್ಕುಗೆ ಹೆಚ್ಚಿನ ಪ್ರತಿರೋಧವನ್ನು ನಿರ್ವಹಿಸುತ್ತದೆ. ಸಣ್ಣ ಪ್ರಮಾಣದ ಅಂಚು ಮತ್ತು 15% ವರೆಗಿನ ನಿಕ್ಕಲ್ ಅಂಶವನ್ನು ಹೊಂದಿರುವ ಶಾಖ-ನಿರೋಧಕ ಮತ್ತು ಶಾಖ-ನಿರೋಧಕ ಉಕ್ಕುಗಳಿಗೆ, 3-5% ಫೆರೈಟ್\u200cನೊಂದಿಗೆ ಆಸ್ಟೆನಿಟಿಕ್-ಫೆರಿಟಿಕ್ ರಚನೆಯನ್ನು ಪಡೆಯುವ ಮೂಲಕ ಬಿಸಿ ಬಿರುಕುಗಳ ತಡೆಗಟ್ಟುವಿಕೆಯನ್ನು ಸಾಧಿಸಲಾಗುತ್ತದೆ. 450-850 0 temperature ತಾಪಮಾನದ ವ್ಯಾಪ್ತಿಯಲ್ಲಿ ಅವುಗಳ ಸಿಗ್ಮಟೈಸೇಶನ್ ಕಾರಣದಿಂದಾಗಿ ಹೆಚ್ಚಿನ ಪ್ರಮಾಣದ ಫೆರೈಟ್ ವೆಲ್ಡ್ಗಳ ಹೆಚ್ಚಿನ-ತಾಪಮಾನದ ಸಂಕೋಚನಕ್ಕೆ ಕಾರಣವಾಗಬಹುದು.

15% Ni ಗಿಂತ ಹೆಚ್ಚಿನ ಆಳವಾದ ಆಸ್ಟೆನಿಟಿಕ್ ಸ್ಟೀಲ್\u200cಗಳ ಮೇಲೆ ವೆಲ್ಡ್ಸ್\u200cನ ಆಸ್ಟೆನಿಟಿಕ್-ಫೆರಿಟಿಕ್ ರಚನೆಯನ್ನು ಪಡೆದುಕೊಳ್ಳಲು ಫೆರೈಟ್-ರೂಪಿಸುವ ಅಂಶಗಳೊಂದಿಗೆ ಹೆಚ್ಚಿನ ಮಿಶ್ರಲೋಹ ಅಗತ್ಯವಿರುತ್ತದೆ, ಇದು ವೆಲ್ಡ್ನ ಪ್ಲಾಸ್ಟಿಕ್ ಗುಣಲಕ್ಷಣಗಳು ಕಡಿಮೆಯಾಗಲು ಕಾರಣವಾಗುತ್ತದೆ ಮತ್ತು ಸುಲಭವಾಗಿ ಯುಟೆಕ್ಟಿಕ್ಸ್\u200cನ ಗೋಚರಿಸುವಿಕೆಯಿಂದ ಮತ್ತು ಕೆಲವೊಮ್ಮೆ ಒಂದು ಹಂತವಾಗಿರುತ್ತದೆ. ಆದ್ದರಿಂದ, ಕೀಲುಗಳಲ್ಲಿ ಅವರು ನುಣ್ಣಗೆ ವಿಂಗಡಿಸಲಾದ ಕಾರ್ಬೈಡ್\u200cಗಳು ಮತ್ತು ಇಂಟರ್\u200cಮೆಟಾಲಿಕ್ ಸಂಯುಕ್ತಗಳೊಂದಿಗೆ ಆಸ್ಟೆನಿಟಿಕ್ ರಚನೆಯನ್ನು ಪಡೆಯಲು ಪ್ರಯತ್ನಿಸುತ್ತಾರೆ ಮತ್ತು ಹೆಚ್ಚಿನ ಪ್ರಮಾಣದ ಮಾಲಿಬ್ಡಿನಮ್, ಮ್ಯಾಂಗನೀಸ್ ಮತ್ತು ಟಂಗ್\u200cಸ್ಟನ್\u200cನೊಂದಿಗೆ ಕೀಲುಗಳನ್ನು ಮಿಶ್ರಲೋಹ ಮಾಡುತ್ತಾರೆ, ಇದು ಬಿಸಿ ಬಿರುಕುಗಳ ರಚನೆಯನ್ನು ನಿಗ್ರಹಿಸುತ್ತದೆ. ಹಾನಿಕಾರಕ (ಗಂಧಕ, ರಂಜಕ) ಮತ್ತು ಮದ್ಯ (ಸೀಸ, ತವರ, ಬಿಸ್ಮತ್) ಕಲ್ಮಶಗಳು, ಹಾಗೆಯೇ ಅನಿಲಗಳು - ಆಮ್ಲಜನಕ ಮತ್ತು ಹೈಡ್ರೋಜನ್ ಅನ್ನು ಬೇಸ್ ಮತ್ತು ಠೇವಣಿ ಲೋಹಗಳಲ್ಲಿ ಸೀಮಿತಗೊಳಿಸುವುದು ಸಹ ಅಗತ್ಯವಾಗಿದೆ. ಇದನ್ನು ಮಾಡಲು, ವೆಲ್ಡ್ನಲ್ಲಿನ ಮೂಲ ಲೋಹದ ಅನುಪಾತವನ್ನು ಕಡಿಮೆ ಮಾಡುವ ಪ್ರಭುತ್ವಗಳನ್ನು ಅನ್ವಯಿಸಬೇಕು ಮತ್ತು ಈ ಕಲ್ಮಶಗಳ ಕನಿಷ್ಠ ವಿಷಯದೊಂದಿಗೆ ಉಕ್ಕು ಮತ್ತು ವೆಲ್ಡಿಂಗ್ ವಸ್ತುಗಳನ್ನು ಬಳಸಬೇಕು. ಆದ್ದರಿಂದ, ವೆಲ್ಡಿಂಗ್ ತಂತಿಗಳ ತಯಾರಿಕೆಗಾಗಿ, ಎಲೆಕ್ಟ್ರೋಸ್ಲಾಗ್ ರೀಮೆಲ್ಟಿಂಗ್ ಅಥವಾ ರಿಫೈನಿಂಗ್ ನಂತರ ನಿರ್ವಾತ ಕರಗುವ ಉಕ್ಕನ್ನು ಬಳಸುವುದು ಸೂಕ್ತವಾಗಿದೆ: ಇದು ಮೂಲ ಲೋಹಕ್ಕೂ ಅನ್ವಯಿಸುತ್ತದೆ. ವೆಲ್ಡಿಂಗ್ ತಂತ್ರವು ಅನಿಲಗಳೊಂದಿಗೆ ವೆಲ್ಡ್ ಲೋಹದ ಕನಿಷ್ಠ ಶುದ್ಧತ್ವವನ್ನು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಬೇಕು. ನೇರ ಕರೆಂಟ್ ವೆಲ್ಡಿಂಗ್ಗಾಗಿ ರಿವರ್ಸ್ ಧ್ರುವೀಯತೆಯ ಬಳಕೆಯಿಂದ ಇದನ್ನು ಸುಗಮಗೊಳಿಸಲಾಗುತ್ತದೆ. ಲೇಪಿತ ವಿದ್ಯುದ್ವಾರಗಳೊಂದಿಗೆ ಹಸ್ತಚಾಲಿತ ವೆಲ್ಡಿಂಗ್ಗಾಗಿ, ಸಣ್ಣ ಚಾಪವನ್ನು ನಿರ್ವಹಿಸಬೇಕು ಮತ್ತು ಅಡ್ಡ ಕಂಪನಗಳಿಲ್ಲದೆ ವೆಲ್ಡಿಂಗ್ ಅನ್ನು ಕೈಗೊಳ್ಳಬೇಕು. ಗುರಾಣಿ ಅನಿಲಗಳಲ್ಲಿ ಬೆಸುಗೆ ಹಾಕುವಾಗ, ಗಾಳಿಯ ಸೋರಿಕೆಯನ್ನು ತಡೆಗಟ್ಟಲು, ವಿದ್ಯುದ್ವಾರದ ಒಂದು ಸಣ್ಣ ಓವರ್\u200cಹ್ಯಾಂಗ್ ಅನ್ನು ನಿರ್ವಹಿಸುವುದು ಅಗತ್ಯವಾಗಿರುತ್ತದೆ ಮತ್ತು ಸೂಕ್ತವಾದ ವೆಲ್ಡಿಂಗ್ ವೇಗ ಮತ್ತು ಅನಿಲ ಬಳಕೆಯನ್ನು ರಕ್ಷಿಸುತ್ತದೆ.

ಹೆಚ್ಚು ಮಿಶ್ರಲೋಹದ ಉಕ್ಕುಗಳು ಅಲ್ಯೂಮಿನಿಯಂ, ಸಿಲಿಕಾನ್, ಟೈಟಾನಿಯಂ, ನಿಯೋಬಿಯಂ, ಕ್ರೋಮಿಯಂ ಅನ್ನು ಮಿಶ್ರಲೋಹ ಸೇರ್ಪಡೆಗಳಾಗಿ ಒಳಗೊಂಡಿರುತ್ತವೆ, ಇದು ಕಬ್ಬಿಣಕ್ಕಿಂತ ಆಮ್ಲಜನಕಕ್ಕೆ ಹೆಚ್ಚಿನ ಸಂಬಂಧವನ್ನು ಹೊಂದಿರುತ್ತದೆ. ವೆಲ್ಡ್ ವಲಯದಲ್ಲಿ ಆಕ್ಸಿಡೀಕರಣಗೊಳ್ಳುವ ವಾತಾವರಣದ ಉಪಸ್ಥಿತಿಯಲ್ಲಿ, ಅವುಗಳ ಗಮನಾರ್ಹವಾದ ಭಸ್ಮವಾಗುವುದು ಸಾಧ್ಯ, ಇದು ವಿಷಯದಲ್ಲಿನ ಇಳಿಕೆಗೆ ಕಾರಣವಾಗಬಹುದು ಅಥವಾ ವೆಲ್ಡ್ ರಚನೆಯಲ್ಲಿ ಫೆರೈಟ್ ಮತ್ತು ಕಾರ್ಬೈಡ್ ಹಂತಗಳ ಸಂಪೂರ್ಣ ಕಣ್ಮರೆಗೆ ಕಾರಣವಾಗಬಹುದು, ವಿಶೇಷವಾಗಿ ಲೋಹದಲ್ಲಿ ಕಡಿಮೆ ಪ್ರಮಾಣದ ಫೆರಿಟೈಜರ್\u200cಗಳನ್ನು ಹೊಂದಿರುತ್ತದೆ. ಆದ್ದರಿಂದ, ವೆಲ್ಡಿಂಗ್ಗಾಗಿ ಕಡಿಮೆ-ಸಿಲಿಕಾನ್, ಹೆಚ್ಚು ಮೂಲ ಹರಿವುಗಳು (ಫ್ಲೋರೈಡ್) ಮತ್ತು ಎಲೆಕ್ಟ್ರೋಡ್ ಲೇಪನಗಳನ್ನು (ಕ್ಯಾಲ್ಸಿಯಂ ಫ್ಲೋರೈಡ್) ಬಳಸಲು ಶಿಫಾರಸು ಮಾಡಲಾಗಿದೆ. ಸಣ್ಣ ಚಾಪ ವೆಲ್ಡಿಂಗ್ ಮತ್ತು ವಾಯು ಹೀರುವಿಕೆ ತಡೆಗಟ್ಟುವಿಕೆ ಈ ಉದ್ದೇಶವನ್ನು ಪೂರೈಸುತ್ತದೆ. ಸಾರಜನಕ, ಬಲವಾದ ಆಸ್ಟೆನಿಟೈಸರ್ ಆಗಿರುವುದರಿಂದ, ಏಕಕಾಲದಲ್ಲಿ ವಕ್ರೀಭವನದ ನೈಟ್ರೈಡ್\u200cಗಳ ರೂಪದಲ್ಲಿ ಸ್ಫಟಿಕೀಕರಣದ ಕೇಂದ್ರಗಳನ್ನು ಹೆಚ್ಚಿಸುವ ಮೂಲಕ ರಚನೆಯ ಪರಿಷ್ಕರಣೆಗೆ ಕೊಡುಗೆ ನೀಡುತ್ತದೆ. ಆದ್ದರಿಂದ, ವೆಲ್ಡ್ ಲೋಹದ ನೈಟ್ರೈಡಿಂಗ್ ಬಿಸಿ ಬಿರುಕುಗಳಿಗೆ ಅವುಗಳ ಪ್ರತಿರೋಧವನ್ನು ಹೆಚ್ಚಿಸಲು ಸಹಾಯ ಮಾಡುತ್ತದೆ. ಹೈ-ಬೇಸ್ ಫ್ಲಕ್ಸ್ ಮತ್ತು ಸ್ಲ್ಯಾಗ್ಗಳು, ವೆಲ್ಡ್ ಲೋಹವನ್ನು ಪರಿಷ್ಕರಿಸುವುದು ಮತ್ತು ಕೆಲವೊಮ್ಮೆ ಅದರ ರಚನೆಯನ್ನು ಮಾರ್ಪಡಿಸುವುದು, ಬಿಸಿ ಬಿರುಕುಗಳಿಗೆ ಪ್ರತಿರೋಧವನ್ನು ಹೆಚ್ಚಿಸುತ್ತದೆ. ಯಾಂತ್ರಿಕೃತ ವೆಲ್ಡಿಂಗ್ ವಿಧಾನಗಳು, ಸೀಮ್ ಉದ್ದದ ಉದ್ದಕ್ಕೂ ಬೇಸ್ ಮೆಟಲ್\u200cನ ಏಕರೂಪದ ನುಗ್ಗುವಿಕೆ ಮತ್ತು ಥರ್ಮಲ್ ವೆಲ್ಡಿಂಗ್ ಚಕ್ರದ ಸ್ಥಿರತೆಯನ್ನು ಒದಗಿಸುವುದರಿಂದ, ಬೆಸುಗೆ ಹಾಕಿದ ಜಂಟಿ ಸಂಪೂರ್ಣ ಉದ್ದಕ್ಕೂ ಹೆಚ್ಚು ಸ್ಥಿರವಾದ ರಚನೆಗಳನ್ನು ಪಡೆಯಲು ಒಬ್ಬರಿಗೆ ಅವಕಾಶ ನೀಡುತ್ತದೆ.

ಬಿಸಿ ಬಿರುಕುಗಳನ್ನು ಎದುರಿಸಲು ಒಂದು ಪ್ರಮುಖ ಅಳತೆಯೆಂದರೆ ವೆಲ್ಡ್ ಪೂಲ್ನ ಆಕಾರ ಮತ್ತು ಆಸ್ಟೆನೈಟ್ ಹರಳುಗಳ ಬೆಳವಣಿಗೆಯ ದಿಕ್ಕನ್ನು ಬದಲಾಯಿಸುವ ಗುರಿಯನ್ನು ಹೊಂದಿರುವ ತಾಂತ್ರಿಕ ವಿಧಾನಗಳು, ಜೊತೆಗೆ ಉಷ್ಣ ಬೆಸುಗೆ ಚಕ್ರ, ಕುಗ್ಗುವಿಕೆ ವಿರೂಪಗಳು ಮತ್ತು ಬೆಸುಗೆ ಹಾಕಿದ ಅಂಚುಗಳನ್ನು ಸರಿಪಡಿಸುವ ಬಿಗಿತವನ್ನು ಕಡಿಮೆ ಮಾಡುವುದು (ಚಿತ್ರ 2). ಸ್ತಂಭಾಕಾರದ ಹರಳುಗಳ ಬೆಳವಣಿಗೆಯ ದಿಕ್ಕಿಗೆ ಲಂಬವಾಗಿರುವ ಕರ್ಷಕ ಶಕ್ತಿಗಳ ಕ್ರಿಯೆಯ ಅಡಿಯಲ್ಲಿ, ಬಿರುಕುಗೊಳಿಸುವ ಸಂಭವನೀಯತೆ ಹೆಚ್ಚಾಗುತ್ತದೆ. ತೆಳುವಾದ ವಿದ್ಯುದ್ವಾರದ ತಂತಿಗಳೊಂದಿಗೆ ಬೆಸುಗೆ ಮಾಡುವ ಯಾಂತ್ರಿಕೃತ ವಿಧಾನಗಳಲ್ಲಿ, ವಿದ್ಯುದ್ವಾರದ ಅಡ್ಡ ಕಂಪನಗಳು, ವೆಲ್ಡ್ ಲೋಹದ ಸ್ಫಟಿಕೀಕರಣ ಮಾದರಿಯನ್ನು ಬದಲಾಯಿಸುವುದು, ವೆಲ್ಡ್ ಲೋಹದ ಪ್ರವೃತ್ತಿಯನ್ನು ಬಿಸಿ ಬಿರುಕುಗಳಿಗೆ ತಗ್ಗಿಸುತ್ತದೆ. ಕುಗ್ಗುವಿಕೆಯ ವಿರೂಪಗಳ ಕ್ರಿಯೆಯನ್ನು ಕಡಿಮೆ ಮಾಡುವುದು ವೆಲ್ಡಿಂಗ್ ಪ್ರವಾಹವನ್ನು ಸೀಮಿತಗೊಳಿಸುವ ಮೂಲಕ, ಚಡಿಗಳನ್ನು ಸಣ್ಣ ಅಡ್ಡ-ವಿಭಾಗದ ಸ್ತರಗಳಿಂದ ತುಂಬಿಸಿ ಮತ್ತು ಅನುಗುಣವಾದ ರಚನೆಗಳ ಚಡಿಗಳನ್ನು ಬಳಸುವುದರ ಮೂಲಕ ಸಾಧಿಸಲಾಗುತ್ತದೆ. ಚಾಪ ವಿರಾಮಗಳಿದ್ದಾಗ ಕುಳಿಯ ಉತ್ತಮ ಮುಚ್ಚುವಿಕೆ ಇದಕ್ಕೆ ಕೊಡುಗೆ ನೀಡುತ್ತದೆ.

ಚಿತ್ರ 2. ವೆಲ್ಡ್ ಲೋಹದ ಪ್ರಕಾರ HYUN65M23 ನ ತಾಂತ್ರಿಕ ಬಲದ ಮೇಲೆ ವೆಲ್ಡಿಂಗ್ ಗುಣಾಂಕದ ಪ್ರಭಾವ

ವೆಲ್ಡಿಂಗ್ ಹೈ-ಅಲಾಯ್ ಸ್ಟೀಲ್ಸ್ ಮತ್ತು ಮಿಶ್ರಲೋಹಗಳ ಪಟ್ಟಿಮಾಡಿದ ಸಾಮಾನ್ಯ ವೈಶಿಷ್ಟ್ಯಗಳ ಜೊತೆಗೆ, ಅವುಗಳ ಅಧಿಕೃತ ಉದ್ದೇಶದಿಂದ ನಿರ್ಧರಿಸಲ್ಪಟ್ಟ ವೈಶಿಷ್ಟ್ಯಗಳಿವೆ. ಶಾಖ-ನಿರೋಧಕ ಮತ್ತು ಶಾಖ-ನಿರೋಧಕ ಉಕ್ಕುಗಳನ್ನು ಬೆಸುಗೆ ಮಾಡುವಾಗ, 1050-1100 0 at ನಲ್ಲಿ ಶಾಖ ಸಂಸ್ಕರಣೆಯಿಂದ (ಆಸ್ಟೈನೈಸೇಶನ್) ಖಾತರಿಪಡಿಸಲಾಗುತ್ತದೆ, ಇದು ಉಳಿದಿರುವ ವೆಲ್ಡಿಂಗ್ ಒತ್ತಡಗಳನ್ನು ತೆಗೆದುಹಾಕುತ್ತದೆ, ನಂತರ 750-800 0 at ನಲ್ಲಿ ಟೆಂಪರಿಂಗ್ ಅನ್ನು ಸ್ಥಿರಗೊಳಿಸುತ್ತದೆ. ಶಾಖ ಚಿಕಿತ್ಸೆ ಅಸಾಧ್ಯವಾದರೆ, ಕೆಲವೊಮ್ಮೆ ಪ್ರಾಥಮಿಕ ಅಥವಾ 350-400 0 ಸಿ ಗೆ ಹೊಂದಾಣಿಕೆಯ ತಾಪನ. ಕಾರ್ಬೈಡ್\u200cಗಳ ರಚನೆಯಿಂದಾಗಿ ಕೀಲುಗಳ ಅತಿಯಾದ ಸಂಕೋಚನವನ್ನು ಜಂಟಿಯಲ್ಲಿನ ಇಂಗಾಲದ ಅಂಶ ಕಡಿಮೆಯಾಗುವುದರಿಂದ ತಡೆಯಲಾಗುತ್ತದೆ. ಬೇಸ್ ಮೆಟಲ್\u200cಗೆ ಸಂಯೋಜನೆಯಲ್ಲಿ ಒಂದೇ ರೀತಿಯ ವೆಲ್ಡ್ ಲೋಹವನ್ನು ಪಡೆಯುವ ಮೂಲಕ ಅಗತ್ಯವಾದ ಶಾಖ ಪ್ರತಿರೋಧವನ್ನು ಒದಗಿಸಲಾಗುತ್ತದೆ. ಸಾಮಾನ್ಯ ದ್ರವ ತುಕ್ಕುಗೆ ನಿರೋಧಕವಾದ ಕೀಲುಗಳನ್ನು ಪಡೆಯಲು ಸಹ ಇದು ಅಗತ್ಯವಾಗಿರುತ್ತದೆ.

ಅಂತರ್ಜೀವನಾಳದ ತುಕ್ಕು ತಡೆಗಟ್ಟಲು ತುಕ್ಕು-ನಿರೋಧಕ ಉಕ್ಕುಗಳನ್ನು ವಿವಿಧ ರೀತಿಯಲ್ಲಿ ಬೆಸುಗೆ ಹಾಕುವಾಗ, ವೆಲ್ಡಿಂಗ್ ವಸ್ತುಗಳ ಮಾಲಿನ್ಯದಿಂದಾಗಿ (ತಂತಿಯ ಗ್ರ್ಯಾಫೈಟ್ ನಯಗೊಳಿಸುವಿಕೆ, ಇತ್ಯಾದಿ) ಮತ್ತು ನಿರ್ಣಾಯಕ ತಾಪಮಾನದ ವ್ಯಾಪ್ತಿಯಲ್ಲಿ ವೆಲ್ಡ್ ಲೋಹದ ದೀರ್ಘಕಾಲದ ಮತ್ತು ಪುನರಾವರ್ತಿತ ವಾಸ್ತವ್ಯದ ಕಾರಣದಿಂದಾಗಿ ವೆಲ್ಡ್ ಲೋಹದಲ್ಲಿ ಇಂಗಾಲವನ್ನು ಹೆಚ್ಚಿಸಲು ಒಬ್ಬರು ಅನುಮತಿಸಬಾರದು. ಆದ್ದರಿಂದ, ವೆಲ್ಡ್ನ ನಿರಂತರತೆಯನ್ನು ಖಚಿತಪಡಿಸುವ ಯಾಂತ್ರಿಕೃತ ವಿಧಾನಗಳನ್ನು ಬಳಸಿಕೊಂಡು ಕಡಿಮೆ ರೇಖೀಯ ಶಕ್ತಿಯಲ್ಲಿ ವೆಲ್ಡಿಂಗ್ ಅನ್ನು ನಿರ್ವಹಿಸಬೇಕು. ಹಸ್ತಚಾಲಿತ ವೆಲ್ಡಿಂಗ್ ಸಮಯದಲ್ಲಿ ಪುನರಾವರ್ತಿತ ಚಾಪ ಪ್ರಚೋದನೆ, ಲೋಹದ ಮೇಲೆ ಅನಪೇಕ್ಷಿತ ಉಷ್ಣ ಪರಿಣಾಮವನ್ನು ಬೀರುವುದು, ಅದರ ಸವೆತಕ್ಕೆ ಕಾರಣವಾಗಬಹುದು. ಆಕ್ರಮಣಕಾರಿ ವಾತಾವರಣವನ್ನು ಎದುರಿಸುತ್ತಿರುವ ಸೀಮ್, ಸಾಧ್ಯವಾದರೆ, ಪುನಃ ಬಿಸಿಮಾಡುವುದನ್ನು ತಡೆಗಟ್ಟುವ ಸಲುವಾಗಿ ಕೊನೆಯದಾಗಿ ಬೆಸುಗೆ ಹಾಕಬೇಕು ಮತ್ತು ಹಿಂದಿನವುಗಳು ಸಂಪೂರ್ಣವಾಗಿ ತಣ್ಣಗಾದ ನಂತರ ಮಲ್ಟಿಲೇಯರ್ ಸ್ತರಗಳಲ್ಲಿನ ನಂತರದ ಸ್ತರಗಳನ್ನು ಮಾಡಬೇಕು ಮತ್ತು ಸ್ತರಗಳ ತಂಪಾಗಿಸುವಿಕೆಯನ್ನು ವೇಗಗೊಳಿಸಲು ಕ್ರಮಗಳನ್ನು ತೆಗೆದುಕೊಳ್ಳಬೇಕು. ಬೇಸ್ ಲೋಹದ ಮೇಲ್ಮೈಯಲ್ಲಿ ಬೀಳುವ ತುಂತುರು ತರುವಾಯ ತುಕ್ಕುಗೆ ಕಾರಣವಾಗಬಹುದು ಮತ್ತು ಲೋಹ, ಸ್ತರಗಳು, ಹಾಗೆಯೇ ಸ್ಲ್ಯಾಗ್ ಮತ್ತು ಫ್ಲಕ್ಸ್\u200cನ ಅವಶೇಷಗಳಿಂದ ಎಚ್ಚರಿಕೆಯಿಂದ ತೆಗೆದುಹಾಕಬೇಕು, ಇದು ಕಾರ್ಯಾಚರಣೆಯ ಸಮಯದಲ್ಲಿ ಲೋಹದೊಂದಿಗೆ ಸಂವಹನ ನಡೆಸುವುದು ತುಕ್ಕು ಅಥವಾ ಸ್ಥಳೀಯ ಶಾಖ ನಿರೋಧಕತೆಯ ಇಳಿಕೆಗೆ ಕಾರಣವಾಗಬಹುದು. ವೆಲ್ಡಿಂಗ್ ಮಾಡುವಾಗ, ವೆಲ್ಡ್ ಲೋಹದಲ್ಲಿ ಆಸ್ಟೆನಿಟಿಕ್-ಫೆರಿಟಿಕ್ ರಚನೆಯ ರಚನೆಯು ಇಂಟರ್ಗ್ರಾನ್ಯುಲರ್ ತುಕ್ಕುಗೆ ವೆಲ್ಡ್ಗಳ ಪ್ರತಿರೋಧವನ್ನು ಹೆಚ್ಚಿಸಲು ಟೈಟಾನಿಯಂ ಅಥವಾ ನಿಯೋಬಿಯಂನೊಂದಿಗೆ ಮಿಶ್ರಲೋಹದಿಂದ ಸಾಧಿಸಲಾಗುತ್ತದೆ. ಆದಾಗ್ಯೂ, ಆಮ್ಲಜನಕಕ್ಕೆ ಹೆಚ್ಚಿನ ಒಲವು ಹೊಂದಿರುವ ಟೈಟಾನಿಯಂ, ವೆಲ್ಡಿಂಗ್ ವಲಯದಲ್ಲಿ 70-90% ರಷ್ಟು ಉರಿಯುತ್ತದೆ (ಹಸ್ತಚಾಲಿತ ಆರ್ಕ್ ವೆಲ್ಡಿಂಗ್ಗಾಗಿ, ಆಮ್ಲ ಹರಿವುಗಳ ಅಡಿಯಲ್ಲಿ ವೆಲ್ಡಿಂಗ್). ಆದ್ದರಿಂದ, ಜಡ ಗುರಾಣಿ ಅನಿಲಗಳಲ್ಲಿ, ಆರ್ಕ್ ಮತ್ತು ಎಲೆಕ್ಟ್ರೋಸ್ಲಾಗ್ ವೆಲ್ಡಿಂಗ್\u200cನಲ್ಲಿ ಫ್ಲೋರೈಡ್ ಹರಿವುಗಳನ್ನು ಬಳಸಿಕೊಂಡು ಬೆಸುಗೆ ಹಾಕುವಾಗ ಟೈಟಾನಿಯಂನೊಂದಿಗೆ ಬೆಸುಗೆ ಮಿಶ್ರಲೋಹ ಸಾಧ್ಯ. ವೆಲ್ಡ್ ಲೋಹದಲ್ಲಿ, ಟೈಟಾನಿಯಂ ಅಂಶವು Ti / C ≥ 5 ಅನುಪಾತಕ್ಕೆ ಹೊಂದಿಕೆಯಾಗಬೇಕು. ವೆಲ್ಡಿಂಗ್ ಸಮಯದಲ್ಲಿ ನಿಯೋಬಿಯಂ ಗಮನಾರ್ಹವಾಗಿ ಕಡಿಮೆ ಆಕ್ಸಿಡೀಕರಣಗೊಳ್ಳುತ್ತದೆ ಮತ್ತು ಆದ್ದರಿಂದ ಇದನ್ನು ಕೈಯಾರೆ ಆರ್ಕ್ ವೆಲ್ಡಿಂಗ್\u200cನಲ್ಲಿ ವೆಲ್ಡ್ ಮಿಶ್ರಲೋಹಕ್ಕೆ ಬಳಸಲಾಗುತ್ತದೆ. ವೆಲ್ಡ್ ಲೋಹದಲ್ಲಿನ ಇದರ ವಿಷಯವು Nb / C\u003e 10 ರ ಅನುಪಾತಕ್ಕೆ ಹೊಂದಿಕೆಯಾಗಬೇಕು. ಆದಾಗ್ಯೂ, ಇದು ಬೆಸುಗೆಗಳಲ್ಲಿ ಬಿಸಿ ಬಿರುಕುಗಳು ಕಾಣಿಸಿಕೊಳ್ಳಬಹುದು.

ಹಸ್ತಚಾಲಿತ ಆರ್ಕ್ ವೆಲ್ಡಿಂಗ್

ವೆಲ್ಡಿಂಗ್ ಆಸ್ಟೆನಿಟಿಕ್ ಸ್ಟೀಲ್\u200cಗಳ ಮುಖ್ಯ ಲಕ್ಷಣವೆಂದರೆ ವಿವಿಧ ರೀತಿಯ ಬೆಸುಗೆ ಹಾಕಿದ ಕೀಲುಗಳಿಗೆ ವೆಲ್ಡ್ ಲೋಹದ ಅಗತ್ಯವಾದ ರಾಸಾಯನಿಕ ಸಂಯೋಜನೆಯನ್ನು ಒದಗಿಸುವುದು ಮತ್ತು ಪ್ರಾದೇಶಿಕ ನಿಬಂಧನೆಗಳು ವೆಲ್ಡಿಂಗ್, ಮೂಲ ಲೋಹದ ನುಗ್ಗುವ ಆಳದಲ್ಲಿನ ಬದಲಾವಣೆಗಳು ಮತ್ತು ಠೇವಣಿ ಲೋಹದ ಪ್ರಮಾಣವನ್ನು ಗಣನೆಗೆ ತೆಗೆದುಕೊಳ್ಳುವುದು. ಜಂಟಿಯಲ್ಲಿ ಫೆರೈಟ್\u200cನ ಅಗತ್ಯವಾದ ವಿಷಯವನ್ನು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಲು ಮತ್ತು ಲೇಪನದ ಸಂಯೋಜನೆಯನ್ನು ಸರಿಹೊಂದಿಸಲು ಇದು ಅಗತ್ಯವಾಗಿಸುತ್ತದೆ, ಆದ್ದರಿಂದ, ಜಂಟಿಯಲ್ಲಿ ಬಿಸಿ ಬಿರುಕುಗಳು ಉಂಟಾಗುವುದನ್ನು ತಡೆಯುತ್ತದೆ, ಜೊತೆಗೆ ಕೀಲುಗಳ ಅಗತ್ಯವಾದ ಶಾಖ ನಿರೋಧಕತೆ ಮತ್ತು ತುಕ್ಕು ನಿರೋಧಕತೆಯನ್ನು ಸಾಧಿಸುತ್ತದೆ. ಕ್ಯಾಲ್ಸಿಯಂ ಫ್ಲೋರೈಡ್ (ಮುಖ್ಯ) ಲೇಪನದೊಂದಿಗೆ ವಿದ್ಯುದ್ವಾರಗಳ ಬಳಕೆ ಮತ್ತು ವಿದ್ಯುದ್ವಾರದ ಅಡ್ಡ ಕಂಪನಗಳಿಲ್ಲದೆ ಸಣ್ಣ ಚಾಪವನ್ನು ನಿರ್ವಹಿಸುವುದು ಅಗತ್ಯವಾದ ರಾಸಾಯನಿಕ ಸಂಯೋಜನೆ ಮತ್ತು ರಚನೆಗಳೊಂದಿಗೆ ವೆಲ್ಡ್ ಲೋಹವನ್ನು ಉತ್ಪಾದಿಸಲು ಮತ್ತು ಮಿಶ್ರಲೋಹ ಅಂಶಗಳ ಸುಡುವಿಕೆಯನ್ನು ಕಡಿಮೆ ಮಾಡಲು ಕೊಡುಗೆ ನೀಡುತ್ತದೆ. ಎರಡನೆಯದು ಸಿಂಪಡಿಸುವಿಕೆಯ ಅಂಟಿಕೊಳ್ಳುವಿಕೆಯ ಪರಿಣಾಮವಾಗಿ ಬೇಸ್ ಲೋಹದ ಮೇಲ್ಮೈಯಲ್ಲಿ ದೋಷಗಳ ರಚನೆಯ ಸಂಭವನೀಯತೆಯನ್ನು ಕಡಿಮೆ ಮಾಡುತ್ತದೆ.

ಎಲೆಕ್ಟ್ರೋಡ್ ಲೇಪನದ ಪ್ರಕಾರವು ಹಿಮ್ಮುಖ ಧ್ರುವೀಯತೆಯ ನೇರ ಪ್ರವಾಹವನ್ನು ಬಳಸುವ ಅಗತ್ಯವನ್ನು ನಿರ್ಧರಿಸುತ್ತದೆ, ಇದರ ಮೌಲ್ಯವನ್ನು ನಿಗದಿಪಡಿಸಲಾಗಿದೆ ಆದ್ದರಿಂದ ವಿದ್ಯುದ್ವಾರದ ವ್ಯಾಸಕ್ಕೆ ಅದರ ಅನುಪಾತವು 25-30 ಎ / ಎಂಎಂ ಮೀರಬಾರದು. ಸೀಲಿಂಗ್ ಮತ್ತು ಲಂಬ ಸ್ಥಾನಗಳಲ್ಲಿ, ಕಡಿಮೆ ವೆಲ್ಡಿಂಗ್ ಸ್ಥಾನಕ್ಕೆ ಆಯ್ಕೆ ಮಾಡಿದ ಪ್ರವಾಹಕ್ಕೆ ಹೋಲಿಸಿದರೆ ವೆಲ್ಡಿಂಗ್ ಪ್ರವಾಹವನ್ನು 10-30% ರಷ್ಟು ಕಡಿಮೆಗೊಳಿಸಲಾಗುತ್ತದೆ.

ಲೇಪಿತ ವಿದ್ಯುದ್ವಾರಗಳೊಂದಿಗೆ ವೆಲ್ಡಿಂಗ್ ಅನ್ನು ತಂತು ಸ್ತರಗಳೊಂದಿಗೆ ನಿರ್ವಹಿಸಲು ಮತ್ತು ಬಿಸಿ ಬಿರುಕುಗಳಿಗೆ ಪ್ರತಿರೋಧವನ್ನು ಹೆಚ್ಚಿಸಲು ಸೂಚಿಸಲಾಗುತ್ತದೆ, 3 ಮಿಮೀ ವ್ಯಾಸವನ್ನು ಹೊಂದಿರುವ ವಿದ್ಯುದ್ವಾರಗಳನ್ನು ಬಳಸಿ. ಎಲ್ಲಾ ಸಂದರ್ಭಗಳಲ್ಲಿ, ಮೂಲ ಲೋಹದ ಕನಿಷ್ಠ ನುಗ್ಗುವಿಕೆಯನ್ನು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಬೇಕು. ವೆಲ್ಡಿಂಗ್ ಮಾಡುವ ಮೊದಲು, ಹೈಡ್ರೋಜನ್ ಮತ್ತು ವೆಲ್ಡ್ಸ್ನಲ್ಲಿನ ಬಿರುಕುಗಳಿಂದ ಉಂಟಾಗುವ ರಂಧ್ರಗಳ ರಚನೆಯ ಸಾಧ್ಯತೆಯನ್ನು ಕಡಿಮೆ ಮಾಡಲು ವಿದ್ಯುದ್ವಾರಗಳನ್ನು 1-1.5 ಗಂಟೆಗಳ ಕಾಲ 250-400 0 ಸಿ ತಾಪಮಾನದಲ್ಲಿ ಲೆಕ್ಕಹಾಕಬೇಕು.

ವಿಶೇಷ ಗುಣಲಕ್ಷಣಗಳೊಂದಿಗೆ ಹೆಚ್ಚಿನ ಮಿಶ್ರಲೋಹದ ಉಕ್ಕುಗಳನ್ನು ಬೆಸುಗೆ ಹಾಕುವ ವಿದ್ಯುದ್ವಾರಗಳ ಪ್ರಕಾರವನ್ನು GOST 10052-75 ನಿರ್ಧರಿಸುತ್ತದೆ. ಆಯಾಮಗಳು ಮತ್ತು ಸಾಮಾನ್ಯ ತಾಂತ್ರಿಕ ಅವಶ್ಯಕತೆಗಳನ್ನು GOST 9466-75 ನಿಯಂತ್ರಿಸುತ್ತದೆ.

ಮುಳುಗಿದ ಆರ್ಕ್ ವೆಲ್ಡಿಂಗ್

ರಾಸಾಯನಿಕ ಮತ್ತು ಪೆಟ್ರೋಕೆಮಿಕಲ್ ಉಪಕರಣಗಳ ಉತ್ಪಾದನೆಯಲ್ಲಿ 3-50 ಮಿಮೀ ದಪ್ಪವಿರುವ ಹೈ-ಅಲಾಯ್ ಸ್ಟೀಲ್\u200cಗಳನ್ನು ಬೆಸುಗೆ ಹಾಕುವ ಮುಖ್ಯ ಪ್ರಕ್ರಿಯೆಗಳಲ್ಲಿ ಮುಳುಗಿದ ಆರ್ಕ್ ವೆಲ್ಡಿಂಗ್ ಒಂದು. ಲೇಪಿತ ವಿದ್ಯುದ್ವಾರಗಳೊಂದಿಗೆ ಹಸ್ತಚಾಲಿತ ಆರ್ಕ್ ವೆಲ್ಡಿಂಗ್ ಮೇಲೆ ಈ ವಿಧಾನದ ಮುಖ್ಯ ಪ್ರಯೋಜನವೆಂದರೆ ಅಂಚುಗಳನ್ನು ಕತ್ತರಿಸದೆ ಮತ್ತು ಬೆಸುಗೆ ಹಾಕುವಾಗ ವೆಲ್ಡ್ನ ಸಂಪೂರ್ಣ ಉದ್ದಕ್ಕೂ ಲೋಹದ ಸಂಯೋಜನೆ ಮತ್ತು ಗುಣಲಕ್ಷಣಗಳ ಸ್ಥಿರತೆ. ವಿದ್ಯುದ್ವಾರಗಳನ್ನು ಬದಲಾಯಿಸುವಾಗ ರೂಪುಗೊಂಡ ಕುಳಿಗಳಿಲ್ಲದೆ ಯಾವುದೇ ಉದ್ದದ ವೆಲ್ಡ್ ಪಡೆಯುವ ಸಾಧ್ಯತೆ, ವಿದ್ಯುದ್ವಾರದ ತಂತಿಯ ಏಕರೂಪದ ಕರಗುವಿಕೆ ಮತ್ತು ಮೂಲ ಲೋಹವನ್ನು ವೆಲ್ಡ್ನ ಉದ್ದಕ್ಕೂ, ಮತ್ತು ವಾತಾವರಣದ ಆಮ್ಲಜನಕದೊಂದಿಗೆ ಮಿಶ್ರಲೋಹ ಘಟಕಗಳ ಆಕ್ಸಿಡೀಕರಣದಿಂದ ವೆಲ್ಡಿಂಗ್ ವಲಯದ ಹೆಚ್ಚು ವಿಶ್ವಾಸಾರ್ಹ ರಕ್ಷಣೆ ಇದನ್ನು ಖಚಿತಪಡಿಸುತ್ತದೆ. ಸಣ್ಣ ಪ್ರಮಾಣದ ಮತ್ತು ಮೂಲ ಲೋಹಕ್ಕೆ ಸುಗಮ ಪರಿವರ್ತನೆಯೊಂದಿಗೆ ವೆಲ್ಡ್ಸ್\u200cನ ಮೇಲ್ಮೈಯ ಉತ್ತಮ ರಚನೆ, ಉತ್ಪನ್ನದ ಮೇಲ್ಮೈಯಲ್ಲಿ ಸ್ಪ್ಲಾಶ್\u200cಗಳ ಅನುಪಸ್ಥಿತಿಯು ಬೆಸುಗೆ ಹಾಕಿದ ಕೀಲುಗಳ ತುಕ್ಕು ನಿರೋಧಕತೆಯನ್ನು ಗಮನಾರ್ಹವಾಗಿ ಹೆಚ್ಚಿಸುತ್ತದೆ. ಪೂರ್ವಸಿದ್ಧತೆಯ ಕೆಲಸದ ಸಂಕೀರ್ಣತೆಯು ಕಡಿಮೆಯಾಗುತ್ತದೆ, ಏಕೆಂದರೆ ಅಂಚುಗಳ ಕತ್ತರಿಸುವಿಕೆಯನ್ನು 12 ಮಿ.ಮೀ ಗಿಂತ ಹೆಚ್ಚು ದಪ್ಪವಿರುವ ಲೋಹದ ಮೇಲೆ ನಡೆಸಲಾಗುತ್ತದೆ (ಹಸ್ತಚಾಲಿತ ವೆಲ್ಡಿಂಗ್ಗಾಗಿ - 3-5 ಮಿ.ಮೀ ದಪ್ಪವಿರುವ ಲೋಹದ ಮೇಲೆ). ಹೆಚ್ಚಿದ ಕ್ಲಿಯರೆನ್ಸ್ ಮತ್ತು 30-40 ಮಿಮೀ ದಪ್ಪದವರೆಗೆ ಉಕ್ಕಿನ ಅಂಚುಗಳನ್ನು ಕತ್ತರಿಸದೆ ವೆಲ್ಡಿಂಗ್ ಸಾಧ್ಯ. ತ್ಯಾಜ್ಯ ನಷ್ಟ, ಚೆಲ್ಲಾಪಿಲ್ಲಿಯನ್ನು ಮತ್ತು ವಿದ್ಯುದ್ವಾರಗಳ ಸಿಂಡರ್ ಅನ್ನು 10-20% ರಷ್ಟು ಕಡಿಮೆ ಮಾಡುವುದರಿಂದ ದುಬಾರಿ ವೆಲ್ಡಿಂಗ್ ತಂತಿಯ ಬಳಕೆಯನ್ನು ಕಡಿಮೆ ಮಾಡುತ್ತದೆ.

ಸಾಮಾನ್ಯ ಮಿಶ್ರಲೋಹದ ಉಕ್ಕುಗಳ ಬೆಸುಗೆಗೆ ಹೋಲಿಸಿದರೆ ಹೆಚ್ಚಿನ ಮಿಶ್ರಲೋಹದ ಉಕ್ಕುಗಳು ಮತ್ತು ಮಿಶ್ರಲೋಹಗಳ ತಂತ್ರ ಮತ್ತು ವೆಲ್ಡಿಂಗ್ ವಿಧಾನಗಳು ಹಲವಾರು ವೈಶಿಷ್ಟ್ಯಗಳನ್ನು ಹೊಂದಿವೆ. ಲೋಹದ ಅತಿಯಾದ ಬಿಸಿಯಾಗುವುದನ್ನು ತಡೆಗಟ್ಟಲು ಮತ್ತು ರಚನೆಯ ಸಂಬಂಧಿತ ಹಿಗ್ಗುವಿಕೆ, ಬಿರುಕುಗಳ ಸಾಧ್ಯತೆ ಮತ್ತು ಬೆಸುಗೆ ಹಾಕಿದ ಜಂಟಿಯ ಕಾರ್ಯಾಚರಣೆಯ ಗುಣಲಕ್ಷಣಗಳನ್ನು ಕಡಿಮೆ ಮಾಡಲು, ಸಣ್ಣ ಅಡ್ಡ-ವಿಭಾಗಗಳೊಂದಿಗೆ ಬೆಸುಗೆ ಹಾಕಲು ಸೂಚಿಸಲಾಗುತ್ತದೆ. ಇದು 2-3 ಮಿಮೀ ವ್ಯಾಸವನ್ನು ಹೊಂದಿರುವ ವೆಲ್ಡಿಂಗ್ ತಂತಿಗಳ ಬಳಕೆಗೆ ಕಾರಣವಾಗುತ್ತದೆ, ಮತ್ತು ಆಸ್ಟೆನಿಟಿಕ್ ಸ್ಟೀಲ್\u200cಗಳ ಹೆಚ್ಚಿನ ವಿದ್ಯುತ್ ಪ್ರತಿರೋಧವನ್ನು ಗಣನೆಗೆ ತೆಗೆದುಕೊಂಡು, ಎಲೆಕ್ಟ್ರೋಡ್ ಪ್ರಕೋಪವನ್ನು 1.5-2 ಪಟ್ಟು ಕಡಿಮೆ ಮಾಡುವ ಅವಶ್ಯಕತೆಯಿದೆ. ಉತ್ಪಾದನಾ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಆಸ್ಟೆನಿಟಿಕ್ ವೆಲ್ಡಿಂಗ್ ತಂತಿಗಳು ತುಂಬಾ ಜಿಗುಟಾದವು ಮತ್ತು ಹೆಚ್ಚಿನ ಬಿಗಿತವನ್ನು ಹೊಂದಿವೆ, ಇದು ವೆಲ್ಡಿಂಗ್ ಸಸ್ಯಗಳ ಸರಿಯಾದ, ಸರಬರಾಜು ಮತ್ತು ಪ್ರಸ್ತುತ-ಸರಬರಾಜು ಘಟಕಗಳ ಕೆಲಸವನ್ನು ಸಂಕೀರ್ಣಗೊಳಿಸುತ್ತದೆ ಮತ್ತು ಅವುಗಳ ಸೇವಾ ಜೀವನವನ್ನು ಕಡಿಮೆ ಮಾಡುತ್ತದೆ.

ಸೀಮ್ ಅನ್ನು ಫ್ಲಕ್ಸ್ ಅಥವಾ ತಂತಿಯ ಮೂಲಕ ಮಿಶ್ರ ಮಾಡಲಾಗುತ್ತದೆ. ನಂತರದ ವಿಧಾನವು ಹೆಚ್ಚು ಯೋಗ್ಯವಾಗಿದೆ, ಏಕೆಂದರೆ ಇದು ವೆಲ್ಡ್ ಲೋಹದ ಸಂಯೋಜನೆಯ ಹೆಚ್ಚಿನ ಸ್ಥಿರತೆಯನ್ನು ಒದಗಿಸುತ್ತದೆ. ಆಸ್ಟೆನಿಟಿಕ್ ಸ್ಟೀಲ್\u200cಗಳು ಮತ್ತು ಮಿಶ್ರಲೋಹಗಳ ಮುಳುಗಿರುವ ಆರ್ಕ್ ವೆಲ್ಡಿಂಗ್\u200cಗಾಗಿ GOST 2246-70 ಮತ್ತು ವಿಭಾಗೀಯವಾಗಿ ಉತ್ಪಾದಿಸಲಾದ ವೆಲ್ಡಿಂಗ್ ತಂತಿಗಳನ್ನು ಬಳಸುತ್ತಾರೆ ತಾಂತ್ರಿಕ ಪರಿಸ್ಥಿತಿಗಳು, ಮತ್ತು ಕಡಿಮೆ-ಸಿಲಿಕಾ ಫ್ಲೋರೈಡ್ ಮತ್ತು ಹೆಚ್ಚು ಮೂಲಭೂತ ಫ್ಲೋರಿನ್ ಮುಕ್ತ ಹರಿವುಗಳು ವೆಲ್ಡ್ ವಲಯದಲ್ಲಿ ಆಕ್ಸಿಡೀಕರಣಗೊಳ್ಳದ ಅಥವಾ ಕಡಿಮೆ-ಆಕ್ಸಿಡೀಕರಣಗೊಳ್ಳುವ ವಾತಾವರಣವನ್ನು ಸೃಷ್ಟಿಸುತ್ತವೆ, ಇದು ಮಿಶ್ರಲೋಹ ಅಂಶಗಳ ಕನಿಷ್ಠ ಸುಡುವಿಕೆಗೆ ಕಾರಣವಾಗುತ್ತದೆ. ತುಕ್ಕು-ನಿರೋಧಕ ಉಕ್ಕುಗಳಿಗೆ ಬಳಸುವ ಹರಿವುಗಳಲ್ಲಿ, ಇಂಗಾಲವನ್ನು ನಿಯಂತ್ರಿಸುವುದು ಅವಶ್ಯಕ, ಅದರ ವಿಷಯವು 0.1-0.2% ಗಿಂತ ಹೆಚ್ಚಿರಬಾರದು. ಕಡಿಮೆ-ಸಿಲಿಕಾನ್ ಹರಿವುಗಳು AN-26, 48-OF-Yu ಮತ್ತು ANF-14 ಅನ್ನು ನಾಶಕಾರಿ ಉಕ್ಕುಗಳನ್ನು ಬೆಸುಗೆ ಮಾಡಲು ಹೆಚ್ಚು ವ್ಯಾಪಕವಾಗಿ ಬಳಸಲಾಗುತ್ತದೆ.

ಶಾಖ-ನಿರೋಧಕ ಉಕ್ಕುಗಳನ್ನು 08Kh25N13BTYu ಮಾದರಿಯ ಆಸ್ಟೆನಿಟಿಕ್-ಫೆರಿಟಿಕ್ ತಂತಿಗಳೊಂದಿಗೆ ಕಡಿಮೆ-ಸಿಲಿಕಾನ್ ಫ್ಲಕ್ಸ್\u200cಗಳಾದ AN-26, ANF-14 ಮತ್ತು 48-OF-10 ಅಡಿಯಲ್ಲಿ ಬೆಸುಗೆ ಹಾಕಲಾಗುತ್ತದೆ. ಸ್ಥಿರವಾದ ಆಸ್ಟೆನಿಟಿಕ್ ತಂತಿಗಳು ಮತ್ತು ಸುಲಭವಾಗಿ ಆಕ್ಸಿಡೀಕರಿಸಬಹುದಾದ ಅಂಶಗಳನ್ನು (ಅಲ್ಯೂಮಿನಿಯಂ, ಟೈಟಾನಿಯಂ, ಬೋರಾನ್, ಇತ್ಯಾದಿ) ಹೊಂದಿರುವ ತಂತಿಗಳೊಂದಿಗೆ ಬೆಸುಗೆ ಹಾಕುವಾಗ, ತಟಸ್ಥ ಫ್ಲೋರೈಡ್ ಹರಿವುಗಳು ANF-5, 48-OF-Yu ಅನ್ನು ಬಳಸಲಾಗುತ್ತದೆ. ಆಸ್ಟೆನಿಟಿಕ್ ಕೀಲುಗಳಲ್ಲಿನ ಬಿಸಿ ಬಿರುಕುಗಳಿಗೆ ಪ್ರತಿರೋಧವನ್ನು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಲು, ಫ್ಲೋರೈಡ್ ಬೋರಾನ್ ಫ್ಲಕ್ಸ್ ಎಎನ್\u200cಎಫ್ -22 ಅನ್ನು ಬಳಸಲು ಶಿಫಾರಸು ಮಾಡಲಾಗಿದೆ.

ಫ್ಲೋರೈಡ್ ಫ್ಲಕ್ಸ್\u200cಗಳ ಅಡಿಯಲ್ಲಿ ವೆಲ್ಡಿಂಗ್ ಅನ್ನು ರಿವರ್ಸ್ ಧ್ರುವೀಯತೆಯ ನೇರ ಪ್ರವಾಹದೊಂದಿಗೆ ನಡೆಸಲಾಗುತ್ತದೆ ಮತ್ತು ನೇರ ಧ್ರುವೀಯತೆಯ ನೇರ ಪ್ರವಾಹದೊಂದಿಗೆ ಹೆಚ್ಚು ಮೂಲಭೂತ ಫ್ಲೋರೈಡ್ ಮುಕ್ತ ಹರಿವುಗಳ ಅಡಿಯಲ್ಲಿ ನಡೆಸಲಾಗುತ್ತದೆ. ಅದೇ ಸಮಯದಲ್ಲಿ, ಇಂಗಾಲದ ಉಕ್ಕುಗಳಂತೆಯೇ ಅದೇ ನುಗ್ಗುವ ಆಳವನ್ನು ಪಡೆಯಲು, ವೆಲ್ಡಿಂಗ್ ಪ್ರವಾಹವನ್ನು 10-30% ರಷ್ಟು ಕಡಿಮೆ ಮಾಡಬೇಕು. ವೆಲ್ಡ್ಸ್\u200cನಲ್ಲಿ ರಂಧ್ರದ ರಚನೆಯ ಸಾಧ್ಯತೆಯನ್ನು ಕಡಿಮೆ ಮಾಡಲು, 500-900 0 ಸಿ ತಾಪಮಾನದಲ್ಲಿ 1-2 ಗಂಟೆಗಳ ಕಾಲ ಬೆಸುಗೆ ಹಾಕುವ ಮೊದಲು ಹೆಚ್ಚಿನ ಮಿಶ್ರಲೋಹದ ಉಕ್ಕುಗಳ ಹರಿವುಗಳನ್ನು ತಕ್ಷಣವೇ ಲೆಕ್ಕಹಾಕಬೇಕು.ವೆಲ್ಡ್ ಮೇಲ್ಮೈಯಲ್ಲಿ ಸ್ಲ್ಯಾಗ್ ಮತ್ತು ಹರಿವಿನ ಅವಶೇಷಗಳನ್ನು ಎಚ್ಚರಿಕೆಯಿಂದ ತೆಗೆದುಹಾಕಬೇಕು.

ಹೆಚ್ಚಿನ ಮಿಶ್ರಲೋಹದ ತಂತಿಗಳ ಸಂಯೋಜನೆಯಲ್ಲಿ ಮುಳುಗಿದ ಆರ್ಕ್ ವೆಲ್ಡಿಂಗ್ ಬೆಸುಗೆ ಹಾಕಿದ ಕೀಲುಗಳ ಅಗತ್ಯ ಗುಣಲಕ್ಷಣಗಳನ್ನು ಒದಗಿಸುತ್ತದೆ.

ಎಲೆಕ್ಟ್ರೋಸ್ಲಾಗ್ ವೆಲ್ಡಿಂಗ್

ಬಿಸಿ ಬಿರುಕುಗಳ ರಚನೆಗೆ ಕಡಿಮೆಯಾದ ಸಂವೇದನೆ, ಇದು ಬಿರುಕುಗಳಿಲ್ಲದೆ ಆಸ್ಟೆನಿಟಿಕ್ ವೆಲ್ಡ್ಗಳನ್ನು ಪಡೆಯಲು ಅನುವು ಮಾಡಿಕೊಡುತ್ತದೆ, ಇದನ್ನು ಎಲೆಕ್ಟ್ರೋಸ್ಲಾಗ್ ವೆಲ್ಡಿಂಗ್ನ ವೈಶಿಷ್ಟ್ಯಗಳಿಂದ ವಿವರಿಸಲಾಗಿದೆ: ಶಾಖದ ಮೂಲದ ಕಡಿಮೆ ವೇಗ, ವೆಲ್ಡ್ ಪೂಲ್ನ ಲೋಹದ ಸ್ಫಟಿಕೀಕರಣದ ಸ್ವರೂಪ ಮತ್ತು ಅನುಪಸ್ಥಿತಿ ಬಟ್ ಕೀಲುಗಳು ದೊಡ್ಡ ಕೋನೀಯ ವಿರೂಪಗಳು. ಆದಾಗ್ಯೂ, 1200-1250 0 at ನಲ್ಲಿ ಲೋಹದ ದೀರ್ಘಕಾಲ ಉಳಿಯುವುದು, ಅದರ ರಚನೆಯಲ್ಲಿ ಬದಲಾಯಿಸಲಾಗದ ಬದಲಾವಣೆಗಳಿಗೆ ಕಾರಣವಾಗುತ್ತದೆ, ಶಾಖ-ಪೀಡಿತ ವಲಯದ ಶಕ್ತಿ ಮತ್ತು ಪ್ಲಾಸ್ಟಿಕ್ ಗುಣಲಕ್ಷಣಗಳನ್ನು ಕಡಿಮೆ ಮಾಡುತ್ತದೆ, ಇದು ಶಾಖ-ನಿರೋಧಕ ಉಕ್ಕುಗಳ ಬೆಸುಗೆ ಹಾಕಿದ ಕೀಲುಗಳ ಪ್ರವೃತ್ತಿಯನ್ನು ಹೆಚ್ಚಿಸುತ್ತದೆ (ಉಷ್ಣ-ಪೀಡಿತ) ಶಾಖ ಚಿಕಿತ್ಸೆ ಅಥವಾ ಎತ್ತರದ ತಾಪಮಾನದಲ್ಲಿ ಕಾರ್ಯಾಚರಣೆಯ ಸಮಯದಲ್ಲಿ. ತುಕ್ಕು-ನಿರೋಧಕ ಉಕ್ಕುಗಳನ್ನು ಬೆಸುಗೆ ಹಾಕುವಾಗ, ಶಾಖ-ಪೀಡಿತ ವಲಯದಲ್ಲಿ ಉಕ್ಕಿನ ಅತಿಯಾದ ಬಿಸಿಯಾಗುವುದು ಚಾಕು ತುಕ್ಕುಗೆ ಕಾರಣವಾಗಬಹುದು; ಆದ್ದರಿಂದ, ಬೆಸುಗೆ ಹಾಕಿದ ಉತ್ಪನ್ನಗಳ ಶಾಖ ಚಿಕಿತ್ಸೆಯನ್ನು (ಗಟ್ಟಿಯಾಗುವುದು ಅಥವಾ ಸ್ಥಿರಗೊಳಿಸುವಿಕೆ) ನಡೆಸಬೇಕು.

ತುಕ್ಕು-ನಿರೋಧಕ ಸ್ಟೀಲ್\u200cಗಳ ಎಲೆಕ್ಟ್ರೋಸ್ಲಾಗ್ ವೆಲ್ಡಿಂಗ್\u200cಗಾಗಿ, ಎಎನ್\u200cಎಫ್ -6, ಎಎನ್\u200cಎಫ್ -7, ಎಎನ್\u200cಎಫ್ -8, 48-ಆಫ್ -6, ಎಎನ್\u200cಎಫ್ -14 ಮತ್ತು ಇತರ ಫ್ಲಕ್ಸ್\u200cಗಳನ್ನು ಬಳಸಿ, ಮತ್ತು ಶಾಖ-ನಿರೋಧಕ ಸ್ಟೀಲ್\u200cಗಳಿಗೆ ಎಎನ್\u200cಎಫ್-ಶ, ಎಎನ್\u200cಎಫ್ -7, ಎಎನ್\u200cಎಫ್ -8 ಮತ್ತು ಹೆಚ್ಚು ಮೂಲ ಎಎನ್ -292. X25H13 ಪ್ರಕಾರದ ಎರಡು-ಹಂತದ ವೆಲ್ಡ್ನೊಂದಿಗೆ ಶಾಖ-ನಿರೋಧಕ ಉಕ್ಕುಗಳನ್ನು ಬೆಸುಗೆ ಹಾಕುವಾಗ, ಕಡಿಮೆ-ಸಿಲಿಕಾನ್ ಹರಿವುಗಳು ANF-14 ಮತ್ತು AN-26 ಅನ್ನು ಬಳಸಬಹುದು. ಫ್ಲೋರೈಡ್ ಆಕ್ಸಿಡೀಕರಣಗೊಳ್ಳದ ಹರಿವುಗಳ ಬಳಕೆ, ವಿಶೇಷವಾಗಿ ಶಾಖ-ನಿರೋಧಕ ಉಕ್ಕುಗಳು ಮತ್ತು ಮಿಶ್ರಲೋಹಗಳನ್ನು ಬೆಸುಗೆ ಹಾಕುವಾಗ, ಸ್ಲ್ಯಾಗ್ ಸ್ನಾನದ ಮೇಲ್ಮೈ ಮೂಲಕ ಗಾಳಿಯ ಆಮ್ಲಜನಕವನ್ನು ನುಗ್ಗುವ ಪರಿಣಾಮವಾಗಿ ಸುಲಭವಾಗಿ ಆಕ್ಸಿಡೀಕರಿಸುವ ಮಿಶ್ರಲೋಹ ಅಂಶಗಳನ್ನು (ಟೈಟಾನಿಯಂ; ಮ್ಯಾಂಗನೀಸ್, ಇತ್ಯಾದಿ) ಸುಡುವುದನ್ನು ಖಾತರಿಪಡಿಸುವುದಿಲ್ಲ; ಕೆಲವು ಸಂದರ್ಭಗಳಲ್ಲಿ ಸ್ಲ್ಯಾಗ್ ಸ್ನಾನದ ಮೇಲ್ಮೈಯನ್ನು ಆರ್ಗಾನ್\u200cನಿಂದ ing ದುವ ಮೂಲಕ ರಕ್ಷಿಸಲು ಇದು ಅಗತ್ಯವಾಗಿರುತ್ತದೆ.

ಎಲೆಕ್ಟ್ರೋಸ್ಲಾಗ್ ವೆಲ್ಡಿಂಗ್ ಅನ್ನು 3 ಎಂಎಂ ವ್ಯಾಸವನ್ನು ಹೊಂದಿರುವ ತಂತಿಯೊಂದಿಗೆ ಅಥವಾ 6-20 ಮಿಮೀ ದಪ್ಪವಿರುವ ಪ್ಲೇಟ್ ವಿದ್ಯುದ್ವಾರಗಳನ್ನು ಮಾಡಬಹುದು. ಸಣ್ಣ ಉದ್ದದ ಸ್ತರಗಳೊಂದಿಗೆ ದೊಡ್ಡ ದಪ್ಪದ ಉತ್ಪನ್ನಗಳು ಪ್ಲೇಟ್ ವಿದ್ಯುದ್ವಾರದೊಂದಿಗೆ ಬೆಸುಗೆ ಹಾಕಲು ಹೆಚ್ಚು ಸೂಕ್ತವಾಗಿದೆ. ತಂತಿಗಿಂತ ಪ್ಲೇಟ್ ವಿದ್ಯುದ್ವಾರವನ್ನು ಉತ್ಪಾದಿಸುವುದು ಸರಳವಾಗಿದೆ, ಆದರೆ ತಂತಿ ಬೆಸುಗೆ ಲೋಹದ ಸ್ನಾನದ ಆಕಾರವನ್ನು ಮತ್ತು ಸೀಮ್\u200cನ ಸ್ಫಟಿಕೀಕರಣದ ಸ್ವರೂಪವನ್ನು ಬದಲಾಯಿಸುವ ಸಾಮರ್ಥ್ಯವನ್ನು ಒದಗಿಸುತ್ತದೆ, ಇದು ಬಿಸಿ ಬಿರುಕುಗಳಿಲ್ಲದೆ ಸ್ತರಗಳ ಉತ್ಪಾದನೆಗೆ ಕೊಡುಗೆ ನೀಡುತ್ತದೆ. ಆದಾಗ್ಯೂ, ವೆಲ್ಡಿಂಗ್ ತಂತಿಯ ಬಿಗಿತವು ವೆಲ್ಡಿಂಗ್ ಉಪಕರಣಗಳ ಪ್ರಸ್ತುತ-ಸರಬರಾಜು ಮತ್ತು ಆಹಾರದ ನೋಡ್\u200cಗಳ ದೀರ್ಘ ಮತ್ತು ವಿಶ್ವಾಸಾರ್ಹ ಕಾರ್ಯಾಚರಣೆಯನ್ನು ತಡೆಯುತ್ತದೆ.

ರಕ್ಷಿತ ಅನಿಲ ಬೆಸುಗೆ

ಜಡ ಅನಿಲಗಳು (ಆರ್ಗಾನ್, ಹೀಲಿಯಂ) ಮತ್ತು ಸಕ್ರಿಯ ಅನಿಲಗಳು (ಇಂಗಾಲದ ಡೈಆಕ್ಸೈಡ್, ಸಾರಜನಕ), ಹಾಗೆಯೇ ಜಡ ಅಥವಾ ಸಕ್ರಿಯ ಅನಿಲಗಳ ವಿವಿಧ ಮಿಶ್ರಣಗಳು ಮತ್ತು ಸಕ್ರಿಯವಾಗಿರುವ ಜಡ ಅನಿಲಗಳನ್ನು ರಕ್ಷಣಾತ್ಮಕವಾಗಿ ಬಳಸಲಾಗುತ್ತದೆ.

ರಕ್ಷಿತ ಅನಿಲ ಬೆಸುಗೆಯನ್ನು ವಿವಿಧ ದಪ್ಪದ ವಸ್ತುಗಳನ್ನು ಸೇರಲು ಬಳಸಬಹುದು (ಹತ್ತರಿಂದ ಹತ್ತಾರು ಮಿಲಿಮೀಟರ್ ವರೆಗೆ). ವಿವಿಧ ಥರ್ಮೋಫಿಸಿಕಲ್ ಗುಣಲಕ್ಷಣಗಳನ್ನು ಹೊಂದಿರುವ ಗುರಾಣಿ ಅನಿಲಗಳ ಬಳಕೆ ಮತ್ತು ಅವುಗಳ ಮಿಶ್ರಣಗಳು ಚಾಪದ ಉಷ್ಣ ದಕ್ಷತೆಯನ್ನು ಮತ್ತು ಬೆಸುಗೆ ಹಾಕಿದ ಅಂಚುಗಳಲ್ಲಿ ಶಾಖವನ್ನು ಪರಿಚಯಿಸುವ ಪರಿಸ್ಥಿತಿಗಳನ್ನು ಬದಲಾಯಿಸುತ್ತದೆ ಮತ್ತು ವೆಲ್ಡಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯ ತಾಂತ್ರಿಕ ಸಾಮರ್ಥ್ಯಗಳನ್ನು ವಿಸ್ತರಿಸುತ್ತದೆ. ಜಡ ಅನಿಲಗಳಲ್ಲಿ ಬೆಸುಗೆ ಹಾಕುವಾಗ, ಚಾಪದ ಸ್ಥಿರತೆ ಹೆಚ್ಚಾಗುತ್ತದೆ ಮತ್ತು ಮಿಶ್ರಲೋಹ ಅಂಶಗಳ ಹೊಗೆ ಕಡಿಮೆಯಾಗುತ್ತದೆ, ಇದು ಹೆಚ್ಚಿನ ಮಿಶ್ರಲೋಹದ ಉಕ್ಕುಗಳನ್ನು ಬೆಸುಗೆ ಮಾಡುವಾಗ ಮುಖ್ಯವಾಗಿರುತ್ತದೆ. ವೆಲ್ಡ್ ಲೋಹದ ನಿರ್ದಿಷ್ಟ ರಾಸಾಯನಿಕ ಸಂಯೋಜನೆಯನ್ನು ವೆಲ್ಡಿಂಗ್ (ಫಿಲ್ಲರ್) ತಂತಿಯ ಸಂಯೋಜನೆಯನ್ನು ಬದಲಾಯಿಸುವ ಮೂಲಕ ಮತ್ತು ವೆಲ್ಡ್ ರಚನೆಯಲ್ಲಿ ಬೇಸ್ ಮೆಟಲ್\u200cನ ಭಾಗವಹಿಸುವಿಕೆಯನ್ನು ಬದಲಾಯಿಸುವ ಮೂಲಕ, ಬೇಸ್ ಮತ್ತು ಎಲೆಕ್ಟ್ರೋಡ್ ಲೋಹಗಳ ಸಂಯೋಜನೆಗಳು ಗಮನಾರ್ಹವಾಗಿ ಭಿನ್ನವಾಗಿರುವಾಗ ಅಥವಾ ಸೇವಿಸುವ ವಿದ್ಯುದ್ವಾರದೊಂದಿಗೆ ಬೆಸುಗೆ ಹಾಕುವಾಗ ರಕ್ಷಣಾತ್ಮಕ ವಾತಾವರಣದ ಸಂಯೋಜನೆಯಲ್ಲಿ ಗಮನಾರ್ಹ ಬದಲಾವಣೆಯಿಂದಾಗಿ ಲೋಹೀಯ ಸಂವಹನಗಳ ಸ್ವರೂಪವನ್ನು ಬದಲಾಯಿಸುವ ಮೂಲಕ ಪಡೆಯಬಹುದು. . ರಕ್ಷಾಕವಚ ಅನಿಲ ಪರಿಸರದಲ್ಲಿ ವೆಲ್ಡಿಂಗ್ ವಿವಿಧ ಪ್ರಾದೇಶಿಕ ಸ್ಥಾನಗಳಲ್ಲಿ ವೆಲ್ಡ್ಗಳ ರಚನೆಯನ್ನು ಒದಗಿಸುತ್ತದೆ, ಇದು ಲೇಪಿತ ವಿದ್ಯುದ್ವಾರಗಳೊಂದಿಗೆ ಹಸ್ತಚಾಲಿತ ಆರ್ಕ್ ವೆಲ್ಡಿಂಗ್ ಬದಲಿಗೆ ಈ ವಿಧಾನವನ್ನು ಬಳಸಲು ಅನುವು ಮಾಡಿಕೊಡುತ್ತದೆ.

ಜಡ ಅನಿಲಗಳಲ್ಲಿ ಆಸ್ಟೆನಿಟಿಕ್ ಸ್ಟೀಲ್\u200cಗಳ ಬೆಸುಗೆಯನ್ನು ಸೇವಿಸಲಾಗದ (ಟಂಗ್\u200cಸ್ಟನ್) ಅಥವಾ ಸೇವಿಸಬಹುದಾದ ವಿದ್ಯುದ್ವಾರದಿಂದ ನಡೆಸಲಾಗುತ್ತದೆ.

GOST 10157 ಮತ್ತು ಹೀಲಿಯಂ ಅಥವಾ ಅವುಗಳ ಮಿಶ್ರಣಗಳ ಪ್ರಕಾರ ಟಂಗ್\u200cಸ್ಟನ್ ವಿದ್ಯುದ್ವಾರದೊಂದಿಗೆ ವೆಲ್ಡಿಂಗ್ ಅನ್ನು ಆರ್ಗಾನ್\u200cನಲ್ಲಿ ನಡೆಸಲಾಗುತ್ತದೆ ಮತ್ತು ಇದನ್ನು ಸಾಮಾನ್ಯವಾಗಿ 5-7 ಮಿಮೀ ದಪ್ಪವಿರುವ ವಸ್ತುಗಳಿಗೆ ಬಳಸಲಾಗುತ್ತದೆ. ಆದಾಗ್ಯೂ, ಕೆಲವು ಸಂದರ್ಭಗಳಲ್ಲಿ, ಉದಾಹರಣೆಗೆ ವೆಲ್ಡಿಂಗ್ ಸ್ಥಿರ ಕೀಲುಗಳು ಕೊಳವೆಗಳು, ಅವುಗಳನ್ನು ದೊಡ್ಡ ಗೋಡೆಯ ದಪ್ಪದಿಂದ ಬಳಸಲಾಗುತ್ತದೆ (100 ಮಿಮೀ ಅಥವಾ ಅದಕ್ಕಿಂತ ಹೆಚ್ಚು). ನಿರ್ಣಾಯಕ ದಪ್ಪ-ಗೋಡೆಯ ಉತ್ಪನ್ನಗಳ ತಯಾರಿಕೆಯ ಸಮಯದಲ್ಲಿ ಕತ್ತರಿಸುವಲ್ಲಿ ಮೂಲ ಕೀಲುಗಳನ್ನು ಬೆಸುಗೆ ಹಾಕಲು ಈ ವಿಧಾನವನ್ನು ಅನ್ವಯಿಸುವುದು ಸಹ ಅಗತ್ಯವಾಗಿದೆ.

ಬೆಸುಗೆ ಹಾಕಿದ ಜಂಟಿ ದಪ್ಪ ಮತ್ತು ವಿನ್ಯಾಸವನ್ನು ಅವಲಂಬಿಸಿ, ಟಂಗ್ಸ್ಟನ್ ವಿದ್ಯುದ್ವಾರದೊಂದಿಗೆ ಬೆಸುಗೆ ಹಾಕುವಿಕೆಯು ಫಿಲ್ಲರ್ ವಸ್ತುಗಳೊಂದಿಗೆ ಅಥವಾ ಇಲ್ಲದೆ ನಡೆಸಲ್ಪಡುತ್ತದೆ. ವಿಶೇಷ ಬರ್ನರ್ಗಳನ್ನು ಬಳಸಿ ಅಥವಾ ನೇರ ಧ್ರುವೀಯತೆಯ ನೇರ ಪ್ರವಾಹದೊಂದಿಗೆ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಕೈಯಾರೆ ನಡೆಸಲಾಗುತ್ತದೆ. ಅಲ್ಯೂಮಿನಿಯಂ ಸಮೃದ್ಧವಾಗಿರುವ ಆಕ್ಸೈಡ್\u200cಗಳ ಮೇಲ್ಮೈ ಫಿಲ್ಮ್ ಅನ್ನು ನಾಶಮಾಡಲು ಪರ್ಯಾಯ ಪ್ರವಾಹವನ್ನು ಬಳಸುವಾಗ, ಹೆಚ್ಚಿನ ಅಲ್ಯೂಮಿನಿಯಂ ಅಂಶವನ್ನು ಹೊಂದಿರುವ ಉಕ್ಕು ಮತ್ತು ಮಿಶ್ರಲೋಹಗಳು ಇದಕ್ಕೆ ಹೊರತಾಗಿವೆ.

ಸುಡುವ ಅಥವಾ ಪಲ್ಸ್ ಚಾಪದಿಂದ ವೆಲ್ಡಿಂಗ್ ಅನ್ನು ನಿರಂತರವಾಗಿ ಮಾಡಬಹುದು. ನಾಡಿ ಚಾಪವು ಶಾಖ-ಪೀಡಿತ ವಲಯದ ಉದ್ದ ಮತ್ತು ಬೆಸುಗೆ ಹಾಕಿದ ಅಂಚುಗಳ ವಾರ್\u200cಪೇಜ್ ಅನ್ನು ಕಡಿಮೆ ಮಾಡುತ್ತದೆ, ಮತ್ತು ಸಣ್ಣ ದಪ್ಪದ ವಸ್ತುವಿನ ಮೇಲೆ ಸೀಮ್\u200cನ ಉತ್ತಮ ರಚನೆಯನ್ನು ಸಹ ಒದಗಿಸುತ್ತದೆ. ಈ ವೆಲ್ಡಿಂಗ್ ವಿಧಾನದೊಂದಿಗೆ ವೆಲ್ಡ್ ಪೂಲ್\u200cನಲ್ಲಿನ ಲೋಹಗಳ ಸ್ಫಟಿಕೀಕರಣದ ಲಕ್ಷಣಗಳು ರಚನೆಯ ದಿಗ್ಭ್ರಮೆಗೊಳಿಸುವಿಕೆಗೆ ಕಾರಣವಾಗುತ್ತವೆ, ಇದು ಬಿಸಿ ಬಿರುಕುಗಳ ಸಾಧ್ಯತೆಯನ್ನು ಕಡಿಮೆ ಮಾಡುತ್ತದೆ, ಆದರೆ ಶಾಖ-ಪೀಡಿತ ಕಣ್ಣೀರಿನ ರಚನೆಗೆ ಕಾರಣವಾಗಬಹುದು. ವೆಲ್ಡ್ ರೂಟ್\u200cನ ರಕ್ಷಣೆ ಮತ್ತು ರಚನೆಯನ್ನು ಸುಧಾರಿಸಲು, ಅನಿಲ ಚುಚ್ಚುಮದ್ದನ್ನು ಬಳಸಲಾಗುತ್ತದೆ, ಮತ್ತು ಹೆಚ್ಚಿದ ದಪ್ಪದ ಲೋಹದ ಮೇಲೆ ರೂಟ್ ವೆಲ್ಡ್ಗಳನ್ನು ಬೆಸುಗೆ ಹಾಕುವಾಗ, ವಿಶೇಷ ಕರಗಿದ ಒಳಸೇರಿಸುವಿಕೆಯನ್ನು ಸಹ ಬಳಸಲಾಗುತ್ತದೆ. ಮುಳುಗಿದ ಚಾಪದಿಂದ ಜಡ ಅನಿಲಗಳಲ್ಲಿ ಟಂಗ್\u200cಸ್ಟನ್ ವಿದ್ಯುದ್ವಾರದೊಂದಿಗೆ ಬೆಸುಗೆ ಹಾಕಿದಾಗ, ಕರಗಿದ ಮೂಲ ಲೋಹಕ್ಕೆ ಹೋಗುವ ಶಾಖದ ಭಾಗದಲ್ಲಿನ ಹೆಚ್ಚಳವು ಅಂಚುಗಳನ್ನು ಕತ್ತರಿಸದೆ, ಒಂದು ಪಾಸ್\u200cನಲ್ಲಿ ಹೆಚ್ಚಿದ ದಪ್ಪದ ಲೋಹವನ್ನು ಬೆಸುಗೆ ಹಾಕಲು ಅನುವು ಮಾಡಿಕೊಡುತ್ತದೆ. ಆದಾಗ್ಯೂ, ಶಾಖ-ಪೀಡಿತ ವಲಯವು ವಿಸ್ತರಿಸುತ್ತದೆ, ಮತ್ತು ಲೋಹವನ್ನು ಹೆಚ್ಚು ಬಿಸಿಯಾಗಿಸುವ ಅಪಾಯವಿದೆ.

ಹೆಚ್ಚಿನ ಮಿಶ್ರಲೋಹದ ಉಕ್ಕುಗಳು ಪ್ಲಾಸ್ಮಾ ಬೆಸುಗೆ ಹಾಕಲ್ಪಟ್ಟಿವೆ. ಈ ವಿಧಾನದ ಅನುಕೂಲಗಳು ಅತ್ಯಂತ ಕಡಿಮೆ ರಕ್ಷಾಕವಚ ಅನಿಲ ಬಳಕೆ, ವಿವಿಧ ವಿಭಾಗಗಳ ಪ್ಲಾಸ್ಮಾ ಜೆಟ್\u200cಗಳನ್ನು ಪಡೆಯುವ ಸಾಧ್ಯತೆ (ಸುತ್ತಿನಲ್ಲಿ, ಆಯತಾಕಾರದ, ಇತ್ಯಾದಿ) ಮತ್ತು ಪ್ಲಾಸ್ಮಾ ಟಾರ್ಚ್\u200cನಿಂದ ಉತ್ಪನ್ನಕ್ಕೆ ದೂರವನ್ನು ಬದಲಾಯಿಸುವುದು. ಪ್ಲಾಸ್ಮಾ ವೆಲ್ಡಿಂಗ್ ಅನ್ನು ಶೀಟ್ ವಸ್ತುಗಳು ಮತ್ತು ಲೋಹ ಎರಡಕ್ಕೂ 12 ಎಂಎಂ ದಪ್ಪದವರೆಗೆ ಬಳಸಬಹುದು. ಹೆಚ್ಚಿನ ದಪ್ಪದ ಉಕ್ಕುಗಳನ್ನು ಸೇರಲು ಇದರ ಬಳಕೆಯು ಕೀಲುಗಳಲ್ಲಿ ಅಂಡರ್\u200cಕಟ್\u200cಗಳ ರಚನೆಯ ಸಾಧ್ಯತೆಯಿಂದ ಅಡ್ಡಿಯಾಗುತ್ತದೆ.

ಸೇವಿಸಬಹುದಾದ ವಿದ್ಯುದ್ವಾರದೊಂದಿಗಿನ ವೆಲ್ಡಿಂಗ್ ಅನ್ನು ಜಡ ಮತ್ತು ಸಕ್ರಿಯ ಅನಿಲಗಳಲ್ಲಿ ಅಥವಾ ಅನಿಲಗಳ ಮಿಶ್ರಣದಲ್ಲಿ ನಡೆಸಲಾಗುತ್ತದೆ. ಸುಲಭವಾಗಿ ಆಕ್ಸಿಡೀಕರಿಸುವ ಅಂಶಗಳನ್ನು (ಅಲ್ಯೂಮಿನಿಯಂ, ಟೈಟಾನಿಯಂ, ಇತ್ಯಾದಿ) ಹೊಂದಿರುವ ಹೈ-ಅಲಾಯ್ ಸ್ಟೀಲ್\u200cಗಳನ್ನು ಬೆಸುಗೆ ಹಾಕುವಾಗ, ಜಡ ಅನಿಲಗಳನ್ನು, ಮುಖ್ಯವಾಗಿ ಆರ್ಗಾನ್ ಅನ್ನು ಬಳಸಬೇಕು ಮತ್ತು ವಿದ್ಯುದ್ವಾರದ ಲೋಹದ ಜೆಟ್ ಸಾಗಣೆಯನ್ನು ಖಚಿತಪಡಿಸುವ ಪ್ರಸ್ತುತ ಸಾಂದ್ರತೆಗಳಲ್ಲಿ ಈ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಕೈಗೊಳ್ಳಬೇಕು. ಜೆಟ್ ವರ್ಗಾವಣೆಯ ಸಮಯದಲ್ಲಿ, ಚಾಪವು ಹೆಚ್ಚಿನ ಸ್ಥಿರತೆಯನ್ನು ಹೊಂದಿರುತ್ತದೆ, ಮತ್ತು ಲೋಹದ ಸ್ಪ್ಲಾಶಿಂಗ್ ಅನ್ನು ಪ್ರಾಯೋಗಿಕವಾಗಿ ತೆಗೆದುಹಾಕಲಾಗುತ್ತದೆ, ಇದು ವಿವಿಧ ಪ್ರಾದೇಶಿಕ ಸ್ಥಾನಗಳಲ್ಲಿ ಬೆಸುಗೆಗಳ ರಚನೆಗೆ ಮತ್ತು ತುಕ್ಕು-ನಿರೋಧಕ ಮತ್ತು ಶಾಖ-ನಿರೋಧಕ ಉಕ್ಕುಗಳ ಬೆಸುಗೆ ಸಮಯದಲ್ಲಿ ಸಿಂಪಡಿಸುವಿಕೆಗೆ ಸಂಬಂಧಿಸಿದ ತುಕ್ಕು ಕೇಂದ್ರಗಳನ್ನು ತೆಗೆದುಹಾಕಲು ಮುಖ್ಯವಾಗಿದೆ. ಆದಾಗ್ಯೂ, ನಿರ್ಣಾಯಕಕ್ಕಿಂತ ಹೆಚ್ಚಿನ ಪ್ರವಾಹಗಳಲ್ಲಿ ಜೆಟ್ ವರ್ಗಾವಣೆ ಸಾಧ್ಯ, ಶೀಟ್ ಮೆಟಲ್\u200cನ ವೆಲ್ಡಿಂಗ್ ಸಮಯದಲ್ಲಿ ಭಸ್ಮವಾಗುವುದು ಸಂಭವಿಸಬಹುದು. ಆರ್ಗಾನ್ ಅನ್ನು 3-5% O 2 ಮತ್ತು 15-20% CO 2 ಗೆ ಸೇರಿಸುವುದರಿಂದ ನಿರ್ಣಾಯಕ ಪ್ರವಾಹ ಕಡಿಮೆಯಾಗುತ್ತದೆ, ಆದರೆ ಚಾಪ ವಲಯದಲ್ಲಿ ಆಕ್ಸಿಡೀಕರಣಗೊಳ್ಳುವ ವಾತಾವರಣದ ರಚನೆಯು ಹೈಡ್ರೋಜನ್ ನಿಂದ ಉಂಟಾಗುವ ರಂಧ್ರದ ರಚನೆಯ ಸಾಧ್ಯತೆಯನ್ನು ಕಡಿಮೆ ಮಾಡುತ್ತದೆ. ಆದಾಗ್ಯೂ, ಸೂಚಿಸಲಾದ ಅನಿಲ ಮಿಶ್ರಣಗಳಲ್ಲಿ ಬೆಸುಗೆ ಹಾಕುವಾಗ, ಮಿಶ್ರಲೋಹ ಅಂಶಗಳ ಹೊಗೆ ಹೆಚ್ಚಾಗುತ್ತದೆ, ಮತ್ತು ಇಂಗಾಲದ ಡೈಆಕ್ಸೈಡ್ ಅನ್ನು ಸೇರಿಸಿದಾಗ, ವೆಲ್ಡ್ ಲೋಹವನ್ನು ಕಾರ್ಬರೈಸ್ ಮಾಡಲು ಸಾಧ್ಯವಿದೆ. ಆರ್ಗಾನ್ಗೆ 5-10% N ಅನ್ನು ಸೇರಿಸುವ ಮೂಲಕ, ವೆಲ್ಡ್ ಲೋಹದಲ್ಲಿ ಅದರ ವಿಷಯವನ್ನು ಹೆಚ್ಚಿಸಬಹುದು. ಸಾರಜನಕವು ಬಲವಾದ ಆಸ್ಟೆನಿಟೈಸರ್ ಆಗಿದೆ, ಹೀಗಾಗಿ ವೆಲ್ಡ್ ಲೋಹದ ರಚನೆಯನ್ನು ಬದಲಾಯಿಸಬಹುದು. ಆಸ್ಟೆನಿಟಿಕ್ ಸ್ಟೀಲ್\u200cಗಳನ್ನು ಬೆಸುಗೆ ಮಾಡಲು, ಆರ್ಗಾನ್\u200cನಲ್ಲಿ ಬಳಸಬಹುದಾದ ವಿದ್ಯುದ್ವಾರದೊಂದಿಗೆ ಪಲ್ಸೆಡ್-ಆರ್ಕ್ ವೆಲ್ಡಿಂಗ್ ಮತ್ತು ಆಮ್ಲಜನಕ ಮತ್ತು ಇಂಗಾಲದ ಡೈಆಕ್ಸೈಡ್\u200cನೊಂದಿಗೆ ಆರ್ಗಾನ್\u200cನ ಮಿಶ್ರಣಗಳನ್ನು ಬಳಸಲಾಗುತ್ತದೆ, ಇದು ಪ್ರಸ್ತುತ ನಾಡಿಯ ಅಂಗೀಕಾರದ ಸಮಯದಲ್ಲಿ ಸಣ್ಣ ದಪ್ಪ ಮತ್ತು ಲೋಹದ ಜೆಟ್ ವರ್ಗಾವಣೆಯ ಸಂಪರ್ಕವನ್ನು ಒದಗಿಸುತ್ತದೆ. ಅದೇ ಸಮಯದಲ್ಲಿ, ಪಲ್ಸ್-ಆರ್ಕ್ ವೆಲ್ಡಿಂಗ್ ವೆಲ್ಡ್ ರಚನೆಯ ಗ್ರೈಂಡಿಂಗ್ಗೆ ಕಾರಣವಾಗುತ್ತದೆ ಮತ್ತು ಶಾಖ-ಪೀಡಿತ ವಲಯದ ಅಧಿಕ ತಾಪದಲ್ಲಿ ಇಳಿಕೆಗೆ ಕಾರಣವಾಗುತ್ತದೆ, ಇದು ಬೆಸುಗೆ ಹಾಕಿದ ಜಂಟಿ ಕ್ರ್ಯಾಕಿಂಗ್ಗೆ ಪ್ರತಿರೋಧವನ್ನು ಹೆಚ್ಚಿಸುತ್ತದೆ.

ಕಡಿಮೆ ಇಂಗಾಲದ ವೆಲ್ಡಿಂಗ್ ತಂತಿಗಳನ್ನು ಬಳಸಿಕೊಂಡು ಇಂಗಾಲದ ಡೈಆಕ್ಸೈಡ್ ಕಡಿಮೆ-ಇಂಗಾಲದ ಹೈ-ಅಲಾಯ್ ಸ್ಟೀಲ್\u200cಗಳಲ್ಲಿ ಬೆಸುಗೆ ಹಾಕುವಾಗ, ಆರಂಭಿಕ ಇಂಗಾಲದ ಸಾಂದ್ರತೆಯು 0.07% ಕ್ಕಿಂತ ಕಡಿಮೆ ಇರುವ ತಂತಿಯಲ್ಲಿ, ವೆಲ್ಡ್ ಲೋಹದಲ್ಲಿನ ಇಂಗಾಲದ ಅಂಶವು 0.08-0.12% ಕ್ಕೆ ಏರುತ್ತದೆ. ಇಂಟರ್ಗ್ರಾನ್ಯುಲರ್ ತುಕ್ಕುಗೆ ವೆಲ್ಡ್ ಲೋಹದ ಪ್ರತಿರೋಧವನ್ನು ತೀವ್ರವಾಗಿ ಕಡಿಮೆ ಮಾಡಲು ಇದು ಸಾಕಾಗುತ್ತದೆ. ಆದಾಗ್ಯೂ, ಕೆಲವು ಸಂದರ್ಭಗಳಲ್ಲಿ ಹುರುಪಿನ ಕಾರ್ಬೈಡ್ ಫಾರ್ಮರ್\u200cಗಳೊಂದಿಗೆ (ಟೈಟಾನಿಯಂ, ನಿಯೋಬಿಯಂ) ವೆಲ್ಡ್ ಲೋಹದ ಕಾರ್ಬರೈಸೇಶನ್ ರಚನೆಯಲ್ಲಿ ಕಾರ್ಬೈಡ್ ಹಂತದ ಪ್ರಮಾಣದಲ್ಲಿನ ಹೆಚ್ಚಳದಿಂದಾಗಿ ಶಾಖ-ನಿರೋಧಕ ಉಕ್ಕುಗಳನ್ನು ಬೆಸುಗೆ ಹಾಕುವಲ್ಲಿ ಪ್ರಯೋಜನಕಾರಿ ಪರಿಣಾಮವನ್ನು ಬೀರುತ್ತದೆ.

ಇಂಗಾಲದ ಡೈಆಕ್ಸೈಡ್ನ ವಿಘಟನೆಯಿಂದಾಗಿ ಚಾಪದಲ್ಲಿ ರಚಿಸಲಾದ ಆಕ್ಸಿಡೀಕರಣ ವಾತಾವರಣವು ಟೈಟಾನಿಯಂ ಮತ್ತು ಅಲ್ಯೂಮಿನಿಯಂನ ಹೆಚ್ಚಿದ (50% ವರೆಗೆ) ಸುಡುವಿಕೆಗೆ ಕಾರಣವಾಗುತ್ತದೆ. ಮ್ಯಾಂಗನೀಸ್, ಸಿಲಿಕಾನ್ ಮತ್ತು ಇತರ ಮಿಶ್ರಲೋಹ ಅಂಶಗಳು ಸ್ವಲ್ಪ ಕಡಿಮೆ ಉರಿಯುತ್ತವೆ ಮತ್ತು ಕ್ರೋಮಿಯಂ ಆಕ್ಸಿಡೀಕರಣಗೊಳ್ಳುವುದಿಲ್ಲ. ಆದ್ದರಿಂದ, ಇಂಗಾಲದ ಡೈಆಕ್ಸೈಡ್\u200cನಲ್ಲಿ ತುಕ್ಕು-ನಿರೋಧಕ ಉಕ್ಕುಗಳನ್ನು ಬೆಸುಗೆ ಹಾಕುವಾಗ, ಡಿಯೋಕ್ಸಿಡೈಸಿಂಗ್ ಮತ್ತು ಕಾರ್ಬೈಡ್-ರೂಪಿಸುವ ಅಂಶಗಳನ್ನು (ಅಲ್ಯೂಮಿನಿಯಂ, ಟೈಟಾನಿಯಂ ಮತ್ತು ನಿಯೋಬಿಯಂ) ಹೊಂದಿರುವ ವೆಲ್ಡಿಂಗ್ ತಂತಿಗಳನ್ನು ಬಳಸಲಾಗುತ್ತದೆ. ಇಂಗಾಲದ ಡೈಆಕ್ಸೈಡ್\u200cನಲ್ಲಿ ವೆಲ್ಡಿಂಗ್\u200cನ ಮತ್ತೊಂದು ಅನಾನುಕೂಲವೆಂದರೆ ಲೋಹದ ದೊಡ್ಡ ಸಿಂಪಡಣೆ (ನಷ್ಟಗಳು 10-12% ತಲುಪುತ್ತದೆ) ಮತ್ತು ಆಕ್ಸೈಡ್\u200cಗಳ ದಟ್ಟವಾದ ಫಿಲ್ಮ್\u200cಗಳ ರಚನೆಯು ವೆಲ್ಡ್ ಮೇಲ್ಮೈಯಲ್ಲಿ ಲೋಹಕ್ಕೆ ದೃ ly ವಾಗಿ ಅಂಟಿಕೊಂಡಿರುತ್ತದೆ. ಇದು ಬೆಸುಗೆ ಹಾಕಿದ ಜಂಟಿ ತುಕ್ಕು ನಿರೋಧಕತೆ ಮತ್ತು ಶಾಖದ ಪ್ರತಿರೋಧವನ್ನು ನಾಟಕೀಯವಾಗಿ ಕಡಿಮೆ ಮಾಡುತ್ತದೆ. ಬೇಸ್ ಮೆಟಲ್\u200cನಲ್ಲಿ ಸ್ಪ್ರೇ ನಿರ್ಮಿಸುವ ಸಾಧ್ಯತೆಯನ್ನು ಕಡಿಮೆ ಮಾಡಲು, ವೆಲ್ಡಿಂಗ್ ಮಾಡುವ ಮೊದಲು ಅಂಚುಗಳ ಮೇಲೆ ವಿಶೇಷ ಎಮಲ್ಷನ್ಗಳನ್ನು ಅನ್ವಯಿಸಬೇಕು ಮತ್ತು ಆಕ್ಸೈಡ್ ಫಿಲ್ಮ್ ಅನ್ನು ಎದುರಿಸಲು, ಅಲ್ಪ ಪ್ರಮಾಣದ ಎಎನ್\u200cಎಫ್ -5 ಫ್ಲೋರೈಡ್ ಫ್ಲಕ್ಸ್ ಅನ್ನು ಚಾಪಕ್ಕೆ ನೀಡಬಹುದು. ಪಲ್ಸ್ ವೆಲ್ಡಿಂಗ್ ಬಳಕೆಯು ಸ್ವಲ್ಪಮಟ್ಟಿಗೆ ಚೆಲ್ಲುವಿಕೆಯನ್ನು ಕಡಿಮೆ ಮಾಡಲು ನಿಮಗೆ ಅನುಮತಿಸುತ್ತದೆ. ಇಂಗಾಲದ ಡೈಆಕ್ಸೈಡ್\u200cನಲ್ಲಿ ಬಳಸಬಹುದಾದ ವಿದ್ಯುದ್ವಾರದೊಂದಿಗೆ ವೆಲ್ಡಿಂಗ್ ಅನ್ನು ಸೆಮಿಯಾಟೊಮ್ಯಾಟಿಕ್ ಸಾಧನಗಳು ಮತ್ತು ಸ್ವಯಂಚಾಲಿತ ಯಂತ್ರಗಳಲ್ಲಿ ನಡೆಸಲಾಗುತ್ತದೆ.

ಇಂಗಾಲದ ಡೈಆಕ್ಸೈಡ್\u200cನಲ್ಲಿ ಹೈ-ಅಲಾಯ್ ಆಸ್ಟೆನಿಟಿಕ್ ಸ್ಟೀಲ್\u200cಗಳನ್ನು ವೆಲ್ಡಿಂಗ್ ಮಾಡಲು ವಿನ್ಯಾಸಗೊಳಿಸಲಾದ ವೆಲ್ಡಿಂಗ್ ತಂತಿಗಳು ಟೈಟಾನಿಯಂ, ನಿಯೋಬಿಯಂ ಮತ್ತು ಫೆರಿಟೈಜರ್\u200cಗಳ ಅಂಶಗಳಾದ ಸಿಲಿಕಾನ್, ಅಲ್ಯೂಮಿನಿಯಂ, ಕ್ರೋಮಿಯಂನ ಹೆಚ್ಚಿದ ಅಂಶದಿಂದಾಗಿ ಅಗತ್ಯವಾದ ತುಕ್ಕು ನಿರೋಧಕತೆ ಮತ್ತು ಯಾಂತ್ರಿಕ ಗುಣಲಕ್ಷಣಗಳನ್ನು ಒದಗಿಸುತ್ತವೆ. ಉದಾ.

ಹೊಳೆಯುವ, ನಾಶವಾಗದ ಉಕ್ಕಿನ ಉತ್ಪನ್ನಗಳನ್ನು ಕ್ರೋಮಿಯಂ, ಮಾಲಿಬ್ಡಿನಮ್, ಟಂಗ್\u200cಸ್ಟನ್ ಮತ್ತು ಮಿಶ್ರಲೋಹದಿಂದ ಲೇಪಿಸಲಾಗುತ್ತದೆ, ಇವುಗಳ ಮಿಶ್ರಲೋಹವು ಶಕ್ತಿಯನ್ನು ಸೇರಿಸಲು ಅಗತ್ಯವಾದ ಸೇರ್ಪಡೆಗಳನ್ನು ಹೊಂದಿರುತ್ತದೆ, ತುಕ್ಕುಗೆ ಪ್ರತಿರೋಧ ಮತ್ತು ತಾಪಮಾನ ಬದಲಾವಣೆಗಳು, ಅವುಗಳೆಂದರೆ:

- ಕೋಬಾಲ್ಟ್;

- ಅಲ್ಯೂಮಿನಿಯಂ

- ಟೈಟಾನಿಯಂ;

- ತಾಮ್ರ

- ಮ್ಯಾಂಗನೀಸ್;

- ನಿಕ್ಕಲ್

- ಕ್ರೋಮ್;

- ವೆನಾಡಿಯಮ್;

- ಮಾಲಿಬ್ಡಿನಮ್;

- ಸಿಲಿಕಾನ್.

ಉಕ್ಕಿನ ಉದ್ದೇಶವನ್ನು ಅವಲಂಬಿಸಿ, ಇದು ಅದರ ತಾಂತ್ರಿಕ ಗುಣಲಕ್ಷಣಗಳನ್ನು ಸುಧಾರಿಸುವ ಮತ್ತು ಅದಕ್ಕೆ ಹೊಳಪು ಮತ್ತು ನಯವಾದ ಮೇಲ್ಮೈಯನ್ನು ನೀಡುವ ಇತರ ವಸ್ತುಗಳನ್ನು ಒಳಗೊಂಡಿರಬಹುದು.

ಸ್ಟೇನ್ಲೆಸ್ ಸ್ಟೀಲ್ ಉತ್ಪನ್ನದ ಅನುಸರಣೆಯನ್ನು 20 ° C ತಾಪಮಾನದಲ್ಲಿ ಪರಿಶೀಲಿಸಲಾಗುತ್ತದೆ. ಜರ್ಮನ್ ಇನ್ಸ್ಟಿಟ್ಯೂಟ್ ಫಾರ್ ಸ್ಟ್ಯಾಂಡರ್ಡೈಸೇಶನ್ ವ್ಯವಸ್ಥೆಯನ್ನು ರಚಿಸಿದೆ, ಅದರ ಮೂಲಕ ಆಸ್ಟೆನಿಟಿಕ್ ಸ್ಟೀಲ್\u200cಗಳನ್ನು ವರ್ಗಗಳಾಗಿ ವಿಂಗಡಿಸಲಾಗಿದೆ. ಎ 2 ಮತ್ತು ಎ 3 ಕ್ರೋಮಿಯಂ-ನಿಕಲ್ ಸ್ಟೀಲ್\u200cಗಳ ವರ್ಗಗಳಾಗಿವೆ, ಎ 4 ಮತ್ತು ಎ 5 ಕ್ರೋಮಿಯಂ ನಿಕಲ್ ಮತ್ತು ಮಾಲಿಬ್ಡಿನಮ್ ಸ್ಟೀಲ್ಗೆ ಸೇರಿದ ವರ್ಗಗಳಾಗಿವೆ. ಈ ಉಕ್ಕುಗಳ ನಿರ್ದಿಷ್ಟ ಗುರುತ್ವ ಒಂದೇ ಆಗಿರುತ್ತದೆ. ಇದರ ಹೊರತಾಗಿಯೂ, ವರ್ಗ ಸಂಖ್ಯೆಯಲ್ಲಿ ಹೆಚ್ಚಳದೊಂದಿಗೆ ಉಕ್ಕಿನ ವಸ್ತುವನ್ನು ಬೆಂಬಲಿಸುವ ಹೊರೆ ಹೆಚ್ಚಾಗುತ್ತದೆ. ತಾಪನದೊಂದಿಗೆ ವಿರೂಪತೆಯ ಶೇಕಡಾವಾರು ಹೆಚ್ಚಾಗುತ್ತದೆ. ಯಾಂತ್ರಿಕ ಹಾನಿ ಬಲವಾದ, ನಿರ್ದೇಶಿತ ಪ್ರಭಾವದ ಬಲದಿಂದ ಅಥವಾ ವಿಶೇಷ ಉಪಕರಣಗಳ ಬಳಕೆಯಿಂದ ಮಾತ್ರ ಸಂಭವಿಸಬಹುದು - ಪ್ರೆಸ್ ಅಥವಾ ಪೈಪ್ ಬೆಂಡರ್.

ಶೀತ ಸ್ಥಿತಿಯಲ್ಲಿ, ಉಕ್ಕು ಹಿಗ್ಗಿಸುವಿಕೆ ಮತ್ತು ಇತರ ರೀತಿಯ ವಿರೂಪಗಳಿಗೆ ಬಹಳ ನಿರೋಧಕವಾಗಿದೆ. ಅವಳು ಪ್ರತಿರೋಧದ ಹೆಚ್ಚಿನ ಗುಣಾಂಕವನ್ನು ಹೊಂದಿದ್ದಾಳೆ. ಬಿಸಿ ಮಾಡಿದಾಗ, ಈ ಗುಣಾಂಕವು ಅರ್ಧದಷ್ಟು ಕಡಿಮೆಯಾಗುತ್ತದೆ, ಉಕ್ಕಿನ ವರ್ಗವನ್ನು ಲೆಕ್ಕಿಸದೆ, ಇದು ಬಹುತೇಕ ಸಮಾನವಾಗಿರುತ್ತದೆ.

ಆಸ್ಟೆನಿಟಿಕ್ ಸ್ಟೀಲ್\u200cಗಳ ಕರಗುವ ಉಷ್ಣತೆಯು 1800 ° C ತಾಪಮಾನದಲ್ಲಿ ಸಂಭವಿಸುತ್ತದೆ ಎಂದು ಗಮನಿಸಿದರೆ, 850 ° C ಗೆ ಬಿಸಿಮಾಡಿದಾಗ ಅದರ ತಣಿಸುವಿಕೆಯು ಸಂಭವಿಸುತ್ತದೆ ಎಂಬುದನ್ನು ಗಮನಿಸಬೇಕಾದ ಅಂಶವಾಗಿದೆ. 1000 above C ಗಿಂತ ಹೆಚ್ಚು ಬಿಸಿಯಾದಾಗ ಆಸ್ಟೆನೈಸೇಶನ್ ಸಂಭವಿಸುತ್ತದೆ. ಸೂಚಕಗಳನ್ನು 300 °, 400 ° ಮತ್ತು 500 ° C ತಾಪಮಾನದಲ್ಲಿ ಪರಿಶೀಲಿಸಲಾಗುತ್ತದೆ.

ಲೋಹದ ಫೆನ್ಸಿಂಗ್ ಅನ್ನು ಜೋಡಿಸುವಾಗ, ಸಂಯೋಜಿತ ಲೋಹದ ಉತ್ಪನ್ನಗಳನ್ನು ರಚಿಸುವಾಗ, 2 ರೀತಿಯ ವೆಲ್ಡಿಂಗ್ ಅನ್ನು ಬಳಸಲಾಗುತ್ತದೆ. ಉಕ್ಕು ಉತ್ತಮ ಮತ್ತು ಅತ್ಯುತ್ತಮ ವೆಲ್ಡಿಂಗ್ ಗುಣಲಕ್ಷಣಗಳನ್ನು ಹೊಂದಿದೆ ಎಂಬ ವಾಸ್ತವದ ಹೊರತಾಗಿಯೂ, ಆರ್ಕ್ ಮತ್ತು ಗ್ಯಾಸ್ ವೆಲ್ಡಿಂಗ್ ನಡುವಿನ ಆಯ್ಕೆಯನ್ನು ಅರ್ಥಮಾಡಿಕೊಳ್ಳುವುದು ಅವಶ್ಯಕ, ಏಕೆಂದರೆ ವೆಲ್ಡಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ವೆಲ್ಡ್ ಸೀಮ್\u200cನ ಪಕ್ಕದಲ್ಲಿರುವ ಲೋಹವು ಅದರ ರಚನೆಯನ್ನು ಬದಲಾಯಿಸುತ್ತದೆ, ಇದು ಲೋಹದ ನೋಟ ಮತ್ತು ಸೂಕ್ಷ್ಮತೆಗೆ ಪರಿಣಾಮ ಬೀರುತ್ತದೆ. ನಿರಂತರ ತಾಪನದೊಂದಿಗೆ, 900 ° C ಗಿಂತ ಸ್ವಲ್ಪ ಹೆಚ್ಚಿನ ತಾಪಮಾನದಲ್ಲಿ ಮಾಪಕವು ಕಾಣಿಸಿಕೊಳ್ಳುತ್ತದೆ, ಆವರ್ತಕ ತಾಪನದೊಂದಿಗೆ, ಅದರ ಅಭಿವ್ಯಕ್ತಿಯನ್ನು ತಪ್ಪಿಸಲು, ತಾಪನವನ್ನು 100 ° C ರಷ್ಟು ಕಡಿಮೆ ಮಾಡಬೇಕು.

ಆಸ್ಟೆನಿಟಿಕ್ ಸ್ಟೀಲ್\u200cಗಳನ್ನು ವೆಲ್ಡಿಂಗ್ ಮಾಡುವ ತಂತ್ರಜ್ಞಾನ

ಸ್ಟೇನ್ಲೆಸ್ ಆಸ್ಟೆನಿಟಿಕ್ ಸ್ಟೀಲ್ ಸುಮಾರು 2000 ° C ತಾಪಮಾನದಲ್ಲಿ ಕರಗುತ್ತದೆ. ಆದರೆ, ಇದರ ಹೊರತಾಗಿಯೂ, ಅದರ ಸಂಯೋಜನೆಯಲ್ಲಿ ಕಡಿಮೆ ಇಂಗಾಲದ ಅಂಶವು ಅತ್ಯುತ್ತಮವಾದ ಬೆಸುಗೆಯನ್ನು ನೀಡುತ್ತದೆ. ವೆಲ್ಡಿಂಗ್ ಯಂತ್ರಗಳ ತಾಪಮಾನವು ಅಷ್ಟು ಹೆಚ್ಚಿಲ್ಲ, ವೆಲ್ಡಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಪ್ರಮಾಣವು ರೂಪುಗೊಳ್ಳುತ್ತದೆ. ಸ್ಟೇನ್ಲೆಸ್ ಸ್ಟೀಲ್ ಅನ್ನು ಬಿಸಿ ಮಾಡುವಾಗ ಯಾವುದೇ ಅಹಿತಕರ ವಾಸನೆಗಳಿಲ್ಲ. ವಾರ್\u200cಪೇಜ್ ಮತ್ತು ಇಂಟರ್\u200cಗ್ರಾನ್ಯುಲರ್ ತುಕ್ಕು ತಪ್ಪಿಸಲು, ವೇಗದ ವೆಲ್ಡಿಂಗ್ ವಿಧಾನಗಳನ್ನು ಬಳಸಲಾಗುತ್ತದೆ.

ತಪ್ಪಾಗಿ ಆಯ್ಕೆಮಾಡಿದ ವೆಲ್ಡಿಂಗ್ ಪ್ರಕ್ರಿಯೆ ಮತ್ತು ಕೂಲಿಂಗ್ ಮೋಡ್ ಅನಪೇಕ್ಷಿತ ಪರಿಣಾಮಗಳಿಗೆ ಕಾರಣವಾಗಬಹುದು. ವೆಲ್ಡಿಂಗ್ ಸಮಯದಲ್ಲಿ, ವೆಲ್ಡಿಂಗ್ ವಲಯವನ್ನು ಮಾತ್ರ ಬಿಸಿಮಾಡಲಾಗುತ್ತದೆ, ಆದರೆ ಪಕ್ಕದ ಲೋಹದ ವಿಭಾಗಗಳು ಸಹ. ಅವುಗಳ ತಾಪಮಾನವು 700 ° C ತಲುಪಬಹುದು, ಈ ತಾಪಮಾನದಲ್ಲಿ, ಕ್ರೋಮಿಯಂ ಕೊಳೆಯುತ್ತದೆ, ಇದು ನಿಧಾನವಾಗಿ ತಂಪಾಗಿಸಿದ ನಂತರ, ಅದರ ಕಾರ್ಬೈಡ್\u200cಗಳ ಮಳೆಗೆ ಕಾರಣವಾಗುತ್ತದೆ. ಕಾರ್ಬೈಡ್ ಶೇಖರಣಾ ಸ್ಥಳಗಳಲ್ಲಿನ ಉಕ್ಕಿನ ಆಸ್ಟೆನಿಟಿಕ್ ರಚನೆಯು ದುರ್ಬಲಗೊಳ್ಳುತ್ತದೆ, ಇದು ಎಲ್ಲದರಲ್ಲೂ ಇಳಿಕೆಗೆ ಕಾರಣವಾಗುತ್ತದೆ ತಾಂತ್ರಿಕ ವಿಶೇಷಣಗಳು ಮತ್ತು ಸಿದ್ಧಪಡಿಸಿದ ಲೋಹದ ನೋಟವನ್ನು ಅಸಹ್ಯವಾಗಿ ಪರಿಣಾಮ ಬೀರುತ್ತದೆ.

ಕ್ರೋಮಿಯಂನ ಆಕ್ಸಿಡೀಕರಣವು ವಕ್ರೀಭವನದ ನಿಯೋಪ್ಲಾಸಂನೊಂದಿಗೆ ಇರಬಹುದು. ಹೆಚ್ಚಾಗಿ, ಕ್ರೋಮಿಯಂ ಆಕ್ಸೈಡ್ ಸೀಮ್ ಒಳಗೆ ಉಳಿಯುತ್ತದೆ. ಇದರ ಕರಗುವ ಉಷ್ಣತೆಯು ಸ್ಟೇನ್\u200cಲೆಸ್ ಸ್ಟೀಲ್ಗಿಂತ 100-200 ° C ಹೆಚ್ಚಾಗಿದೆ. ರೇಖೀಯ ವಿಸ್ತರಣೆಯ ಹೆಚ್ಚಿನ ಗುಣಾಂಕವನ್ನು ಹೊಂದಿರುವ ಉಕ್ಕಿನ ಕಡಿಮೆ ಉಷ್ಣ ವಾಹಕತೆಯು ಶಾಖ-ಪೀಡಿತ ವಲಯದಲ್ಲಿ ಉದ್ವೇಗವನ್ನು ಸೃಷ್ಟಿಸುತ್ತದೆ. ಗ್ಯಾಸ್ ವೆಲ್ಡಿಂಗ್ ಉಪಕರಣಗಳ ಕಡಿಮೆ ತೀವ್ರತೆ, ಲೋಹದ ತಾಪನವು ಕ್ರಮೇಣ ಸಂಭವಿಸಿದಾಗ, ತಾಪನ ಪ್ರದೇಶವು ಹೆಚ್ಚಾಗುತ್ತದೆ ಎಂಬ ಅಂಶಕ್ಕೆ ಕಾರಣವಾಗುತ್ತದೆ. ಇದು ಲೋಹದ ಸ್ವಲ್ಪ, ನಿಧಾನವಾಗಿ ತಂಪಾಗಿಸಲು ಕೊಡುಗೆ ನೀಡುತ್ತದೆ, ಇದು ಕ್ರೋಮಿಯಂ ಆಕ್ಸಿಡೀಕರಣ ಉತ್ಪನ್ನಗಳ ಮಳೆಗೆ ಕಾರಣವಾಗುತ್ತದೆ. ಟೊಳ್ಳಾದ ಪೈಪ್ ಅನ್ನು ಬೆಸುಗೆ ಹಾಕುವಾಗ, ಆಕ್ಸಿಡೀಕರಣ ಉತ್ಪನ್ನಗಳು ಅದರೊಳಗೆ ವೆಲ್ಡ್ನ ಹಿಂದೆ ಕಾಣಿಸಿಕೊಳ್ಳುತ್ತವೆ (ಪೈಪ್ ಕುಹರದ ಗಾಳಿಯ ಮುಕ್ತ ಪ್ರವೇಶದ ಸ್ಥಿತಿಯಲ್ಲಿ).

ಸ್ಟೇನ್ಲೆಸ್ ಸ್ಟೀಲ್ಗಾಗಿ ಆರ್ಕ್ ವೆಲ್ಡಿಂಗ್ ಅನ್ನು ಬಳಸುವುದು ಹೆಚ್ಚು ಸೂಕ್ತವಾಗಿದೆ, ಏಕೆಂದರೆ ಈ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಸೀಮ್ ಹೆಚ್ಚು ಸಮನಾಗಿರುತ್ತದೆ, ಸಂಪರ್ಕವು ವಿಶ್ವಾಸಾರ್ಹವಾಗಿದೆ ಮತ್ತು ಉಕ್ಕು ಅದರ ಆರಂಭಿಕ ತಾಂತ್ರಿಕ ಗುಣಲಕ್ಷಣಗಳನ್ನು ಉಳಿಸಿಕೊಂಡಿದೆ.

ಸಣ್ಣ ದಪ್ಪದ ಭಾಗಗಳನ್ನು 2 ಮಿಮೀ ಮೀರದಂತೆ ಜೋಡಿಸುವಾಗ ಗ್ಯಾಸ್ ವೆಲ್ಡಿಂಗ್ ಅನ್ನು ಸಮರ್ಥಿಸಲಾಗುತ್ತದೆ. ವೆಲ್ಡಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯು ಇಂಗಾಲದ ಉಕ್ಕುಗಳಿಗೆ ಬಳಸುವ ತಾಪಮಾನ ಮತ್ತು ಜ್ವಾಲೆಯ ತೀವ್ರತೆಯಲ್ಲಿ ಹೋಲುತ್ತದೆ. ವೆಲ್ಡಿಂಗ್ ಫಿಲ್ಲರ್ ವಸ್ತುವು ಸ್ಟೇನ್ಲೆಸ್ ಸ್ಟೀಲ್ನಂತೆಯೇ ಸಂಯೋಜನೆಯನ್ನು ಹೊಂದಿರುವ ತಂತಿಯಾಗಿದೆ. ಇದು ಟೈಟಾನಿಯಂ ಅಥವಾ ನಿಯೋಬಿಯಂ ಅನ್ನು ಹೊಂದಿದ್ದರೆ, ಇದು ಕ್ರೋಮಿಯಂ ಕಾರ್ಬೈಡ್\u200cಗಳ ಮಳೆಯ ಪ್ರಮಾಣವನ್ನು ಕಡಿಮೆ ಮಾಡುತ್ತದೆ.

ಅವೆಲ್ಲವೂ ಹೆಚ್ಚಿನ ಮಿಶ್ರಲೋಹದ ಉಕ್ಕುಗಳ ವರ್ಗಕ್ಕೆ ಸೇರಿದವು. ತುಂಬಾ ಒಳ್ಳೆಯದು, ಪೂರ್ವ ತಾಪನ ಮತ್ತು ನಂತರದ ಶಾಖ ಚಿಕಿತ್ಸೆ ಅಗತ್ಯವಿಲ್ಲ. ನಿಯಮದಂತೆ, ಅವುಗಳು ಒಲವು ತೋರುವುದಿಲ್ಲ ಮತ್ತು ಈ ಆಸ್ತಿ ಸ್ಟೀಲ್\u200cಗಳಿಗೆ ತಾನೇ ಅನ್ವಯಿಸುತ್ತದೆ ಮತ್ತು ವೆಲ್ಡ್ಸ್\u200cಗೆ ಅನ್ವಯಿಸುವುದಿಲ್ಲ.

ಆಸ್ಟೆನಿಟಿಕ್ ಸ್ಟೀಲ್\u200cಗಳು 17% Cr ಮತ್ತು ಹೆಚ್ಚಿನದನ್ನು ಒಳಗೊಂಡಿರುತ್ತವೆ. ಅಂತಹ ಉಕ್ಕುಗಳು ಸ್ಥಿರವಾದ ಸ್ಥಿತಿಗೆ ಪರಿವರ್ತನೆಯ ಹೆಚ್ಚಿನ ಉದ್ದ, ಕಠಿಣತೆ ಮತ್ತು ನಿಯತಾಂಕಗಳನ್ನು ಹೊಂದಿವೆ. ಅನೆಲ್ಡ್ ಸ್ಥಿತಿಯಲ್ಲಿ, ಅವು ಹೆಚ್ಚಿನ ಇಳುವರಿ ಸೂಚ್ಯಂಕವನ್ನು ಹೊಂದಿವೆ ಮತ್ತು ಅಗತ್ಯವಿದ್ದರೆ, ಈ ಉಕ್ಕುಗಳನ್ನು ವಿರೂಪಗೊಳಿಸುವಿಕೆಯೊಂದಿಗೆ ದುರ್ಬಲಗೊಳಿಸುವ ಭಯವಿಲ್ಲದೆ ಬಲಪಡಿಸಬಹುದು.

ವೆಲ್ಡಿಂಗ್ಗಾಗಿ ಆಸ್ಟೆನಿಟಿಕ್ ಸ್ಟೀಲ್\u200cಗಳ ಪ್ರಮುಖ ಶ್ರೇಣಿಗಳನ್ನು ಮತ್ತು ರಾಸಾಯನಿಕ ಸಂಯೋಜನೆ

ರಷ್ಯಾದ ಮಾನದಂಡಗಳ ಪ್ರಕಾರ, ಬೆಸುಗೆ ಹಾಕಿದ ಆಸ್ಟೆನಿಟಿಕ್ ಸ್ಟೀಲ್\u200cಗಳ ಮುಖ್ಯ ಶ್ರೇಣಿಗಳೆಂದರೆ: 12X17, 15X6SU, 10X13SU, 15X11MF, 15X25T, 08X18H10, 12X18H9, 12X18H9T, 08X18H10T, 12X21H5N, 17X17M17T2, 08X17T17, 08X17T2, 08X17T17X ಮೇಲಿನ ಶ್ರೇಣಿಗಳ ಜೊತೆಗೆ, ಆಸ್ಟೆನಿಟಿಕ್ ಸ್ಟೀಲ್\u200cಗಳು ಮತ್ತು ಮಿಶ್ರಲೋಹಗಳು ಸಹ ಇವೆ, ಆದರೆ ಅವುಗಳ ವಿಶೇಷ ಗುಣಲಕ್ಷಣಗಳಿಂದಾಗಿ ಅವು ಕಷ್ಟಕರವಾಗಿವೆ.

ಆಸ್ಟೆನಿಟಿಕ್ ಸ್ಟೀಲ್\u200cಗಳ ಬೆಸುಗೆ ಹಾಕುವಿಕೆಯ ಮೇಲೆ ರಾಸಾಯನಿಕ ಸಂಯೋಜನೆಯ ಪರಿಣಾಮ

ಆಸ್ಟೆನಿಟಿಕ್ ಕ್ರೋಮಿಯಂ-ನಿಕಲ್ ಸ್ಟೀಲ್\u200cಗಳ ಮುಖ್ಯ ಪ್ರಕಾರವೆಂದರೆ ಎಕ್ಸ್ 18 ಹೆಚ್ 10. ಅಂತಹ ಉಕ್ಕುಗಳ ರಚನೆಯು ಆಸ್ಟೆನಿಟಿಕ್ ಆಗಿದೆ, ಇದರಲ್ಲಿ ಡೆಲ್ಟಾ ಫೆರೈಟ್ (ಸುಮಾರು 2-7%) ಸೇರ್ಪಡೆಯಾಗಿದೆ. ಸುಮಾರು 8% ನಿಕಲ್ ಅಂಶದೊಂದಿಗೆ, ಉಕ್ಕನ್ನು ಪ್ಲಾಸ್ಟಿಕ್ ವಿರೂಪಕ್ಕೆ ಒಳಪಡಿಸಿದರೆ ಆಸ್ಟೆನೈಟ್ ಅನ್ನು ಭಾಗಶಃ ಕೋಣೆಯ ಉಷ್ಣಾಂಶದಲ್ಲಿ ಮಾರ್ಟೆನ್ಸೈಟ್ ಆಗಿ ಪರಿವರ್ತಿಸಲಾಗುತ್ತದೆ.

ಶಾಖ-ನಿರೋಧಕ ಆಸ್ಟೆನಿಟಿಕ್ ಸ್ಟೀಲ್\u200cಗಳು 25% ಕ್ರೋಮಿಯಂ ಅನ್ನು ಹೊಂದಿರುತ್ತವೆ, ಮತ್ತು ನಿಕ್ಕಲ್ ಅಂಶವು 38% ತಲುಪಬಹುದು. ಉಕ್ಕನ್ನು ಸಿಲಿಕಾನ್ (ಸುಮಾರು 1%), ಅಥವಾ ಅಲ್ಯೂಮಿನಿಯಂನೊಂದಿಗೆ ಬೆರೆಸುವ ಮೂಲಕ ಉಕ್ಕಿನ ಶಾಖ ನಿರೋಧಕತೆಯನ್ನು ಹೆಚ್ಚಿಸಲಾಗುತ್ತದೆ.

ಆಸ್ಟೆನಿಟಿಕ್ ಸ್ಟೀಲ್\u200cಗಳಲ್ಲಿನ ವೆಲ್ಡ್ಸ್\u200cನ ಲೋಹದ ರಚನೆಯನ್ನು ಷೆಫ್ಲರ್ ರೇಖಾಚಿತ್ರದಲ್ಲಿ ತೋರಿಸಲಾಗಿದೆ. ರೇಖಾಚಿತ್ರವು ಲೋಹದ ರಚನೆಯ ಕ್ರೋಮಿಯಂ ಮತ್ತು ನಿಕ್ಕಲ್ನ ಸಮಾನತೆಯ ಮೇಲೆ ಅವಲಂಬನೆಯನ್ನು ತೋರಿಸುತ್ತದೆ. ಆದರೆ, ರೇಖಾಚಿತ್ರದಲ್ಲಿ ಸೂಚಿಸಲಾದ ಅಂಶಗಳ ಜೊತೆಗೆ, 0.6 ರ ಗುಣಾಂಕಗಳನ್ನು ಹೊಂದಿರುವ ತಾಮ್ರದ ಶೇಕಡಾವಾರು ಮತ್ತು 10-30 ಗುಣಾಂಕ ಹೊಂದಿರುವ ಸಾರಜನಕವನ್ನು ನಿಕ್ಕಲ್ ಸಮಾನವನ್ನು ಲೆಕ್ಕಾಚಾರ ಮಾಡಲು ಅಭಿವ್ಯಕ್ತಿಯಲ್ಲಿ ಬಳಸಬಹುದು. ಮತ್ತು ಕ್ರೋಮಿಯಂಗೆ ಸಮಾನವಾದ ಲೆಕ್ಕಾಚಾರದ ಸೂತ್ರದಲ್ಲಿ, ಟಂಗ್\u200cಸ್ಟನ್\u200cನ ಶೇಕಡಾವಾರು ಗುಣಾಂಕ 0.5 ಮತ್ತು ಟೈಟಾನಿಯಂ 2-5 ಆಗಿದೆ.

ಷೆಫ್ಲರ್ ರೇಖಾಚಿತ್ರವನ್ನು ಸಾಮಾನ್ಯವಾಗಿ ಷರತ್ತುಗಳಿಗಾಗಿ ಬಳಸಲಾಗುತ್ತದೆ. ಇತರ ರೀತಿಯ ವೆಲ್ಡಿಂಗ್ ಬಳಸುವಾಗ, ವೆಲ್ಡ್ ಲೋಹದ ರಚನೆಯು ರೇಖಾಚಿತ್ರದಲ್ಲಿ ತೋರಿಸಿದಕ್ಕಿಂತ ಭಿನ್ನವಾಗಿರುತ್ತದೆ.

ಶೀತ ಮತ್ತು ಬಿಸಿ ಬಿರುಕುಗಳ ರಚನೆಯನ್ನು ತಡೆಯುವುದು ಮುಖ್ಯ ಉದ್ದೇಶ. ವೆಲ್ಡ್ ಲೋಹದ ಒಲವು ಉಕ್ಕಿನಲ್ಲಿರುವ ಫೆರೈಟ್ ಅಂಶವನ್ನು ಅವಲಂಬಿಸಿರುತ್ತದೆ ಎಂದು ಪ್ರಾಯೋಗಿಕವಾಗಿ ಸ್ಥಾಪಿಸಲಾಯಿತು. ಫೆರೈಟ್ ಅಂಶವು 2-6% ವ್ಯಾಪ್ತಿಯಲ್ಲಿರುವಾಗ, ಬಿರುಕುಗೊಳಿಸುವ ಅಪಾಯವು ಗಮನಾರ್ಹವಾಗಿ ಕಡಿಮೆಯಾಗುತ್ತದೆ.

ಸಂಶೋಧಕ ಡೆಲಾಂಗ್ ಷೆಫ್ಲರ್ ರೇಖಾಚಿತ್ರವನ್ನು ಪರಿಷ್ಕರಿಸಿದರು. ಆದರೆ 30 ರ ಗುಣಾಂಕದೊಂದಿಗೆ ಸಾರಜನಕದ ಶೇಕಡಾವಾರು ಪ್ರಮಾಣವನ್ನು ಗಣನೆಗೆ ತೆಗೆದುಕೊಳ್ಳುವಾಗ ಫೆರೈಟ್ ಘಟಕದ ವಿಷಯವು ಗಮನಾರ್ಹವಾಗಿ ಬದಲಾಗುತ್ತದೆ. ಇದನ್ನು ಗಣನೆಗೆ ತೆಗೆದುಕೊಳ್ಳಬೇಕು (ರಕ್ಷಾಕವಚ ಅನಿಲಗಳಲ್ಲಿ ಬೆಸುಗೆ ಹಾಕುವುದು, ಸೇವಿಸಬಹುದಾದ ವಿದ್ಯುದ್ವಾರದೊಂದಿಗೆ ಬೆಸುಗೆ ಮತ್ತು ಸೇವಿಸಲಾಗದ). ಆದ್ದರಿಂದ, ಡೆಲಾಂಗ್ ರೇಖಾಚಿತ್ರವು ಸಹ ಸಂಪೂರ್ಣವಲ್ಲ.

ಅಂದಾಜು ಫೆರೈಟ್ ವಿಷಯವನ್ನು ಮೌಲ್ಯಮಾಪನ ಮಾಡಲು, ಸೆಫೇರಿಯನ್ ಈ ಕೆಳಗಿನ ಅಭಿವ್ಯಕ್ತಿಯನ್ನು ಪಡೆದರು: x \u003d 3 * (Cr-eq - 0.93Ni-eq - 6.7),%

ಅಗತ್ಯವಾದ ಪ್ರಮಾಣದ ಫೆರೈಟ್ (2-6%) ಇರುವಿಕೆಯು ಆಸ್ಟೆನಿಟಿಕ್ ಸ್ಟೀಲ್\u200cಗಳನ್ನು ಬೆಸುಗೆ ಮಾಡುವಾಗ ಬಿರುಕುಗಳ ಅನುಪಸ್ಥಿತಿಯ ಸಮಸ್ಯೆಯನ್ನು ಪರಿಹರಿಸಲು ನಮಗೆ ಅನುಮತಿಸುತ್ತದೆ. ಆದರೆ, ಅದೇ ಸಮಯದಲ್ಲಿ, ಫೆರೈಟ್ ವೆಲ್ಡ್ ಲೋಹದ ಉದ್ದವನ್ನು ಕಡಿಮೆ ಮಾಡುತ್ತದೆ, ಸ್ನಿಗ್ಧತೆಯನ್ನು ಕಡಿಮೆ ಮಾಡುತ್ತದೆ, ಪರಿವರ್ತನೆಯ ತಾಪಮಾನವನ್ನು ಹೆಚ್ಚಿಸುತ್ತದೆ ಮತ್ತು ತುಕ್ಕು ಪ್ರತಿರೋಧವನ್ನು ly ಣಾತ್ಮಕವಾಗಿ ಪರಿಣಾಮ ಬೀರುತ್ತದೆ.

ಠೇವಣಿ ಮಾಡಿದ ಲೋಹದಲ್ಲಿ, ಮೈಕ್ರೊಕ್ರ್ಯಾಕ್\u200cಗಳ ಜೊತೆಗೆ, ಇತರರು ಸಹ ರಚಿಸಬಹುದು. ಮತ್ತು ಉಕ್ಕಿನ ಸಂಯೋಜನೆಯಲ್ಲಿರುವ ಸಲ್ಫೈಡ್\u200cಗಳು ಮತ್ತು ಆಕ್ಸೈಡ್\u200cಗಳು ಹೆಚ್ಚಿನ ಸ್ನಿಗ್ಧತೆಯಿಂದಾಗಿ ದ್ರವ ವೆಲ್ಡ್ ಪೂಲ್\u200cನ ಮೇಲ್ಮೈಗೆ ತೇಲುವಂತಿಲ್ಲ ಎಂಬ ಅಂಶದೊಂದಿಗೆ ಅವು ಸಂಪರ್ಕ ಹೊಂದಿವೆ. ಆದ್ದರಿಂದ, ಕರಗಿದ ಲೋಹದ ಸ್ನಿಗ್ಧತೆಯನ್ನು ಕಡಿಮೆ ಮಾಡಲು, ಸಿಲಿಕಾನ್\u200cನೊಂದಿಗೆ ಉಕ್ಕನ್ನು 0.3-0.7% ಪ್ರಮಾಣದಲ್ಲಿ ಮಿಶ್ರ ಮಾಡಲು ಸೂಚಿಸಲಾಗುತ್ತದೆ.

ಆಸ್ಟೆನಿಟಿಕ್ ಕ್ರೋಮಿಯಂ ಸ್ಟೀಲ್\u200cಗಳ ವೆಲ್ಡಿಂಗ್ ಸಮಯದಲ್ಲಿ ಲೋಹದಲ್ಲಿನ ರಚನಾತ್ಮಕ ಬದಲಾವಣೆಗಳು

ತಾಪನ ವಲಯದಲ್ಲಿ ಆಸ್ಟೆನಿಟಿಕ್ ಸ್ಟೀಲ್\u200cಗಳನ್ನು ಬೆಸುಗೆ ಹಾಕಿದಾಗ, ಧಾನ್ಯಗಳ ಬೆಳವಣಿಗೆ ಕಂಡುಬರುತ್ತದೆ. ಮತ್ತು ಇದು ಕೆಲಸ ಮಾಡದವರಿಗಿಂತ ಹೆಚ್ಚು ಸರಾಗವಾಗಿ ನಡೆಯುತ್ತದೆ ರಚನಾತ್ಮಕ ಉಕ್ಕುಗಳು. ಆದರೆ, ಕಾರ್ಬೈಡ್ ಹಂತದ ರೂಪದಲ್ಲಿ ಇದಕ್ಕೆ ಅಡಚಣೆ ಇದ್ದರೆ, ನಂತರ ಧಾನ್ಯಗಳ ಬೆಳವಣಿಗೆ ಸಂಭವಿಸುವುದಿಲ್ಲ.

ಅಧಿಕ ತಾಪನ ವಲಯದಲ್ಲಿ, ಧಾನ್ಯಗಳ ಬೆಳವಣಿಗೆಯ ಜೊತೆಗೆ, ಕಾರ್ಬೈಡ್ ಹಂತವು ಕರಗುತ್ತದೆ, ಬಹುಪಾಲು, ಇದು Cr23 C6 ಕಾರ್ಬೈಡ್ ಆಗಿದೆ. ಕ್ರೋಮಿಯಂ ಕಾರ್ಬೈಡ್\u200cಗಳ ಜೊತೆಗೆ, ಇತರ ಸ್ಥಿರಗೊಳಿಸುವ ಲೋಹಗಳ ಕಾರ್ಬೈಡ್\u200cಗಳಾದ ಟೈಟಾನಿಯಂ, ನಿಯೋಬಿಯಂ ಮತ್ತು ವೆನಾಡಿಯಮ್ ಸಹ ರೂಪುಗೊಳ್ಳುತ್ತವೆ. ಸಿಆರ್ 23 ಸಿ 6 ಕಾರ್ಬೈಡ್\u200cಗಳ ಜೊತೆಗೆ, ಕ್ರೋಮಿಯಂ ನೈಟ್ರೈಡ್\u200cಗಳು ಸಿಆರ್ 2 ಎನ್ ಮತ್ತು ಸಿಆರ್ 7 ಸಿ 3 ಕಾರ್ಬೈಡ್\u200cಗಳು ಕಾಣಿಸಿಕೊಳ್ಳುತ್ತವೆ. ಕಾರ್ಬೈಡ್\u200cಗಳ ಒಂದು ಭಾಗದ ವಿಸರ್ಜನೆಯು ಧಾನ್ಯದ ಗಡಿಯುದ್ದಕ್ಕೂ ಈ ಕಾರ್ಬೈಡ್\u200cಗಳ ತೆಳುವಾದ ಫಿಲ್ಮ್\u200cಗಳ ರಚನೆಗೆ ಕಾರಣವಾಗುತ್ತದೆ. ಈ ಕಾರಣದಿಂದಾಗಿ, ಉಕ್ಕು ಅಂತರ್ಜಾಲ ತುಕ್ಕುಗೆ ಹೆಚ್ಚು ಒಳಗಾಗುತ್ತದೆ.

ಉಕ್ಕನ್ನು ಸ್ಥಿರಗೊಳಿಸುವ ಮೂಲಕ ಈ ರೂಪಾಂತರಗಳನ್ನು ತಪ್ಪಿಸಬಹುದು. ಆದರೆ ಎಲೆಕ್ಟ್ರೋಸ್ಲಾಗ್ ವೆಲ್ಡಿಂಗ್, ಅಥವಾ ಮುಳುಗಿದ-ಆರ್ಕ್ ವೆಲ್ಡಿಂಗ್ (ಹೆಚ್ಚಿನ-ಕಾರ್ಯಕ್ಷಮತೆ) ನಂತಹ ವೆಲ್ಡಿಂಗ್ ಅನ್ನು ಬಳಸುವ ಸಂದರ್ಭದಲ್ಲಿ, ಸ್ಥಿರೀಕರಣವು ಸಹ ಅಂತರ್ಜಾಲ ತುಕ್ಕು ಸಮಸ್ಯೆಯನ್ನು ಪರಿಹರಿಸುವುದಿಲ್ಲ.

ಅಲ್ಪ ಪ್ರಮಾಣದ ಸಾರಜನಕವನ್ನು ಸೇರಿಸುವ ಮೂಲಕ ನೀವು ವೆಲ್ಡ್ ಲೋಹದ ಬಲವನ್ನು ಹೆಚ್ಚಿಸಬಹುದು.

ವೆಲ್ಡಿಂಗ್ ಆಸ್ಟೆನಿಟಿಕ್ ಸ್ಟೀಲ್ನಲ್ಲಿ ತಾಪನ ಮತ್ತು ಶಾಖ ಚಿಕಿತ್ಸೆ

ಆಸ್ಟೆನಿಟಿಕ್ ಸ್ಟೀಲ್\u200cಗಳನ್ನು ಬೆಸುಗೆ ಹಾಕುವಾಗ, ರಚನಾತ್ಮಕ ರೂಪಾಂತರಗಳ ದೃಷ್ಟಿಯಿಂದ ಪೂರ್ವಭಾವಿಯಾಗಿ ಕಾಯಿಸುವುದು ಅನಿವಾರ್ಯವಲ್ಲ. ಆದರೆ, ಕೆಲವು ಸಂದರ್ಭಗಳಲ್ಲಿ, ಆಂತರಿಕ ಒತ್ತಡಗಳನ್ನು ಕಡಿಮೆ ಮಾಡಲು 200 ° C ತಾಪಮಾನಕ್ಕೆ ತಾಪನವನ್ನು ಅನ್ವಯಿಸಿ.

ಅಂತಹ ಉಕ್ಕುಗಳಲ್ಲಿನ ಉಳಿದಿರುವ ಒತ್ತಡಗಳ ಪ್ರಮಾಣವು ಸಾಕಷ್ಟು ದೊಡ್ಡದಾಗಿದೆ, ಈ ಕಾರಣದಿಂದಾಗಿ ಉಕ್ಕಿನ ತುಕ್ಕು ವೈಫಲ್ಯದ ಅಪಾಯವಿದೆ. ಇದನ್ನು ತಪ್ಪಿಸಲು, ಬೆಸುಗೆ ಹಾಕಿದ ಕೀಲುಗಳ ಶಾಖ ಚಿಕಿತ್ಸೆಯನ್ನು ನಡೆಸಲಾಗುತ್ತದೆ.

ಆಂತರಿಕ ಒತ್ತಡಗಳ ಮೌಲ್ಯವನ್ನು ಕಡಿಮೆ ಮಾಡಲು ಮಾತ್ರ ಇದು ಅಗತ್ಯವಿದ್ದರೆ, ನಂತರ 800-850 of C ನ ಉಷ್ಣಾಂಶವನ್ನು ಆಯ್ಕೆ ಮಾಡಲಾಗುತ್ತದೆ. ವೇಳೆ ಬೆಸುಗೆ ಹಾಕಿದ ಕೀಲುಗಳು ಇಂಟರ್ಗ್ರಾನ್ಯುಲರ್ ತುಕ್ಕು ರಚನೆಗೆ ಕೊಡುಗೆ ನೀಡುವ ಮಾಧ್ಯಮದೊಂದಿಗೆ ಸಂಪರ್ಕ, 950-1050. C ತಾಪಮಾನದಲ್ಲಿ ಅನೆಲಿಂಗ್ ಅನ್ನು ನಿರ್ವಹಿಸುವುದು ಸೂಕ್ತವಾಗಿರುತ್ತದೆ. ಕಾರ್ಬೈಡ್ ಫಿಲ್ಮ್\u200cಗಳನ್ನು ಕರಗಿಸಲು ಅನೆಲಿಂಗ್ ಸಹಾಯ ಮಾಡುತ್ತದೆ.

ಶಾಖ ಚಿಕಿತ್ಸೆಯನ್ನು ಮಾಡುವಾಗ, Х18Н8, Х18Н8М2, Х18Н8Т, Х18Н9Б, Х25Н12, Х25Н20 ಪ್ರಕಾರದ ಉಕ್ಕುಗಳು ಉದ್ವೇಗದ ಬಿರುಕುಗಳನ್ನು ರೂಪಿಸುವ ಪ್ರವೃತ್ತಿಯನ್ನು ಹೊಂದಿರುತ್ತವೆ ಎಂಬುದನ್ನು ಗಣನೆಗೆ ತೆಗೆದುಕೊಳ್ಳಬೇಕು.

ಆಸ್ಟೆನಿಟಿಕ್ ಸ್ಟೀಲ್\u200cಗಳ ಗ್ಯಾಸ್ ವೆಲ್ಡಿಂಗ್

ಆಸ್ಟೆನಿಟಿಕ್ ಸ್ಟೀಲ್\u200cಗಳಿಗಾಗಿ, ಬೆಸುಗೆ ಹಾಕಬೇಕಾದ 1 ಮಿಮೀ ದಪ್ಪವನ್ನು ಆಧರಿಸಿ 70-75 ಲೀ / ಗಂ ಸಾಮರ್ಥ್ಯವಿರುವ ಅಸಿಟಲೀನ್-ಆಕ್ಸಿಜನ್ ವೆಲ್ಡಿಂಗ್ ಜ್ವಾಲೆಯನ್ನು ಆಯ್ಕೆ ಮಾಡಲು ಸೂಚಿಸಲಾಗುತ್ತದೆ. ಆಕ್ಸಿಡೇಟಿವ್ ಅನ್ನು ಬಳಸಲು ಶಿಫಾರಸು ಮಾಡುವುದಿಲ್ಲ ಇದನ್ನು ಬಳಸಿದಾಗ, ಕ್ರೋಮ್ ಬಲವಾಗಿ ಉರಿಯುತ್ತದೆ. ಈ ಕೆಳಗಿನ ಶ್ರೇಣಿಗಳಿಗೆ ಆಸ್ಟೆನಿಟಿಕ್ ಸ್ಟೀಲ್\u200cಗಳನ್ನು ಶಿಫಾರಸು ಮಾಡಲಾಗಿದೆ: Sv-02X19H9T, Sv-08X19H10B. ಟೈಟಾನಿಯಂ ಅಥವಾ ನಿಯೋಬಿಯಂನೊಂದಿಗೆ ಡೋಪ್ ಮಾಡಲಾದ ಕಡಿಮೆ ಇಂಗಾಲದ ತಂತಿಯ ಇತರ ಶ್ರೇಣಿಗಳನ್ನು ಸಹ ಬಳಸಲಾಗುತ್ತದೆ. (1-6 ಮಿಮೀ), ತಂತಿಯ ವ್ಯಾಸವನ್ನು ಮೂಲ ಲೋಹದ ವ್ಯಾಸಕ್ಕೆ ಸಮಾನವಾಗಿ ಆಯ್ಕೆ ಮಾಡಲಾಗುತ್ತದೆ.

ಆಗಾಗ್ಗೆ ಬಳಸಲಾಗುತ್ತದೆ, ಉದಾಹರಣೆಗೆ, ಫ್ಲಕ್ಸ್ ಬ್ರಾಂಡ್ NZh-8. ಫ್ಲಕ್ಸ್ ಘಟಕಗಳನ್ನು ದ್ರವ ಗಾಜಿನ ಮೇಲೆ ಬೆರೆಸಲಾಗುತ್ತದೆ ಮತ್ತು ಉತ್ಪನ್ನದ ಬೆಸುಗೆ ಹಾಕಿದ ಅಂಚುಗಳಿಗೆ ಅನ್ವಯಿಸಲಾಗುತ್ತದೆ. ಫ್ಲಕ್ಸ್ ಸಂಪೂರ್ಣವಾಗಿ ಒಣಗಿದ ನಂತರ ವೆಲ್ಡಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯನ್ನು ನಡೆಸಲಾಗುತ್ತದೆ.

ವೆಲ್ಡಿಂಗ್ ಆಸ್ಟೆನಿಟಿಕ್ ಸ್ಟೀಲ್\u200cಗಳನ್ನು ಯಾರಾದರೂ ಮಿತಿಯಿಲ್ಲದೆ ಮಾಡಬಹುದು. ಫಿಲ್ಲರ್ ವಸ್ತುಗಳ ಸಂಯೋಜನೆಯನ್ನು ಸಾಮಾನ್ಯವಾಗಿ ಬೆಸುಗೆ ಹಾಕಿದ ಉಕ್ಕುಗಳ ಸಂಯೋಜನೆಗೆ ಹೋಲುತ್ತದೆ. ತುಕ್ಕು ನಿರೋಧಕತೆಯ ಅವಶ್ಯಕತೆಗಳು ಹೆಚ್ಚಿದ್ದರೆ, ಫೆರೈಟ್ ಬೇಸ್ ಹೊಂದಿರದ ಫಿಲ್ಲರ್ ವಸ್ತುಗಳ ಬಳಕೆ ಸೂಕ್ತವಾಗಿರುತ್ತದೆ.

ಹಲವಾರು ವಿಶೇಷ ಗುಣಲಕ್ಷಣಗಳನ್ನು ಹೊಂದಿರುವ ಆಸ್ಟೆನಿಟಿಕ್ ಸ್ಟೀಲ್\u200cಗಳನ್ನು ಹೆಚ್ಚು ಆಕ್ರಮಣಕಾರಿಯಾದ ಕೆಲಸದ ವಾತಾವರಣದಲ್ಲಿ ಬಳಸಲಾಗುತ್ತದೆ. ತೈಲ ಮತ್ತು ರಾಸಾಯನಿಕ ಕೈಗಾರಿಕೆಗಳ ಉದ್ಯಮಗಳಲ್ಲಿ ವಿದ್ಯುತ್ ಎಂಜಿನಿಯರಿಂಗ್\u200cನಲ್ಲಿ ಇಂತಹ ಮಿಶ್ರಲೋಹಗಳು ಅನಿವಾರ್ಯ.

1

ಆಸ್ಟೆನಿಟಿಕ್ ಮಿಶ್ರಲೋಹಗಳು ಹೆಚ್ಚಿನ ಡೋಪಿಂಗ್ ಮಟ್ಟವನ್ನು ಹೊಂದಿರುವ ಮಿಶ್ರಲೋಹಗಳನ್ನು ಒಳಗೊಂಡಿರುತ್ತವೆ, ಇದು ಸ್ಫಟಿಕೀಕರಣದ ನಂತರ ಸಾಮಾನ್ಯವಾಗಿ ಸ್ಫಟಿಕ ಮುಖ-ಕೇಂದ್ರಿತ ಲ್ಯಾಟಿಸ್ನಿಂದ ನಿರೂಪಿಸಲ್ಪಟ್ಟ ಏಕ-ಹಂತದ ವ್ಯವಸ್ಥೆಯನ್ನು ರೂಪಿಸುತ್ತದೆ. ವಿವರಿಸಿದ ಉಕ್ಕುಗಳಲ್ಲಿನ ಈ ರೀತಿಯ ಲ್ಯಾಟಿಸ್ ಅನ್ನು ಲೋಹವನ್ನು ತೀರಾ ಕಡಿಮೆ ತಾಪಮಾನಕ್ಕೆ ತಂಪಾಗಿಸುವ ಸಂದರ್ಭಗಳಲ್ಲಿಯೂ ಬದಲಾಗದೆ ಉಳಿಯುತ್ತದೆ, ಇದನ್ನು ಕ್ರಯೋಜೆನಿಕ್ ಎಂದು ಕರೆಯಲಾಗುತ್ತದೆ (-200 ಡಿಗ್ರಿ ಸೆಲ್ಸಿಯಸ್ ಪ್ರದೇಶದಲ್ಲಿ). ಕೆಲವು ಸಂದರ್ಭಗಳಲ್ಲಿ, ಆಸ್ಟೆನಿಟಿಕ್-ದರ್ಜೆಯ ಉಕ್ಕುಗಳು ಮತ್ತೊಂದು ಹಂತವನ್ನು ಹೊಂದಿವೆ (ಮಿಶ್ರಲೋಹದಲ್ಲಿ ಅದರ ಪ್ರಮಾಣವು ಹತ್ತು ಪ್ರತಿಶತವನ್ನು ತಲುಪಬಹುದು) - ಹೆಚ್ಚಿನ ಮಟ್ಟದ ಮಿಶ್ರಲೋಹದೊಂದಿಗೆ ಫೆರೈಟ್. ಈ ಸಂದರ್ಭದಲ್ಲಿ, ಲ್ಯಾಟಿಸ್ ದೇಹ ಕೇಂದ್ರಿತವಾಗಿದೆ.

ಆಸ್ಟೆನಿಟಿಕ್ ಸ್ಟೀಲ್\u200cಗಳನ್ನು ಎರಡು ಗುಂಪುಗಳಾಗಿ ಬೇರ್ಪಡಿಸುವುದು ಅವುಗಳ ಮೂಲದ ಸಂಯೋಜನೆಯಿಂದ ಮತ್ತು ಮಿಶ್ರಲೋಹ ಘಟಕಗಳ ಮಿಶ್ರಲೋಹದಲ್ಲಿನ ವಿಷಯದಿಂದ ನಡೆಸಲ್ಪಡುತ್ತದೆ - ನಿಕಲ್ ಮತ್ತು ಕ್ರೋಮಿಯಂ:

- ಕಬ್ಬಿಣವನ್ನು ಆಧರಿಸಿದ ಸಂಯೋಜನೆಗಳು: ನಿಕಲ್ ಅಂಶ - 7% ವರೆಗೆ, ಕ್ರೋಮಿಯಂ - 15% ವರೆಗೆ, ಮಿಶ್ರಲೋಹ ಸೇರ್ಪಡೆಗಳ ಒಟ್ಟು ಪ್ರಮಾಣ - 55% ಕ್ಕಿಂತ ಹೆಚ್ಚಿಲ್ಲ.

- ನಿಕಲ್ (55% ಅಥವಾ ಅದಕ್ಕಿಂತ ಹೆಚ್ಚು ನಿಕ್ಕಲ್) ಮತ್ತು ಕಬ್ಬಿಣ-ನಿಕ್ಕಲ್ ಬೇಸ್ (ಅವು 65 ಮತ್ತು ಹೆಚ್ಚಿನ ಶೇಕಡಾ ನಿಕ್ಕಲ್ ಮತ್ತು ಕಬ್ಬಿಣವನ್ನು ಒಳಗೊಂಡಿರುತ್ತವೆ, ಮೊದಲನೆಯ ಅನುಪಾತವು 1 ರಿಂದ 1.5 ರಷ್ಟಿದೆ).

ಅಂತಹ ಮಿಶ್ರಲೋಹಗಳಲ್ಲಿ, ನಿಕಲ್ ಉಕ್ಕಿನ ಡಕ್ಟಿಲಿಟಿ, ಶಾಖ ನಿರೋಧಕತೆ ಮತ್ತು ಸಂಸ್ಕರಣಾ ಸಾಮರ್ಥ್ಯವನ್ನು ಹೆಚ್ಚಿಸುತ್ತದೆ ಮತ್ತು ಕ್ರೋಮಿಯಂ ಇದಕ್ಕೆ ಅಗತ್ಯವಾದ ತುಕ್ಕು ಮತ್ತು ಶಾಖ ನಿರೋಧಕತೆಯನ್ನು ನೀಡುವ ಜವಾಬ್ದಾರಿಯನ್ನು ಹೊಂದಿದೆ. ಮತ್ತು ಇತರ ಮಿಶ್ರಲೋಹ ಘಟಕಗಳನ್ನು ಸೇರಿಸುವ ಮೂಲಕ, ಆಸ್ಟೆನಿಟಿಕ್ ಸಂಯುಕ್ತಗಳ ವಿಶಿಷ್ಟ ಗುಣಲಕ್ಷಣಗಳನ್ನು ಸಾಧಿಸಲು ಸಾಧ್ಯವಿದೆ, ಈ ಒಂದು ಸೆಟ್ ಈ ಅಥವಾ ಆ ಮಿಶ್ರಲೋಹದ ಅಧಿಕೃತ ಕಾರ್ಯಾಚರಣೆಯನ್ನು ನಿರ್ಧರಿಸುತ್ತದೆ.

ಹೆಚ್ಚಾಗಿ, ಆಸ್ಟೆನಿಟಿಕ್ ಸ್ಟೀಲ್\u200cಗಳನ್ನು ಈ ಕೆಳಗಿನ ಅಂಶಗಳೊಂದಿಗೆ ಸಂಯೋಜಿಸಲಾಗುತ್ತದೆ:

- ಆಸ್ಟೆನೈಟ್ನ ರಚನೆಯನ್ನು ಸ್ಥಿರಗೊಳಿಸುವ ಫೆರಿಟರ್ಗಳು. ಇವುಗಳಲ್ಲಿ ವೆನಾಡಿಯಮ್, ಟಂಗ್ಸ್ಟನ್, ನಿಯೋಬಿಯಂ, ಟೈಟಾನಿಯಂ, ಸಿಲಿಕಾನ್ ಮತ್ತು ಮಾಲಿಬ್ಡಿನಮ್ ಸೇರಿವೆ.

- ಆಸ್ಟೆನಿಟೈಜರ್\u200cಗಳು, ಅವು ಸಾರಜನಕ, ಇಂಗಾಲ ಮತ್ತು ಮ್ಯಾಂಗನೀಸ್.

ಈ ಎಲ್ಲಾ ಘಟಕಗಳು ಹೆಚ್ಚುವರಿ ಹಂತಗಳಲ್ಲಿ ಮತ್ತು ನೇರವಾಗಿ ಘನ ಉಕ್ಕಿನ ದ್ರಾವಣದಲ್ಲಿವೆ.

ಮಿಶ್ರಲೋಹ ವ್ಯವಸ್ಥೆಯನ್ನು ಗಣನೆಗೆ ತೆಗೆದುಕೊಳ್ಳುವ ಅಂಗೀಕೃತ ವರ್ಗೀಕರಣದ ಪ್ರಕಾರ, ಯಾವುದೇ ಆಸ್ಟೆನಿಟಿಕ್ ಉಕ್ಕನ್ನು ಕ್ರೋಮಿಯಂ-ಮ್ಯಾಂಗನೀಸ್ ಅಥವಾ ಕ್ರೋಮಿಯಂ-ನಿಕಲ್ ಎಂದು ವರ್ಗೀಕರಿಸಬಹುದು. ಇದರ ಜೊತೆಯಲ್ಲಿ, ಮಿಶ್ರಲೋಹಗಳನ್ನು ಕ್ರೋಮಿಯಂ-ನಿಕಲ್-ಮ್ಯಾಂಗನೀಸ್ ಮತ್ತು ಕ್ರೋಮಿಯಂ-ನಿಕಲ್-ಮಾಲಿಬ್ಡಿನಮ್ ಎಂದು ವಿಂಗಡಿಸಲಾಗಿದೆ.

2

ವಿಶೇಷವಾದ ಆಸ್ಟೆನಿಟಿಕ್ ಸ್ಟೀಲ್\u200cಗಳನ್ನು ರಚಿಸಲು ವಿವಿಧ ಸೇರ್ಪಡೆಗಳು ನಿಮಗೆ ಅನುವು ಮಾಡಿಕೊಡುತ್ತವೆ, ಇವುಗಳನ್ನು ಹೆಚ್ಚಿನ ತಾಪಮಾನ, ತುಕ್ಕು ಮತ್ತು ಕ್ರಯೋಜೆನಿಕ್ ಪರಿಸ್ಥಿತಿಗಳಲ್ಲಿ ಕಾರ್ಯನಿರ್ವಹಿಸುವ ರಚನೆಗಳಿಗೆ ಭಾಗಗಳ ತಯಾರಿಕೆಗೆ ಬಳಸಲಾಗುತ್ತದೆ. ಇದರ ಆಧಾರದ ಮೇಲೆ, ಆಸ್ಟೆನಿಟಿಕ್ ಸಂಯುಕ್ತಗಳು ಮತ್ತು ಅವುಗಳನ್ನು ವಿವಿಧ ಗುಂಪುಗಳಾಗಿ ವಿಂಗಡಿಸಲಾಗಿದೆ:

- ತುಕ್ಕು ನಿರೋಧಕ;

- ಶೀತ ನಿರೋಧಕ.

ರಾಸಾಯನಿಕ ಪರಿಸರಕ್ಕೆ ಒಡ್ಡಿಕೊಂಡಾಗ ಶಾಖ-ನಿರೋಧಕ ಸಂಯುಕ್ತಗಳು ನಾಶವಾಗುವುದಿಲ್ಲ. ಅವುಗಳನ್ನು +1150 ಡಿಗ್ರಿಗಳ ತಾಪಮಾನದಲ್ಲಿ ಬಳಸಬಹುದು. ಅಂತಹ ಉಕ್ಕುಗಳಿಂದ ಲಘುವಾಗಿ ಲೋಡ್ ಮಾಡಲಾದ ವಿವಿಧ ಉತ್ಪನ್ನಗಳನ್ನು ತಯಾರಿಸಲಾಗುತ್ತದೆ:

- ಅನಿಲ ಪೈಪ್\u200cಲೈನ್ ವ್ಯವಸ್ಥೆಗಳ ಅಂಶಗಳು;

- ಕುಲುಮೆ ಉಪಕರಣಗಳಿಗೆ ಫಿಟ್ಟಿಂಗ್;

- ತಾಪನ ಭಾಗಗಳು.

ಶಾಖ-ನಿರೋಧಕ ಉಕ್ಕಿನ ಶ್ರೇಣಿಗಳು ಹೆಚ್ಚಿನ ತಾಪಮಾನದ ಪರಿಸ್ಥಿತಿಗಳಲ್ಲಿ ದೀರ್ಘಕಾಲದವರೆಗೆ ಲೋಡ್\u200cಗಳನ್ನು ವಿರೋಧಿಸುತ್ತವೆ, ಆದರೆ ಅವುಗಳ ಆರಂಭದಲ್ಲಿ ಹೆಚ್ಚಿನ ಯಾಂತ್ರಿಕ ಗುಣಲಕ್ಷಣಗಳನ್ನು ನಿರ್ವಹಿಸುತ್ತವೆ. ಅವುಗಳನ್ನು ಅಗತ್ಯವಾಗಿ ಟಂಗ್\u200cಸ್ಟನ್ ಮತ್ತು ಮಾಲಿಬ್ಡಿನಮ್\u200cನೊಂದಿಗೆ ಬೆರೆಸಲಾಗುತ್ತದೆ (ಪ್ರತಿಯೊಂದು ಸೇರ್ಪಡೆಗಳು ಉಕ್ಕಿನ ಸಂಯೋಜನೆಯಲ್ಲಿ ಏಳು ಪ್ರತಿಶತದವರೆಗೆ ಒಳಗೊಂಡಿರಬಹುದು). ಮತ್ತು ಕೆಲವು ಆಸ್ಟೆನಿಟಿಕ್ ಮಿಶ್ರಲೋಹಗಳಲ್ಲಿ ಧಾನ್ಯವನ್ನು ರುಬ್ಬಲು, ಬೋರಾನ್ ಅನ್ನು ಸಣ್ಣ ಪ್ರಮಾಣದಲ್ಲಿ ಪರಿಚಯಿಸಲಾಗುತ್ತದೆ.

H15N35VTR, 10H12N20T3R, 40H18N25S2, 1H15N25M6A, 20X23H13, 10X15H18B4T, 10H16N14V2BR, 10X18H12T, 08H16N9M2, 10H15N35VT, 20H25N20S2, 1H15N25M6A, 20X23H13, 10X15H18B4T, 10H16N14V2BR, 10X18H12T: ನಮಗೆ ಲೇಖನದ ತರಗತಿಯಲ್ಲಿ ವಿವರಿಸಲಾಗಿದೆ ಶಾಖ ನಿರೋಧಕ ಮತ್ತು ಶಾಖ ನಿರೋಧಕ ಉಕ್ಕುಗಳಿಂದ ಸಾಮಾನ್ಯ ಮಾರುಕಟ್ಟೆ ಸೂಚಿಸುತ್ತವೆ.

ಆಸ್ಟೆನಿಟಿಕ್ ಸ್ಟೇನ್ಲೆಸ್ ಸ್ಟೀಲ್ (ಅಂದರೆ, ತುಕ್ಕು ನಿರೋಧಕ) ಕಡಿಮೆ ಇಂಗಾಲದ ಅಂಶದಿಂದ ನಿರೂಪಿಸಲ್ಪಟ್ಟಿದೆ (ಈ ರಾಸಾಯನಿಕ ಅಂಶದ ಶೇಕಡಾ 0.12 ಕ್ಕಿಂತ ಹೆಚ್ಚು ಅನುಮತಿಸಲಾಗುವುದಿಲ್ಲ). ಅವುಗಳಲ್ಲಿ ನಿಕಲ್ 8 ರಿಂದ 30%, ಮತ್ತು ಕ್ರೋಮಿಯಂ 12 ರಿಂದ 18% ವರೆಗೆ ಇರಬಹುದು. ಯಾವುದೇ ಆಸ್ಟೆನಿಟಿಕ್ ಸ್ಟೇನ್ಲೆಸ್ ಸ್ಟೀಲ್ ಶಾಖ ಚಿಕಿತ್ಸೆಗೆ ಒಳಗಾಗುತ್ತದೆ (ಉದ್ವೇಗ, ಗಟ್ಟಿಯಾಗುವುದು ಅಥವಾ). ಸ್ಟೇನ್ಲೆಸ್ ಸ್ಟೀಲ್ ಉತ್ಪನ್ನಗಳು ವಿಭಿನ್ನ ಆಕ್ರಮಣಕಾರಿ ಪರಿಸರದಲ್ಲಿ ಉತ್ತಮವಾಗಲು ಶಾಖ ಚಿಕಿತ್ಸೆ ಅಗತ್ಯ - ಕ್ಷಾರೀಯ, ಅನಿಲ, ದ್ರವ ಲೋಹ, +20 ಡಿಗ್ರಿ ಮತ್ತು ಹೆಚ್ಚಿನ ತಾಪಮಾನದಲ್ಲಿ ಆಮ್ಲ.

ಆಸ್ಟೆನಿಟಿಕ್ ತುಕ್ಕು-ನಿರೋಧಕ ಉಕ್ಕುಗಳ ಕೆಳಗಿನ ಶ್ರೇಣಿಗಳನ್ನು ಹೆಚ್ಚು ಕರೆಯಲಾಗುತ್ತದೆ:

- ಕ್ರೋಮಿಯಂ ನಿಕಲ್-ಮಾಲಿಬ್ಡಿನಮ್: 03X21H21M4GB, 08X17H15M3T, 08X17H13M2T, 03X16H15M3, 10X17H13M3T;

- ವರ್ಣತಂತು: 07X21G7AH5, 10X14AG15, 10X14G14H4T;

- ನಿಕಲ್ ಕ್ರೋಮಿಯಂ: 08X18H12B, 03X18H11, 08X18H10T, 06X18H11, 12X18H10T, 08X18H10;

- ಹೆಚ್ಚಿನ ಸಿಲಿಕಾನ್ ಅಂಶದೊಂದಿಗೆ (3.8 ರಿಂದ 6.7% ವರೆಗೆ): 15X18H12C4T10, 02X8H22C6.

ಶೀತ ನಿರೋಧಕ ಆಸ್ಟೆನಿಟಿಕ್ ಸಂಯೋಜನೆಗಳು 8-25% ನಿಕಲ್ ಮತ್ತು 17-25% ಕ್ರೋಮಿಯಂ ಅನ್ನು ಹೊಂದಿರುತ್ತವೆ. ಅವುಗಳನ್ನು ಕ್ರಯೋಜೆನಿಕ್ ಸಾಧನಗಳಿಗೆ ಬಳಸಲಾಗುತ್ತದೆ, ಹೆಚ್ಚಿನ ಉತ್ಪಾದನಾ ವೆಚ್ಚವನ್ನು ಹೊಂದಿರುತ್ತದೆ, ಆದ್ದರಿಂದ ಅವುಗಳನ್ನು ಬಹಳ ಸೀಮಿತವಾಗಿ ಬಳಸಲಾಗುತ್ತದೆ. ಅತ್ಯಂತ ಸಾಮಾನ್ಯವಾದ ಕ್ರಯೋಜೆನಿಕ್ ಸ್ಟೀಲ್\u200cಗಳು 07Kh13N4AG20 ಮತ್ತು 03Kh20N16AG6, ಇವುಗಳನ್ನು ಸಾರಜನಕದೊಂದಿಗೆ ಸಂಯೋಜಿಸಲಾಗಿದೆ. ಈ ಅಂಶವನ್ನು ಪರಿಚಯಿಸಲಾಗಿದೆ ಇದರಿಂದ + 20 of ತಾಪಮಾನದಲ್ಲಿ ಮಿಶ್ರಲೋಹವು ಹೆಚ್ಚಿನ ಇಳುವರಿ ಶಕ್ತಿಯನ್ನು ಹೊಂದಿರುತ್ತದೆ.

3

ಮಾಲಿಬ್ಡಿನಮ್ ಸೇರ್ಪಡೆಗಳನ್ನು ಹೊಂದಿರುವ ಆಸ್ಟೆನಿಟಿಕ್ ಕ್ರೋಮಿಯಂ-ನಿಕಲ್ ಸ್ಟೀಲ್\u200cಗಳು ಅತ್ಯಂತ ಸಾಮಾನ್ಯವಾಗಿದೆ. ಬಿರುಕು ಉಂಟಾಗುವ ಅಪಾಯವಿದ್ದಾಗ ಅವುಗಳನ್ನು ಬಳಸಲಾಗುತ್ತದೆ. ಅವು ವಾತಾವರಣವನ್ನು ಕಡಿಮೆ ಮಾಡುವಲ್ಲಿ ಹೆಚ್ಚಿನ ಸ್ಥಿರತೆಯನ್ನು ಪ್ರದರ್ಶಿಸುತ್ತವೆ ಮತ್ತು ಅವುಗಳನ್ನು ಎರಡು ವಿಧಗಳಾಗಿ ವಿಂಗಡಿಸಲಾಗಿದೆ:

- 0.03% ಕ್ಕಿಂತ ಹೆಚ್ಚಿಲ್ಲದ ಇಂಗಾಲದ ಅಂಶದೊಂದಿಗೆ ಟೈಟಾನಿಯಂನಿಂದ ಅಸ್ಥಿರಗೊಳಿಸಲಾಗಿಲ್ಲ;

- 0.08 ರಿಂದ 0.1% ವರೆಗೆ ಇಂಗಾಲದೊಂದಿಗೆ ಟೈಟಾನಿಯಂನಿಂದ ಸ್ಥಿರಗೊಳ್ಳುತ್ತದೆ.

X17H13M2 ಮತ್ತು X17H13M3 ನಂತಹ ಕ್ರೋಮಿಯಂ-ನಿಕಲ್ ಸಂಯೋಜನೆಗಳ ಇಂತಹ ಶ್ರೇಣಿಗಳು ಸಲ್ಫ್ಯೂರಿಕ್ ಆಮ್ಲ ಪರಿಸರದಲ್ಲಿ, ಅಸಿಟಿಕ್ ಹತ್ತು ಪ್ರತಿಶತ ಆಮ್ಲದಲ್ಲಿ, ಕುದಿಯುವ ಫಾಸ್ಪರಿಕ್ ಆಮ್ಲದಲ್ಲಿ ಕಾರ್ಯನಿರ್ವಹಿಸುವ ರಚನೆಗಳಿಗೆ ಸೂಕ್ತವಾಗಿವೆ.

ನಯೋಬಿಯಂ ಅಥವಾ ಟೈಟಾನಿಯಂ ಸೇರ್ಪಡೆಯೊಂದಿಗೆ ನಿಕಲ್-ಕ್ರೋಮಿಯಂ ಉಕ್ಕುಗಳು ಅಂತರ್ಜಾಲ ತುಕ್ಕುಗೆ ಕನಿಷ್ಠ ಅಪಾಯವನ್ನು ಹೊಂದಿವೆ. ಇಂಗಾಲಕ್ಕೆ ಹೋಲಿಸಿದರೆ, ನಿಯೋಬಿಯಂ ಅನ್ನು 9-10 ಪಟ್ಟು ಹೆಚ್ಚು, ಮತ್ತು ಟೈಟಾನಿಯಂ 4–5.5 ಪಟ್ಟು ಹೆಚ್ಚು ಪರಿಚಯಿಸಲಾಗುತ್ತದೆ. ಇದೇ ರೀತಿಯ ಸಾಧ್ಯತೆಯನ್ನು ಹೊಂದಿರುವ ಮಿಶ್ರಲೋಹಗಳು ಈ ಕೆಳಗಿನ ಸಂಯೋಜನೆಗಳನ್ನು ಒಳಗೊಂಡಿವೆ: 0X18H12B, 0X18H10T, X18H9T ಮತ್ತು ಕೆಲವು.

ಸಿಲಿಕಾನ್ ಅನ್ನು ಪರಿಚಯಿಸುವ ಮೂಲಕ ವಿವರಿಸಿದ ಸ್ಟೀಲ್\u200cಗಳ ತುಕ್ಕು ನಿರೋಧಕತೆಯನ್ನು ಹೆಚ್ಚಿಸಲು ಸಹ ಸಾಧ್ಯವಿದೆ. ಅಂತಹ ವಿಶೇಷ ಸಂಯೋಜನೆಗಳ ಪ್ರಕಾಶಮಾನವಾದ ಪ್ರತಿನಿಧಿಗಳು ಅಂತಹ ಮಿಶ್ರಲೋಹಗಳು:

- 015X14H19S6B;

- 03X8H22C6.

ಉತ್ಪ್ರೇಕ್ಷೆಯಿಲ್ಲದೆ, ರಾಸಾಯನಿಕ ಬೆಸುಗೆ ಹಾಕಿದ ಅಸೆಂಬ್ಲಿಗಳ ಉತ್ಪಾದನೆಗೆ ಅವು ಸೂಕ್ತವಾಗಿವೆ, ಇದರಲ್ಲಿ ನೈಟ್ರಿಕ್ ಕೇಂದ್ರೀಕೃತ ಆಮ್ಲವನ್ನು ಸಂಗ್ರಹಿಸಿ ಸಂಸ್ಕರಿಸಲಾಗುತ್ತದೆ.

ಟೈಪ್ 2X18H4GL ನ ಕ್ರೋಮಿಯಂ-ಮ್ಯಾಂಗನೀಸ್ ಸ್ಟೀಲ್\u200cಗಳನ್ನು ಹೆಚ್ಚಿನ ಎರಕದ ಗುಣಲಕ್ಷಣಗಳಿಂದ ನಿರೂಪಿಸಲಾಗಿದೆ, ಆದ್ದರಿಂದ ಅವುಗಳನ್ನು ತುಕ್ಕು-ನಿರೋಧಕ ಎರಕಹೊಯ್ದ ರಚನೆಗಳನ್ನು ಬಳಸುವ ಕಾರ್ಖಾನೆಗಳಲ್ಲಿ ಬಳಸಲಾಗುತ್ತದೆ. ದಹನಕಾರಿ ಮಾಧ್ಯಮದಲ್ಲಿನ ಇತರ ವರ್ಣತಂತು ಮಿಶ್ರಲೋಹಗಳು (ಉದಾಹರಣೆಗೆ, 10Kh13G12N2SA ಮತ್ತು 08Kh12G14N4YUM) ಕ್ರೋಮಿಯಂ-ನಿಕಲ್ ಗಿಂತ ತುಕ್ಕುಗೆ ಹೆಚ್ಚು ನಿರೋಧಕವಾಗಿರುತ್ತವೆ.

4

ಆಸ್ಟೆನಿಟಿಕ್ ಗುಂಪಿನ ಶಾಖ-ನಿರೋಧಕ ಮತ್ತು ಶಾಖ-ನಿರೋಧಕ ಮಿಶ್ರಲೋಹಗಳು ಅಗತ್ಯವಿದ್ದಲ್ಲಿ, ಅವುಗಳ ಗುಣಲಕ್ಷಣಗಳನ್ನು ಹೆಚ್ಚಿಸುವ ಸಲುವಾಗಿ ವಿವಿಧ ರೀತಿಯ ಶಾಖ ಸಂಸ್ಕರಣೆಗೆ ಒಳಪಡಿಸಲಾಗುತ್ತದೆ, ಹಾಗೆಯೇ ಅಸ್ತಿತ್ವದಲ್ಲಿರುವ ಧಾನ್ಯ ರಚನೆಯನ್ನು ಮಾರ್ಪಡಿಸುತ್ತವೆ: ಚದುರಿದ ಹಂತಗಳ ವಿತರಣೆಯ ಸಂಖ್ಯೆ ಮತ್ತು ತತ್ವ, ಬ್ಲಾಕ್ಗಳ ಗಾತ್ರ ಮತ್ತು ಧಾನ್ಯ, ಮತ್ತು ಹೀಗೆ.

ಮಿಶ್ರಲೋಹಗಳ ಗಡಸುತನವನ್ನು ಕಡಿಮೆ ಮಾಡಲು (ಅವುಗಳ ಕಾರ್ಯಾಚರಣೆಯ ಪರಿಸ್ಥಿತಿಗಳಿಗೆ ಅಗತ್ಯವಾದಾಗ) ಮತ್ತು ಸುಲಭವಾಗಿ ಉಂಟಾಗುವ ವಿದ್ಯಮಾನವನ್ನು ತೊಡೆದುಹಾಕಲು ಅಂತಹ ಉಕ್ಕುಗಳ ಅನೆಲಿಂಗ್ ಅನ್ನು ಬಳಸಲಾಗುತ್ತದೆ. ಈ ಶಾಖ ಚಿಕಿತ್ಸೆಯೊಂದಿಗೆ, ಲೋಹವನ್ನು 30–150 ನಿಮಿಷಗಳ ಕಾಲ 1200–1250 ಡಿಗ್ರಿಗಳಿಗೆ ಬಿಸಿಮಾಡಲಾಗುತ್ತದೆ, ಮತ್ತು ನಂತರ ಅದನ್ನು ಸಾಧ್ಯವಾದಷ್ಟು ಬೇಗ ತಂಪುಗೊಳಿಸಲಾಗುತ್ತದೆ. ಸಂಕೀರ್ಣಗಳನ್ನು ಹೆಚ್ಚಾಗಿ ಎಣ್ಣೆಯಲ್ಲಿ ಅಥವಾ ಗಾಳಿಯಲ್ಲಿ ತಂಪಾಗಿಸಲಾಗುತ್ತದೆ, ಆದರೆ ಸಣ್ಣ ಪ್ರಮಾಣದ ಮಿಶ್ರಲೋಹ ಘಟಕಗಳನ್ನು ಹೊಂದಿರುವ ಮಿಶ್ರಲೋಹಗಳನ್ನು ಸಾಮಾನ್ಯವಾಗಿ ನೀರಿನಲ್ಲಿ ಮುಳುಗಿಸಲಾಗುತ್ತದೆ.

ХН35ВТЮ ಮತ್ತು ХН70ВМТЮ ಪ್ರಕಾರದ ಮಿಶ್ರಲೋಹಗಳಿಗೆ, ಡಬಲ್ ಗಟ್ಟಿಯಾಗಿಸುವಿಕೆಯ ರೂಪದಲ್ಲಿ ಶಾಖ ಚಿಕಿತ್ಸೆಯನ್ನು ಶಿಫಾರಸು ಮಾಡಲಾಗಿದೆ. ಮೊದಲನೆಯದಾಗಿ, ಅವುಗಳ ಸಂಯೋಜನೆಯ ಮೊದಲ ಸಾಮಾನ್ಯೀಕರಣವನ್ನು ನಡೆಸಲಾಗುತ್ತದೆ (ಸುಮಾರು 1200 ಡಿಗ್ರಿ ತಾಪಮಾನದಲ್ಲಿ), ಈ ಕಾರಣದಿಂದಾಗಿ ಲೋಹವು ಘನ ಏಕರೂಪದ ಹಂತದ ರಚನೆಯಿಂದಾಗಿ ಕ್ರೀಪ್ ಪ್ರತಿರೋಧ ಸೂಚಿಯನ್ನು ಹೆಚ್ಚಿಸುತ್ತದೆ. ಮತ್ತು ಇದರ ನಂತರ, 1100 ಡಿಗ್ರಿಗಳಿಗಿಂತ ಹೆಚ್ಚಿನ ತಾಪಮಾನದೊಂದಿಗೆ ಎರಡನೇ ಸಾಮಾನ್ಯೀಕರಣವನ್ನು ನಡೆಸಲಾಗುತ್ತದೆ. ವಿವರಿಸಿದ ಚಿಕಿತ್ಸೆಯ ಫಲಿತಾಂಶವು ಆಸ್ಟೆನಿಟಿಕ್ ಸ್ಟೀಲ್\u200cಗಳ ಪ್ಲಾಸ್ಟಿಕ್ ಮತ್ತು ಶಾಖ-ನಿರೋಧಕ ಗುಣಲಕ್ಷಣಗಳಲ್ಲಿ ಗಮನಾರ್ಹ ಹೆಚ್ಚಳವಾಗಿದೆ.

ಆಸ್ಟೆನಿಟಿಕ್ ಸ್ಟೀಲ್ ಡಬಲ್ ಶಾಖ ಚಿಕಿತ್ಸೆ ನಡೆದಾಗ ಅದರ ಶಾಖ ಪ್ರತಿರೋಧವನ್ನು ಹೆಚ್ಚಿಸುತ್ತದೆ (ಮತ್ತು ಅದೇ ಸಮಯದಲ್ಲಿ, ಯಾಂತ್ರಿಕ ಶಕ್ತಿ), ಅದನ್ನು ಅನುಸರಿಸುವ ಗಟ್ಟಿಯಾಗುವುದು ಮತ್ತು ವಯಸ್ಸಾಗುವುದು ಒಳಗೊಂಡಿರುತ್ತದೆ. ಇದರ ಜೊತೆಯಲ್ಲಿ, ಕಾರ್ಯಾಚರಣೆಯ ಮೊದಲು ಕೃತಕವಾಗಿ ವಯಸ್ಸಿನ ಶಾಖ-ನಿರೋಧಕ ಗುಂಪಿಗೆ ಸೇರಿದ ಬಹುತೇಕ ಎಲ್ಲಾ ಆಸ್ಟೆನಿಟಿಕ್ ಲೋಹಗಳು (ಅಂದರೆ, ಅವುಗಳು ತಮ್ಮ ಪ್ರಸರಣ ಗಟ್ಟಿಯಾಗಿಸುವಿಕೆಯ ಕಾರ್ಯಾಚರಣೆಯನ್ನು ನಿರ್ವಹಿಸುತ್ತವೆ).