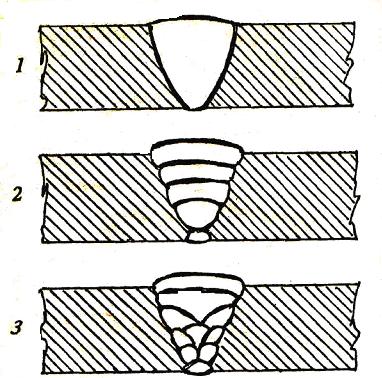

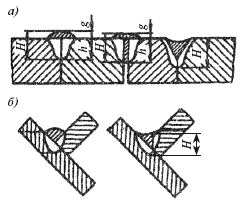

ಸೀಮ್ನ ಅಡ್ಡ-ವಿಭಾಗವನ್ನು ತುಂಬಲು, ನಿಮಗೆ ಒಂದಕ್ಕಿಂತ ಹೆಚ್ಚು ಪಾಸ್ಗಳು ಬೇಕಾಗಬಹುದು. ಮತ್ತು ಇದನ್ನು ಅವಲಂಬಿಸಿ, ಏಕ-ಪದರ, ಬಹು-ಪದರ, ಬಹು-ಪದರ, ಬಹು-ಪಾಸ್ ಇರಬಹುದು ಹೊಲಿಗೆಗಳು. ಕ್ರಮಬದ್ಧವಾಗಿ, ಅಂತಹ ಸ್ತರಗಳನ್ನು ಅಂಜೂರದಲ್ಲಿ ತೋರಿಸಲಾಗಿದೆ.

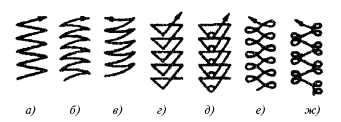

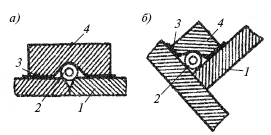

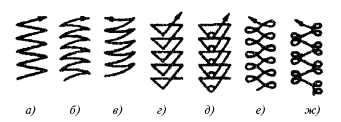

ಅಂಜೂರ. 1. ತಾಪನದ ವಿಭಿನ್ನ ವಿಧಾನಗಳಲ್ಲಿ ವಿದ್ಯುದ್ವಾರದ ಚಲನೆ. 1 - ಅಂಚುಗಳ ದುರ್ಬಲ ತಾಪನದೊಂದಿಗೆ,2- ಅಂಚುಗಳ ವರ್ಧಿತ ತಾಪನದೊಂದಿಗೆ,3 - ಒಂದು ಅಂಚಿನ ವರ್ಧಿತ ತಾಪನದೊಂದಿಗೆ,4 - ಸೀಮ್ ರೂಟ್ನ ಉತ್ತಮ ತಾಪನದೊಂದಿಗೆ

ಪದರಗಳ ಸಂಖ್ಯೆ own ದಿದ ಪಾಸ್ಗಳ ಸಂಖ್ಯೆಗೆ ಸಮನಾಗಿದ್ದರೆ, ಸೀಮ್ ಅನ್ನು ಬಹು-ಪದರ ಎಂದು ಕರೆಯಲಾಗುತ್ತದೆ. ಕೆಲವು ಪದರಗಳನ್ನು ಹಲವಾರು ಪಾಸ್\u200cಗಳಲ್ಲಿ ನಿರ್ವಹಿಸಿದಲ್ಲಿ, ಅಂತಹ ಸೀಮ್ ಅನ್ನು ಮಲ್ಟಿ-ಪಾಸ್ ಎಂದು ಕರೆಯಲಾಗುತ್ತದೆ. ಮಲ್ಟಿಲೇಯರ್ ಸ್ತರಗಳನ್ನು ಹೆಚ್ಚಾಗಿ ಬಟ್, ಕೀಲುಗಳು, ಮಲ್ಟಿ-ಪಾಸ್ - ಮೂಲೆಯಲ್ಲಿ ಮತ್ತು ಟೀಗಳಲ್ಲಿ ಬಳಸಲಾಗುತ್ತದೆ. ಉದ್ದದ ದೃಷ್ಟಿಯಿಂದ, ಎಲ್ಲಾ ಸ್ತರಗಳನ್ನು ಷರತ್ತುಬದ್ಧವಾಗಿ ಮೂರು ಗುಂಪುಗಳಾಗಿ ವಿಂಗಡಿಸಬಹುದು: ಸಣ್ಣ - * 300 ಮಿಮೀ ವರೆಗೆ, ಮಧ್ಯಮ - 300-1000, ಉದ್ದ - 1000 ಮಿಮೀ ಗಿಂತ ಹೆಚ್ಚು.

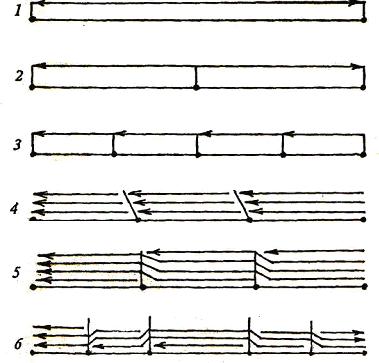

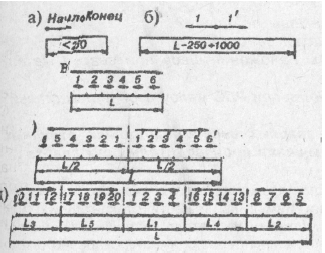

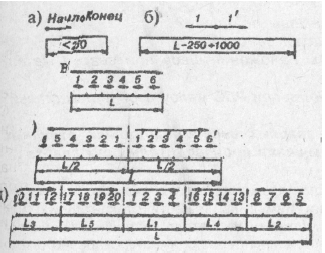

ಸೀಮ್ನ ಉದ್ದವನ್ನು ಅವಲಂಬಿಸಿ, ಬೆಸುಗೆ ಹಾಕಿದ ವಸ್ತುಗಳ ಗುಣಲಕ್ಷಣಗಳು, ಬೆಸುಗೆ ಹಾಕಿದ ಕೀಲುಗಳ ನಿಖರತೆ ಮತ್ತು ಗುಣಮಟ್ಟದ ಅವಶ್ಯಕತೆಗಳು, ಸ್ತರಗಳ ಬೆಸುಗೆಯನ್ನು ವಿವಿಧ ರೀತಿಯಲ್ಲಿ ನಡೆಸಲಾಗುತ್ತದೆ. ಅಂಜೂರದಲ್ಲಿ. 3 ಅಂತಹ ವೆಲ್ಡಿಂಗ್ ಮಾದರಿಗಳನ್ನು ತೋರಿಸುತ್ತದೆ. ಸಣ್ಣ ಸ್ತರಗಳನ್ನು ಮಾಡುವುದು ಸರಳ ವಿಷಯ.

ಅಂಜೂರ. 2. ವೆಲ್ಡ್ ಅನ್ನು ಭರ್ತಿ ಮಾಡುವ ವಿಧಗಳು: 1 - ಏಕ ಪದರದ ಸೀಮ್; 2 - ಮಲ್ಟಿಪಾಸ್ ಸೀಮ್; 3 - ಬಹು-ಪದರದ ಮಲ್ಟಿ-ಪಾಸ್ ಸೀಮ್

ಅಂಗೀಕಾರವನ್ನು ನಡೆಸಲಾಗುತ್ತದೆ - ಆರಂಭದಿಂದ ಸೀಮ್ನ ಅಂತ್ಯದವರೆಗೆ. ಸೀಮ್ ಉದ್ದವಾಗಿದ್ದರೆ (ಅದನ್ನು ಮಧ್ಯಮ ಉದ್ದದ ಸೀಮ್ ಎಂದು ಕರೆಯೋಣ), ನಂತರ ವೆಲ್ಡಿಂಗ್ ಮಧ್ಯದಿಂದ ತುದಿಗಳಿಗೆ ಹೋಗುತ್ತದೆ (ವಿಲೋಮ ಹಂತದ ವಿಧಾನ). ದೊಡ್ಡ ಉದ್ದದ ಸೀಮ್ ಅನ್ನು ಬೇಯಿಸಿದರೆ, ಅದನ್ನು ರಿವರ್ಸ್-ಸ್ಟೆಪ್ ರೀತಿಯಲ್ಲಿ ಮತ್ತು ಸ್ಕ್ಯಾಟರ್ನಲ್ಲಿ ನಿರ್ವಹಿಸಬಹುದು. ಒಂದು ವೈಶಿಷ್ಟ್ಯ - ರಿವರ್ಸ್-ಸ್ಟೆಪ್ ವಿಧಾನವನ್ನು ಬಳಸಿದರೆ, ನಂತರ ಸಂಪೂರ್ಣ ಸೀಮ್ ಅನ್ನು ಸಣ್ಣ ವಿಭಾಗಗಳಾಗಿ ವಿಂಗಡಿಸಲಾಗಿದೆ (ತಲಾ 200-150 ಮಿಮೀ). ಮತ್ತು ಪ್ರತಿ ವಿಭಾಗದಲ್ಲಿ ವೆಲ್ಡಿಂಗ್ ಅನ್ನು ವೆಲ್ಡಿಂಗ್ನ ಸಾಮಾನ್ಯ ದಿಕ್ಕಿನ ವಿರುದ್ಧ ದಿಕ್ಕಿನಲ್ಲಿ ನಡೆಸಲಾಗುತ್ತದೆ.

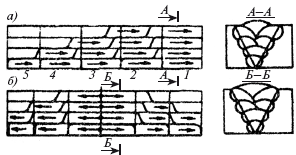

ದೊಡ್ಡ ಹೊರೆ ಮತ್ತು ಗಮನಾರ್ಹ ದಪ್ಪದ ರಚನೆಗಳನ್ನು ಹೊಂದಿರುವ ರಚನೆಗಳ ಕೀಲುಗಳನ್ನು ಮಾಡುವಾಗ "ಹಿಲ್" ಅಥವಾ "ಕ್ಯಾಸ್ಕೇಡ್" ಅನ್ನು ಬಳಸಲಾಗುತ್ತದೆ. 20-25 ಮಿಮೀ ದಪ್ಪದಲ್ಲಿ, ವಾಲ್ಯೂಮೆಟ್ರಿಕ್ ಒತ್ತಡಗಳು ಉದ್ಭವಿಸುತ್ತವೆ ಮತ್ತು ಬಿರುಕು ಬೀಳುವ ಅಪಾಯವಿದೆ. "ಸ್ಲೈಡ್" ನೊಂದಿಗೆ ಬೆಸುಗೆ ಹಾಕುವಾಗ, ವೆಲ್ಡಿಂಗ್ ವಲಯವು ಯಾವಾಗಲೂ ಬಿಸಿಯಾದ ಸ್ಥಿತಿಯಲ್ಲಿರಬೇಕು, ಇದು ಬಿರುಕುಗಳ ನೋಟವನ್ನು ತಡೆಯಲು ಬಹಳ ಮುಖ್ಯವಾಗಿದೆ.

ಒಂದು ರೀತಿಯ ವೆಲ್ಡಿಂಗ್ "ಸ್ಲೈಡ್" ವೆಲ್ಡಿಂಗ್ "ಕ್ಯಾಸ್ಕೇಡ್" ಆಗಿದೆ.

ವೆಲ್ಡಿಂಗ್ ಮಾಡುವಾಗ, ಕಡಿಮೆ-ಇಂಗಾಲದ ಉಕ್ಕು, ಪ್ರತಿ ವೆಲ್ಡ್ ಪದರವು ವೆಲ್ಡಿಂಗ್ ಪ್ರವಾಹವನ್ನು ಅವಲಂಬಿಸಿ 3-5 ಮಿಮೀ ದಪ್ಪವನ್ನು ಹೊಂದಿರುತ್ತದೆ. ಉದಾಹರಣೆಗೆ, 100 ಎ ಪ್ರವಾಹದಲ್ಲಿ, ಡುಟಾ ಲೋಹವನ್ನು ಸುಮಾರು 1 ಮಿಮೀ ಆಳಕ್ಕೆ ಕರಗಿಸುತ್ತದೆ, ಆದರೆ ಕೆಳಗಿನ ಪದರದ ಲೋಹವನ್ನು ಆಳದಲ್ಲಿ ಶಾಖ ಸಂಸ್ಕರಣೆಗೆ ಒಳಪಡಿಸಲಾಗುತ್ತದೆಸೂಕ್ಷ್ಮ-ರಚನೆಯ ರಚನೆಯೊಂದಿಗೆ ಬಿನ್ 1-2 ಮಿ.ಮೀ. 200 ಎ ವರೆಗಿನ ವೆಲ್ಡಿಂಗ್ ಪ್ರವಾಹದೊಂದಿಗೆ, ಠೇವಣಿ ಮಾಡಿದ ಪದರದ ದಪ್ಪವು 4 ಮಿ.ಮೀ.ಗೆ ಹೆಚ್ಚಾಗುತ್ತದೆ, ಮತ್ತು ಕೆಳಗಿನ ಪದರದ ಶಾಖ ಚಿಕಿತ್ಸೆಯು 2-3 ಮಿ.ಮೀ ಆಳದಲ್ಲಿ ಸಂಭವಿಸುತ್ತದೆ.

ಅಂಜೂರ. 3. ವೆಲ್ಡಿಂಗ್ ಮಾದರಿಗಳು. 1- ವೆಲ್ಡಿಂಗ್ ಮತ್ತು ಹಜಾರ; 2 - ಮಧ್ಯದಿಂದ ಅಂಚುಗಳಿಗೆ ವೆಲ್ಡಿಂಗ್; 3 - ವೆಲ್ಡಿಂಗ್ ಆರ್ಗ್ನೋಸ್ಟೆಚಿ ವಿಧಾನ; 4 - ಬ್ಲಾಕ್ಗಳಿಂದ ವೆಲ್ಡಿಂಗ್; 5 - ಕ್ಯಾಸ್ಕೇಡ್ ವೆಲ್ಡಿಂಗ್; 6- ಸ್ಲೈಡ್ನೊಂದಿಗೆ ವೆಲ್ಡಿಂಗ್

ಮೂಲ ಹೊಲಿಗೆಯ ಸೂಕ್ಷ್ಮ-ಧಾನ್ಯದ ರಚನೆಯನ್ನು ಪಡೆಯಲು, ವೆಲ್ಡಿಂಗ್ ರೋಲರ್ ಅನ್ನು ಅನ್ವಯಿಸುವುದು ಅವಶ್ಯಕ, 3 ಎಂಎಂ ವ್ಯಾಸ ಮತ್ತು 100 ಎ ಪ್ರವಾಹವನ್ನು ಹೊಂದಿರುವ ವಿದ್ಯುದ್ವಾರವನ್ನು ಬಳಸಿ. ಇದಕ್ಕಾಗಿ, ಮೂಲ ಹೊಲಿಗೆಯನ್ನು ಚೆನ್ನಾಗಿ ಸ್ವಚ್ must ಗೊಳಿಸಬೇಕು. ಸೀಮ್ನ ಮೇಲಿನ ಪದರಕ್ಕೆ ಎನೆಲಿಂಗ್ (ಅಲಂಕಾರಿಕ) ಪದರವನ್ನು ಅನ್ವಯಿಸಲಾಗುತ್ತದೆ. ಈ ಪದರದ ದಪ್ಪವು 1-2 ಮಿ.ಮೀ. ಈ ಪದರವನ್ನು 5-3 ಮಿಮೀ ವ್ಯಾಸವನ್ನು ಹೊಂದಿರುವ 200-300 ಎ ಪ್ರಸ್ತುತ ಶಕ್ತಿಯೊಂದಿಗೆ ವಿದ್ಯುದ್ವಾರದೊಂದಿಗೆ ಪಡೆಯಬಹುದು.

ಸೀಮ್ನ ಅಂತ್ಯ. ವೆಲ್ಡಿಂಗ್ನ ಕೊನೆಯಲ್ಲಿ - ಸೀಮ್ನ ಕೊನೆಯಲ್ಲಿ ಚಾಪವನ್ನು ಮುರಿಯುವುದು - ಕುಳಿ ಸರಿಯಾಗಿ ಬೆಸುಗೆ ಹಾಕಬೇಕು. ಕುಳಿ ಹೆಚ್ಚಿನ ಸಂಖ್ಯೆಯ ಹಾನಿಕಾರಕ ಕಲ್ಮಶಗಳನ್ನು ಹೊಂದಿರುವ ವಲಯವಾಗಿದೆ, ಆದ್ದರಿಂದ, ಇದು ಹೆಚ್ಚಾಗಿ ಬಿರುಕುಗಳನ್ನು ರೂಪಿಸುತ್ತದೆ. ವೆಲ್ಡಿಂಗ್ನ ಕೊನೆಯಲ್ಲಿ, ಚಾಪವನ್ನು ಮುರಿಯಬೇಡಿ, ಥಟ್ಟನೆ ವಿದ್ಯುದ್ವಾರವನ್ನು ಉತ್ಪನ್ನದಿಂದ ದೂರ ಸರಿಸಿ. ವಿದ್ಯುದ್ವಾರದ ಎಲ್ಲಾ ಚಲನೆಯನ್ನು ನಿಲ್ಲಿಸುವುದು ಅವಶ್ಯಕ ಮತ್ತು ನಿಧಾನವಾಗಿ ಚಾಪವನ್ನು ಮುರಿಯಲು ಉದ್ದವಾಗಿಸುತ್ತದೆ; ಅದೇ ಸಮಯದಲ್ಲಿ ಕರಗುವ ಎಲೆಕ್ಟ್ರೋಡ್ ಲೋಹವು ಕುಳಿ ತುಂಬುತ್ತದೆ.

ಕಡಿಮೆ-ಇಂಗಾಲದ ಉಕ್ಕನ್ನು ಬೆಸುಗೆ ಹಾಕುವಾಗ, ಕುಳಿ ಕೆಲವೊಮ್ಮೆ ಸೀಮ್\u200cನಿಂದ ದೂರ ಹೋಗುತ್ತದೆ - ಮೂಲ ಲೋಹಕ್ಕೆ. ಉಕ್ಕನ್ನು ಬೆಸುಗೆ ಹಾಕಿದರೆ, ಅದು ತಣಿಸುವ ರಚನೆಗಳ ರಚನೆಗೆ ಗುರಿಯಾಗುತ್ತದೆ, ಬಿರುಕಿನ ಸಾಧ್ಯತೆಯಿಂದಾಗಿ ಬದಿಗೆ ಕುಳಿಯ ಉತ್ಪಾದನೆಯು ಸ್ವೀಕಾರಾರ್ಹವಲ್ಲ.

ಪ್ರಸ್ತುತ ಪುಟ: 9 (ಪುಸ್ತಕದ ಒಟ್ಟು 17 ಪುಟಗಳನ್ನು ಹೊಂದಿದೆ) [ಓದಲು ಲಭ್ಯವಿರುವ ಮಾರ್ಗ: 12 ಪುಟಗಳು]

3. ಹಸ್ತಚಾಲಿತ ಆರ್ಕ್ ವೆಲ್ಡಿಂಗ್ಗಾಗಿ ವಿಧಾನಗಳ ಆಯ್ಕೆ

ಹಸ್ತಚಾಲಿತ ಆರ್ಕ್ ವೆಲ್ಡಿಂಗ್ನಲ್ಲಿನ ವೆಲ್ಡ್ಗಳ ಗುಣಮಟ್ಟವು ವೆಲ್ಡರ್ನ ಅರ್ಹತೆಗಳನ್ನು ಅವಲಂಬಿಸಿರುತ್ತದೆ. ವೆಲ್ಡರ್ ಚಾಪವನ್ನು ತ್ವರಿತವಾಗಿ ಬೆಂಕಿಹೊತ್ತಿಸಲು, ಅದರ ಅಗತ್ಯ ಉದ್ದವನ್ನು ಕಾಪಾಡಿಕೊಳ್ಳಲು, ಬೆಸುಗೆ ಹಾಕಿದ ಉತ್ಪನ್ನದ ಅಂಚುಗಳ ಉದ್ದಕ್ಕೂ ಚಾಪವನ್ನು ಸಮವಾಗಿ ಚಲಿಸಲು, ವೆಲ್ಡಿಂಗ್ ಸಮಯದಲ್ಲಿ ವಿದ್ಯುದ್ವಾರದಿಂದ ಅಗತ್ಯವಾದ ಆಂದೋಲಕ ಚಲನೆಯನ್ನು ನಿರ್ವಹಿಸಲು ಶಕ್ತವಾಗಿರಬೇಕು.

ನೇರ ಮತ್ತು ಪರ್ಯಾಯ ಪ್ರವಾಹದಲ್ಲಿ ಹೆಚ್ಚು ವ್ಯಾಪಕವಾಗಿ ಬಳಸಲಾಗುವ ಮ್ಯಾನುಯಲ್ ಆರ್ಕ್ ವೆಲ್ಡಿಂಗ್ (ಆರ್ಡಿಎಸ್) ಲೇಪಿತ ಲೋಹದ ಬಳಕೆಯಾಗುವ ವಿದ್ಯುದ್ವಾರಗಳು.

ಕೆಳಗಿನ ಸ್ಥಾನದಲ್ಲಿ ಸರಿಯಾಗಿ ಆಯ್ಕೆಮಾಡಿದ ಆರ್\u200cಡಿಎಸ್ ಮೋಡ್\u200cಗಳೊಂದಿಗೆ, ವೆಲ್ಡ್ ಲೋಹದ 3-4 ಮಿಮೀ ವರೆಗೆ ಉತ್ತಮ-ಗುಣಮಟ್ಟದ ನುಗ್ಗುವಿಕೆಯನ್ನು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಲು ಸಾಧ್ಯವಿದೆ. ದೊಡ್ಡ ದಪ್ಪದ ಲೋಹದ ಆರ್ಡಿಎಸ್ ಸಮಯದಲ್ಲಿ ವೆಲ್ಡ್ ಲೋಹದ ನುಗ್ಗುವಿಕೆಯ ಕೊರತೆಯನ್ನು ತಪ್ಪಿಸಲು ಮತ್ತು ಉತ್ತಮ ವೆಲ್ಡ್ ರಚನೆಯನ್ನು ಸಾಧಿಸಲು, ಭಾಗಗಳ ಅಂಚುಗಳನ್ನು ಕತ್ತರಿಸುವ ವಿವಿಧ ರೂಪಗಳನ್ನು ಬಳಸಲಾಗುತ್ತದೆ.

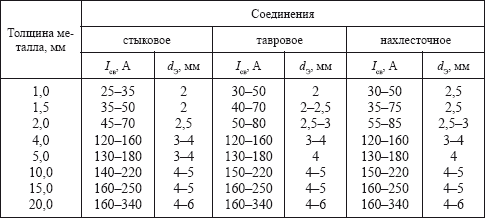

ಬೆಸುಗೆ ಹಾಕಬೇಕಾದ ಭಾಗಗಳ ದಪ್ಪವನ್ನು ಅವಲಂಬಿಸಿ ಅಂಚಿನ ತಯಾರಿಕೆಯ ರೂಪಗಳು ಮತ್ತು ವಿವಿಧ ವೆಲ್ಡಿಂಗ್ ವಿಧಾನಗಳನ್ನು ಕೋಷ್ಟಕದಲ್ಲಿ ನೀಡಲಾಗಿದೆ. 32.

ಕೋಷ್ಟಕ 32

ಬೆಸುಗೆ ಹಾಕಿದ ಭಾಗಗಳ ದಪ್ಪವನ್ನು ಅವಲಂಬಿಸಿ ಅಂಚಿನ ತಯಾರಿಕೆಯ ರೂಪಗಳು

ಗಮನಿಸಿ ಪಿ - ಹಸ್ತಚಾಲಿತ ವೆಲ್ಡಿಂಗ್; ಎ - ಸ್ವಯಂಚಾಲಿತ ವೆಲ್ಡಿಂಗ್; ಜಿ - ಸಿಒ 2 ಪರಿಸರದಲ್ಲಿ ವೆಲ್ಡಿಂಗ್.

ಬೆಸುಗೆ ಹಾಕಿದ ಕೀಲುಗಳ ಭಾಗಗಳ ಅಂಚುಗಳ ತಯಾರಿಕೆಯ ರೂಪವನ್ನು ಆರಿಸುವಾಗ, ನುಗ್ಗುವಿಕೆಯನ್ನು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳುವ ಅಗತ್ಯತೆಯೊಂದಿಗೆ, ವೆಲ್ಡಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯ ತಾಂತ್ರಿಕ ಮತ್ತು ಆರ್ಥಿಕ ಪರಿಸ್ಥಿತಿಗಳನ್ನು ಗಣನೆಗೆ ತೆಗೆದುಕೊಳ್ಳಲಾಗುತ್ತದೆ. ಆದ್ದರಿಂದ, ವಿ-ಆಕಾರದ ಅಂಚುಗಳ ಅಂಚುಗಳನ್ನು ಹೊಂದಿರುವ ಬಟ್ ಕೀಲುಗಳನ್ನು 3-26 ಮಿಮೀ ದಪ್ಪವಿರುವ ಲೋಹದ ಮೇಲೆ ಬಳಸಲು ಶಿಫಾರಸು ಮಾಡಲಾಗಿದೆ. ದೊಡ್ಡ ದಪ್ಪದಿಂದ, ಠೇವಣಿ ಮಾಡಿದ ಲೋಹದ ದ್ರವ್ಯರಾಶಿ ತೀವ್ರವಾಗಿ ಹೆಚ್ಚಾಗುತ್ತದೆ. 60 ಎಂಎಂ ವರೆಗೆ ಲೋಹದ ದಪ್ಪಕ್ಕಾಗಿ, ಅಂಚುಗಳ ಎಕ್ಸ್ ಆಕಾರದ ಬೆವೆಲ್ ಅನ್ನು ಬಳಸಲಾಗುತ್ತದೆ. ನಂತರದ ಸಂದರ್ಭದಲ್ಲಿ, ಅಂಚುಗಳ ವಿ-ಆಕಾರದ ಬೆವೆಲ್ನೊಂದಿಗೆ ಠೇವಣಿ ಮಾಡಿದ ಲೋಹಕ್ಕೆ ಹೋಲಿಸಿದರೆ ಠೇವಣಿ ಲೋಹದ ಪ್ರಮಾಣವನ್ನು ಸುಮಾರು 2 ಪಟ್ಟು ಕಡಿಮೆ ಮಾಡಲಾಗಿದೆ. ಇದು ವೆಲ್ಡ್ನಲ್ಲಿ ಒತ್ತಡ ಕಡಿಮೆಯಾಗಲು ಮತ್ತು ಬೆಸುಗೆ ಹಾಕಿದ ಜಂಟಿ ವಿರೂಪತೆಯ ಇಳಿಕೆಗೆ ಕಾರಣವಾಗುತ್ತದೆ.

ವೆಲ್ಡಿಂಗ್ ಮೋಡ್ ಎನ್ನುವುದು ವೆಲ್ಡಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯ ಗುಣಲಕ್ಷಣಗಳ ಒಂದು ಗುಂಪಾಗಿದ್ದು, ನಿರ್ದಿಷ್ಟ ಗಾತ್ರ, ಆಕಾರ ಮತ್ತು ಗುಣಮಟ್ಟದ ವೆಲ್ಡ್ಗಳನ್ನು ಒದಗಿಸುತ್ತದೆ. ಆರ್ಡಿಎಸ್ನಲ್ಲಿ, ಅಂತಹ ಗುಣಲಕ್ಷಣಗಳು ಹೀಗಿವೆ: ಎಲೆಕ್ಟ್ರೋಡ್ ವ್ಯಾಸ, ವೆಲ್ಡಿಂಗ್ ಪ್ರಸ್ತುತ ಶಕ್ತಿ, ಆರ್ಕ್ ವೋಲ್ಟೇಜ್, ವೆಲ್ಡಿಂಗ್ ವೇಗ, ಪ್ರಸ್ತುತ ಪ್ರಕಾರ, ಧ್ರುವೀಯತೆ, ಇತ್ಯಾದಿ. ಎಲೆಕ್ಟ್ರೋಡ್ ವ್ಯಾಸ ಮತ್ತು ಬೆಸುಗೆ ಹಾಕಿದ ಉತ್ಪನ್ನದ ಹಾಳೆಗಳ ದಪ್ಪದ ನಡುವಿನ ಅಂದಾಜು ಸಂಬಂಧವನ್ನು ಕೆಳಗೆ ನೀಡಲಾಗಿದೆ:

ಮಲ್ಟಿಪಾಸ್ ಸ್ತರಗಳನ್ನು ವೆಲ್ಡಿಂಗ್ ಮಾಡುವಾಗ, ಅವರು ಎಲ್ಲಾ ಪಾಸ್ಗಳನ್ನು ಒಂದೇ ವಿಧಾನಗಳಲ್ಲಿ ಬೆಸುಗೆ ಹಾಕಲು ಪ್ರಯತ್ನಿಸುತ್ತಾರೆ. ಇದಕ್ಕೆ ಹೊರತಾಗಿರುವುದು ಮೊದಲ ಪಾಸ್. ಮಲ್ಟಿ-ಪಾಸ್ ಸ್ತರಗಳ ಹಸ್ತಚಾಲಿತ ವೆಲ್ಡಿಂಗ್\u200cನಲ್ಲಿ, ಮೊದಲ ಪಾಸ್ ಅನ್ನು ಸಾಮಾನ್ಯವಾಗಿ 3-4 ಮಿಮೀ ವ್ಯಾಸವನ್ನು ಹೊಂದಿರುವ ವಿದ್ಯುದ್ವಾರಗಳೊಂದಿಗೆ ನಡೆಸಲಾಗುತ್ತದೆ, ಏಕೆಂದರೆ ದೊಡ್ಡ ವ್ಯಾಸದ ವಿದ್ಯುದ್ವಾರಗಳ ಬಳಕೆಯು ಸೀಮ್\u200cನ ಮೂಲವನ್ನು ಭೇದಿಸುವುದನ್ನು ಕಷ್ಟಕರವಾಗಿಸುತ್ತದೆ.

ವೆಲ್ಡಿಂಗ್ ಪ್ರವಾಹದ ಅಂದಾಜು ಲೆಕ್ಕಾಚಾರಗಳಿಗಾಗಿ, ಪ್ರಾಯೋಗಿಕವಾಗಿ, ಸೂತ್ರವನ್ನು ಬಳಸಿ:

ಎಲ್ಲಿ ಡಿ- ಎಲೆಕ್ಟ್ರೋಡ್ ರಾಡ್ನ ವ್ಯಾಸ, ಮಿಮೀ;

ಕೆ- ವಿದ್ಯುದ್ವಾರದ ವ್ಯಾಸವನ್ನು ಅವಲಂಬಿಸಿ ತೆಗೆದುಕೊಳ್ಳಲಾದ ಗುಣಾಂಕ:

![]()

ಸಾಕಷ್ಟು ವೆಲ್ಡಿಂಗ್ ಪ್ರವಾಹದೊಂದಿಗೆ, ಚಾಪವು ಅಸ್ಥಿರವಾಗಿ ಉರಿಯುತ್ತದೆ, ಮತ್ತು ಅತಿಯಾದ ಪ್ರವಾಹದೊಂದಿಗೆ ವಿದ್ಯುದ್ವಾರವು ತುಂಬಾ ತೀವ್ರವಾಗಿ ಕರಗುತ್ತದೆ, ಇದರ ಪರಿಣಾಮವಾಗಿ ಸ್ಪ್ಯಾಟರ್ನಲ್ಲಿನ ನಷ್ಟಗಳು ಹೆಚ್ಚಾಗುತ್ತವೆ ಮತ್ತು ವೆಲ್ಡ್ನ ರಚನೆಯು ಹದಗೆಡುತ್ತದೆ. ಅನುಮತಿಸುವ ಪ್ರಸ್ತುತ ಸಾಂದ್ರತೆಯು ವಿದ್ಯುದ್ವಾರದ ವ್ಯಾಸ ಮತ್ತು ಲೇಪನದ ಪ್ರಕಾರವನ್ನು ಅವಲಂಬಿಸಿರುತ್ತದೆ. ವಿದ್ಯುದ್ವಾರದ ದೊಡ್ಡ ವ್ಯಾಸ, ತಂಪಾಗಿಸುವ ಪರಿಸ್ಥಿತಿಗಳು ಹದಗೆಟ್ಟಂತೆ ಅನುಮತಿಸುವ ಪ್ರಸ್ತುತ ಸಾಂದ್ರತೆಯನ್ನು ಕಡಿಮೆ ಮಾಡುತ್ತದೆ.

ಲೇಪನದ ಪ್ರಕಾರವು ವಿದ್ಯುದ್ವಾರದ ಕರಗುವಿಕೆಯ ಪ್ರಮಾಣವನ್ನು ಪರಿಣಾಮ ಬೀರುತ್ತದೆ. ರಾಡ್ನ ವ್ಯಾಸ ಮತ್ತು ಲೇಪನದ ಪ್ರಕಾರವನ್ನು ಅವಲಂಬಿಸಿ ವಿದ್ಯುದ್ವಾರದಲ್ಲಿ ಅನುಮತಿಸುವ ಪ್ರಸ್ತುತ ಸಾಂದ್ರತೆಯ ಮೌಲ್ಯಗಳನ್ನು ಕೋಷ್ಟಕದಲ್ಲಿ ನೀಡಲಾಗಿದೆ. 33.

ಕೋಷ್ಟಕ 33

ಹಸ್ತಚಾಲಿತ ಆರ್ಕ್ ವೆಲ್ಡಿಂಗ್ಗಾಗಿ ವಿದ್ಯುದ್ವಾರದಲ್ಲಿ ಅನುಮತಿಸುವ ಪ್ರಸ್ತುತ ಸಾಂದ್ರತೆ (ಎ / ಎಂಎಂ 2)

ಆರ್ಡಿಎಸ್ ಸಮಯದಲ್ಲಿ ಆರ್ಕ್ ವೋಲ್ಟೇಜ್ 20-36 ವಿ ನಡುವೆ ಬದಲಾಗುತ್ತದೆ ಮತ್ತು ಹಸ್ತಚಾಲಿತ ವೆಲ್ಡಿಂಗ್ಗಾಗಿ ತಾಂತ್ರಿಕ ಪ್ರಕ್ರಿಯೆಗಳ ವಿನ್ಯಾಸದ ಸಮಯದಲ್ಲಿ ಇದನ್ನು ನಿಯಂತ್ರಿಸಲಾಗುವುದಿಲ್ಲ.

ನಿರ್ದಿಷ್ಟ ಅಡ್ಡ-ವಿಭಾಗದ ಪ್ರದೇಶದೊಂದಿಗೆ ವೆಲ್ಡ್ ಲೋಹದ ಪದರವನ್ನು ಪಡೆಯುವ ಅಗತ್ಯವನ್ನು ಗಣನೆಗೆ ತೆಗೆದುಕೊಂಡು ವೆಲ್ಡಿಂಗ್ ವೇಗವನ್ನು ಆಯ್ಕೆ ಮಾಡಲಾಗುತ್ತದೆ. ಪರೀಕ್ಷಾ ಮಾದರಿಗಳನ್ನು ವೆಲ್ಡಿಂಗ್ ಮಾಡುವಾಗ ವೆಲ್ಡಿಂಗ್ ವೇಗವನ್ನು ಪ್ರಾಯೋಗಿಕವಾಗಿ ಆಯ್ಕೆ ಮಾಡಲಾಗುತ್ತದೆ.

ವೆಲ್ಡಿಂಗ್ ಪ್ರವಾಹದ ರೀತಿಯ ಮತ್ತು ಧ್ರುವೀಯತೆಯು ಮುಖ್ಯವಾಗಿ ಲೋಹದ ದಪ್ಪ ಮತ್ತು ವಿದ್ಯುದ್ವಾರದ ಪ್ರಕಾರವನ್ನು ಅವಲಂಬಿಸಿರುತ್ತದೆ. ಮಧ್ಯಮ ಮತ್ತು ದೊಡ್ಡ ದಪ್ಪದ ಸೌಮ್ಯ ಮತ್ತು ಕಡಿಮೆ ಮಿಶ್ರಲೋಹದ ಉಕ್ಕುಗಳು ಹೆಚ್ಚಾಗಿ ಪರ್ಯಾಯ ಪ್ರವಾಹದೊಂದಿಗೆ ಬೆಸುಗೆ ಹಾಕಲ್ಪಡುತ್ತವೆ.

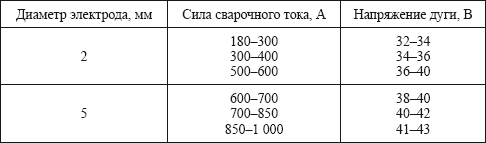

ಅಂದಾಜು ವೆಲ್ಡಿಂಗ್ ವಿಧಾನಗಳು ರಚನಾತ್ಮಕ ಉಕ್ಕುಗಳು ಕೋಷ್ಟಕದಲ್ಲಿ ನೀಡಲಾಗಿದೆ. 34.

ಕೋಷ್ಟಕ 34

ವೆಲ್ಡಿಂಗ್ ರಚನಾತ್ಮಕ ಉಕ್ಕುಗಳ ಅಂದಾಜು ವಿಧಾನಗಳು

ಭದ್ರತಾ ಪ್ರಶ್ನೆಗಳು:

1. ಕತ್ತರಿಸುವ ಅಂಚುಗಳ ವಿಭಿನ್ನ ರೂಪಗಳು ಯಾವುವು?

3. ವೆಲ್ಡಿಂಗ್ ಮೋಡ್ ಎಂದರೇನು?

4. ವೆಲ್ಡಿಂಗ್ ಪರಿಸ್ಥಿತಿಗಳ ಮೇಲೆ ವಿಭಿನ್ನ ಗುಣಲಕ್ಷಣಗಳ ಪರಿಣಾಮ ಏನು?

4. ಉದ್ದ ಮತ್ತು ಅಡ್ಡ ವಿಭಾಗದ ಉದ್ದಕ್ಕೂ ಸ್ತರಗಳನ್ನು ಮಾಡುವ ಮಾರ್ಗಗಳು

ಅನನುಭವಿ ವೆಲ್ಡರ್ಗಾಗಿ, ಚಾಪದ ದಹನದ ಕೌಶಲ್ಯವನ್ನು ಕರಗತ ಮಾಡಿಕೊಳ್ಳುವುದು ಬಹಳ ಮುಖ್ಯ. ಆರ್ಕ್ ಇಗ್ನಿಷನ್ ಅನ್ನು ವಿದ್ಯುದ್ವಾರದ ಅಂತ್ಯವನ್ನು ಉತ್ಪನ್ನಕ್ಕೆ ಸಂಕ್ಷಿಪ್ತವಾಗಿ ಸ್ಪರ್ಶಿಸುವ ಮೂಲಕ ಅಥವಾ ಲೋಹದ ಮೇಲ್ಮೈಗೆ ವಿರುದ್ಧವಾಗಿ ವಿದ್ಯುದ್ವಾರದ ಅಂತ್ಯವನ್ನು ಹೊಡೆಯುವ ಮೂಲಕ ನಡೆಸಲಾಗುತ್ತದೆ (ಚಿತ್ರ 64).

ಬೆಸುಗೆ ಹಾಕಬೇಕಾದ ಭಾಗಗಳ ಅಂಚುಗಳನ್ನು ಕರಗಿಸಿ ಅಗತ್ಯವಿರುವ ಪ್ರಮಾಣದ ವೆಲ್ಡ್ ಲೋಹವನ್ನು ಮತ್ತು ವೆಲ್ಡ್ನ ನಿರ್ದಿಷ್ಟ ಆಕಾರವನ್ನು ರೂಪಿಸುವ ರೀತಿಯಲ್ಲಿ ಅವು ಚಾಪವನ್ನು "ಮುನ್ನಡೆಸುತ್ತವೆ". ಆರ್ಡಿಎಸ್ ಸಮಯದಲ್ಲಿ ವಿದ್ಯುದ್ವಾರದ ಅಂತ್ಯವನ್ನು ಚಲಿಸುವ ಮುಖ್ಯ, ಹೆಚ್ಚು ವ್ಯಾಪಕವಾಗಿ ಬಳಸುವ ವಿಧಾನಗಳನ್ನು ಅಂಜೂರದಲ್ಲಿ ತೋರಿಸಲಾಗಿದೆ. 65.

ಉದ್ದ ಮತ್ತು ಅಡ್ಡ ವಿಭಾಗದ ಉದ್ದಕ್ಕೂ ಸ್ತರಗಳನ್ನು ಮಾಡಲು ವಿವಿಧ ಮಾರ್ಗಗಳಿವೆ. ಸ್ತರಗಳನ್ನು ತಯಾರಿಸುವ ವಿಧಾನದ ಆಯ್ಕೆಯನ್ನು ಸೀಮ್\u200cನ ಉದ್ದ ಮತ್ತು ಬೆಸುಗೆ ಹಾಕಿದ ಲೋಹದ ದಪ್ಪದಿಂದ ನಿರ್ಧರಿಸಲಾಗುತ್ತದೆ. ಸಾಂಪ್ರದಾಯಿಕವಾಗಿ, 250 ಮಿ.ಮೀ.ವರೆಗಿನ ಉದ್ದವನ್ನು ಹೊಂದಿರುವ ಸ್ತರಗಳನ್ನು ಸಣ್ಣ, 250-1,000 ಮಿ.ಮೀ ಉದ್ದ - ಮಧ್ಯಮ ಮತ್ತು 1,000 ಮಿ.ಮೀ ಗಿಂತ ಹೆಚ್ಚು ಉದ್ದವೆಂದು ಪರಿಗಣಿಸಲಾಗುತ್ತದೆ (ಚಿತ್ರ 66).

ಅಂಜೂರ. 64. ಕರಗುವ ಲೇಪಿತ ವಿದ್ಯುದ್ವಾರದಿಂದ ಚಾಪವನ್ನು ದಹಿಸುವ ವಿಧಾನಗಳು: ಆದರೆ- ಒಂದು ಹಂತದಲ್ಲಿ ವಿದ್ಯುದ್ವಾರದ ಸ್ಪರ್ಶ; ಬೌ- ಲೋಹದ ಮೇಲ್ಮೈಯಲ್ಲಿ ವಿದ್ಯುದ್ವಾರದ ಅಂತ್ಯವನ್ನು ಹೊಡೆಯುವುದು

ಅಂಜೂರ. 65. ಆರ್ಡಿಎಸ್ ಸಮಯದಲ್ಲಿ ವಿದ್ಯುದ್ವಾರದ ಅಂತ್ಯವನ್ನು ಚಲಿಸುವ ಮುಖ್ಯ ಮಾರ್ಗಗಳು: ಎ, ಬಿ, ಸಿ, ಡಿ - ಸಾಮಾನ್ಯ ಸ್ತರಗಳೊಂದಿಗೆ; d, f, g - ವರ್ಧಿತ ಅಂಚಿನ ತಾಪನದ ಸ್ತರಗಳಿಗೆ

ಅಂಜೂರ. 66. ಸೀಮ್ ಮಾಡಲು ಮಾರ್ಗಗಳು: ಆದರೆ- “ಅಂಗೀಕಾರದಲ್ಲಿ” ಸ್ತರಗಳ ಬೆಸುಗೆ; ಬೌ- ಸರಾಸರಿ ಉದ್ದದ ಸ್ತರಗಳ ವೆಲ್ಡಿಂಗ್; ಸೈನ್ ಇನ್- ರಿವರ್ಸ್ ಸ್ಟೆಪ್ ವಿಧಾನದಲ್ಲಿ ಸ್ತರಗಳ ವೆಲ್ಡಿಂಗ್; g, d- ಉದ್ದದ ಸ್ತರಗಳ ವೆಲ್ಡಿಂಗ್

ಉದ್ದದ ಉದ್ದಕ್ಕೂ ಸಣ್ಣ ಸ್ತರಗಳನ್ನು ಸಾಮಾನ್ಯವಾಗಿ “ಹಜಾರಕ್ಕೆ” ಬೆಸುಗೆ ಹಾಕಲಾಗುತ್ತದೆ (ಚಿತ್ರ 66, ಎ).ಮಧ್ಯಮ ಉದ್ದದ ಸ್ತರಗಳನ್ನು ಮಧ್ಯದಿಂದ ಅಂಚುಗಳಿಗೆ (ಚಿತ್ರ 66, ಬಿ) ಅಥವಾ ವಿಲೋಮ ಹಂತದ ವಿಧಾನದಿಂದ (ಚಿತ್ರ 66, ಸಿ) ಬೆಸುಗೆ ಹಾಕಲಾಗುತ್ತದೆ. ಸಿಂಗಲ್-ಪಾಸ್ ಬಟ್ ಕೀಲುಗಳ ಉದ್ದದ ಸ್ತರಗಳು ಮತ್ತು ಮಲ್ಟಿಪಾಸ್ ಸ್ತರಗಳ ಮೊದಲ ಪಾಸ್ ಅನ್ನು ಮಧ್ಯದಿಂದ ತುದಿಗಳಿಗೆ ರಿವರ್ಸ್-ಸ್ಟೆಪ್ ವಿಧಾನದಿಂದ (ಚಿತ್ರ 66, ಡಿ) ಬೆಸುಗೆ ಹಾಕಲಾಗುತ್ತದೆ, ಮತ್ತು ಫಿಲೆಟ್ ವೆಲ್ಡ್ ಹೊಂದಿರುವ ಕೀಲುಗಳಲ್ಲಿ ಮಧ್ಯದಿಂದ ತುದಿಗಳಿಗೆ ರಿವರ್ಸ್-ಸ್ಟೆಪ್ ವಿಧಾನದಿಂದ (ಚಿತ್ರ 66, ಇ).

ರಿವರ್ಸ್ ವೆಲ್ಡಿಂಗ್ ಉಳಿದಿರುವ ಒತ್ತಡಗಳು ಮತ್ತು ತಳಿಗಳನ್ನು ಕಡಿಮೆ ಮಾಡುವ ಅತ್ಯಂತ ಪರಿಣಾಮಕಾರಿ ವಿಧಾನವಾಗಿದೆ.

ಹಿಂದಿನ ಸೀಮ್ 200-300. C ತಾಪಮಾನಕ್ಕೆ ತಣ್ಣಗಾಗುತ್ತದೆ. ತಂಪಾಗಿಸುವಾಗ, ಜಂಟಿ ಅಗಲವು ಕಡಿಮೆಯಾದಾಗ, ಆರಂಭದಲ್ಲಿ ಅಗಲವಾದ ಅಂತರವೂ ಕಡಿಮೆಯಾಗುತ್ತದೆ, ಅದಕ್ಕಾಗಿಯೇ ಉಳಿದಿರುವ ವಿರೂಪಗಳು ಕಡಿಮೆ ಆಗುತ್ತವೆ.

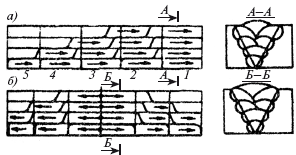

ದೊಡ್ಡ ವಿಭಾಗದ ಬಟ್ ಅಥವಾ ಫಿಲೆಟ್ ವೆಲ್ಡ್ಗಳನ್ನು ವೆಲ್ಡಿಂಗ್ ಮಾಡುವಾಗ, ಸೀಮ್ ಅನ್ನು ಹಲವಾರು ಪದರಗಳಲ್ಲಿ ತಯಾರಿಸಲಾಗುತ್ತದೆ (ಚಿತ್ರ 67). ಇದಲ್ಲದೆ, ಸೀಮ್\u200cನ ಮಧ್ಯ ಮತ್ತು ಮೇಲಿನ ಭಾಗದ ಪ್ರತಿಯೊಂದು ಪದರವನ್ನು ಒಂದು ಪಾಸ್\u200cನಲ್ಲಿ (ಚಿತ್ರ 67, ಎ) ಮತ್ತು ಎರಡು ಅಥವಾ ಹೆಚ್ಚಿನ ಪಾಸ್\u200cಗಳಲ್ಲಿ (ಚಿತ್ರ 67, ಬೌ)

ಉಳಿದ ವಿರೂಪಗಳನ್ನು ಕಡಿಮೆ ಮಾಡುವ ದೃಷ್ಟಿಕೋನದಿಂದ, ಒಂದು ಪಾಸ್\u200cನಲ್ಲಿ ಬೆಸುಗೆ ಹಾಕುವುದು ಯೋಗ್ಯವಾಗಿದೆ. ಸೀಮ್ ಅಗಲವು 14-16 ಮಿಮೀ ತಲುಪಿದರೆ, ನಂತರ ವೆಲ್ಡಿಂಗ್ ಸ್ತರಗಳ ಮಲ್ಟಿಪಾಸ್ ವಿಧಾನವನ್ನು ಹೆಚ್ಚಾಗಿ ಬಳಸಲಾಗುತ್ತದೆ.

ದೊಡ್ಡ ದಪ್ಪದ ಲೋಹವನ್ನು ವೆಲ್ಡಿಂಗ್ ಮಾಡುವಾಗ (\u003e 15 ಮಿಮೀ), ಪ್ರತಿ ಪದರವನ್ನು “ಪ್ರತಿ ಪಾಸ್” ಕಾರ್ಯಗತಗೊಳಿಸುವುದು ಅನಪೇಕ್ಷಿತ. ಈ ವಿಧಾನವು ಗಮನಾರ್ಹವಾದ ವಿರೂಪಗಳಿಗೆ ಮತ್ತು ಮೊದಲ ಪದರಗಳಲ್ಲಿ ಬಿರುಕುಗಳ ರಚನೆಗೆ ಕಾರಣವಾಗುತ್ತದೆ, ಏಕೆಂದರೆ ಮೊದಲ ಪದರವು ತಣ್ಣಗಾಗಲು ಸಮಯವಿರುತ್ತದೆ. ಬಿರುಕುಗಳ ರಚನೆಯನ್ನು ತಡೆಗಟ್ಟಲು, ಆರ್ಡಿಎಸ್ ಸಮಯದಲ್ಲಿ ತೋಡು ತುಂಬುವಿಕೆಯನ್ನು ಕ್ಯಾಸ್ಕೇಡ್ ವಿಧಾನ ಅಥವಾ "ಸ್ಲೈಡ್" ಮೂಲಕ ಮಾಡಬೇಕು. ಈ ಸಂದರ್ಭದಲ್ಲಿ, ಪ್ರತಿ ನಂತರದ ಪದರವನ್ನು ಹಿಂದಿನ ಪದರದ ಮೇಲೆ ಅತಿಯಾಗಿ ಜೋಡಿಸಲಾಗುತ್ತದೆ, ಇದು ಇನ್ನೂ ತಣ್ಣಗಾಗಲು ಸಮಯ ಹೊಂದಿಲ್ಲ, ಇದು ವೆಲ್ಡಿಂಗ್ ಒತ್ತಡಗಳು ಮತ್ತು ವಿರೂಪಗಳನ್ನು ಕಡಿಮೆ ಮಾಡುತ್ತದೆ. ಕತ್ತರಿಸುವ ಅಂಚುಗಳನ್ನು ಕ್ಯಾಸ್ಕೇಡ್ ವಿಧಾನ ಮತ್ತು “ಸ್ಲೈಡ್” ನೊಂದಿಗೆ ಭರ್ತಿ ಮಾಡುವ ಯೋಜನೆಗಳನ್ನು ಅಂಜೂರದಲ್ಲಿ ತೋರಿಸಲಾಗಿದೆ. 68, ಎ, ಬಿ.

![]()

ಅಂಜೂರ. 67. ಬಹುಪದರದ ಸ್ತರಗಳು: ಆದರೆ- ಒಂದು ಪಾಸ್\u200cನಲ್ಲಿ ಮಾಡಿದ ಬೆಸುಗೆ ಹಾಕಿದ ಮಲ್ಟಿಲೇಯರ್ ಸೀಮ್; ಬೌ- ಹಲವಾರು ಪಾಸ್\u200cಗಳಲ್ಲಿ ಮಾಡಿದ ಬಹುಪದರದ ಸೀಮ್; I-IV- ವೆಲ್ಡ್ಸ್ ಪದರಗಳ ಸಂಖ್ಯೆ; 1-7 - ಪಾಸ್ಗಳ ಸಂಖ್ಯೆ.

ಅಂಜೂರ. 68. ಯಾವಾಗ ಅಂಚುಗಳನ್ನು ತುಂಬುವ ಯೋಜನೆ

ದೊಡ್ಡ ದಪ್ಪದ ಆರ್ಡಿಎಸ್ ಲೋಹ: ಆದರೆ- ಕ್ಯಾಸ್ಕೇಡ್ ವಿಧಾನ; ಬೌ- ಕತ್ತರಿಸುವ "ಸ್ಲೈಡ್" ಅನ್ನು ಭರ್ತಿ ಮಾಡುವ ವಿಧಾನ

ಸೀಮ್ ಅನ್ನು ಭರ್ತಿ ಮಾಡುವ ಕ್ಯಾಸ್ಕೇಡ್ ವಿಧಾನದೊಂದಿಗೆ, ಸಂಪೂರ್ಣ ಸೀಮ್ ಅನ್ನು 200 ಎಂಎಂನ ಸಣ್ಣ ವಿಭಾಗಗಳಾಗಿ ವಿಂಗಡಿಸಲಾಗಿದೆ, ಮತ್ತು ಪ್ರತಿ ವಿಭಾಗವನ್ನು ಈ ವಿಧಾನವನ್ನು ಬಳಸಿಕೊಂಡು ಬೆಸುಗೆ ಹಾಕಲಾಗುತ್ತದೆ. ಮೊದಲ ವಿಭಾಗದ ಮೊದಲ ಪದರದ ಬೆಸುಗೆಯ ಕೊನೆಯಲ್ಲಿ, ನಿಲ್ಲಿಸದೆ, ಪಕ್ಕದ ವಿಭಾಗದಲ್ಲಿ ಮೊದಲ ಪದರವನ್ನು ನಿರ್ವಹಿಸುವುದನ್ನು ಮುಂದುವರಿಸಿ. ಈ ಸಂದರ್ಭದಲ್ಲಿ, ಪ್ರತಿ ನಂತರದ ಪದರವು ಹಿಂದಿನ ಪದರದ ಲೋಹದ ಮೇಲೆ ತಣ್ಣಗಾಗಲು ಸಮಯವಿಲ್ಲ.

ವೆಲ್ಡಿಂಗ್ "ಸ್ಲೈಡ್" ಒಂದು ರೀತಿಯ ಕ್ಯಾಸ್ಕೇಡ್ ವಿಧಾನವಾಗಿದೆ ಮತ್ತು ಮಧ್ಯದಿಂದ ಅಂಚುಗಳವರೆಗೆ ಒಂದೇ ಸಮಯದಲ್ಲಿ ಎರಡು ಬೆಸುಗೆಗಾರರಿಂದ ಇದನ್ನು ನಡೆಸಲಾಗುತ್ತದೆ. ಈ ಎರಡೂ ವೆಲ್ಡ್ ವಿಧಾನಗಳು ರಿವರ್ಸ್-ಸ್ಟೆಪ್ ವೆಲ್ಡಿಂಗ್ ಉದ್ದದ ಉದ್ದಕ್ಕೂ ಮಾತ್ರವಲ್ಲದೆ ವೆಲ್ಡ್ ವಿಭಾಗದಲ್ಲೂ ಇವೆ.

ವೆಲ್ಡಿಂಗ್ ಪ್ರಾರಂಭಿಸುವ ಮೊದಲು, ತಾಂತ್ರಿಕ ದಸ್ತಾವೇಜನ್ನು ನೀವೇ ಪರಿಚಿತರಾಗಿರಬೇಕು. ಯಾವುದೇ ವಿನ್ಯಾಸದ ಉತ್ಪಾದನಾ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಪ್ರಸ್ತುತಪಡಿಸಲಾಗಿದೆ ತಾಂತ್ರಿಕ ಕಾರ್ಡ್\u200cಗಳುಓಹ್. ತಾಂತ್ರಿಕ ನಕ್ಷೆಗಳ ಜೊತೆಗೆ, ಉತ್ಪನ್ನದ ರೇಖಾಚಿತ್ರಗಳನ್ನು ತಾಂತ್ರಿಕ ಪ್ರಕ್ರಿಯೆಗೆ ಜೋಡಿಸಲಾಗಿದೆ: ಸಾಮಾನ್ಯ ವಿವರಣೆ ಮತ್ತು ಅಗತ್ಯ ವಿವರಣೆಗಳೊಂದಿಗೆ ವಿವರಿಸುವುದು ಮತ್ತು ತಾಂತ್ರಿಕ ಪರಿಸ್ಥಿತಿಗಳು. ಸಾಮಾನ್ಯ ದೃಷ್ಟಿಯಲ್ಲಿ, ವೆಲ್ಡ್ಗಳ ಪದನಾಮಗಳನ್ನು ಸೂಚಿಸಲಾಗುತ್ತದೆ. ಲೋಹದ ಶಕ್ತಿ ಗುಣಲಕ್ಷಣಗಳನ್ನು ಅವಲಂಬಿಸಿ ಕಡಿಮೆ-ಇಂಗಾಲದ ಉಕ್ಕುಗಳ ಆರ್\u200cಡಿಎಸ್, ಇ 42 ಮತ್ತು ಇ 46 ಪ್ರಕಾರಗಳ ರೂಟೈಲ್ ಲೇಪನವನ್ನು ಹೊಂದಿರುವ ವಿದ್ಯುದ್ವಾರಗಳನ್ನು ವ್ಯಾಪಕವಾಗಿ ಬಳಸಲಾಗುತ್ತದೆ. ನಿರ್ಣಾಯಕ ಉಕ್ಕಿನ ರಚನೆಗಳ ಬೆಸುಗೆಗಾಗಿ, ಇ 42 ಎ ಮತ್ತು ಇ 46 ಎ ಪ್ರಕಾರಗಳ ಮೂಲ ಲೇಪನವನ್ನು ಹೊಂದಿರುವ ವಿದ್ಯುದ್ವಾರಗಳನ್ನು ಬಳಸಲಾಗುತ್ತದೆ, ಉದಾಹರಣೆಗೆ: UONI-13/45, SM-11, E-138 / 45N, ಇತ್ಯಾದಿ.

ಭದ್ರತಾ ಪ್ರಶ್ನೆಗಳು:

1. ವೆಲ್ಡ್ಸ್ ಉದ್ದದಲ್ಲಿ ಹೇಗೆ ಭಿನ್ನವಾಗಿರುತ್ತದೆ?

2. ರಿವರ್ಸ್ ವೆಲ್ಡಿಂಗ್ ಯಾವುದು ನೀಡುತ್ತದೆ?

3. ದೊಡ್ಡ ದಪ್ಪದ ಲೋಹವನ್ನು ಬೆಸುಗೆ ಹಾಕುವಾಗ ಹೊಲಿಗೆ ಮಾಡುವ ವಿಧಾನಗಳು ಯಾವುವು?

4. ಕಡಿಮೆ ಇಂಗಾಲದ ಉಕ್ಕುಗಳ ಆರ್\u200cಡಿಎಸ್\u200cನಲ್ಲಿ ಯಾವ ವಿದ್ಯುದ್ವಾರಗಳನ್ನು ಬಳಸಲಾಗುತ್ತದೆ?

5. ಕೆಳಭಾಗವನ್ನು ಹೊರತುಪಡಿಸಿ ಇತರ ಸ್ಥಾನಗಳಲ್ಲಿ ವೆಲ್ಡ್ಸ್ ಅನುಷ್ಠಾನದ ಲಕ್ಷಣಗಳು. ವೆಲ್ಡಿಂಗ್ ಉತ್ಪಾದಕತೆಯನ್ನು ಹೆಚ್ಚಿಸುವ ಮಾರ್ಗಗಳು

ಗುರುತ್ವಾಕರ್ಷಣೆಯಿಂದಾಗಿ ವೆಲ್ಡ್ ಪೂಲ್ನ ಲೋಹವು ಕೆಳಕ್ಕೆ ಹರಿಯುವುದರಿಂದ ಲಂಬ ಸ್ಥಾನದಲ್ಲಿ ಸ್ತರಗಳನ್ನು ಬೆಸುಗೆ ಹಾಕುವುದು ಕಷ್ಟ. ವೆಲ್ಡ್ ಪೂಲ್ನ ಲೋಹದ ಮೇಲೆ ಗುರುತ್ವಾಕರ್ಷಣೆಯ ಪರಿಣಾಮವನ್ನು ಕಡಿಮೆ ಮಾಡಲು, ವೆಲ್ಡಿಂಗ್ ಪ್ರವಾಹವನ್ನು 15-20% ರಷ್ಟು ಕಡಿಮೆ ಮಾಡುವ ಮೂಲಕ ವೆಲ್ಡ್ ಪೂಲ್ನ ಪರಿಮಾಣವನ್ನು ಕಡಿಮೆ ಮಾಡಲಾಗುತ್ತದೆ. ವಿದ್ಯುದ್ವಾರದ ವ್ಯಾಸವು 4-5 ಮಿಮೀ ಮೀರಬಾರದು.

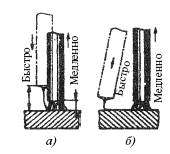

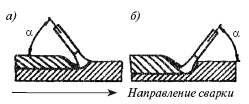

ವೆಲ್ಡಿಂಗ್ ಲಂಬ ಸ್ತರಗಳು (ಚಿತ್ರ 69) ಕೆಳಗಿನಿಂದ ಮೇಲಕ್ಕೆ (ಚಿತ್ರ 69, ಎ) ಅಥವಾ ಮೇಲಿನಿಂದ ಕೆಳಕ್ಕೆ (ಚಿತ್ರ 69, ಬಿ) ನಡೆಸಲಾಗುತ್ತದೆ. ಬಾಟಮ್-ಅಪ್ ವೆಲ್ಡಿಂಗ್ ಅತ್ಯಂತ ಅನುಕೂಲಕರವಾಗಿದೆ. ಈ ಸಂದರ್ಭದಲ್ಲಿ, ಚಾಪವು ಸೀಮ್\u200cನ ಕಡಿಮೆ ಹಂತದಲ್ಲಿ ಉತ್ಸುಕವಾಗಿರುತ್ತದೆ. ವೆಲ್ಡ್ ಪೂಲ್ನ ಕೆಳಗಿನ ಭಾಗವು ಸ್ಫಟಿಕೀಕರಣಗೊಳ್ಳಲು ಪ್ರಾರಂಭಿಸಿದ ತಕ್ಷಣ, ಲೋಹದ ಹನಿಗಳನ್ನು ಹಿಡಿದಿಟ್ಟುಕೊಳ್ಳುವ ವೇದಿಕೆ ರೂಪಿಸುತ್ತದೆ; ವಿದ್ಯುದ್ವಾರವನ್ನು ಸ್ವಲ್ಪ ಮೇಲಕ್ಕೆ ಹಿಂತೆಗೆದುಕೊಳ್ಳಲಾಗುತ್ತದೆ ಮತ್ತು ಕೋನವನ್ನು ಮುಂದಕ್ಕೆ ಇರಿಸಲಾಗುತ್ತದೆ.

ಮೇಲಿನಿಂದ ಕೆಳಕ್ಕೆ ಬೆಸುಗೆ ಹಾಕುವಾಗ, ಆರಂಭಿಕ ಕ್ಷಣದಲ್ಲಿ, ವಿದ್ಯುದ್ವಾರವು ಮೇಲ್ಮೈಗೆ ಲಂಬವಾಗಿರುತ್ತದೆ, ಮತ್ತು ಚಾಪವು ಸೀಮ್\u200cನ ಮೇಲ್ಭಾಗದಲ್ಲಿ ಉತ್ಸುಕವಾಗಿರುತ್ತದೆ, ಭಾಗದಲ್ಲಿ ದ್ರವ ಲೋಹದ ಒಂದು ಹನಿ ರಚನೆಯಾದ ನಂತರ, ವಿದ್ಯುದ್ವಾರವು 10-15 of ಕೋನದಲ್ಲಿ ಓರೆಯಾಗುತ್ತದೆ, ಇದರಿಂದಾಗಿ ಚಾಪವು ಕರಗಿದ ಲೋಹಕ್ಕೆ ನಿರ್ದೇಶಿಸಲ್ಪಡುತ್ತದೆ. ಮೇಲಿನಿಂದ ಕೆಳಕ್ಕೆ ಬೆಸುಗೆ ಹಾಕುವಾಗ, ನುಗ್ಗುವ ಆಳವು ತುಂಬಾ ಕಡಿಮೆಯಾಗಿದೆ, ಆದ್ದರಿಂದ, ತೆಳುವಾದ ಲೋಹವನ್ನು ಬೆಸುಗೆ ಹಾಕುವಾಗ ಇದನ್ನು ನಿಯಮದಂತೆ ಬಳಸಲಾಗುತ್ತದೆ.

ಅಂಜೂರ. 69. ವೆಲ್ಡಿಂಗ್ ಲಂಬ ಕೀಲುಗಳು:

ಆದರೆ- ಕೆಳಗಿನಿಂದ ಮೇಲಕ್ಕೆ; ಬೌ- ಮೇಲಿನಿಂದ ಕೆಳಕ್ಕೆ; 1, 2 - ವಿದ್ಯುದ್ವಾರದ ಸ್ಥಾನಗಳು

ವೆಲ್ಡ್ ರಚನೆಯನ್ನು ಸುಧಾರಿಸಲು, ಲಂಬ ವೆಲ್ಡ್ಗಳನ್ನು ಬೆಸುಗೆ ಹಾಕುವಾಗ ಸಣ್ಣ ಚಾಪವನ್ನು ನಿರ್ವಹಿಸಬೇಕು. ಕೆಳಗಿನಿಂದ ಬೆಸುಗೆ ಹಾಕುವಾಗ, ಪಾರ್ಶ್ವ ಕಂಪನಗಳನ್ನು ನಡೆಸಲಾಗುವುದಿಲ್ಲ ಅಥವಾ ಅವು ಬಹಳ ಅತ್ಯಲ್ಪವಾಗಿರಬೇಕು.

ಲಂಬ ಕೀಲುಗಳನ್ನು ಬೆಸುಗೆ ಹಾಕುವುದಕ್ಕಿಂತ ಅಡ್ಡಲಾಗಿರುವ ಕೀಲುಗಳನ್ನು ಬೆಸುಗೆ ಹಾಕುವುದು ಹೆಚ್ಚು ಕಷ್ಟ. ಇದನ್ನು ಹೆಚ್ಚು ಅರ್ಹವಾದ ಬೆಸುಗೆಗಾರರಿಂದ ನಿರ್ವಹಿಸಲಾಗುತ್ತದೆ.

ಹಸ್ತಚಾಲಿತ ವೆಲ್ಡಿಂಗ್ನಲ್ಲಿ ಕಾರ್ಮಿಕ ಉತ್ಪಾದಕತೆಯನ್ನು ಹೆಚ್ಚಿಸುವುದು ಸಾಂಸ್ಥಿಕ ಮತ್ತು ತಾಂತ್ರಿಕ ಕ್ರಮಗಳ ಮೂಲಕ ಸಾಧಿಸಬಹುದು.

ತುಂಡು ವಿದ್ಯುದ್ವಾರಗಳೊಂದಿಗೆ ಹಸ್ತಚಾಲಿತ ವೆಲ್ಡಿಂಗ್ಗಾಗಿ, ವೆಲ್ಡಿಂಗ್ ತಂತಿಗಳನ್ನು ತ್ವರಿತವಾಗಿ ಬದಲಾಯಿಸಲು ವೆಲ್ಡಿಂಗ್ ಪ್ರವಾಹದೊಂದಿಗೆ ವಿದ್ಯುತ್ ಬಿಂದುಗಳನ್ನು ಹೊಂದಿಸುವುದು ಅವಶ್ಯಕ. ವಿದ್ಯುದ್ವಾರಗಳ ತ್ವರಿತ ಬದಲಾವಣೆಗೆ ಎಲೆಕ್ಟ್ರೋಡ್ ಹೊಂದಿರುವವರನ್ನು ಬಳಸುವುದು, ಹಾಗೆಯೇ ಭಾಗಗಳ ವೇಗವರ್ಧನೆಗಾಗಿ ಸಾಧನಗಳು ಇತ್ಯಾದಿ.

ತಾಂತ್ರಿಕ ಕ್ರಮಗಳ ಅಭಿವೃದ್ಧಿಯು ಇತ್ತೀಚಿನ ವೆಲ್ಡಿಂಗ್ ವಿಧಾನಗಳ ಪರಿಚಯ ಅಥವಾ ವೆಲ್ಡಿಂಗ್ ಉಪಕರಣಗಳು ಮತ್ತು ವೆಲ್ಡಿಂಗ್ ತಂತ್ರಜ್ಞಾನದ ಸುಧಾರಣೆಯನ್ನು ಒಳಗೊಂಡಿರುತ್ತದೆ. ಅಂಚುಗಳ ವಿ ಆಕಾರದ ಕತ್ತರಿಸುವ ಬದಲು, ಎಕ್ಸ್ ಆಕಾರದ ಬಳಕೆಯನ್ನು ಅಪೇಕ್ಷಣೀಯವಾಗಿದೆ. ದೊಡ್ಡ ಶೇಖರಣಾ ಗುಣಾಂಕದೊಂದಿಗೆ ವಿದ್ಯುದ್ವಾರಗಳನ್ನು ಬಳಸುವುದು ಸೂಕ್ತವಾಗಿದೆ, ಉದಾಹರಣೆಗೆ, ಎಂಪಿ -3 ವಿದ್ಯುದ್ವಾರವು ಶೇಖರಣಾ ಗುಣಾಂಕವನ್ನು 8.5 ಗ್ರಾಂ / (ಆಹ್) ಹೊಂದಿದೆ, ಮತ್ತು ಐಟಿಎಸ್ -1 ವಿದ್ಯುದ್ವಾರವು 12 ಗ್ರಾಂ / (ಆಹ್) ಹೊಂದಿದೆ, ಇತರ ಎಲ್ಲ ವಿಷಯಗಳು ಸಮಾನವಾಗಿರುತ್ತದೆ.

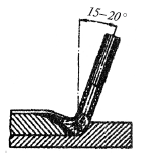

ಆರ್ಡಿಎಸ್ನ ಉತ್ಪಾದಕತೆಯನ್ನು ಹೆಚ್ಚಿಸಲು, ಎಲೆಕ್ಟ್ರೋಡ್ನ ನಿರ್ದಿಷ್ಟ ವ್ಯಾಸಕ್ಕೆ ಶಿಫಾರಸು ಮಾಡಲಾದ ಮೇಲಿನ ಮಿತಿಗೆ ವೆಲ್ಡಿಂಗ್ ಪ್ರವಾಹವನ್ನು ಹೆಚ್ಚಿಸಲು ಸಾಧ್ಯವಿದೆ; ಕವರ್, ಮೂರು-ಹಂತದ ಚಾಪ, ಇಳಿಜಾರಾದ ಅಥವಾ ಸುಳ್ಳು ವಿದ್ಯುದ್ವಾರದ ಮೇಲೆ ವಿಶ್ರಾಂತಿ ಪಡೆಯುವ ಮೂಲಕ ವೆಲ್ಡಿಂಗ್ ಅನ್ನು ಕೈಗೊಳ್ಳಬಹುದು. ನೇರ ಪ್ರವಾಹದೊಂದಿಗೆ ಡಬಲ್ ಸೈಡೆಡ್ ಫಿಲೆಟ್ ವೆಲ್ಡ್ಗಳನ್ನು ಬೆಸುಗೆ ಹಾಕುವಾಗ, ಆರ್ಕ್-ಟು-ಆರ್ಕ್ ವಿಧಾನದಿಂದ ಎರಡೂ ಬದಿಗಳಲ್ಲಿ ಏಕಕಾಲದಲ್ಲಿ ಬೆಸುಗೆ ಹಾಕಲು ಸಾಧ್ಯವಿದೆ. ಇತ್ಯಾದಿ. ಕೆಲವು ವೆಲ್ಡಿಂಗ್ ವಿಧಾನಗಳನ್ನು ಸ್ಕೀಮ್ಯಾಟಿಕ್ ರೇಖಾಚಿತ್ರಗಳಲ್ಲಿ ತೋರಿಸಲಾಗಿದೆ (ಚಿತ್ರ 70, 71, 72).

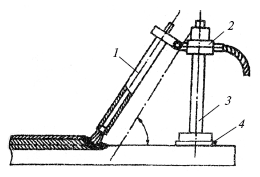

ಅಂಜೂರ. 70. ಇಳಿಜಾರಿನ ಎಲೆಕ್ಟ್ರೋಡ್ ವೆಲ್ಡಿಂಗ್

ಅಂಜೂರ. 71. ಎಲೆಕ್ಟ್ರೋಡ್ ವೆಲ್ಡಿಂಗ್: 1 - ಬೆಸುಗೆ ಹಾಕಿದ ಭಾಗಗಳು; 2 - ಸುಳ್ಳು ವಿದ್ಯುದ್ವಾರ; 3 - ಕಾಗದದ ನಿರೋಧನ; 4 ತಾಮ್ರದ ಪಟ್ಟಿ

ಅಂಜೂರ. 72. ಇಳಿಜಾರಿನ ಎಲೆಕ್ಟ್ರೋಡ್ ವೆಲ್ಡಿಂಗ್ ಯೋಜನೆ:

1 - ವಿದ್ಯುದ್ವಾರ; 2 - ಕ್ಲಿಪ್; 3 - ಟ್ರೈಪಾಡ್; 4 - ಲೈನಿಂಗ್ ಅನ್ನು ನಿರೋಧಿಸುವುದು

ಭದ್ರತಾ ಪ್ರಶ್ನೆಗಳು:

1. ವೆಲ್ಡಿಂಗ್ ಲಂಬ ಕೀಲುಗಳ ವೈಶಿಷ್ಟ್ಯಗಳನ್ನು ವಿವರಿಸಿ.

2. ವೆಲ್ಡರ್ಗಳ ಉತ್ಪಾದಕತೆಯನ್ನು ಹೆಚ್ಚಿಸುವ ವಿಧಾನಗಳ ಬಗ್ಗೆ ನಮಗೆ ತಿಳಿಸಿ.

6. ಮೇಲ್ಮೈ

ದಬ್ಬಾಳಿಕೆ, ಆಘಾತ ಹೊರೆಗಳು, ಸವೆತ ಇತ್ಯಾದಿಗಳಿಂದಾಗಿ ಹೆಚ್ಚಿನ ಸಂಖ್ಯೆಯ ಯಂತ್ರ ಭಾಗಗಳು ಮತ್ತು ಕಾರ್ಯವಿಧಾನಗಳು ಕಾರ್ಯಾಚರಣೆಯ ಸಮಯದಲ್ಲಿ ವಿಫಲಗೊಳ್ಳುತ್ತವೆ. ಆಧುನಿಕ ತಂತ್ರಜ್ಞಾನವು ತಮ್ಮ ಸೇವಾ ಜೀವನವನ್ನು ಹೆಚ್ಚಿಸಲು ಭಾಗಗಳನ್ನು ಪುನಃಸ್ಥಾಪಿಸಲು ಮತ್ತು ಗಟ್ಟಿಯಾಗಿಸಲು ವಿವಿಧ ವಿಧಾನಗಳನ್ನು ಹೊಂದಿದೆ.

ಭಾಗಗಳ ಪುನಃಸ್ಥಾಪನೆ ಮತ್ತು ಗಟ್ಟಿಯಾಗಿಸುವ ವಿಧಾನಗಳಲ್ಲಿ ಒಂದು ಹೊರಹೊಮ್ಮುತ್ತಿದೆ. ಸಮ್ಮಿಳನ ವೆಲ್ಡಿಂಗ್ ಮೂಲಕ ವರ್ಕ್\u200cಪೀಸ್ ಅಥವಾ ಉತ್ಪನ್ನದ ಮೇಲ್ಮೈಯಲ್ಲಿ ಲೋಹದ ಪದರವನ್ನು ಶೇಖರಿಸುವುದು. ಪುನಶ್ಚೈತನ್ಯಕಾರಿ ಮತ್ತು ಉತ್ಪಾದನಾ ಮೇಲ್ಮೈ ನಡುವೆ ವ್ಯತ್ಯಾಸವನ್ನು ಗುರುತಿಸಿ.

ಪುನಃಸ್ಥಾಪನೆ ಹೊರಹೊಮ್ಮುತ್ತಿದೆಧರಿಸಿರುವ ಅಥವಾ ಹಾನಿಗೊಳಗಾದ ಭಾಗಗಳ ಮೂಲ ಆಯಾಮಗಳನ್ನು ಪಡೆಯಲು ಬಳಸಲಾಗುತ್ತದೆ. ಈ ಸಂದರ್ಭದಲ್ಲಿ, ಠೇವಣಿ ಮಾಡಿದ ಲೋಹವು ಮೂಲ ಲೋಹದ ಸಂಯೋಜನೆ ಮತ್ತು ಯಾಂತ್ರಿಕ ಗುಣಲಕ್ಷಣಗಳಿಗೆ ಹತ್ತಿರದಲ್ಲಿದೆ.

ಉತ್ಪಾದನೆ ಹೊರಹೊಮ್ಮುತ್ತಿದೆಬಹುಪದರದ ಉತ್ಪನ್ನಗಳನ್ನು ಪಡೆಯಲು ಕಾರ್ಯನಿರ್ವಹಿಸುತ್ತದೆ. ಅಂತಹ ಉತ್ಪನ್ನಗಳು ಬೇಸ್ ಮೆಟಲ್ (ಬೇಸ್) ಮತ್ತು ಠೇವಣಿ ಕೆಲಸ ಮಾಡುವ ಪದರವನ್ನು ಒಳಗೊಂಡಿರುತ್ತವೆ. ಮೂಲ ಲೋಹವು ಅಗತ್ಯವಾದ ರಚನಾತ್ಮಕ ಶಕ್ತಿಯನ್ನು ಒದಗಿಸುತ್ತದೆ. ಠೇವಣಿ ಮಾಡಿದ ಲೋಹದ ಒಂದು ಪದರವು ವಿಶೇಷ ಅಪೇಕ್ಷಿತ ಗುಣಲಕ್ಷಣಗಳನ್ನು ನೀಡುತ್ತದೆ: ಉಡುಗೆ ಪ್ರತಿರೋಧ, ಶಾಖ ನಿರೋಧಕತೆ, ತುಕ್ಕು ನಿರೋಧಕತೆ, ಇತ್ಯಾದಿ. ಹೀಗಾಗಿ, ಹೊರಹೊಮ್ಮುವಿಕೆಯು ಪುನಃಸ್ಥಾಪನೆಯ ಸಮಯದಲ್ಲಿ ಮಾತ್ರವಲ್ಲದೆ ಯಂತ್ರಗಳು ಮತ್ತು ಕಾರ್ಯವಿಧಾನಗಳ ಹೊಸ ಭಾಗಗಳ ತಯಾರಿಕೆಯಲ್ಲಿಯೂ ಸಹ ನಡೆಯುತ್ತದೆ.

ದುರಸ್ತಿ ಕೆಲಸದ ಸಮಯದಲ್ಲಿ ಹೆಚ್ಚು ವ್ಯಾಪಕವಾಗಿ ಅನ್ವಯಿಸಲಾಗಿದೆ. ವಿವಿಧ ಆಂತರಿಕ ದಹನಕಾರಿ ಎಂಜಿನ್\u200cಗಳು, ಕ್ಯಾಮ್\u200cಶಾಫ್ಟ್\u200cಗಳು ಮತ್ತು ಕ್ರ್ಯಾಂಕ್\u200cಶಾಫ್ಟ್\u200cಗಳು, ಕವಾಟಗಳು, ಪುಲ್ಲಿಗಳು, ಫ್ಲೈವೀಲ್\u200cಗಳು, ವೀಲ್ ಹಬ್\u200cಗಳು ಇತ್ಯಾದಿಗಳ ಕೋನ್ ಭಾಗಗಳು ಪುನಃಸ್ಥಾಪನೆಗೆ ಒಳಪಟ್ಟಿರುತ್ತವೆ. ಸಮ್ಮಿಳನ ಬೆಸುಗೆಯ ಎಲ್ಲಾ ತಿಳಿದಿರುವ ವಿಧಾನಗಳಿಂದ ಮೇಲ್ಮೈಯನ್ನು ನಿರ್ವಹಿಸಬಹುದು. ಸೇರಿಸುವ ಪ್ರತಿಯೊಂದು ವಿಧಾನವು ತನ್ನದೇ ಆದ ಅನುಕೂಲಗಳು ಮತ್ತು ಅನಾನುಕೂಲಗಳನ್ನು ಹೊಂದಿದೆ. ಹೊರಹೊಮ್ಮಲು ಪ್ರಮುಖ ಅವಶ್ಯಕತೆಗಳು ಹೀಗಿವೆ:

ಮೂಲ ಲೋಹದ ಕನಿಷ್ಠ ನುಗ್ಗುವಿಕೆ;

ಮೇಲ್ಮೈ ವಲಯದಲ್ಲಿ ಉಳಿದಿರುವ ಒತ್ತಡಗಳು ಮತ್ತು ಲೋಹದ ವಿರೂಪಗಳ ಕನಿಷ್ಠ ಮೌಲ್ಯ;

ಭಾಗಗಳ ನಂತರದ ಸಂಸ್ಕರಣೆಗಾಗಿ ಭತ್ಯೆಗಳ ಸ್ವೀಕಾರಾರ್ಹ ಮೌಲ್ಯಗಳಿಗೆ ತಗ್ಗುನುಡಿ.

ಆದಾಗ್ಯೂ, ಹೊರಹೊಮ್ಮುವ ಎಲ್ಲಾ ವಿಧಾನಗಳು ಅವಶ್ಯಕತೆಗಳ ಅನುಸರಣೆಯನ್ನು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಲು ಸಾಧ್ಯವಿಲ್ಲ. ಅಗತ್ಯವಾದ ಸಂಯೋಜನೆ ಮತ್ತು ಯಾಂತ್ರಿಕ ಗುಣಲಕ್ಷಣಗಳ ಠೇವಣಿ ಪದರವನ್ನು ಪಡೆಯುವ ಸಾಧ್ಯತೆ, ಹಾಗೆಯೇ ಸ್ವರೂಪ ಮತ್ತು ಅನುಮತಿಸುವ ಪ್ರಮಾಣದ ಉಡುಗೆಗಳ ಮೂಲಕ ಮೇಲ್ಮೈ ವಿಧಾನದ ಆಯ್ಕೆಯನ್ನು ನಿರ್ಧರಿಸಲಾಗುತ್ತದೆ. ಮೇಲ್ಮೈ ವಿಧಾನದ ಆಯ್ಕೆಯು ಆಯಾಮಗಳಿಂದ ಪ್ರಭಾವಿತವಾಗಿರುತ್ತದೆ (ಭಾಗಗಳ ಸಂರಚನೆ, ಉತ್ಪಾದಕತೆ ಮತ್ತು ಠೇವಣಿ ಪದರದಲ್ಲಿ ಮೂಲ ಲೋಹದ ಅನುಪಾತ. ಉದಾಹರಣೆಗೆ, ನಾವು ಟೇಬಲ್ 35 ಅನ್ನು ನೀಡುತ್ತೇವೆ.

ಕೋಷ್ಟಕ 35

ಕೆಲವು ಹೊರಹೊಮ್ಮುವ ವಿಧಾನಗಳ ತುಲನಾತ್ಮಕ ಗುಣಲಕ್ಷಣಗಳು:

ಈ ಗುಣಲಕ್ಷಣಗಳ ಕಡಿಮೆ ಕಾರ್ಯಕ್ಷಮತೆಯ ಹೊರತಾಗಿಯೂ, ತುಂಡು ವಿದ್ಯುದ್ವಾರಗಳೊಂದಿಗೆ ಹಸ್ತಚಾಲಿತ ಚಾಪವು ವಿವಿಧ ಸಂಕೀರ್ಣ ಆಕಾರಗಳ ಭಾಗಗಳನ್ನು ಹೊರಹೊಮ್ಮಿಸಲು ಸೂಕ್ತವಾದ ಅತ್ಯಂತ ಸಾರ್ವತ್ರಿಕ ವಿಧಾನವಾಗಿದೆ ಮತ್ತು ಇದನ್ನು ಎಲ್ಲಾ ಪ್ರಾದೇಶಿಕ ಸ್ಥಾನಗಳಲ್ಲಿ ನಿರ್ವಹಿಸಬಹುದು.

3-6 ಮಿಮೀ ವ್ಯಾಸವನ್ನು ಹೊಂದಿರುವ ವಿದ್ಯುದ್ವಾರಗಳನ್ನು ಬಳಸಿ ಹೊರಹೊಮ್ಮಲು. 1.5 ಮಿ.ಮೀ.ವರೆಗಿನ ಠೇವಣಿ ಪದರದ ದಪ್ಪದೊಂದಿಗೆ, 3 ಮಿ.ಮೀ ವ್ಯಾಸವನ್ನು ಹೊಂದಿರುವ ವಿದ್ಯುದ್ವಾರಗಳನ್ನು ಬಳಸಲಾಗುತ್ತದೆ, ಮತ್ತು ದೊಡ್ಡ ದಪ್ಪದೊಂದಿಗೆ - 4-6 ಮಿ.ಮೀ ವ್ಯಾಸವನ್ನು ಹೊಂದಿರುತ್ತದೆ.

ಸಾಕಷ್ಟು ಚಾಪ ಸ್ಥಿರತೆಯೊಂದಿಗೆ ಮೂಲ ಲೋಹದ ಕನಿಷ್ಠ ಪ್ರತಿರೋಧವನ್ನು ಖಚಿತಪಡಿಸಿಕೊಳ್ಳಲು, ಪ್ರಸ್ತುತ ಸಾಂದ್ರತೆಯು 11 - 12 ಎ / ಎಂಎಂ 2 ಆಗಿದೆ.

ಹಸ್ತಚಾಲಿತ ಚಾಪ ಮೇಲ್ಮೈಯ ಮುಖ್ಯ ಅನುಕೂಲಗಳು ಬಹುಮುಖತೆ, ಸ್ಥಳಗಳನ್ನು ತಲುಪಲು ಕಷ್ಟಕರವಾದ ಸಂಕೀರ್ಣ ಮೇಲ್ಮೈಯನ್ನು ನಿರ್ವಹಿಸುವ ಸಾಮರ್ಥ್ಯ. ಹಸ್ತಚಾಲಿತ ಚಾಪ ಮೇಲ್ಮೈಯನ್ನು ಕೈಗೊಳ್ಳಲು, ಸಾಂಪ್ರದಾಯಿಕ ವೆಲ್ಡಿಂಗ್ ಸ್ಟೇಷನ್ ಉಪಕರಣಗಳನ್ನು ಬಳಸಲಾಗುತ್ತದೆ.

ಹಸ್ತಚಾಲಿತ ಚಾಪ ಮೇಲ್ಮೈಯ ಅನಾನುಕೂಲಗಳು ತುಲನಾತ್ಮಕವಾಗಿ ಕಡಿಮೆ ಉತ್ಪಾದಕತೆ, ಮೇಲ್ಮೈ ವಲಯದ ಹೆಚ್ಚಿದ ಅನಿಲ ಮಾಲಿನ್ಯದಿಂದಾಗಿ ಕಷ್ಟಕರವಾದ ಕೆಲಸದ ಪರಿಸ್ಥಿತಿಗಳು, ಹಾಗೆಯೇ ಠೇವಣಿ ಮಾಡಿದ ಪದರದ ಅಗತ್ಯ ಗುಣಮಟ್ಟವನ್ನು ಪಡೆಯುವಲ್ಲಿನ ತೊಂದರೆ ಮತ್ತು ಬೇಸ್ ಲೋಹದ ದೊಡ್ಡ ನುಗ್ಗುವಿಕೆ.

ಹಸ್ತಚಾಲಿತ ಚಾಪ ಮೇಲ್ಮೈಗಾಗಿ, ಮಿಶ್ರಲೋಹದ ಉಕ್ಕುಗಳನ್ನು ವೆಲ್ಡಿಂಗ್ ಮಾಡಲು ವಿಶೇಷ ಮೇಲ್ಮೈ ವಿದ್ಯುದ್ವಾರಗಳು ಮತ್ತು ಸಾಂಪ್ರದಾಯಿಕ ವೆಲ್ಡಿಂಗ್ ಎರಡನ್ನೂ ಬಳಸಲಾಗುತ್ತದೆ. ಹೊರಹೊಮ್ಮಲು ವಿದ್ಯುದ್ವಾರದ ಆಯ್ಕೆಯನ್ನು ಮೂಲ ಲೋಹದ ಸಂಯೋಜನೆಯಿಂದ ನಿರ್ಧರಿಸಲಾಗುತ್ತದೆ.

ಉದಾಹರಣೆಗೆ, 0.4% ಕ್ಕಿಂತ ಕಡಿಮೆ ಇಂಗಾಲದ ಅಂಶವನ್ನು ಹೊಂದಿರುವ ಕಡಿಮೆ-ಮಿಶ್ರಲೋಹದ ಉಕ್ಕಿನ ಪದರವನ್ನು ಹೊರಹೊಮ್ಮಿಸಲು, ಈ ಕೆಳಗಿನ ಶ್ರೇಣಿಗಳ ವಿದ್ಯುದ್ವಾರಗಳನ್ನು ಬಳಸಲಾಗುತ್ತದೆ: OZN-250U, OZN-ZOOU, OZN-350U, OZN-400U, ಇತ್ಯಾದಿ. ಗುರುತು ಹಾಕುವಾಗ, H ಅಕ್ಷರವು "ಹೊರಹೊಮ್ಮುವುದು" ಎಂದರ್ಥ. 0.4% ಕ್ಕಿಂತ ಹೆಚ್ಚಿನ ಇಂಗಾಲದ ಅಂಶದೊಂದಿಗೆ ಕಡಿಮೆ ಮಿಶ್ರಲೋಹದ ಉಕ್ಕಿನ ಪದರವನ್ನು ಹೊರಹೊಮ್ಮಿಸಲು, ವಿದ್ಯುದ್ವಾರಗಳನ್ನು ಬಳಸಲಾಗುತ್ತದೆ: EN60M, OZSh-3, 13KN / LIVT, ಇತ್ಯಾದಿ.

ಬಳಕೆಯಾಗದ ವಿದ್ಯುದ್ವಾರಗಳೊಂದಿಗೆ ಚಾಪ ಹೊರಹೊಮ್ಮುವಾಗ, ಎರಕಹೊಯ್ದ ಫಿಲ್ಲರ್ ರಾಡ್\u200cಗಳನ್ನು ಬಳಸಲಾಗುತ್ತದೆ: Pr-C1, Pr-C2, Pr C27, PrVZK, Pr-VZK-R ಮತ್ತು ಇತರರು (Pr - ಒಂದು ಪಟ್ಟಿಯನ್ನು ಸೂಚಿಸುತ್ತದೆ).

ಧರಿಸಿರುವ ಭಾಗಗಳ ಆಯಾಮಗಳನ್ನು ಪುನಃಸ್ಥಾಪಿಸಲು, ವಿದ್ಯುದ್ವಾರಗಳು ಮತ್ತು ಫಿಲ್ಲರ್ ರಾಡ್\u200cಗಳ ಜೊತೆಗೆ, ಹೊರಹೊಮ್ಮುವ ತಂತಿಗಳನ್ನು ಬಳಸಲಾಗುತ್ತದೆ: Np-30, Np-40, Np-50 ಮತ್ತು ಇತರರು. ಹೊರಹೊಮ್ಮುವ ಡೈಗಳಿಗಾಗಿ, ಮಿಶ್ರಲೋಹದ ಮೇಲ್ಮೈ ತಂತಿಗಳನ್ನು ಬಳಸಲಾಗುತ್ತದೆ: Np-45X4VZF, Np-45X2V8T, ಇತ್ಯಾದಿ. (Np - ಅಂದರೆ ಹೊರಹೊಮ್ಮುತ್ತಿದೆ).

ಉಡುಗೆ-ನಿರೋಧಕ ಮೇಲ್ಮೈಗಾಗಿ, ನಿಯಂತ್ರಕ ದಾಖಲೆಗಳಿಗೆ ಅನುಗುಣವಾಗಿ ಫ್ಲಕ್ಸ್-ಕೋರ್ಡ್ ತಂತಿಗಳನ್ನು ವ್ಯಾಪಕವಾಗಿ ಬಳಸಲಾಗುತ್ತದೆ, ಉದಾಹರಣೆಗೆ, ಮಧ್ಯಮ ಆಘಾತ ಲೋಡ್\u200cಗಳೊಂದಿಗೆ ಅಪಘರ್ಷಕ ಪರಿಸ್ಥಿತಿಗಳಲ್ಲಿ ಕಾರ್ಯನಿರ್ವಹಿಸುವ ಭಾಗಗಳನ್ನು ಹೊರಹೊಮ್ಮಿಸಲು, ಈ ಕೆಳಗಿನ ಶ್ರೇಣಿಗಳ ಫ್ಲಕ್ಸ್-ಕೋರ್ಡ್ ತಂತಿಗಳನ್ನು ಬಳಸಲಾಗುತ್ತದೆ: ಪಿಪಿ-ಎನ್\u200cಪಿ -200 ಎಕ್ಸ್ 12 ಎಂ, ಪಿಪಿ-ಎನ್\u200cಪಿ -200 ಎಕ್ಸ್ 12 ವಿಎಫ್, ಇತ್ಯಾದಿ. (ಪಿಪಿ - ಫ್ಲಕ್ಸ್-ಕೋರ್ಡ್ ತಂತಿಯನ್ನು ಸೂಚಿಸುತ್ತದೆ).

ಟಂಗ್ಸ್ಟನ್ ವಿದ್ಯುದ್ವಾರದಿಂದ ಸಂಯೋಜಿತ ಚಾಪದೊಂದಿಗೆ ಪ್ಲಾಸ್ಮಾ ಹೊರಹೊಮ್ಮಲು, ಹೊರಹೊಮ್ಮುವ ಪುಡಿಗಳನ್ನು ವ್ಯಾಪಕವಾಗಿ ಬಳಸಲಾಗುತ್ತದೆ. ಪುಡಿಗಳನ್ನು ಕಬ್ಬಿಣ, ನಿಕ್ಕಲ್ ಮತ್ತು ಕೋಬಾಲ್ಟ್ ಆಧಾರದ ಮೇಲೆ ತಯಾರಿಸಲಾಗುತ್ತದೆ. ಸೊರ್ಮೈಟ್ ಪ್ರಕಾರದ ಕಬ್ಬಿಣವನ್ನು ಆಧರಿಸಿದ ಪುಡಿಗಳನ್ನು ಉತ್ಪಾದಿಸಲಾಗುತ್ತದೆ: ಪಿಜಿ-ಸಿ 1, ಎಲ್ಜಿ-ಯುಎಸ್ 25, ಪಿಜಿ-ಎಸ್ 27, ಪಿಜಿ-ಎಎನ್ 1. ನಿಕಲ್ ಆಧಾರಿತ ಪುಡಿಗಳು ಮೂರು ಶ್ರೇಣಿಗಳಲ್ಲಿ ಲಭ್ಯವಿದೆ: ಪಿಜಿ-ಎಸ್ಆರ್ 2, ಪಿಜಿ-ಎಸ್ಆರ್ Z ಡ್, ಪಿಜಿ-ಎಸ್ಆರ್ 4. ಕೋಬಾಲ್ಟ್ ಆಧಾರಿತ ಪುಡಿಗಳು ಮೂರು ಶ್ರೇಣಿಗಳಲ್ಲಿ ಲಭ್ಯವಿದೆ: PR-K60KHOZOVS, PN-AN35, PG-YuK-1.

ಸೀರಿಯಲ್ ರಿಕ್ಟಿಫೈಯರ್\u200cಗಳನ್ನು ಹೆಚ್ಚಾಗಿ ಪ್ಲಾಸ್ಮಾ ಆರ್ಕ್\u200cಗೆ ಶಕ್ತಿಯ ಮೂಲಗಳಾಗಿ ಬಳಸಲಾಗುತ್ತದೆ: ವಿಡಿ -306, ವಿಡಿ -303, ವಿಡಿಯು -504, ವಿಡಿಯು -505, ವಿಡಿಯು -506, ಐಪಿಎನ್ -160 / 100, ಇತ್ಯಾದಿ. ವಿದ್ಯುತ್ ಮೂಲಗಳಾಗಿ ವಿದ್ಯುತ್ ಚಾಪ ಹೊರಹೊಮ್ಮಲು ವೆಲ್ಡಿಂಗ್ ಟ್ರಾನ್ಸ್ಫಾರ್ಮರ್ಗಳನ್ನು ಸಹ ಬಳಸಬಹುದು.

ಭದ್ರತಾ ಪ್ರಶ್ನೆಗಳು:

1. ಒಂದು ವ್ಯಾಖ್ಯಾನವನ್ನು ನೀಡಿ ಮತ್ತು ಹೊರಹೊಮ್ಮುವ ಉದ್ದೇಶದ ಬಗ್ಗೆ ಹೇಳಿ.

2. ಯಾವ ಮೇಲ್ಮೈ ವಿಧಾನಗಳು ನಿಮಗೆ ತಿಳಿದಿವೆ? ಅವುಗಳನ್ನು ವಿವರಿಸಿ.

3. ಹೊರಹೊಮ್ಮಲು ಪ್ರಮುಖ ಅವಶ್ಯಕತೆಗಳು ಯಾವುವು?

4. ಹೊರಹೊಮ್ಮುವ ವಿಧಾನದ ಆಯ್ಕೆಯ ಮೇಲೆ ಏನು ಪರಿಣಾಮ ಬೀರುತ್ತದೆ?

5. ಹಸ್ತಚಾಲಿತ ಚಾಪ ಮೇಲ್ಮೈಯ ಅನುಕೂಲಗಳು ಯಾವುವು?

6. ಹಸ್ತಚಾಲಿತ ಚಾಪ ಮೇಲ್ಮೈಯ ಅನಾನುಕೂಲತೆಗಳಿಗೆ ಏನು ಕಾರಣ?

7. ಹಸ್ತಚಾಲಿತ ಚಾಪ ಮೇಲ್ಮೈಗೆ ಯಾವ ವಿದ್ಯುದ್ವಾರಗಳನ್ನು ಬಳಸಲಾಗುತ್ತದೆ?

8. ತುಂಡು, ವಿದ್ಯುದ್ವಾರಗಳು ಮತ್ತು ಫಿಲ್ಲರ್ ಬಾರ್\u200cಗಳ ಜೊತೆಗೆ ಹೊರಹೊಮ್ಮಲು ಯಾವ ವಿದ್ಯುದ್ವಾರದ ವಸ್ತುಗಳನ್ನು ಬಳಸಲಾಗುತ್ತದೆ?

9. ಹಸ್ತಚಾಲಿತ ಚಾಪ ಮೇಲ್ಮೈಗೆ ಯಾವ ವಿದ್ಯುತ್ ಮೂಲಗಳನ್ನು ಬಳಸಬಹುದು?

ಫ್ಲಕ್ಸ್ ಅಡಿಯಲ್ಲಿ ಸ್ವಯಂಚಾಲಿತ ವೆಲ್ಡಿಂಗ್ ತಂತ್ರಜ್ಞಾನ

1. ವೆಲ್ಡಿಂಗ್ನ ಕೆಲವು ಲಕ್ಷಣಗಳು ಮತ್ತು ಸೀಮ್ನ ರಚನೆಯ ಮೇಲೆ ಮೋಡ್ನ ನಿಯತಾಂಕಗಳ ಪ್ರಭಾವ

ಫ್ಲಕ್ಸ್ ಪದರದ ಅಡಿಯಲ್ಲಿ ವೆಲ್ಡಿಂಗ್ ಅನ್ನು ಎಲೆಕ್ಟ್ರೋಡ್ ತಂತಿಯಿಂದ ನಡೆಸಲಾಗುತ್ತದೆ, ಇದನ್ನು ಯಂತ್ರದ ವೆಲ್ಡಿಂಗ್ ಹೆಡ್ ತೆಗೆದ ವಿಶೇಷ ಕಾರ್ಯವಿಧಾನದಿಂದ ಚಾಪ ಸುಡುವ ವಲಯಕ್ಕೆ ನೀಡಲಾಗುತ್ತದೆ.

ವೆಲ್ಡಿಂಗ್ ತಂತಿಯ ಲೋಹವನ್ನು ಚಾಪದಿಂದ ಕರಗಿಸಿ ಹನಿಗಳನ್ನು ವೆಲ್ಡ್ ಪೂಲ್\u200cಗೆ ವರ್ಗಾಯಿಸಲಾಗುತ್ತದೆ. ವೆಲ್ಡ್ ಪೂಲ್ನಲ್ಲಿ, ವೆಲ್ಡಿಂಗ್ ತಂತಿಯ ಲೋಹವನ್ನು ಕರಗಿದ ಬೇಸ್ ಲೋಹದೊಂದಿಗೆ ಬೆರೆಸಲಾಗುತ್ತದೆ.

ತಂತಿಯ ಪ್ರಸ್ತುತ ಸೀಸವನ್ನು ತಾಮ್ರ ಅಥವಾ ಅದರ ಮಿಶ್ರಲೋಹಗಳಿಂದ ಮಾಡಿದ ಮೌತ್\u200cಪೀಸ್ ಮೂಲಕ ನಡೆಸಲಾಗುತ್ತದೆ.

ವಿದ್ಯುದ್ವಾರದ ಸಣ್ಣ ವ್ಯಾಪ್ತಿ, ಲೇಪನದ ಕೊರತೆ, ವಿದ್ಯುದ್ವಾರದ ತಂತಿಯ ಹೆಚ್ಚಿನ ಫೀಡ್ ದರವು ಅದೇ ವ್ಯಾಸದ ವಿದ್ಯುದ್ವಾರಗಳೊಂದಿಗೆ ಹಸ್ತಚಾಲಿತ ವೆಲ್ಡಿಂಗ್\u200cಗೆ ಹೋಲಿಸಿದರೆ ವೆಲ್ಡಿಂಗ್ ಪ್ರವಾಹದ ಬಲವನ್ನು ಗಮನಾರ್ಹವಾಗಿ ಹೆಚ್ಚಿಸುತ್ತದೆ. ಇದು ವೆಲ್ಡಿಂಗ್ ತಂತಿಯ ಕರಗುವ ಪ್ರಕ್ರಿಯೆಯ ವೇಗವರ್ಧನೆಗೆ ಕಾರಣವಾಗುತ್ತದೆ, ಮೂಲ ಲೋಹದ ಪ್ರತಿರೋಧದ ಆಳದಲ್ಲಿನ ಹೆಚ್ಚಳ ಮತ್ತು ಇದರ ಪರಿಣಾಮವಾಗಿ ಉತ್ಪಾದಕತೆಯಲ್ಲಿ ಗಮನಾರ್ಹ ಹೆಚ್ಚಳ. ಕೆಲವು ಸಂದರ್ಭಗಳಲ್ಲಿ ಶೇಖರಣಾ ಗುಣಾಂಕವು 90 ಗ್ರಾಂ / (ಆಹ್) ತಲುಪುತ್ತದೆ. ವೆಲ್ಡಿಂಗ್ ವಲಯದಲ್ಲಿ ತುಂಬಿದ ಸಾಕಷ್ಟು ದಪ್ಪವಾದ ಫ್ಲಕ್ಸ್ (60 ಮಿಮೀ ವರೆಗೆ) 30% ಕರಗುತ್ತದೆ. ಇದು ಚಾಪವನ್ನು ಮುಚ್ಚುವಂತೆ ಮಾಡುತ್ತದೆ (ಅದೃಶ್ಯ) ಮತ್ತು ಸುತ್ತುವರಿದ ಗಾಳಿಯಿಂದ ಕರಗಿದ ಲೋಹದ ವಿಶ್ವಾಸಾರ್ಹ ರಕ್ಷಣೆ ನೀಡುತ್ತದೆ, ವೆಲ್ಡಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಸ್ಥಿರಗೊಳಿಸುತ್ತದೆ. ಮುಳುಗಿದ ಆರ್ಕ್ ವೆಲ್ಡಿಂಗ್\u200cನ ಗಮನಾರ್ಹ ಪ್ರಯೋಜನವೆಂದರೆ ಲೋಹದ ಸುಡುವಿಕೆ ಮತ್ತು ಚೆಲ್ಲಾಟದಿಂದಾಗಿ ಅತ್ಯಲ್ಪ ನಷ್ಟಗಳು, ಚಾಪದ ಪರಿಣಾಮಕಾರಿ ಉಷ್ಣ ಶಕ್ತಿಯ ಹೆಚ್ಚಳದಿಂದಾಗಿ, ಬೆವೆಲ್ ಅಂಚುಗಳಿಲ್ಲದೆ ಬೆಸುಗೆ ಹಾಕಿದ ಭಾಗಗಳ ದಪ್ಪಗಳ ವ್ಯಾಪ್ತಿಯನ್ನು ವಿಸ್ತರಿಸಬಹುದು. ಉದಾಹರಣೆಗೆ, ಬಟ್ ಬೆವೆಲಿಂಗ್ ಇಲ್ಲದೆ ಭಾಗಗಳ ಮುಳುಗಿದ ಆರ್ಕ್ ವೆಲ್ಡಿಂಗ್ನ ಸಾಮಾನ್ಯ ವಿಧಾನಗಳಲ್ಲಿ, 15-20 ಮಿಮೀ ದಪ್ಪವಿರುವ ಲೋಹವನ್ನು ಬೆಸುಗೆ ಹಾಕಲು ಸಾಧ್ಯವಿದೆ. ಈ ಸಂದರ್ಭದಲ್ಲಿ, ಮೂಲ ಲೋಹದ ಪ್ರತಿರೋಧವು ಹೆಚ್ಚಾಗುತ್ತದೆ, ಮತ್ತು ವೆಲ್ಡ್ ಲೋಹದಲ್ಲಿ ಅದರ ಪಾಲು 0.5-0.7 ಆಗಿದೆ. ಇದು ವಿದ್ಯುದ್ವಾರದ ತಂತಿಯ ಬಳಕೆಯನ್ನು ಗಮನಾರ್ಹವಾಗಿ ಕಡಿಮೆ ಮಾಡುತ್ತದೆ.

ಫಿಲೆಟ್ ವೆಲ್ಡ್ಗಳನ್ನು ವೆಲ್ಡಿಂಗ್ ಮಾಡುವಾಗ, ಹೆಚ್ಚಿದ ನುಗ್ಗುವ ಆಳವು ಅದೇ ವೆಲ್ಡ್ ಲೆಗ್ನೊಂದಿಗೆ ಹಸ್ತಚಾಲಿತ ವೆಲ್ಡಿಂಗ್ನೊಂದಿಗೆ ಸಾಧಿಸುವುದಕ್ಕಿಂತ ದೊಡ್ಡ ಅಡ್ಡ-ವಿಭಾಗವನ್ನು ಒದಗಿಸುತ್ತದೆ.

ಮೊದಲೇ ಗಮನಿಸಿದಂತೆ, ಚಾಪ ಸುಡುವಿಕೆಯ ಸ್ಥಿರತೆ, ವೆಲ್ಡ್ ಲೋಹದ ರಚನೆ ಮತ್ತು ರಾಸಾಯನಿಕ ಸಂಯೋಜನೆಯ ಮೇಲೆ ಹರಿವುಗಳು ಪರಿಣಾಮ ಬೀರುತ್ತವೆ. ರಂಧ್ರಗಳು ಮತ್ತು ಸ್ಫಟಿಕೀಕರಣದ ಬಿರುಕುಗಳ ರಚನೆಯ ವಿರುದ್ಧ ವೆಲ್ಡ್ ಲೋಹದ ಪ್ರತಿರೋಧವನ್ನು ಫ್ಲಕ್ಸ್ ಹೆಚ್ಚಾಗಿ ನಿರ್ಧರಿಸುತ್ತದೆ.

ಅಗತ್ಯವಾದ ಯಾಂತ್ರಿಕ ಗುಣಲಕ್ಷಣಗಳು, ವೆಲ್ಡ್ ಲೋಹದ ರಚನೆ ಮತ್ತು ಒಟ್ಟಾರೆಯಾಗಿ ಬೆಸುಗೆ ಹಾಕಿದ ಜಂಟಿ ಫ್ಲಕ್ಸ್ ಮತ್ತು ಎಲೆಕ್ಟ್ರೋಡ್ ತಂತಿಯ ಸಂಯೋಜನೆಯಿಂದ ಬಳಸಲ್ಪಡುತ್ತದೆ.

ಮುಳುಗಿದ ಆರ್ಕ್ ವೆಲ್ಡಿಂಗ್ ಸಮಯದಲ್ಲಿ ವೆಲ್ಡ್ನ ಆಯಾಮಗಳು ಮತ್ತು ಆಕಾರವನ್ನು ನುಗ್ಗುವ ಆಳ, ವೆಲ್ಡ್ ಅಗಲ, ಪೀನ ಎತ್ತರ ಇತ್ಯಾದಿಗಳಿಂದ ನಿರೂಪಿಸಲಾಗಿದೆ. ವೆಲ್ಡ್ ಆಕಾರದಲ್ಲಿನ ಬದಲಾವಣೆಯ ಮಾದರಿಗಳನ್ನು ಮುಖ್ಯವಾಗಿ ವೆಲ್ಡಿಂಗ್ ಮೋಡ್\u200cನಿಂದ ನಿರ್ಧರಿಸಲಾಗುತ್ತದೆ ಮತ್ತು ಪ್ರಾಯೋಗಿಕವಾಗಿ ಬೆಸುಗೆ ಹಾಕಿದ ಜಂಟಿ ಪ್ರಕಾರವನ್ನು ಅವಲಂಬಿಸಿರುವುದಿಲ್ಲ.

ಮುಳುಗಿದ ಆರ್ಕ್ ವೆಲ್ಡಿಂಗ್ನ ನಿಯತಾಂಕಗಳನ್ನು ಷರತ್ತುಬದ್ಧವಾಗಿ ಮುಖ್ಯ ಮತ್ತು ಹೆಚ್ಚುವರಿ ಎಂದು ವಿಂಗಡಿಸಬಹುದು.

ಮುಖ್ಯ ನಿಯತಾಂಕಗಳಲ್ಲಿ ವೆಲ್ಡಿಂಗ್ ಪ್ರವಾಹದ ಪ್ರಮಾಣ, ಅದರ ರೀತಿಯ ಮತ್ತು ಧ್ರುವೀಯತೆ, ಚಾಪ ವೋಲ್ಟೇಜ್, ಎಲೆಕ್ಟ್ರೋಡ್ ತಂತಿ ವ್ಯಾಸ ಮತ್ತು ವೆಲ್ಡಿಂಗ್ ವೇಗ ಸೇರಿವೆ. ಸ್ಥಿರವಾದ ಎಲೆಕ್ಟ್ರೋಡ್ ತಂತಿ ಫೀಡ್ ವೇಗದೊಂದಿಗೆ ಆರ್ಕ್ ವೆಲ್ಡಿಂಗ್ ಅನ್ನು ಮುಳುಗಿಸಿದಾಗ, ವೆಲ್ಡಿಂಗ್ ಪ್ರವಾಹದ ಬದಲು "ಎಲೆಕ್ಟ್ರೋಡ್ ವೈರ್ ಫೀಡ್ ವೇಗ" ಎಂಬ ಪದವನ್ನು ಹೆಚ್ಚಾಗಿ ಬಳಸಲಾಗುತ್ತದೆ. ಎಲೆಕ್ಟ್ರೋಡ್ ತಂತಿಯ ಹೆಚ್ಚಿನ ಫೀಡ್ ವೇಗ, ವೆಲ್ಡ್ ಪೂಲ್ಗೆ ಸರಬರಾಜು ಮಾಡಿದ ತಂತಿಯನ್ನು ಕರಗಿಸಲು ಹೆಚ್ಚಿನ ವೆಲ್ಡಿಂಗ್ ಪ್ರವಾಹ ಇರಬೇಕು.

ಮುಳುಗಿದ ಆರ್ಕ್ ವೆಲ್ಡಿಂಗ್ ಮೋಡ್\u200cನ ಹೆಚ್ಚುವರಿ ನಿಯತಾಂಕಗಳಲ್ಲಿ ಎಲೆಕ್ಟ್ರೋಡ್ ತಂತಿ ವಿಸ್ತರಣೆ, ಫ್ಲಕ್ಸ್\u200cನ ಸಂಯೋಜನೆ ಮತ್ತು ರಚನೆ, ಹಾಗೆಯೇ ವೆಲ್ಡಿಂಗ್ ಸಮಯದಲ್ಲಿ ಉತ್ಪನ್ನ ಮತ್ತು ವಿದ್ಯುದ್ವಾರದ ಸ್ಥಾನ ಸೇರಿವೆ.

ನುಗ್ಗುವ ಆಳ ಮತ್ತು ಸೀಮ್ ಅಗಲವು ವೆಲ್ಡಿಂಗ್ ಮೋಡ್\u200cನ ಎಲ್ಲಾ ನಿಯತಾಂಕಗಳನ್ನು ಅವಲಂಬಿಸಿರುತ್ತದೆ. ಹೆಚ್ಚುತ್ತಿರುವ ಆಂಪೇರ್ಜ್ನೊಂದಿಗೆ, ನುಗ್ಗುವ ಆಳವು ಹೆಚ್ಚಾಗುತ್ತದೆ. ಹಿಮ್ಮುಖ ಧ್ರುವೀಯತೆಯ ನೇರ ಪ್ರವಾಹದೊಂದಿಗೆ ಬೆಸುಗೆ ಹಾಕುವಾಗ, ನೇರ ಧ್ರುವೀಯತೆಯ ನೇರ ಪ್ರವಾಹದೊಂದಿಗೆ ಬೆಸುಗೆ ಮಾಡುವಾಗ ನುಗ್ಗುವ ಆಳವು ಸುಮಾರು 40-50% ಹೆಚ್ಚಾಗಿದೆ. ಪರ್ಯಾಯ ಪ್ರವಾಹದೊಂದಿಗೆ ಬೆಸುಗೆ ಹಾಕುವಾಗ, ಹಿಮ್ಮುಖ ಧ್ರುವೀಯತೆಯ ನೇರ ಪ್ರವಾಹದೊಂದಿಗೆ ಬೆಸುಗೆ ಮಾಡುವಾಗ ನುಗ್ಗುವ ಆಳವು 15-20% ಕಡಿಮೆ ಇರುತ್ತದೆ.

ಎಲೆಕ್ಟ್ರೋಡ್ ತಂತಿಯ ವ್ಯಾಸದಲ್ಲಿನ ಇಳಿಕೆ ಪ್ರಸ್ತುತ ಸಾಂದ್ರತೆಯು ಹೆಚ್ಚಾದಂತೆ ನುಗ್ಗುವಿಕೆಯ ಆಳದಲ್ಲಿ ಹೆಚ್ಚಳಕ್ಕೆ ಕಾರಣವಾಗುತ್ತದೆ. ಈ ಸಂದರ್ಭದಲ್ಲಿ, ಸೀಮ್ನ ಅಗಲವು ಕಡಿಮೆಯಾಗುತ್ತದೆ.

ವೆಲ್ಡಿಂಗ್ ಪ್ರವಾಹದ ಪರಿಣಾಮ ಮತ್ತು ನುಗ್ಗುವ ಆಳದಲ್ಲಿನ ಎಲೆಕ್ಟ್ರೋಡ್ ತಂತಿಯ ವ್ಯಾಸದ ಡೇಟಾವನ್ನು ಕೋಷ್ಟಕದಲ್ಲಿ ನೀಡಲಾಗಿದೆ. 36.

ಕೋಷ್ಟಕ 36

ಪ್ರಸ್ತುತ ಶಕ್ತಿ, ಅದರ ಸಾಂದ್ರತೆ ಮತ್ತು ನುಗ್ಗುವ ಆಳದಲ್ಲಿ ಎಲೆಕ್ಟ್ರೋಡ್ ತಂತಿಯ ವ್ಯಾಸದ ಪರಿಣಾಮ

ಗಮನಿಸಿ ಮೊದಲ ಸಾಲು ವೆಲ್ಡಿಂಗ್ ಪ್ರವಾಹದ (ಎ) ಮೌಲ್ಯಗಳನ್ನು ತೋರಿಸುತ್ತದೆ, ಮತ್ತು ಎರಡನೆಯದು - ಅದರ ಸಾಂದ್ರತೆಯ ಮೌಲ್ಯಗಳು (ಎ / ಎಂಎಂ 2).

ಮೇಲಿನ ದತ್ತಾಂಶದಿಂದ, ಸ್ವಯಂಚಾಲಿತ ಮುಳುಗಿರುವ ಆರ್ಕ್ ವೆಲ್ಡಿಂಗ್\u200cನಲ್ಲಿ, 2 ಎಂಎಂ ಎಲೆಕ್ಟ್ರೋಡ್ ತಂತಿಯ ವ್ಯಾಸದೊಂದಿಗೆ 5 ಎಂಎಂ ನುಗ್ಗುವ ಆಳವನ್ನು ಪಡೆಯಲು, 350 ಎ ಯ ವೆಲ್ಡಿಂಗ್ ಪ್ರವಾಹದ ಅಗತ್ಯವಿದೆ, ಮತ್ತು 5 ಎಂಎಂ, 500 ಎ ವ್ಯಾಸದೊಂದಿಗೆ, ಪ್ರಾಯೋಗಿಕವಾಗಿ, ಎಲೆಕ್ಟ್ರೋಡ್ ತಂತಿಯ ಸಣ್ಣ ವ್ಯಾಸಗಳನ್ನು ಹೆಚ್ಚು ಬಳಸಲಾಗುತ್ತದೆ. ವೆಲ್ಡಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯ ಹೆಚ್ಚಿನ ಉತ್ಪಾದಕತೆಯೊಂದಿಗೆ ವೆಲ್ಡಿಂಗ್ ಪ್ರವಾಹದ ಕಡಿಮೆ ಮೌಲ್ಯಗಳನ್ನು ಬಳಸಲು ಇದು ಅನುಮತಿಸುತ್ತದೆ.

ಮುಳುಗಿದ ಆರ್ಕ್ ವೆಲ್ಡಿಂಗ್ ಸಮಯದಲ್ಲಿ ಆರ್ಕ್ ವೋಲ್ಟೇಜ್ ನುಗ್ಗುವ ಆಳವನ್ನು ಗಮನಾರ್ಹವಾಗಿ ಪರಿಣಾಮ ಬೀರುವುದಿಲ್ಲ. ಆರ್ಕ್ ವೋಲ್ಟೇಜ್ ಹೆಚ್ಚಳವು ಸೀಮ್ನ ಅಗಲ ಹೆಚ್ಚಳಕ್ಕೆ ಕಾರಣವಾಗುತ್ತದೆ. ಅದೇ ಸಮಯದಲ್ಲಿ, ಸೀಮ್ನ ಪೀನವು ಕಡಿಮೆಯಾಗುತ್ತದೆ, ಪ್ರತಿರೋಧದ ಆಳವು ಬಹುತೇಕ ಸ್ಥಿರವಾಗಿರುತ್ತದೆ. ಬೆಸುಗೆ ಹಾಕಿದ ಲೋಹದ ದಪ್ಪವನ್ನು ಹೆಚ್ಚಿಸಲು ಅಗತ್ಯವಿದ್ದರೆ, ವೆಲ್ಡ್ನ ಸರಿಯಾದ ರಚನೆಗಾಗಿ, ವೆಲ್ಡಿಂಗ್ ಪ್ರವಾಹ ಮತ್ತು ಚಾಪ ವೋಲ್ಟೇಜ್ನ ಶಕ್ತಿಯನ್ನು ಹೆಚ್ಚಿಸುವುದು ಅವಶ್ಯಕ. ಮುಳುಗಿದ ಆರ್ಕ್ ವೆಲ್ಡಿಂಗ್ ಎಎನ್ -348 ಎ ಉದಾಹರಣೆಯ ಮೇಲೆ ಆರ್ಕ್ ವೋಲ್ಟೇಜ್ ಮತ್ತು ವೆಲ್ಡಿಂಗ್ ಪ್ರಸ್ತುತ ಸಾಮರ್ಥ್ಯದ ನಡುವಿನ ಅವಲಂಬನೆಯನ್ನು ಕೋಷ್ಟಕದಲ್ಲಿ ನೀಡಲಾಗಿದೆ. 37.

ಕೋಷ್ಟಕ 37

ಮುಳುಗಿದ ಆರ್ಕ್ ವೆಲ್ಡಿಂಗ್ ಎಎನ್ -348 ಡಿ ಸಮಯದಲ್ಲಿ ಆರ್ಕ್ ವೋಲ್ಟೇಜ್ ಮತ್ತು ವೆಲ್ಡಿಂಗ್ ಪ್ರಸ್ತುತ ಸಾಮರ್ಥ್ಯದ ನಡುವಿನ ಅವಲಂಬನೆ

ನುಗ್ಗುವ ಆಳದ ಮೇಲೆ ವೆಲ್ಡಿಂಗ್ ವೇಗದ ಪರಿಣಾಮವು ಅಸ್ಪಷ್ಟವಾಗಿದೆ. 10-12 ಮೀ / ಗಂ ಕಡಿಮೆ ಬೆಸುಗೆ ವೇಗದಲ್ಲಿ, ನುಗ್ಗುವ ಆಳ, ಇತರ ವಿಷಯಗಳು ಸಮಾನವಾಗಿರುವುದು ಕಡಿಮೆ. ವೆಲ್ಡಿಂಗ್ ವೇಗದಲ್ಲಿನ ಹೆಚ್ಚಳದೊಂದಿಗೆ, ಸೀಮ್\u200cನ ಅಗಲವು ಗಮನಾರ್ಹವಾಗಿ ಕಡಿಮೆಯಾಗುತ್ತದೆ, ಸೀಮ್\u200cನ ಪೀನವು ಸ್ವಲ್ಪ ಹೆಚ್ಚಾಗುತ್ತದೆ, ನುಗ್ಗುವ ಆಳವು ಸ್ವಲ್ಪ ಹೆಚ್ಚಾಗುತ್ತದೆ. ವೆಲ್ಡಿಂಗ್ ವೇಗವನ್ನು 70-80 ಮೀ / ಗಂಗೆ ಹೆಚ್ಚಿಸುವುದರೊಂದಿಗೆ, ನುಗ್ಗುವ ಆಳ ಮತ್ತು ವೆಲ್ಡ್ ಅಗಲವು ಕಡಿಮೆಯಾಗುತ್ತದೆ, ಮತ್ತು ವೆಲ್ಡಿಂಗ್ ವೇಗದಲ್ಲಿ ಮತ್ತಷ್ಟು ಹೆಚ್ಚಳದೊಂದಿಗೆ, ವಿವಿಧ ಅಂಶಗಳ ಪ್ರಭಾವವು ಕನಿಷ್ಠ ಅಪೂರ್ಣತೆಗಳ ರಚನೆಗೆ ಕಾರಣವಾಗುತ್ತದೆ - ಸಮ್ಮಿಳನವಲ್ಲದ ವಲಯಗಳು (ಚಿತ್ರ 73).

ಸೀಮ್ನ ಆಕಾರ ಮತ್ತು ಆಯಾಮಗಳು ವೆಲ್ಡಿಂಗ್ ಮೋಡ್ನ ಮುಖ್ಯ ನಿಯತಾಂಕಗಳಿಂದ ಮಾತ್ರವಲ್ಲದೆ ಹೆಚ್ಚುವರಿವುಗಳಿಂದಲೂ ಪರಿಣಾಮ ಬೀರುತ್ತವೆ.

ವಿದ್ಯುದ್ವಾರದ ಓರೆಯ ಪ್ರಭಾವವು ಚಾಪಗಳ ಸ್ಥಾನದಲ್ಲಿನ ಬದಲಾವಣೆಯ ಮೇಲೆ ಪರಿಣಾಮ ಬೀರುತ್ತದೆ. ಸೀಮ್ನ ಉದ್ದಕ್ಕೂ ವಿದ್ಯುದ್ವಾರದ ಸ್ಥಾನವು ಮುಂದಕ್ಕೆ ಅಥವಾ ಹಿಂದಕ್ಕೆ ಇಳಿಜಾರಾದ ವಿದ್ಯುದ್ವಾರದೊಂದಿಗೆ ವೆಲ್ಡಿಂಗ್ ನಡುವೆ ವ್ಯತ್ಯಾಸವನ್ನು ತೋರಿಸುತ್ತದೆ (ಚಿತ್ರ 74).

ಮೊದಲ ಸಂದರ್ಭದಲ್ಲಿ, ನುಗ್ಗುವ ಆಳವು ಗಮನಾರ್ಹವಾಗಿ ಕಡಿಮೆಯಾಗುತ್ತದೆ ಮತ್ತು ಸೀಮ್\u200cನ ಅಗಲವು ಹೆಚ್ಚಾಗುತ್ತದೆ. ವಿದ್ಯುದ್ವಾರವನ್ನು ಕೋನದ ಹಿಂಭಾಗಕ್ಕೆ ಓರೆಯಾಗಿಸಿದಾಗ, ನುಗ್ಗುವ ಆಳದಲ್ಲಿ ಸ್ವಲ್ಪ ಹೆಚ್ಚಳ ಮತ್ತು ವೆಲ್ಡ್ನ ಅಗಲದಲ್ಲಿ ಇಳಿಕೆ ಕಂಡುಬರುತ್ತದೆ, ಆದ್ದರಿಂದ ಸಮ್ಮಿಳನವಲ್ಲದ ವಲಯಗಳು ಲಂಬವಾದ ವಿದ್ಯುದ್ವಾರಕ್ಕಿಂತ ಕಡಿಮೆ ಬೆಸುಗೆ ವೇಗದಲ್ಲಿ ರೂಪುಗೊಳ್ಳುತ್ತವೆ. ಈ ವಿಧಾನವನ್ನು ಹೆಚ್ಚಾಗಿ ಡಬಲ್-ಆರ್ಕ್ ವೆಲ್ಡಿಂಗ್\u200cನಲ್ಲಿ ಬಳಸಲಾಗುತ್ತದೆ.

ಅಂಜೂರ. 73. ಸೀಮ್ನ ಆಕಾರದ ಮೇಲೆ ವೆಲ್ಡಿಂಗ್ ವೇಗದ ಪರಿಣಾಮ

ಅಂಜೂರ. 74. ವಿದ್ಯುದ್ವಾರದ ಕೋನದ ಪ್ರಭಾವ: ಆದರೆ- ಫಾರ್ವರ್ಡ್ ಕೋನ (ಕಡಿಮೆ ನುಗ್ಗುವ ಆಳ); ಬೌ- ಕೋನ ಹಿಂಭಾಗ (ದೊಡ್ಡ ನುಗ್ಗುವ ಆಳ)

ಸಮತಲ ಸಮತಲಕ್ಕೆ ಸಂಬಂಧಿಸಿದಂತೆ ಉತ್ಪನ್ನದ ಒಲವು ಸೀಮ್ನ ರಚನೆಯ ಮೇಲೆ ಪರಿಣಾಮ ಬೀರುತ್ತದೆ. ಬೆಸುಗೆ ಹಾಕುವಾಗ, ಏರಿಕೆಯು ನುಗ್ಗುವ ಆಳವನ್ನು ಹೆಚ್ಚಿಸುತ್ತದೆ ಮತ್ತು ಸೀಮ್\u200cನ ಅಗಲವನ್ನು ಕಡಿಮೆ ಮಾಡುತ್ತದೆ. ಮುಳುಗಿದ ಆರ್ಕ್ ವೆಲ್ಡಿಂಗ್ ಸಮಯದಲ್ಲಿ ಉತ್ಪನ್ನದ ಎತ್ತರದ ಕೋನವು 6 than ಗಿಂತ ಹೆಚ್ಚಿದ್ದರೆ, ಸೀಮ್\u200cನ ಎರಡೂ ಬದಿಗಳಲ್ಲಿ ಅಂಡರ್\u200cಕಟ್\u200cಗಳು ರೂಪುಗೊಳ್ಳಬಹುದು. ಮೂಲದ ಮೇಲೆ ಅಡುಗೆ ಮಾಡುವಾಗ, ನುಗ್ಗುವ ಆಳವು ಕಡಿಮೆಯಾಗುತ್ತದೆ.

ಎಲೆಕ್ಟ್ರೋಡ್ ವಿಸ್ತರಣೆ ಮತ್ತು ಫ್ಲಕ್ಸ್ ದರ್ಜೆಯಲ್ಲಿನ ಬದಲಾವಣೆಯು ಶಾಖ ಬಿಡುಗಡೆಯ ಪರಿಸ್ಥಿತಿಗಳಲ್ಲಿ ಬದಲಾವಣೆಗೆ ಕಾರಣವಾಗುತ್ತದೆ. ಎಲೆಕ್ಟ್ರೋಡ್ ಓವರ್\u200cಹ್ಯಾಂಗ್\u200cನಲ್ಲಿನ ಹೆಚ್ಚಳವು ಚಾಪ ವೋಲ್ಟೇಜ್ ಹೆಚ್ಚಳಕ್ಕೆ ಕಾರಣವಾಗುತ್ತದೆ, ವೆಲ್ಡಿಂಗ್ ಪ್ರವಾಹದಲ್ಲಿನ ಇಳಿಕೆ ಮತ್ತು ನುಗ್ಗುವ ಆಳಕ್ಕೆ ಕಾರಣವಾಗುತ್ತದೆ. 1.0-2.5 ಮಿಮೀ ವ್ಯಾಸವನ್ನು ಹೊಂದಿರುವ ತಂತಿಯೊಂದಿಗೆ ಯಾಂತ್ರಿಕೃತ ವೆಲ್ಡಿಂಗ್ ಸಮಯದಲ್ಲಿ ಎಲೆಕ್ಟ್ರೋಡ್ ಸ್ಟಿಕ್- of ಟ್ನ ಪ್ರಭಾವವು ವಿಶೇಷವಾಗಿ ಗಮನಾರ್ಹವಾಗಿದೆ. ಈ ಸಂದರ್ಭದಲ್ಲಿ, 8-10 ಮಿಮೀ ಒಳಗೆ ಎಲೆಕ್ಟ್ರೋಡ್ ಸ್ಟಿಕ್- of ಟ್ನ ಆಂದೋಲನಗಳು ಸೀಮ್ನ ರಚನೆಯಲ್ಲಿ ತೀಕ್ಷ್ಣವಾದ ಕ್ಷೀಣತೆಗೆ ಕಾರಣವಾಗಬಹುದು. ಸ್ಥಿರತೆ ಗುಣಲಕ್ಷಣಗಳು, ಸಾಂದ್ರತೆ, ದ್ರವ ಸ್ಥಿತಿಯಲ್ಲಿ ಅನಿಲ ಪ್ರವೇಶಸಾಧ್ಯತೆ ಮತ್ತು ಸ್ನಿಗ್ಧತೆಯಿಂದ ಫ್ಲಕ್ಸ್\u200cಗಳನ್ನು ನಿರೂಪಿಸಲಾಗುತ್ತದೆ. ಫ್ಲಕ್ಸ್\u200cಗಳ ಸ್ಥಿರಗೊಳಿಸುವ ಗುಣಲಕ್ಷಣಗಳು ಚಾಪದ ಉದ್ದ ಮತ್ತು ವೋಲ್ಟೇಜ್ ಹೆಚ್ಚಳಕ್ಕೆ ಕಾರಣವಾಗುತ್ತವೆ, ಇದರ ಪರಿಣಾಮವಾಗಿ ಸೀಮ್\u200cನ ಅಗಲವು ಹೆಚ್ಚಾಗುತ್ತದೆ ಮತ್ತು ನುಗ್ಗುವಿಕೆಯ ಆಳವು ಕಡಿಮೆಯಾಗುತ್ತದೆ. ವೆಲ್ಡ್ ರಚನೆಯ ಇದೇ ರೀತಿಯ ಪ್ರಕ್ರಿಯೆಯು ವೆಲ್ಡಿಂಗ್ ಸಮಯದಲ್ಲಿ ಫ್ಲಕ್ಸ್ ಬೃಹತ್ ಸಾಂದ್ರತೆಯ ಇಳಿಕೆಯೊಂದಿಗೆ ಸಂಭವಿಸುತ್ತದೆ.

ಅಂಜೂರ. 75. ಸೀಮ್ನ ಆಕಾರದ ಮೇಲೆ ತೆರವು ಮತ್ತು ಚಡಿಗಳ ಪರಿಣಾಮ: ಆದರೆ- ಬಟ್ ಸ್ತರಗಳಲ್ಲಿ; ಬೌ- ಫಿಲೆಟ್ ವೆಲ್ಡ್ಸ್ನಲ್ಲಿ; ಎನ್- ಸೀಮ್ನ ಒಟ್ಟು ಎತ್ತರ; h- ನುಗ್ಗುವ ಆಳ; ಗ್ರಾಂ- ಸೀಮ್ ಉಬ್ಬುವ ಎತ್ತರ

ಭಾಗಗಳ ನಡುವಿನ ಅಂತರ, ಅಂಚುಗಳನ್ನು ಕತ್ತರಿಸುವುದು ಮತ್ತು ಬೆಸುಗೆ ಹಾಕಿದ ಜಂಟಿ ಪ್ರಕಾರವು ಸೀಮ್\u200cನ ಆಕಾರವನ್ನು ಗಮನಾರ್ಹವಾಗಿ ಪರಿಣಾಮ ಬೀರುವುದಿಲ್ಲ. ನುಗ್ಗುವಿಕೆಯ ಆಕಾರ ಮತ್ತು ಸೀಮ್ N ನ ಒಟ್ಟು ಎತ್ತರವು ಬಹುತೇಕ ಸ್ಥಿರವಾಗಿರುತ್ತದೆ. ದೊಡ್ಡ ಅಂತರ ಅಥವಾ ತೋಡು, ವೆಲ್ಡ್ ಲೋಹದಲ್ಲಿ ಮೂಲ ಲೋಹದ ಅನುಪಾತವನ್ನು ಕಡಿಮೆ ಮಾಡುತ್ತದೆ.

ಅಂಜೂರದಿಂದ. [75 75] ಅಂತರ ಅಥವಾ ತೋಡು ಅವಲಂಬಿಸಿ, ಜೋರಾಗಿ ಸೀಮ್ ಪೀನ, ಸಾಮಾನ್ಯ ಅಥವಾ ಕಾನ್ಕೇವ್ ಆಗಿರಬಹುದು; ಹೆಚ್ಚು ಗಮನಾರ್ಹವಾಗಿ, ಭಾಗಗಳ ನಡುವಿನ ಅಂತರವು ಸೀಮ್\u200cನ ಆಕಾರ ಮತ್ತು ಗುಣಮಟ್ಟವನ್ನು ನೇರವಾಗಿ ಪರಿಣಾಮ ಬೀರುತ್ತದೆ. ಕೈಯಾರೆ ಬೆಸುಗೆ ಹಾಕುವಾಗ, ಸೀಮ್\u200cನ ಅಪೇಕ್ಷಿತ ಆಕಾರವನ್ನು ಒದಗಿಸಲು ವೆಲ್ಡರ್ ಜೋಡಣೆಯ ದೋಷವನ್ನು ಸರಿಪಡಿಸಬಹುದು (ಹೆಚ್ಚಿದ ಅಂತರವನ್ನು ಕರಗಿಸಿ). ಸ್ವಯಂಚಾಲಿತ ವೆಲ್ಡಿಂಗ್ನೊಂದಿಗೆ, ಇದು ಸಾಧ್ಯವಿಲ್ಲ. ಕಳಪೆ ಜೋಡಣೆ ನಿರ್ದಿಷ್ಟಪಡಿಸಿದ ಅಂತರವನ್ನು ಒದಗಿಸುವುದಿಲ್ಲ ಮತ್ತು ಉತ್ತಮ-ಗುಣಮಟ್ಟದ ಸೀಮ್ ಅನ್ನು ಸ್ವೀಕರಿಸುವುದಿಲ್ಲ.

ಭದ್ರತಾ ಪ್ರಶ್ನೆಗಳು:

1. ಮುಳುಗಿದ ಆರ್ಕ್ ವೆಲ್ಡಿಂಗ್ನ ಕೆಲವು ವೈಶಿಷ್ಟ್ಯಗಳನ್ನು ವಿವರಿಸಿ.

2. ಸೀಮ್ ರಚನೆಯ ಮೇಲೆ ಮೋಡ್\u200cಗಳ ಪರಿಣಾಮ ಏನು?

3. ವೆಲ್ಡಿಂಗ್ ತಂತಿಯ ವ್ಯಾಸವು ಸೀಮ್ನ ರಚನೆಯ ಮೇಲೆ ಹೇಗೆ ಪರಿಣಾಮ ಬೀರುತ್ತದೆ?

4. ವೆಲ್ಡ್ ರಚನೆಯ ಮೇಲೆ ವೆಲ್ಡಿಂಗ್ ವೇಗದ ಪರಿಣಾಮ ಏನು?

5. ಪ್ರವಾಹದ ಪ್ರಕಾರ ಮತ್ತು ಧ್ರುವೀಯತೆಯು ಸೀಮ್\u200cನ ರಚನೆಯ ಮೇಲೆ ಹೇಗೆ ಪರಿಣಾಮ ಬೀರುತ್ತದೆ?

6. ವೆಲ್ಡ್ ರಚನೆಯ ಮೇಲೆ ಎಲೆಕ್ಟ್ರೋಡ್ ಸ್ಟಿಕ್- and ಟ್ ಮತ್ತು ಫ್ಲಕ್ಸ್ ದರ್ಜೆಯ ಪರಿಣಾಮ ಏನು?

ಅನನುಭವಿ ವೆಲ್ಡರ್ಗಾಗಿ, ಚಾಪದ ದಹನದ ಕೌಶಲ್ಯವನ್ನು ಕರಗತ ಮಾಡಿಕೊಳ್ಳುವುದು ಬಹಳ ಮುಖ್ಯ. ಆರ್ಕ್ ಇಗ್ನಿಷನ್ ಅನ್ನು ವಿದ್ಯುದ್ವಾರದ ಅಂತ್ಯವನ್ನು ಉತ್ಪನ್ನಕ್ಕೆ ಸಂಕ್ಷಿಪ್ತವಾಗಿ ಸ್ಪರ್ಶಿಸುವ ಮೂಲಕ ಅಥವಾ ಲೋಹದ ಮೇಲ್ಮೈಗೆ ವಿರುದ್ಧವಾಗಿ ವಿದ್ಯುದ್ವಾರದ ಅಂತ್ಯವನ್ನು ಹೊಡೆಯುವ ಮೂಲಕ ನಡೆಸಲಾಗುತ್ತದೆ (ಚಿತ್ರ 64).

ಬೆಸುಗೆ ಹಾಕಬೇಕಾದ ಭಾಗಗಳ ಅಂಚುಗಳನ್ನು ಕರಗಿಸಿ ಅಗತ್ಯವಿರುವ ಪ್ರಮಾಣದ ವೆಲ್ಡ್ ಲೋಹವನ್ನು ಮತ್ತು ವೆಲ್ಡ್ನ ನಿರ್ದಿಷ್ಟ ಆಕಾರವನ್ನು ರೂಪಿಸುವ ರೀತಿಯಲ್ಲಿ ಅವು ಚಾಪವನ್ನು "ಮುನ್ನಡೆಸುತ್ತವೆ". ಆರ್ಡಿಎಸ್ ಸಮಯದಲ್ಲಿ ವಿದ್ಯುದ್ವಾರದ ಅಂತ್ಯವನ್ನು ಚಲಿಸುವ ಮುಖ್ಯ, ಹೆಚ್ಚು ವ್ಯಾಪಕವಾಗಿ ಬಳಸುವ ವಿಧಾನಗಳನ್ನು ಅಂಜೂರದಲ್ಲಿ ತೋರಿಸಲಾಗಿದೆ. 65.

ಉದ್ದ ಮತ್ತು ಅಡ್ಡ ವಿಭಾಗದ ಉದ್ದಕ್ಕೂ ಸ್ತರಗಳನ್ನು ಮಾಡಲು ವಿವಿಧ ಮಾರ್ಗಗಳಿವೆ. ಸ್ತರಗಳನ್ನು ತಯಾರಿಸುವ ವಿಧಾನದ ಆಯ್ಕೆಯನ್ನು ಸೀಮ್\u200cನ ಉದ್ದ ಮತ್ತು ಬೆಸುಗೆ ಹಾಕಿದ ಲೋಹದ ದಪ್ಪದಿಂದ ನಿರ್ಧರಿಸಲಾಗುತ್ತದೆ. ಸಾಂಪ್ರದಾಯಿಕವಾಗಿ, 250 ಮಿ.ಮೀ.ವರೆಗಿನ ಉದ್ದವನ್ನು ಹೊಂದಿರುವ ಸ್ತರಗಳನ್ನು ಸಣ್ಣ, 250-1,000 ಮಿ.ಮೀ ಉದ್ದ - ಮಧ್ಯಮ ಮತ್ತು 1,000 ಮಿ.ಮೀ ಗಿಂತ ಹೆಚ್ಚು ಉದ್ದವೆಂದು ಪರಿಗಣಿಸಲಾಗುತ್ತದೆ (ಚಿತ್ರ 66).

ಅಂಜೂರ. 64.ಕರಗುವ ಲೇಪಿತ ವಿದ್ಯುದ್ವಾರದಿಂದ ಚಾಪವನ್ನು ದಹಿಸುವ ವಿಧಾನಗಳು: ಆದರೆ- ಒಂದು ಹಂತದಲ್ಲಿ ವಿದ್ಯುದ್ವಾರದ ಸ್ಪರ್ಶ; ಬೌ- ಲೋಹದ ಮೇಲ್ಮೈಯಲ್ಲಿ ವಿದ್ಯುದ್ವಾರದ ಅಂತ್ಯವನ್ನು ಹೊಡೆಯುವುದು

ಅಂಜೂರ. 65.ಆರ್ಡಿಎಸ್ ಸಮಯದಲ್ಲಿ ವಿದ್ಯುದ್ವಾರದ ಅಂತ್ಯವನ್ನು ಚಲಿಸುವ ಮುಖ್ಯ ಮಾರ್ಗಗಳು: ಎ, ಬಿ, ಸಿ, ಡಿ - ಸಾಮಾನ್ಯ ಸ್ತರಗಳೊಂದಿಗೆ; d, f, g - ವರ್ಧಿತ ಅಂಚಿನ ತಾಪನದ ಸ್ತರಗಳಿಗೆ

ಅಂಜೂರ. 66.ಸೀಮ್ ಮಾಡಲು ಮಾರ್ಗಗಳು: ಆದರೆ- “ಅಂಗೀಕಾರದಲ್ಲಿ” ಸ್ತರಗಳ ಬೆಸುಗೆ; ಬೌ- ಸರಾಸರಿ ಉದ್ದದ ಸ್ತರಗಳ ವೆಲ್ಡಿಂಗ್; ಸೈನ್ ಇನ್- ರಿವರ್ಸ್ ಸ್ಟೆಪ್ ವಿಧಾನದಲ್ಲಿ ಸ್ತರಗಳ ವೆಲ್ಡಿಂಗ್; g, d- ಉದ್ದದ ಸ್ತರಗಳ ವೆಲ್ಡಿಂಗ್

ಉದ್ದದ ಉದ್ದಕ್ಕೂ ಸಣ್ಣ ಸ್ತರಗಳನ್ನು ಸಾಮಾನ್ಯವಾಗಿ “ಹಜಾರಕ್ಕೆ” ಬೆಸುಗೆ ಹಾಕಲಾಗುತ್ತದೆ (ಚಿತ್ರ 66, ಎ).ಮಧ್ಯಮ ಉದ್ದದ ಸ್ತರಗಳನ್ನು ಮಧ್ಯದಿಂದ ಅಂಚುಗಳಿಗೆ (ಚಿತ್ರ 66, ಬಿ) ಅಥವಾ ವಿಲೋಮ ಹಂತದ ವಿಧಾನದಿಂದ (ಚಿತ್ರ 66, ಸಿ) ಬೆಸುಗೆ ಹಾಕಲಾಗುತ್ತದೆ. ಸಿಂಗಲ್-ಪಾಸ್ ಬಟ್ ಕೀಲುಗಳ ಉದ್ದದ ಸ್ತರಗಳು ಮತ್ತು ಮಲ್ಟಿಪಾಸ್ ಸ್ತರಗಳ ಮೊದಲ ಪಾಸ್ ಅನ್ನು ಮಧ್ಯದಿಂದ ತುದಿಗಳಿಗೆ ರಿವರ್ಸ್-ಸ್ಟೆಪ್ ವಿಧಾನದಿಂದ (ಚಿತ್ರ 66, ಡಿ) ಬೆಸುಗೆ ಹಾಕಲಾಗುತ್ತದೆ, ಮತ್ತು ಫಿಲೆಟ್ ವೆಲ್ಡ್ ಹೊಂದಿರುವ ಕೀಲುಗಳಲ್ಲಿ ಮಧ್ಯದಿಂದ ತುದಿಗಳಿಗೆ ರಿವರ್ಸ್-ಸ್ಟೆಪ್ ವಿಧಾನದಿಂದ (ಚಿತ್ರ 66, ಇ).

ರಿವರ್ಸ್ ವೆಲ್ಡಿಂಗ್ ಉಳಿದಿರುವ ಒತ್ತಡಗಳು ಮತ್ತು ತಳಿಗಳನ್ನು ಕಡಿಮೆ ಮಾಡುವ ಅತ್ಯಂತ ಪರಿಣಾಮಕಾರಿ ವಿಧಾನವಾಗಿದೆ.

ಹಿಂದಿನ ಸೀಮ್ 200-300. C ತಾಪಮಾನಕ್ಕೆ ತಣ್ಣಗಾಗುತ್ತದೆ. ತಂಪಾಗಿಸುವಾಗ, ಜಂಟಿ ಅಗಲವು ಕಡಿಮೆಯಾದಾಗ, ಆರಂಭದಲ್ಲಿ ಅಗಲವಾದ ಅಂತರವೂ ಕಡಿಮೆಯಾಗುತ್ತದೆ, ಅದಕ್ಕಾಗಿಯೇ ಉಳಿದಿರುವ ವಿರೂಪಗಳು ಕಡಿಮೆ ಆಗುತ್ತವೆ.

ದೊಡ್ಡ ವಿಭಾಗದ ಬಟ್ ಅಥವಾ ಫಿಲೆಟ್ ವೆಲ್ಡ್ಗಳನ್ನು ವೆಲ್ಡಿಂಗ್ ಮಾಡುವಾಗ, ಸೀಮ್ ಅನ್ನು ಹಲವಾರು ಪದರಗಳಲ್ಲಿ ತಯಾರಿಸಲಾಗುತ್ತದೆ (ಚಿತ್ರ 67). ಇದಲ್ಲದೆ, ಸೀಮ್\u200cನ ಮಧ್ಯ ಮತ್ತು ಮೇಲಿನ ಭಾಗದ ಪ್ರತಿಯೊಂದು ಪದರವನ್ನು ಒಂದು ಪಾಸ್\u200cನಲ್ಲಿ (ಚಿತ್ರ 67, ಎ) ಮತ್ತು ಎರಡು ಅಥವಾ ಹೆಚ್ಚಿನ ಪಾಸ್\u200cಗಳಲ್ಲಿ (ಚಿತ್ರ 67, ಬೌ)

ಉಳಿದ ವಿರೂಪಗಳನ್ನು ಕಡಿಮೆ ಮಾಡುವ ದೃಷ್ಟಿಕೋನದಿಂದ, ಒಂದು ಪಾಸ್\u200cನಲ್ಲಿ ಬೆಸುಗೆ ಹಾಕುವುದು ಯೋಗ್ಯವಾಗಿದೆ. ಸೀಮ್ ಅಗಲವು 14-16 ಮಿಮೀ ತಲುಪಿದರೆ, ನಂತರ ವೆಲ್ಡಿಂಗ್ ಸ್ತರಗಳ ಮಲ್ಟಿಪಾಸ್ ವಿಧಾನವನ್ನು ಹೆಚ್ಚಾಗಿ ಬಳಸಲಾಗುತ್ತದೆ.

ದೊಡ್ಡ ದಪ್ಪದ ಲೋಹವನ್ನು ವೆಲ್ಡಿಂಗ್ ಮಾಡುವಾಗ (\u003e 15 ಮಿಮೀ), ಪ್ರತಿ ಪದರವನ್ನು “ಪ್ರತಿ ಪಾಸ್” ಕಾರ್ಯಗತಗೊಳಿಸುವುದು ಅನಪೇಕ್ಷಿತ. ಈ ವಿಧಾನವು ಗಮನಾರ್ಹವಾದ ವಿರೂಪಗಳಿಗೆ ಮತ್ತು ಮೊದಲ ಪದರಗಳಲ್ಲಿ ಬಿರುಕುಗಳ ರಚನೆಗೆ ಕಾರಣವಾಗುತ್ತದೆ, ಏಕೆಂದರೆ ಮೊದಲ ಪದರವು ತಣ್ಣಗಾಗಲು ಸಮಯವಿರುತ್ತದೆ. ಬಿರುಕುಗಳ ರಚನೆಯನ್ನು ತಡೆಗಟ್ಟಲು, ಆರ್ಡಿಎಸ್ ಸಮಯದಲ್ಲಿ ತೋಡು ತುಂಬುವಿಕೆಯನ್ನು ಕ್ಯಾಸ್ಕೇಡ್ ವಿಧಾನ ಅಥವಾ "ಸ್ಲೈಡ್" ಮೂಲಕ ಮಾಡಬೇಕು. ಈ ಸಂದರ್ಭದಲ್ಲಿ, ಪ್ರತಿ ನಂತರದ ಪದರವನ್ನು ಹಿಂದಿನ ಪದರದ ಮೇಲೆ ಅತಿಯಾಗಿ ಜೋಡಿಸಲಾಗುತ್ತದೆ, ಇದು ಇನ್ನೂ ತಣ್ಣಗಾಗಲು ಸಮಯ ಹೊಂದಿಲ್ಲ, ಇದು ವೆಲ್ಡಿಂಗ್ ಒತ್ತಡಗಳು ಮತ್ತು ವಿರೂಪಗಳನ್ನು ಕಡಿಮೆ ಮಾಡುತ್ತದೆ. ಕತ್ತರಿಸುವ ಅಂಚುಗಳನ್ನು ಕ್ಯಾಸ್ಕೇಡ್ ವಿಧಾನ ಮತ್ತು “ಸ್ಲೈಡ್” ನೊಂದಿಗೆ ಭರ್ತಿ ಮಾಡುವ ಯೋಜನೆಗಳನ್ನು ಅಂಜೂರದಲ್ಲಿ ತೋರಿಸಲಾಗಿದೆ. 68, ಎ, ಬಿ.

![]()

ಅಂಜೂರ. 67.ಬಹುಪದರದ ಸ್ತರಗಳು: ಆದರೆ- ಒಂದು ಪಾಸ್\u200cನಲ್ಲಿ ಮಾಡಿದ ಬೆಸುಗೆ ಹಾಕಿದ ಮಲ್ಟಿಲೇಯರ್ ಸೀಮ್; ಬೌ- ಹಲವಾರು ಪಾಸ್\u200cಗಳಲ್ಲಿ ಮಾಡಿದ ಬಹುಪದರದ ಸೀಮ್; I-IV- ವೆಲ್ಡ್ಸ್ ಪದರಗಳ ಸಂಖ್ಯೆ; 1-7 - ಪಾಸ್ಗಳ ಸಂಖ್ಯೆ.

ಅಂಜೂರ. 68.ಯಾವಾಗ ಅಂಚುಗಳನ್ನು ತುಂಬುವ ಯೋಜನೆ

ದೊಡ್ಡ ದಪ್ಪದ ಆರ್ಡಿಎಸ್ ಲೋಹ: ಆದರೆ- ಕ್ಯಾಸ್ಕೇಡ್ ವಿಧಾನ; ಬೌ- ಕತ್ತರಿಸುವ "ಸ್ಲೈಡ್" ಅನ್ನು ಭರ್ತಿ ಮಾಡುವ ವಿಧಾನ

ಸೀಮ್ ಅನ್ನು ಭರ್ತಿ ಮಾಡುವ ಕ್ಯಾಸ್ಕೇಡ್ ವಿಧಾನದೊಂದಿಗೆ, ಸಂಪೂರ್ಣ ಸೀಮ್ ಅನ್ನು 200 ಎಂಎಂನ ಸಣ್ಣ ವಿಭಾಗಗಳಾಗಿ ವಿಂಗಡಿಸಲಾಗಿದೆ, ಮತ್ತು ಪ್ರತಿ ವಿಭಾಗವನ್ನು ಈ ವಿಧಾನವನ್ನು ಬಳಸಿಕೊಂಡು ಬೆಸುಗೆ ಹಾಕಲಾಗುತ್ತದೆ. ಮೊದಲ ವಿಭಾಗದ ಮೊದಲ ಪದರದ ಬೆಸುಗೆಯ ಕೊನೆಯಲ್ಲಿ, ನಿಲ್ಲಿಸದೆ, ಪಕ್ಕದ ವಿಭಾಗದಲ್ಲಿ ಮೊದಲ ಪದರವನ್ನು ನಿರ್ವಹಿಸುವುದನ್ನು ಮುಂದುವರಿಸಿ. ಈ ಸಂದರ್ಭದಲ್ಲಿ, ಪ್ರತಿ ನಂತರದ ಪದರವು ಹಿಂದಿನ ಪದರದ ಲೋಹದ ಮೇಲೆ ತಣ್ಣಗಾಗಲು ಸಮಯವಿಲ್ಲ.

ವೆಲ್ಡಿಂಗ್ "ಸ್ಲೈಡ್" ಒಂದು ರೀತಿಯ ಕ್ಯಾಸ್ಕೇಡ್ ವಿಧಾನವಾಗಿದೆ ಮತ್ತು ಮಧ್ಯದಿಂದ ಅಂಚುಗಳವರೆಗೆ ಒಂದೇ ಸಮಯದಲ್ಲಿ ಎರಡು ಬೆಸುಗೆಗಾರರಿಂದ ಇದನ್ನು ನಡೆಸಲಾಗುತ್ತದೆ. ಈ ಎರಡೂ ವೆಲ್ಡ್ ವಿಧಾನಗಳು ರಿವರ್ಸ್-ಸ್ಟೆಪ್ ವೆಲ್ಡಿಂಗ್ ಉದ್ದದ ಉದ್ದಕ್ಕೂ ಮಾತ್ರವಲ್ಲದೆ ವೆಲ್ಡ್ ವಿಭಾಗದಲ್ಲೂ ಇವೆ.

ವೆಲ್ಡಿಂಗ್ ಪ್ರಾರಂಭಿಸುವ ಮೊದಲು, ತಾಂತ್ರಿಕ ದಸ್ತಾವೇಜನ್ನು ನೀವೇ ಪರಿಚಿತರಾಗಿರಬೇಕು. ಯಾವುದೇ ವಿನ್ಯಾಸದ ಉತ್ಪಾದನಾ ಪ್ರಕ್ರಿಯೆಯನ್ನು ತಾಂತ್ರಿಕ ನಕ್ಷೆಗಳಲ್ಲಿ ಪ್ರಸ್ತುತಪಡಿಸಲಾಗಿದೆ. ತಾಂತ್ರಿಕ ನಕ್ಷೆಗಳ ಜೊತೆಗೆ, ಉತ್ಪನ್ನದ ರೇಖಾಚಿತ್ರಗಳನ್ನು ತಾಂತ್ರಿಕ ಪ್ರಕ್ರಿಯೆಗೆ ಜೋಡಿಸಲಾಗಿದೆ: ಅಗತ್ಯ ವಿವರಣೆಗಳು ಮತ್ತು ತಾಂತ್ರಿಕ ಪರಿಸ್ಥಿತಿಗಳೊಂದಿಗೆ ಸಾಮಾನ್ಯ ನೋಟ ಮತ್ತು ವಿವರ. ಸಾಮಾನ್ಯ ದೃಷ್ಟಿಯಲ್ಲಿ, ವೆಲ್ಡ್ಗಳ ಪದನಾಮಗಳನ್ನು ಸೂಚಿಸಲಾಗುತ್ತದೆ. ಲೋಹದ ಶಕ್ತಿ ಗುಣಲಕ್ಷಣಗಳನ್ನು ಅವಲಂಬಿಸಿ ಕಡಿಮೆ-ಇಂಗಾಲದ ಉಕ್ಕುಗಳ ಆರ್\u200cಡಿಎಸ್, ಇ 42 ಮತ್ತು ಇ 46 ಪ್ರಕಾರಗಳ ರೂಟೈಲ್ ಲೇಪನವನ್ನು ಹೊಂದಿರುವ ವಿದ್ಯುದ್ವಾರಗಳನ್ನು ವ್ಯಾಪಕವಾಗಿ ಬಳಸಲಾಗುತ್ತದೆ. ನಿರ್ಣಾಯಕ ಉಕ್ಕಿನ ರಚನೆಗಳ ಬೆಸುಗೆಗಾಗಿ, ಇ 42 ಎ ಮತ್ತು ಇ 46 ಎ ಪ್ರಕಾರಗಳ ಮೂಲ ಲೇಪನವನ್ನು ಹೊಂದಿರುವ ವಿದ್ಯುದ್ವಾರಗಳನ್ನು ಬಳಸಲಾಗುತ್ತದೆ, ಉದಾಹರಣೆಗೆ: UONI-13/45, SM-11, E-138 / 45N, ಇತ್ಯಾದಿ.

ಭದ್ರತಾ ಪ್ರಶ್ನೆಗಳು:

1. ವೆಲ್ಡ್ಸ್ ಉದ್ದದಲ್ಲಿ ಹೇಗೆ ಭಿನ್ನವಾಗಿರುತ್ತದೆ?

2. ರಿವರ್ಸ್ ವೆಲ್ಡಿಂಗ್ ಯಾವುದು ನೀಡುತ್ತದೆ?

3. ದೊಡ್ಡ ದಪ್ಪದ ಲೋಹವನ್ನು ಬೆಸುಗೆ ಹಾಕುವಾಗ ಹೊಲಿಗೆ ಮಾಡುವ ವಿಧಾನಗಳು ಯಾವುವು?

4. ಕಡಿಮೆ ಇಂಗಾಲದ ಉಕ್ಕುಗಳ ಆರ್\u200cಡಿಎಸ್\u200cನಲ್ಲಿ ಯಾವ ವಿದ್ಯುದ್ವಾರಗಳನ್ನು ಬಳಸಲಾಗುತ್ತದೆ?

ಉದ್ದ ಮತ್ತು ಅಡ್ಡ ವಿಭಾಗದ ಉದ್ದಕ್ಕೂ ಸೀಮ್ ಅನ್ನು ತುಂಬುವ ಮಾರ್ಗಗಳು.

ಉದ್ದ ಮತ್ತು ಅಡ್ಡ ವಿಭಾಗದ ಉದ್ದಕ್ಕೂ ಸ್ತರಗಳನ್ನು ಅಂಗೀಕಾರದ ಮೇಲೆ ಮತ್ತು ಹಿಂದಕ್ಕೆ ಹಂತ ಹಂತವಾಗಿ ನಡೆಸಲಾಗುತ್ತದೆ. ಅಂಗೀಕಾರಕ್ಕಾಗಿ ವೆಲ್ಡಿಂಗ್ ವಿಧಾನದ ಸಾರಾಂಶವೆಂದರೆ ಸೀಮ್ ಅನ್ನು ಒಂದು ದಿಕ್ಕಿನಲ್ಲಿ ಕೊನೆಯವರೆಗೂ ನಡೆಸಲಾಗುತ್ತದೆ. ಮರಣದಂಡನೆಗೆ ಉದ್ದೇಶಿಸಿರುವ ಉದ್ದನೆಯ ಸೀಮ್ ಅನ್ನು ತುಲನಾತ್ಮಕವಾಗಿ ಸಣ್ಣ ಹಂತಗಳಾಗಿ ವಿಂಗಡಿಸಲಾಗಿದೆ ಎಂಬ ಅಂಶವನ್ನು ರಿವರ್ಸ್ ಸ್ಟೆಪ್ ವಿಧಾನ ಒಳಗೊಂಡಿದೆ.

ಅಡ್ಡ ವಿಭಾಗದ ಉದ್ದಕ್ಕೂ ಸ್ತರಗಳನ್ನು ತುಂಬುವ ವಿಧಾನದ ಪ್ರಕಾರ, ಸಿಂಗಲ್-ಪಾಸ್, ಸಿಂಗಲ್-ಲೇಯರ್ ಸ್ತರಗಳು, ಮಲ್ಟಿ-ಪಾಸ್ ಮತ್ತು ಮಲ್ಟಿ-ಲೇಯರ್ ಅನ್ನು ಪ್ರತ್ಯೇಕಿಸಲಾಗುತ್ತದೆ. ಪದರಗಳ ಸಂಖ್ಯೆ ಚಾಪದ ಪಾಸ್\u200cಗಳ ಸಂಖ್ಯೆಗೆ ಸಮನಾಗಿದ್ದರೆ, ಅಂತಹ ಸೀಮ್ ಅನ್ನು ಬಹು-ಪದರ ಎಂದು ಕರೆಯಲಾಗುತ್ತದೆ.

ಮಲ್ಟಿಲೇಯರ್ ಸ್ತರಗಳನ್ನು ಹೆಚ್ಚಾಗಿ ಬಟ್ ಕೀಲುಗಳಲ್ಲಿ, ಮೂಲೆಯಲ್ಲಿ ಮತ್ತು ಮಲ್ಟಿಪಾಸ್ ಸ್ತರಗಳಲ್ಲಿ ಬಳಸಲಾಗುತ್ತದೆ. ಅದರ ಸಂಪೂರ್ಣ ಉದ್ದಕ್ಕೂ ವೆಲ್ಡ್ ಲೋಹದ ಹೆಚ್ಚು ಏಕರೂಪದ ತಾಪನಕ್ಕಾಗಿ, ಎರಡು ಪದರ, ವಿಭಾಗಗಳು, ಕ್ಯಾಸ್ಕೇಡ್ ಮತ್ತು ಬ್ಲಾಕ್ಗಳನ್ನು ನಿರ್ವಹಿಸಿ, ಮತ್ತು ರಿವರ್ಸ್-ಸ್ಟೆಪ್ ವೆಲ್ಡಿಂಗ್ ತತ್ವವು ಈ ಎಲ್ಲಾ ವಿಧಾನಗಳ ಆಧಾರವಾಗಿದೆ.

ಸೀಮ್ನ ಅಂತ್ಯ.

ಸೀಮ್ನ ಕೊನೆಯಲ್ಲಿ, ನೀವು ತಕ್ಷಣ ಚಾಪವನ್ನು ಮುರಿಯಲು ಸಾಧ್ಯವಿಲ್ಲ ಮತ್ತು ವೆಲ್ಡ್ ಲೋಹದ ಮೇಲ್ಮೈಯಲ್ಲಿ ಒಂದು ಕುಳಿ ಬಿಡಲು ಸಾಧ್ಯವಿಲ್ಲ.

ಕುಳಿ ಅದರಲ್ಲಿರುವ ಕಲ್ಮಶಗಳು, ಮುಖ್ಯವಾಗಿ ಗಂಧಕ ಮತ್ತು ರಂಜಕದ ಕಾರಣ ಸೀಮ್\u200cನಲ್ಲಿ ಬಿರುಕುಗಳನ್ನು ಉಂಟುಮಾಡಬಹುದು. ಕಡಿಮೆ-ಇಂಗಾಲದ ಉಕ್ಕನ್ನು ಬೆಸುಗೆ ಹಾಕುವಾಗ, ಕುಳಿ ಎಲೆಕ್ಟ್ರೋಡ್ ಲೋಹದಿಂದ ತುಂಬಿರುತ್ತದೆ ಅಥವಾ ಬೇಸ್ ಲೋಹದ ಮೇಲೆ ಬದಿಗೆ ತರಲಾಗುತ್ತದೆ.

ಬೆಸುಗೆ ಹಾಕುವ ಉಕ್ಕನ್ನು, ತಣಿಸುವ ಮೈಕ್ರೊಸ್ಟ್ರಕ್ಚರ್\u200cಗಳ ರಚನೆಗೆ ಗುರಿಯಾಗಿದ್ದರೆ, ಬಿರುಕಿನ ಸಾಧ್ಯತೆಯಿಂದಾಗಿ ಬದಿಗೆ ಕುಳಿಯ ಉತ್ಪಾದನೆಯು ಸ್ವೀಕಾರಾರ್ಹವಲ್ಲ.

ಸೀಮ್ ಅನ್ನು ಕೊನೆಗೊಳಿಸಲು ಉತ್ತಮ ಮಾರ್ಗವೆಂದರೆ ವಿದ್ಯುದ್ವಾರಗಳ ಅನುವಾದ ಚಲನೆಯನ್ನು ಚಾಪಕ್ಕೆ ನಿಲ್ಲಿಸುವುದರಿಂದ ಮತ್ತು ಅದರ ವಿರಾಮಕ್ಕೆ ಚಾಪವನ್ನು ನಿಧಾನವಾಗಿ ವಿಸ್ತರಿಸುವುದರಿಂದ ಕುಳಿ ಲೋಹದಿಂದ ತುಂಬುವುದು.

10. ವಿರೂಪ ತಡೆಗಟ್ಟುವಿಕೆ.

ವಿರೂಪತೆಯು ಆಂತರಿಕ ಮತ್ತು ಬಾಹ್ಯ ಶಕ್ತಿಗಳ ಕ್ರಿಯೆಯ ಅಡಿಯಲ್ಲಿ ಉತ್ಪನ್ನದ ಆಕಾರ ಮತ್ತು ಗಾತ್ರದಲ್ಲಿನ ಬದಲಾವಣೆಯಾಗಿದೆ. ವಿರೂಪಗಳು ಸ್ಥಿತಿಸ್ಥಾಪಕ ಮತ್ತು ಪ್ಲಾಸ್ಟಿಕ್ ಆಗಿರಬಹುದು.

ಅವುಗಳನ್ನು ಸೆಳೆತ, ಸಂಕೋಚನ, ತಿರುವು, ಬಾಗುವುದು, ಬರಿಯ ತಳಿಗಳಾಗಿ ವಿಂಗಡಿಸಲಾಗಿದೆ. ಲೋಹದ ಅಸಮ ತಾಪನ ಮತ್ತು ತಂಪಾಗಿಸುವ ಸಮಯದಲ್ಲಿ ವೆಲ್ಡಿಂಗ್ ಸಮಯದಲ್ಲಿ ವಿರೂಪಗಳು ಸಂಭವಿಸುತ್ತವೆ. ವಿರೂಪಗೊಳಿಸುವಿಕೆಯನ್ನು ರಚನಾತ್ಮಕ ಮತ್ತು ತಾಂತ್ರಿಕ ರೀತಿಯಲ್ಲಿ ನಡೆಸಲಾಗುತ್ತದೆ.

ರಚನಾತ್ಮಕ - ವೆಲ್ಡ್ಸ್ ಮತ್ತು ಅವುಗಳ ವಿಭಾಗಗಳ ಸಂಖ್ಯೆಯನ್ನು ಕಡಿಮೆ ಮಾಡುತ್ತದೆ, ಇದು ಪರಿಚಯಿಸಿದ ಶಾಖದ ಪ್ರಮಾಣವನ್ನು ಕಡಿಮೆ ಮಾಡುತ್ತದೆ. ಶಾಖ ಮತ್ತು ಒತ್ತಡದ ಪ್ರಮಾಣಕ್ಕೆ ನೇರ ಸಂಬಂಧವಿದೆ.

ವೆಲ್ಡಿಂಗ್ ಉತ್ಪನ್ನದ ಲೋಹದ ವಿದ್ಯುತ್ ಸಂಸ್ಕರಣೆಯನ್ನು ಅದರ ವೆಲ್ಡಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಬಳಸುವುದು ತಾಂತ್ರಿಕ ವಿಧಾನವಾಗಿದೆ.

ಬಳಸಿದ ಶಕ್ತಿಗಳ ಪ್ರಕಾರಗಳು:

1) ಬೆಸುಗೆ ಹಾಕಿದ ಉತ್ಪನ್ನಕ್ಕೆ ಬಾಹ್ಯ ಸ್ಥಿರ ಅಥವಾ ಸ್ಪಂದನ ಬಲವನ್ನು ಅನ್ವಯಿಸಲಾಗುತ್ತದೆ

2) ವೆಲ್ಡ್ ಲೋಹದಲ್ಲಿ ಸ್ಥಳೀಯ ಮುನ್ನುಗ್ಗುವಿಕೆ ಮತ್ತು ಉರುಳಿಸುವಿಕೆ, ಹತ್ತಿರ-ವೆಲ್ಡ್ ಲೋಹ.

ಕತ್ತರಿಸುವ ಮೊದಲು ಯೋಜಿಸಲಾದ ಭಾಗಗಳಿಗೆ ಹೋಲಿಸಿದರೆ ಭಾಗದ ಆಕಾರ ಮತ್ತು ಆಯಾಮಗಳಲ್ಲಿನ ಬದಲಾವಣೆಗಳಲ್ಲಿ ವಿರೂಪಗಳು ವ್ಯಕ್ತವಾಗುತ್ತವೆ.

ಆಮ್ಲಜನಕ ಕತ್ತರಿಸುವ ಸಮಯದಲ್ಲಿ ವಿರೂಪತೆಯೊಂದಿಗೆ ವ್ಯವಹರಿಸುವ ವಿಧಾನಗಳು:

ತರ್ಕಬದ್ಧ ಕತ್ತರಿಸುವ ತಂತ್ರಜ್ಞಾನ, ಕತ್ತರಿಸಿದ ತುದಿಗಳನ್ನು ಕಟ್ಟುನಿಟ್ಟಾಗಿ ಜೋಡಿಸುವುದು, ಕತ್ತರಿಸಿದ ಭಾಗವನ್ನು ಪೂರ್ವಭಾವಿಯಾಗಿ ಕಾಯಿಸುವುದು, ಕೃತಕ ತಂಪಾಗಿಸುವಿಕೆಯ ಬಳಕೆ ಇತ್ಯಾದಿ.

ತರ್ಕಬದ್ಧ ಕತ್ತರಿಸುವ ತಂತ್ರಜ್ಞಾನವು ಕತ್ತರಿಸುವಿಕೆಯ ಪ್ರಾರಂಭದ ಸರಿಯಾದ ಆಯ್ಕೆ, ಸರಿಯಾದ ಕತ್ತರಿಸುವ ಅನುಕ್ರಮದ ಸ್ಥಾಪನೆ ಮತ್ತು ಅತ್ಯುತ್ತಮ ಕತ್ತರಿಸುವ ಮೋಡ್\u200cನ ಆಯ್ಕೆಯನ್ನು ಒಳಗೊಂಡಿದೆ. ಕಟ್ನ ತುದಿಗಳನ್ನು ಪುಡಿ ಮಾಡುವ ಮೂಲಕ, ಅಂಚುಗಳ ಉದ್ದಕ್ಕೂ ವಿರೂಪತೆಯನ್ನು ಕಡಿಮೆ ಮಾಡಬಹುದು. ಭಾಗ ಕತ್ತರಿಸುವ ಸ್ಥಳವನ್ನು ಪೂರ್ವಭಾವಿಯಾಗಿ ಕಾಯಿಸುವುದರ ಮೂಲಕ ವಿರೂಪತೆಯನ್ನು ಕಡಿಮೆ ಮಾಡಬಹುದು, ಇದು ಲೋಹದ ಹೆಚ್ಚು ಏಕರೂಪದ ತಂಪಾಗಿಸುವಿಕೆಗೆ ಕಾರಣವಾಗುತ್ತದೆ.

ಕತ್ತರಿಸಿದ ಭಾಗದ ಶಾಖ ಪೀಡಿತ ವಲಯದ ಉದ್ದಕ್ಕೂ ನೀರಿನ ಹರಿವಿನೊಂದಿಗೆ ನಿರಂತರ ತಂಪಾಗಿಸುವ ಮೂಲಕ ವಿರೂಪ ಕಡಿತವನ್ನು ಸಾಧಿಸಲಾಗುತ್ತದೆ.

ಹಾಳೆಯ ಸಮತಲದ ಹೊರಗೆ ವಿರೂಪಗಳನ್ನು ರೂಪಿಸದಿರಲು, ಕತ್ತರಿಸುವ ಸಮಯದಲ್ಲಿ ತಾಪದ ಪ್ರಭಾವದ ಅಡಿಯಲ್ಲಿ ಅದನ್ನು ಕುಗ್ಗಿಸಲು ಅನುಮತಿಸಬಾರದು. ಆದ್ದರಿಂದ, ಹೆಚ್ಚಿನ ಸಂಖ್ಯೆಯ ಬೆಂಬಲದೊಂದಿಗೆ ಚರಣಿಗೆಗಳನ್ನು ಕತ್ತರಿಸಬೇಕು.

11. ಜೋಡಣೆಯ ಪ್ರಗತಿಪರ ವಿಧಾನಗಳು ಮತ್ತು ಜೋಡಣೆಯ ಬೆಸುಗೆ.

ಕಾರ್ಮಿಕ ಉತ್ಪಾದಕತೆಯನ್ನು ಹೆಚ್ಚಿಸಲು ಮತ್ತು ವೆಲ್ಡರ್ನ ಕೆಲಸವನ್ನು ಸುಲಭಗೊಳಿಸಲು, ವಿವಿಧ ಉನ್ನತ-ಕಾರ್ಯಕ್ಷಮತೆಯ ವೆಲ್ಡಿಂಗ್ ವಿಧಾನಗಳನ್ನು ಬಳಸಲಾಗುತ್ತದೆ.

ವಿದ್ಯುದ್ವಾರಗಳ ಕಿರಣ (ಬಾಚಣಿಗೆ) ಯೊಂದಿಗೆ ವೆಲ್ಡಿಂಗ್.

ಈ ವಿಧಾನದ ತತ್ವವೆಂದರೆ ಎರಡು ಅಥವಾ ಹೆಚ್ಚಿನ ವಿದ್ಯುದ್ವಾರಗಳನ್ನು ಕಿರಣದಿಂದ ಸಂಪರ್ಕಿಸಲಾಗಿದೆ, ಇದನ್ನು ಸಾಂಪ್ರದಾಯಿಕ ವಿದ್ಯುದ್ವಾರ ಹೋಲ್ಡರ್ ಬಳಸಿ ಬೆಸುಗೆ ಹಾಕಲಾಗುತ್ತದೆ.

ವಿದ್ಯುದ್ವಾರಗಳ ಕಿರಣದೊಂದಿಗೆ ಬೆಸುಗೆ ಹಾಕುವಾಗ, ಬೆಸುಗೆ ಹಾಕಿದ ವಸ್ತುವಿನ ನಡುವೆ ಒಂದು ಚಾಪ ಉದ್ಭವಿಸುತ್ತದೆ ಮತ್ತು ಎರಡನೆಯದು ಕರಗಿದಂತೆ ಅದರ ಒಂದು ಕಡ್ಡಿ ನೆರೆಯದಕ್ಕೆ ಹಾದುಹೋಗುತ್ತದೆ, ಅಂದರೆ, ಪ್ರತಿಯೊಂದು ಕಿರಣದ ವಿದ್ಯುದ್ವಾರಗಳು ಮತ್ತು ಉತ್ಪನ್ನದ ನಡುವೆ ಚಾಪವು ಪರ್ಯಾಯವಾಗಿ ಸುಡುತ್ತದೆ.

ಇದರ ಪರಿಣಾಮವಾಗಿ, ಒಂದು ವಿದ್ಯುದ್ವಾರದೊಂದಿಗೆ ಅದೇ ಪ್ರಸ್ತುತ ಮೌಲ್ಯದಲ್ಲಿ ಬೆಸುಗೆ ಹಾಕುವಾಗ ಆಂತರಿಕ ಶಾಖದಿಂದ ವಿದ್ಯುದ್ವಾರದ ಕಡ್ಡಿಗಳ ತಾಪವು ಕಡಿಮೆ ಇರುತ್ತದೆ.

ಆದ್ದರಿಂದ, ಕಿರಣದೊಂದಿಗೆ ಬೆಸುಗೆ ಹಾಕುವಾಗ, ಒಂದೇ ವ್ಯಾಸದ ಒಂದೇ ವಿದ್ಯುದ್ವಾರದೊಂದಿಗೆ ಬೆಸುಗೆ ಹಾಕುವಾಗ ದೊಡ್ಡದಾದ ಪ್ರಸ್ತುತ ಮೌಲ್ಯವನ್ನು ನೀವು ಹೊಂದಿಸಬಹುದು, ಮತ್ತು ಇದು ಕಾರ್ಮಿಕ ಉತ್ಪಾದಕತೆಯನ್ನು ಹೆಚ್ಚಿಸಲು ನಿಮಗೆ ಅನುವು ಮಾಡಿಕೊಡುತ್ತದೆ.

ಆಳವಾದ ನುಗ್ಗುವ ವೆಲ್ಡಿಂಗ್

ಸಾಮಾನ್ಯಕ್ಕಿಂತ ದಪ್ಪನಾದ ಪದರದೊಂದಿಗೆ ವಿದ್ಯುದ್ವಾರದ ರಾಡ್\u200cನಲ್ಲಿ ಸಂಗ್ರಹವಾಗಿರುವ ಕೆಲವು ಲೇಪನಗಳ ಸಂಯೋಜನೆಗಳು ವೆಲ್ಡಿಂಗ್ ಚಾಪದ ಶಾಖವನ್ನು ಕೇಂದ್ರೀಕರಿಸಲು ಮತ್ತು ಅದರ ಕರಗುವ ಕ್ರಿಯೆಯನ್ನು ಹೆಚ್ಚಿಸಲು ಅನುವು ಮಾಡಿಕೊಡುತ್ತದೆ: ಮೂಲ ಲೋಹದ ನುಗ್ಗುವ ಆಳವನ್ನು ಹೆಚ್ಚಿಸುತ್ತದೆ.

ಅಂತಹ ಸಂದರ್ಭಗಳಲ್ಲಿ, ಬೆಸುಗೆಯನ್ನು ಸಣ್ಣ ಚಾಪದಿಂದ ನಡೆಸಲಾಗುತ್ತದೆ, ಇದರ ದಹನವನ್ನು ಬೇಸ್ ಮೆಟಲ್\u200cನಲ್ಲಿ ಟೈರ್\u200cನ ಮುಖವಾಡವನ್ನು ಬೆಂಬಲಿಸುವ ಮೂಲಕ ಬೆಂಬಲಿಸಲಾಗುತ್ತದೆ.

ಇಳಿಜಾರಾದ ವಿದ್ಯುದ್ವಾರದೊಂದಿಗೆ ಬೆಸುಗೆ ಹಾಕುವಾಗ, ವಿದ್ಯುದ್ವಾರದ ಕರಗುವ ತುದಿಯು ಬೆಸುಗೆ ಹಾಕಬೇಕಾದ ಅಂಚುಗಳ ಮೇಲೆ ನಿಂತಿದೆ ಮತ್ತು ಅಂಚುಗಳನ್ನು ಕತ್ತರಿಸಿದಂತೆ ವಿದ್ಯುದ್ವಾರವು ಸಂಪರ್ಕ ರೇಖೆಯ ಉದ್ದಕ್ಕೂ ಚಲಿಸುತ್ತದೆ.

12. ವೆಲ್ಡಿಂಗ್ನ ಗುಣಮಟ್ಟದ ನಿಯಂತ್ರಣ.

ಬೆಸುಗೆ ಹಾಕಿದ ಉತ್ಪನ್ನಗಳ ತಯಾರಿಕೆಯಲ್ಲಿ, ದೋಷಗಳನ್ನು ಗುರುತಿಸಲಾಗುತ್ತದೆ:

ಬಾಹ್ಯ, ಆಂತರಿಕ ಮತ್ತು ಮೂಲಕ, ಸರಿಪಡಿಸಬಹುದಾದ ಮತ್ತು ಸರಿಪಡಿಸಲಾಗದ, ಆಂತರಿಕ ಮತ್ತು ಬಾಹ್ಯ.

ಎ) ಬಾಹ್ಯ ದೋಷಗಳು: ಫಿಸ್ಟುಲಾಗಳು, ಆವಿಗಳು, ಲೋಹದ ದ್ರವೌಷಧಗಳು, ಇತ್ಯಾದಿಗಳ ಮೂಲಕ ಬಿರುಕುಗಳು, ಮೈಕ್ರೊಕ್ರ್ಯಾಕ್ಗಳು, ಸೆಡಿಮೆಂಟರಿ ಚಿಪ್ಪುಗಳು, ತೂಕ, ಬೇರಿನ ಸಾಂದ್ರತೆಗಳು.

ಬೌ) ಆಂತರಿಕ ದೋಷಗಳು: ನುಗ್ಗುವಿಕೆಯ ಕೊರತೆ, ಆಂತರಿಕ ಸಮಯ, ಇತ್ಯಾದಿ.

ಸಿ) ದೋಷಗಳ ಮೂಲಕ: ಫಿಸ್ಟುಲಾಗಳು, ಸುಟ್ಟಗಾಯಗಳು, ಬಿರುಕುಗಳು, ನಿರಂತರವಾಗಿ ನುಗ್ಗುವಿಕೆಯ ಕೊರತೆ.

ಸರಿಪಡಿಸಬಹುದಾದ ದೋಷಗಳು - ದೋಷಗಳು, ಇವುಗಳ ನಿರ್ಮೂಲನೆ ತಾಂತ್ರಿಕವಾಗಿ ಸಾಧ್ಯ ಮತ್ತು ಆರ್ಥಿಕವಾಗಿ ಕಾರ್ಯಸಾಧ್ಯ.

ಉತ್ಪಾದನೆಯ ಮೇಲಿನ ಪ್ರಭಾವದ ಸ್ವರೂಪ, ಸಕ್ರಿಯ ಮತ್ತು ನಿಷ್ಕ್ರಿಯತೆಗೆ ಅನುಗುಣವಾಗಿ ಮುಖ್ಯ ವಿಧದ ನಿಯಂತ್ರಣವನ್ನು ವರ್ಗೀಕರಿಸಲಾಗಿದೆ. ಉತ್ಪನ್ನ ವ್ಯಾಪ್ತಿಯ ವಿಷಯದಲ್ಲಿ, ನಿರಂತರ ಮತ್ತು ಆಯ್ದ. ಸ್ಥಾಯಿ ಮತ್ತು ಮೊಬೈಲ್ಗಾಗಿ ಸ್ಥಳದಲ್ಲಿ.

ಕೆಳಗಿನ ವಿಧದ ವೆಲ್ಡಿಂಗ್ ಗುಣಮಟ್ಟದ ನಿಯಂತ್ರಣವನ್ನು ಪ್ರತ್ಯೇಕಿಸಲಾಗಿದೆ:

ಬಾಹ್ಯ ತಪಾಸಣೆ

ರಲ್ಲಿ ಬಾಹ್ಯ ದೋಷಗಳನ್ನು ಗುರುತಿಸಲು ಸಹಾಯ ಮಾಡುತ್ತದೆ ವೆಲ್ಡ್ಸ್ ಮತ್ತು ಬರಿಗಣ್ಣಿನಿಂದ ಅಥವಾ ಭೂತಗನ್ನಡಿಯಿಂದ 5-10 ಬಾರಿ ವರ್ಧಿಸುತ್ತದೆ.

ಸೀಮೆಎಣ್ಣೆ ಪರೀಕ್ಷೆ -

ವೆಲ್ಡ್ಸ್ ಸಾಂದ್ರತೆಯನ್ನು ನಿರ್ಧರಿಸಲು ಬಳಸಲಾಗುತ್ತದೆ. ಸೀಮ್ನ ತಪಾಸಣೆ ಭಾಗವು ಸೀಮೆಸುಣ್ಣ ಅಥವಾ ಕಾಯೋಲಿನ್ ಅನ್ನು ಜಲೀಯ ಅಮಾನತುಗೊಳಿಸಿ ಒಣಗಿಸಲಾಗುತ್ತದೆ. ಇನ್ನೊಂದು ಬದಿಯಲ್ಲಿ ಸೀಮೆಎಣ್ಣೆಯೊಂದಿಗೆ ನಯಗೊಳಿಸಲಾಗುತ್ತದೆ. ಸೀಮೆಸುಣ್ಣದ ಜಿಡ್ಡಿನ ತಾಣವು ಗೋಚರಿಸುವಿಕೆಯು ದೋಷದ ಸ್ಥಳವನ್ನು ತಿಳಿಸುತ್ತದೆ.

ಏರ್ ಬ್ಲೋ ಟೆಸ್ಟ್ -

ಒಂದು ಬದಿಯನ್ನು ಸಂಕುಚಿತ ಗಾಳಿಯಿಂದ own ದಲಾಗುತ್ತದೆ, ಮತ್ತು ಇನ್ನೊಂದು ಭಾಗವನ್ನು ಸಾಬೂನಿನಿಂದ ಜಲೀಯ ದ್ರಾವಣದಿಂದ ಮುಚ್ಚಲಾಗುತ್ತದೆ. ಗುಳ್ಳೆಗಳ ನೋಟವು ಜಂಟಿ ದೋಷದ ಸ್ಥಳವನ್ನು ಸೂಚಿಸುತ್ತದೆ.

ನಿರ್ವಾತ ಪರೀಕ್ಷೆ

ಸೀಮ್ನ ಒಂದು ನಿರ್ದಿಷ್ಟ ಭಾಗವನ್ನು ಸಾಬೂನು ನೀರಿನಿಂದ ಮುಚ್ಚಲಾಗುತ್ತದೆ ಮತ್ತು ನಿರ್ವಾತ ಕೊಠಡಿಯನ್ನು ಸ್ಥಾಪಿಸಲಾಗಿದೆ, ಗುಳ್ಳೆಗಳು ಅಥವಾ ಫೋಮ್ನ ನೋಟವು ಸೀಮ್ ದೋಷದ ಸ್ಥಳವನ್ನು ಸೂಚಿಸುತ್ತದೆ.

ನೀರಿನ ಪರೀಕ್ಷೆ

ಒತ್ತಡದಲ್ಲಿ, ಸೀಮ್\u200cನ ಒಂದು ಬದಿಯನ್ನು ನೀರಿನಿಂದ ಮುಳುಗಿಸಲಾಗುತ್ತದೆ, ಸೋರಿಕೆಯಾದರೆ, ಇನ್ನೊಂದು ಬದಿಯಲ್ಲಿ ಹನಿಗಳು ಗೋಚರಿಸುತ್ತವೆ, ಇದರರ್ಥ ಸೀಮ್ ದೋಷಯುಕ್ತವಾಗಿದೆ.

ವಾಯು ಒತ್ತಡ ಪರೀಕ್ಷೆಗಳನ್ನು ಸಹ ನಡೆಸಲಾಗುತ್ತದೆ, ಹೈಡ್ರಾಲಿಕ್ ಒತ್ತಡ, ಬೆಸುಗೆ ಹಾಕಿದ ಕೀಲುಗಳ ಟ್ರಾನ್ಸಿಲ್ಯುಮಿನೇಷನ್, ಅಲ್ಟ್ರಾಸೌಂಡ್, ಮ್ಯಾಗ್ನೆಟೋಗ್ರಾಫಿಕ್ ವಿಧಾನ, ತಾಂತ್ರಿಕ, ರಾಸಾಯನಿಕ ಮತ್ತು ಯಾಂತ್ರಿಕ ಪರೀಕ್ಷೆಗಳು.

13. ಸಮಯದಲ್ಲಿ ಸುರಕ್ಷತೆ ಮತ್ತು ಬೆಂಕಿಯ ಸುರಕ್ಷತೆ

ವೆಲ್ಡಿಂಗ್.

1. ವೆಲ್ಡಿಂಗ್ ಕೆಲಸ ವಿದ್ಯುತ್ ವೆಲ್ಡಿಂಗ್ ಅಂಗಡಿಗಳಲ್ಲಿ ಅಥವಾ ವಿಶೇಷವಾಗಿ ಸುಸಜ್ಜಿತ ತಾಣಗಳಲ್ಲಿ ನಡೆಸಬೇಕು.

2. ಒಳಾಂಗಣ ಮತ್ತು ಹೊರಾಂಗಣದಲ್ಲಿ ಇರುವ ವೆಲ್ಡಿಂಗ್ ಪೋಸ್ಟ್ ಅನ್ನು ಇತರರಿಗೆ ಹಾನಿಕಾರಕ ಪರಿಣಾಮಗಳಿಂದ ರಕ್ಷಿಸಲು ಗುರಾಣಿಗಳು ಅಥವಾ ಪರದೆಗಳಿಂದ ಬೇಲಿ ಹಾಕಬೇಕು. ವಿದ್ಯುತ್ ಚಾಪ.

3. 20 ಕೆಜಿಗಿಂತ ಹೆಚ್ಚಿನ ತೂಕದ ಉತ್ಪನ್ನಗಳನ್ನು ವೆಲ್ಡಿಂಗ್ ಮಾಡುವಾಗ, ಹಾರಾಟ ಮತ್ತು ಸಾರಿಗೆ ಕಾರ್ಯವಿಧಾನಗಳನ್ನು ಅಳವಡಿಸಬೇಕು.

ಪೂರ್ಣ ಪಠ್ಯ ಹುಡುಕಾಟ:

ಮನೆ\u003e ಕೋರ್ಸ್\u200cವರ್ಕ್\u003e ಉದ್ಯಮ, ಉತ್ಪಾದನೆ

ವೆಲ್ಡಿಂಗ್ ಸ್ತರಗಳಿಗೆ ಅನುಕ್ರಮ ಮತ್ತು ತಾರ್ಕಿಕತೆ

ಉದ್ದ ಮತ್ತು ಅಡ್ಡ ವಿಭಾಗದ ಉದ್ದಕ್ಕೂ ಸ್ತರಗಳನ್ನು ತುಂಬಲು ಮಾರ್ಗಗಳಿವೆ.

ವೆಲ್ಡ್ ಸೀಮ್ ಮತ್ತು ನ್ಯಾಪ್ರೊಹೋಡ್ ಸ್ಟೆಪ್\u200cವೈಸ್ ಮಾರ್ಗದ ಉದ್ದಕ್ಕೂ (ಚಿತ್ರ 8).

ಪ್ರಾರಂಭದಿಂದ ಮುಗಿಸಲು ಒಂದು ದಿಕ್ಕಿನಲ್ಲಿ ವೆಲ್ಡಿಂಗ್ ನಡೆಸಲಾಗುತ್ತದೆ. ಆದ್ದರಿಂದ ಸಣ್ಣ ಸ್ತರಗಳನ್ನು ವೆಲ್ಡ್ ಮಾಡಿ, ಅದರ ಉದ್ದವು 300 ಮಿಮೀ ಮೀರುವುದಿಲ್ಲ.

ಮಧ್ಯಮ ಉದ್ದದ (300 - 1000 ಮಿಮೀ) ಬೆಸುಗೆಗಳನ್ನು ಮಧ್ಯದಿಂದ ಅಂಚುಗಳಿಗೆ ಹಜಾರವಾಗಿ ಅಥವಾ ಹಿಮ್ಮುಖ-ಹಂತದ ರೀತಿಯಲ್ಲಿ ಬೆಸುಗೆ ಹಾಕಲಾಗುತ್ತದೆ. ಉದ್ದವಾದ ಸ್ತರಗಳನ್ನು ಮಾಡುವಾಗ ಎರಡನೆಯದನ್ನು ಸಹ ಬಳಸಲಾಗುತ್ತದೆ. ಇದರ ಉದ್ದ 1000 ಮಿ.ಮೀ ಮೀರಿದೆ.

ರಿವರ್ಸ್-ಸ್ಟೆಪ್ ವೆಲ್ಡಿಂಗ್ ವಿಧಾನವು ಉದ್ದವಾದ ಸೀಮ್ ಅನ್ನು 100 ರಿಂದ 300 ಮಿಮೀ ಉದ್ದದ ವಿಭಾಗಗಳಾಗಿ ವಿಂಗಡಿಸಲಾಗಿದೆ, ನಂತರ ಪ್ರತಿಯೊಂದು ವಿಭಾಗವನ್ನು ವೆಲ್ಡಿಂಗ್ನ ಸಾಮಾನ್ಯ ದಿಕ್ಕಿನ ವಿರುದ್ಧ ದಿಕ್ಕಿನಲ್ಲಿ ಬೆಸುಗೆ ಹಾಕಲಾಗುತ್ತದೆ. ಪ್ರತಿ ವಿಭಾಗದ ಅಂತ್ಯವನ್ನು ಹಿಂದಿನ ವೆಲ್ಡ್ನ ಪ್ರಾರಂಭಕ್ಕೆ ಬೆಸುಗೆ ಹಾಕಲಾಗುತ್ತದೆ.

ಸ್ತರಗಳ ಅಡ್ಡ-ವಿಭಾಗವನ್ನು ತುಂಬುವ ವಿಧಾನದ ಪ್ರಕಾರ, ಏಕ-ಪದರ ಮತ್ತು ಬಹುಪದರದ (ಮಲ್ಟಿ-ಪಾಸ್) ಸ್ತರಗಳನ್ನು ಪ್ರತ್ಯೇಕಿಸಲಾಗುತ್ತದೆ; ಬಹುಪದರದ ಸೀಮ್\u200cನಲ್ಲಿ, ಪ್ರತಿಯೊಂದು ಪದರವನ್ನು ಒಂದು ಅಥವಾ ಎರಡು ಅಥವಾ ಮೂರು ಪಾಸ್\u200cಗಳಲ್ಲಿ ನಿರ್ವಹಿಸಬಹುದು.

ಏಕ-ಪದರದ ಸೀಮ್ ಬಹು-ಪದರದ ವೆಲ್ಡ್ಗಿಂತ ದೊಡ್ಡ ವೆಲ್ಡ್ ಪೂಲ್ ಪರಿಮಾಣವನ್ನು ಹೊಂದಿದೆ. ಸಿಂಗಲ್-ಪಾಸ್ ವೆಲ್ಡಿಂಗ್ ಹೆಚ್ಚು ಉತ್ಪಾದಕ ಮತ್ತು ಆರ್ಥಿಕವಾಗಿದೆ. ಸಿಂಗಲ್-ಪಾಸ್ ವೆಲ್ಡಿಂಗ್ನ ಅನಾನುಕೂಲವೆಂದರೆ ವೆಲ್ಡ್ ಲೋಹದ ತುಲನಾತ್ಮಕವಾಗಿ ಕಡಿಮೆ ಡಕ್ಟಿಲಿಟಿ ಮತ್ತು ಸೂಪರ್ಹೀಟೆಡ್ ಲೋಹದ ದೊಡ್ಡ ಪ್ರದೇಶ.

ಮಲ್ಟಿಪಾಸ್ ವೆಲ್ಡಿಂಗ್ ಅನ್ನು ಸಾಮಾನ್ಯವಾಗಿ ವಿದ್ಯುದ್ವಾರದ ಅಡ್ಡ ಕಂಪನಗಳಿಲ್ಲದೆ ತೆಳುವಾದ ಮತ್ತು ಕಿರಿದಾದ ಮಣಿಗಳಿಂದ ನಡೆಸಲಾಗುತ್ತದೆ.

ಮಲ್ಟಿ-ಪಾಸ್ ವೆಲ್ಡಿಂಗ್\u200cಗೆ ಹೋಲಿಸಿದರೆ, ಬಹು-ಪದರದ ಬಳಕೆಯು ಹೆಚ್ಚಿನ ಉತ್ಪಾದಕತೆಯನ್ನು ಒದಗಿಸುತ್ತದೆ; ಮಲ್ಟಿಲೇಯರ್ ವೆಲ್ಡಿಂಗ್ನಲ್ಲಿನ ನಂತರದ ಸ್ತರಗಳು ಹಿಂದಿನವುಗಳಿಗಿಂತ ಅಗಲವಾಗಿವೆ; ಪ್ರತಿ ನಂತರದ ಸೀಮ್ ಹಿಂದಿನ ಮತ್ತು ಶಾಖ-ಪೀಡಿತ ವಲಯವನ್ನು ಉಷ್ಣವಾಗಿ ಸಂಸ್ಕರಿಸುತ್ತದೆ, ಇದು ಬೇಸ್ ಮೆಟಲ್\u200cನ ಡಕ್ಟಿಲಿಟಿ ಮತ್ತು ಸ್ನಿಗ್ಧತೆಯ ಹೆಚ್ಚಳವನ್ನು ಪರಿಣಾಮ ಬೀರುತ್ತದೆ.

ಕಡಿಮೆ-ಇಂಗಾಲದ ಉಕ್ಕಿನ ದಪ್ಪ 8 ಎಂಎಂ ಮತ್ತು ಉದ್ದ 300 ಎಂಎಂ ಬಟ್-ಬೆಸುಗೆ ಹಾಕಿದ ಹಾಳೆಗಳನ್ನು ವೆಲ್ಡಿಂಗ್ ಮಾಡುವಾಗ, ನಾನು ರಿವರ್ಸ್-ಸ್ಟೆಪ್ ವೆಲ್ಡಿಂಗ್ ವಿಧಾನವನ್ನು ಅಳವಡಿಸಿಕೊಳ್ಳುತ್ತೇನೆ. ಈ ವಿಧಾನದಿಂದ, ವೆಲ್ಡಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಭಾಗವನ್ನು ವಾರ್ಪಿಂಗ್ ಮಾಡುವುದು ಗಮನಾರ್ಹವಾಗಿ ಕಡಿಮೆಯಾಗುತ್ತದೆ. ಕತ್ತರಿಸುವ ಅಂಚುಗಳನ್ನು ತುಂಬಲು ನಾನು ಮಲ್ಟಿಲೇಯರ್ ವೆಲ್ಡಿಂಗ್ ಅನ್ನು ಬಳಸುತ್ತೇನೆ. ವೆಲ್ಡಿಂಗ್ ಸೀಮ್ ಅನ್ನು mm3 ಎಂಎಂ ವಿದ್ಯುದ್ವಾರದಿಂದ ತಯಾರಿಸಲಾಗುತ್ತದೆ. ಮುಂದಿನ ಪದರವನ್ನು ನಿರ್ವಹಿಸಿದ ನಂತರ, ಹಿಂದಿನದರಿಂದ ಸ್ಲ್ಯಾಗ್ ಅನ್ನು ತೆಗೆದುಹಾಕುವುದು ಅವಶ್ಯಕ.

ನಾನು 150 ಮಿಮೀ ಉದ್ದದೊಂದಿಗೆ ಸೀಮ್ ಅನ್ನು ಸಮಾನ ವಿಭಾಗಗಳಲ್ಲಿ ಗುರುತಿಸುತ್ತೇನೆ, ಸೀಮ್ನ ಮುಂಭಾಗದ ಭಾಗದಲ್ಲಿ ನಾನು ಟ್ಯಾಕ್ ಮಾಡುತ್ತೇನೆ. ನಾನು ಈ ಕೆಳಗಿನ ರೀತಿಯಲ್ಲಿ ಸ್ಪಂದಿಸುತ್ತೇನೆ: ನಾನು ವರ್ಕ್\u200cಪೀಸ್\u200cನ ಒಂದು ಅಂಚನ್ನು ಪಡೆದುಕೊಳ್ಳುತ್ತೇನೆ, ನಂತರ, ಹಾಳೆಗಳನ್ನು ಜೋಡಿಸುವುದು, ಇನ್ನೊಂದು ಅಂಚು, ಅದರ ನಂತರ ನಾನು ಸೀಮ್\u200cನ ಮಧ್ಯದಲ್ಲಿ ಸ್ಪರ್ಶಿಸಿ, ನಂತರ ಸ್ಕೀಮ್ ಪ್ರಕಾರ ಭಾಗಗಳನ್ನು ಬೆಸುಗೆ ಹಾಕುತ್ತೇನೆ ಸೈನ್ ಇನ್ (ಅಂಜೂರ 8).

ವೆಲ್ಡಿಂಗ್ ನಂತರ ಭಾಗದ ಶಾಖ ಚಿಕಿತ್ಸೆ

ಶಾಖ ಸಂಸ್ಕರಣಾ ಕ್ರಮವು ತಾಪಮಾನ ಮತ್ತು ತಾಪನ ದರದಿಂದ ನಿರೂಪಿಸಲ್ಪಟ್ಟಿದೆ, ನಿರ್ದಿಷ್ಟ ತಾಪನ ತಾಪಮಾನ ಮತ್ತು ತಂಪಾಗಿಸುವ ದರದಲ್ಲಿ ಸಮಯವನ್ನು ಹಿಡಿದಿಟ್ಟುಕೊಳ್ಳುತ್ತದೆ.

ಶಾಖ ಚಿಕಿತ್ಸೆಯ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ, ಲೋಹದಲ್ಲಿ ರೂಪಾಂತರಗಳು ಸಂಭವಿಸುತ್ತವೆ, ಇದರ ಪರಿಣಾಮವಾಗಿ ಶಕ್ತಿ ಗುಣಲಕ್ಷಣಗಳು ಸುಧಾರಣೆಯಾಗುತ್ತವೆ, ಒತ್ತಡಗಳು ನಿವಾರಣೆಯಾಗುತ್ತವೆ, ಉಡುಗೆ ಪ್ರತಿರೋಧವು ಹೆಚ್ಚಾಗುತ್ತದೆ, ಅಗತ್ಯವಾದ ಗಡಸುತನವನ್ನು ಲೋಹಕ್ಕೆ ನೀಡಲಾಗುತ್ತದೆ, ಉಪಕರಣಗಳನ್ನು ಕತ್ತರಿಸುವ ಮೂಲಕ ಉತ್ತಮ ಯಂತ್ರೋಪಕರಣಗಳು ಇತ್ಯಾದಿ.

ಶಾಖ ಚಿಕಿತ್ಸೆಯ ಮುಖ್ಯ ವಿಧಗಳು ಅನಿಯಲಿಂಗ್, ಸಾಮಾನ್ಯೀಕರಣ, ಗಟ್ಟಿಯಾಗುವುದು ಮತ್ತು ಉದ್ವೇಗ.

ಲೋಹವನ್ನು ಒಂದು ನಿರ್ದಿಷ್ಟ ತಾಪಮಾನಕ್ಕೆ ಬಿಸಿಮಾಡುವುದು, ಅದನ್ನು ಆ ತಾಪಮಾನದಲ್ಲಿ ಹಿಡಿದಿಟ್ಟುಕೊಳ್ಳುವುದು ಮತ್ತು ನಂತರ ಅದನ್ನು ಕುಲುಮೆಯೊಂದಿಗೆ ನಿಧಾನವಾಗಿ ತಂಪಾಗಿಸುವುದು. ಆಂತರಿಕ ಒತ್ತಡಗಳನ್ನು ನಿವಾರಿಸಲು, ಯಾಂತ್ರಿಕ ಗುಣಲಕ್ಷಣಗಳನ್ನು ಹೆಚ್ಚಿಸಲು, ಕತ್ತರಿಸುವ ಸಾಧನದಿಂದ ಯಂತ್ರೋಪಕರಣವನ್ನು ಸುಧಾರಿಸಲು ಮತ್ತು ಗಡಸುತನವನ್ನು ಕಡಿಮೆ ಮಾಡಲು ಅನೆಲಿಂಗ್ ಅನ್ನು ಬಳಸಲಾಗುತ್ತದೆ.

ಸಾಮಾನ್ಯೀಕರಣವು ಉಕ್ಕನ್ನು ಒಂದು ನಿರ್ದಿಷ್ಟ ತಾಪಮಾನಕ್ಕೆ ಬಿಸಿಮಾಡುವುದು, ಅದನ್ನು ಆ ತಾಪಮಾನದಲ್ಲಿ ಹಿಡಿದಿಟ್ಟುಕೊಳ್ಳುವುದು ಮತ್ತು ನಂತರ ಅದನ್ನು ಶಾಂತ ಗಾಳಿಯಲ್ಲಿ ತಂಪಾಗಿಸುವುದು. ಸಾಮಾನ್ಯೀಕರಣವು ಆಂತರಿಕ ಒತ್ತಡಗಳನ್ನು ನಿವಾರಿಸುತ್ತದೆ, ಗಟ್ಟಿಯಾಗುವುದು, ಯಾಂತ್ರಿಕ ಗುಣಲಕ್ಷಣಗಳನ್ನು ಸುಧಾರಿಸುತ್ತದೆ.

ಗಟ್ಟಿಯಾಗುವುದು ಉಕ್ಕನ್ನು ಒಂದು ನಿರ್ದಿಷ್ಟ ತಾಪಮಾನಕ್ಕೆ ಬಿಸಿಮಾಡುವುದು, ಅದನ್ನು ಆ ತಾಪಮಾನದಲ್ಲಿ ಹಿಡಿದಿಟ್ಟುಕೊಳ್ಳುವುದು ಮತ್ತು ನಂತರ ಅದನ್ನು ನೀರು ಅಥವಾ ಎಣ್ಣೆಯಲ್ಲಿ ತ್ವರಿತವಾಗಿ ತಂಪಾಗಿಸುವುದು. ಗಟ್ಟಿಯಾಗುವುದು ಭಾಗಗಳಿಗೆ ಹೆಚ್ಚಿನ ಗಡಸುತನ, ಶಕ್ತಿ, ಉಡುಗೆ ಪ್ರತಿರೋಧವನ್ನು ನೀಡುತ್ತದೆ.

ರಜಾದಿನವು ಗಟ್ಟಿಯಾದ ಉಕ್ಕನ್ನು ನಿರ್ದಿಷ್ಟ ತಾಪಮಾನಕ್ಕೆ ಬಿಸಿಮಾಡುವುದು ಮತ್ತು ನಂತರ ಅದನ್ನು ತಂಪಾಗಿಸುವುದು. ಗಟ್ಟಿಯಾದ ಭಾಗದಲ್ಲಿ ಗಡಸುತನ ಮಾತ್ರವಲ್ಲದೆ ದೊಡ್ಡ ಆಂತರಿಕ ಒತ್ತಡಗಳೂ ಕಾಣಿಸಿಕೊಳ್ಳುವುದರಿಂದ ಉದ್ವೇಗದ ಅವಶ್ಯಕತೆಯಿದೆ. ಎರಡನೆಯದನ್ನು ತೆಗೆದುಹಾಕಬೇಕು, ಏಕೆಂದರೆ ಅವು ಭಾಗವನ್ನು ಸುಲಭವಾಗಿ ಮತ್ತು ಆಘಾತ ಮತ್ತು ಬಾಗುವ ಹೊರೆಗಳಿಂದ ಸುಲಭವಾಗಿ ನಾಶಪಡಿಸುತ್ತವೆ. ರಜಾದಿನವು ಆಂತರಿಕ ಒತ್ತಡವನ್ನು ನಿವಾರಿಸುತ್ತದೆ ಮತ್ತು ಗಟ್ಟಿಯಾದ ಭಾಗದ ಸ್ನಿಗ್ಧತೆಯನ್ನು ಹೆಚ್ಚಿಸುತ್ತದೆ.

ಸುಧಾರಿತ ಉತ್ಪಾದನಾ ಅನುಭವ. ಹೆಚ್ಚಿನ ಕಾರ್ಯಕ್ಷಮತೆ ವೆಲ್ಡಿಂಗ್

ಹಸ್ತಚಾಲಿತ ಆರ್ಕ್ ವೆಲ್ಡಿಂಗ್\u200cನ ಉತ್ಪಾದಕತೆಯನ್ನು ಹೆಚ್ಚಿಸುವುದು ಬಹಳ ತುರ್ತು ಕಾರ್ಯವಾಗಿದ್ದು, ರಾಷ್ಟ್ರೀಯ ಆರ್ಥಿಕತೆಯ ಉದ್ಯಮ, ನಿರ್ಮಾಣ ಮತ್ತು ಇತರ ಕ್ಷೇತ್ರಗಳಲ್ಲಿ, ಇನ್ನೂ ಹತ್ತು ಸಾವಿರ ವಿದ್ಯುತ್ ವೆಲ್ಡಿಂಗ್ ಕಾರ್ಮಿಕರು ಹಸ್ತಚಾಲಿತ ವೆಲ್ಡಿಂಗ್\u200cನಲ್ಲಿ ನಿರತರಾಗಿದ್ದಾರೆ.

ವೆಲ್ಡಿಂಗ್ನಲ್ಲಿ ಕಾರ್ಮಿಕ ಉತ್ಪಾದಕತೆಯನ್ನು ಹೆಚ್ಚಿಸುವ ವಿಧಾನಗಳು:

ಸಾಂಸ್ಥಿಕ ಚಟುವಟಿಕೆಗಳು

ಸಾಂಸ್ಥಿಕ ಮತ್ತು ತಾಂತ್ರಿಕ ಚಟುವಟಿಕೆಗಳು

ತಾಂತ್ರಿಕ ಚಟುವಟಿಕೆಗಳು

ಒಂದು ಪ್ರಮುಖ ತಾಂತ್ರಿಕ ಘಟನೆಯೆಂದರೆ ಹೆಚ್ಚಿನ ಶೇಖರಣಾ ದರದೊಂದಿಗೆ ವಿದ್ಯುದ್ವಾರಗಳ ಪರಿಚಯ.

ಐವತ್ತರ ದಶಕದ ಹಿಂದೆಯೇ, ವೆಲ್ಡಿಂಗ್ ಅನ್ನು ಬೆಂಬಲ ವಿಧಾನದಿಂದ ವ್ಯಾಪಕವಾಗಿ ಬಳಸಲಾಗುತ್ತಿತ್ತು (ಮುಳುಗಿದ ಚಾಪ, ಅಲ್ಟ್ರಾಶಾರ್ಟ್ ಚಾಪ - ಯುಕೆಡಿ.)

ಈ ವಿಧಾನದಿಂದ ಬೆಸುಗೆ ಹಾಕುವಾಗ, ವಿದ್ಯುದ್ವಾರವು ಲೇಪನದ ಹೊದಿಕೆಯೊಂದಿಗೆ ಆ ಭಾಗದ ಮೇಲೆ ವಿಶ್ರಾಂತಿ ಪಡೆಯುತ್ತದೆ ಮತ್ತು ನಂತರ, ವೆಲ್ಡರ್ನ ಬೆಳಕಿನ ಒತ್ತಡದಲ್ಲಿ, ಅರೆ-ಮುಚ್ಚಿದ ಚಾಪದಿಂದ ಸ್ವತಂತ್ರವಾಗಿ ಕರಗುತ್ತದೆ, ಲೋಹದ ರೋಲರ್ ಅನ್ನು ಬಟ್ ಅಥವಾ ಮೂಲೆಯ ಜಂಟಿಯಾಗಿ ಬೆಸೆಯುತ್ತದೆ. ಬೇಸ್ನೊಂದಿಗೆ ಬೆಸುಗೆ ಮಾಡಲು, ವೆಲ್ಡರ್ನ ಹೆಚ್ಚಿನ ಅರ್ಹತೆಯ ಅಗತ್ಯವಿರಲಿಲ್ಲ, ಅವನ ಸಣ್ಣ ಪ್ರಾಯೋಗಿಕ ಕೌಶಲ್ಯಗಳು ಮಾತ್ರ ಅಗತ್ಯವಾಗಿತ್ತು. ಈ ವೆಲ್ಡಿಂಗ್\u200cನ ವಿದ್ಯುದ್ವಾರಗಳನ್ನು ಹೆಚ್ಚಿದ ಲೇಪನ ದಪ್ಪದೊಂದಿಗೆ ಬಳಸಲಾಗುತ್ತಿತ್ತು; ವೆಲ್ಡಿಂಗ್ ಪ್ರವಾಹವನ್ನು ಸಾಮಾನ್ಯಕ್ಕಿಂತ 20-40% ಹೆಚ್ಚಿಗೆ ಅನುಮತಿಸಲಾಗಿದೆ. ಪರಿಣಾಮವಾಗಿ, ವೆಲ್ಡಿಂಗ್ ವೇಗವು ಸುಮಾರು 40-50% ರಷ್ಟು ಹೆಚ್ಚಾಯಿತು, ನುಗ್ಗುವ ಆಳವು ಹೆಚ್ಚಾಯಿತು, ಮತ್ತು ಚೆಲ್ಲಾಟವು ಕಡಿಮೆಯಾಗಿತ್ತು. ಈ ವಿಧಾನವನ್ನು ಯಶಸ್ವಿಯಾಗಿ ಬಳಸಲಾಗಿದೆ, ವಿಶೇಷವಾಗಿ ಸಿಂಗಲ್-ಪಾಸ್ ಫಿಲೆಟ್ ಮತ್ತು ಬಟ್ ವೆಲ್ಡ್ಗಳನ್ನು ವೆಲ್ಡಿಂಗ್ ಮಾಡಲು.

ಪಂಜರಗಳು ಮತ್ತು ಬಲವರ್ಧಿತ ಕಾಂಕ್ರೀಟ್ ರಚನೆಗಳಲ್ಲಿ ಬಲವರ್ಧನೆಯ ಕೀಲುಗಳನ್ನು ಸಂಪರ್ಕಿಸಲು, ಉಕ್ಕು, ತಾಮ್ರ ಅಥವಾ ಗ್ರ್ಯಾಫೈಟ್ ರೂಪದಲ್ಲಿ ಬೆಸುಗೆ ಹಾಕುವ ಸ್ನಾನದ ವಿಧಾನವನ್ನು ವ್ಯಾಪಕವಾಗಿ ಬಳಸಲಾಗುತ್ತಿತ್ತು, ಆದರೆ ಸಂಪರ್ಕಿತ ಬಲವರ್ಧಕ ರಾಡ್\u200cಗಳನ್ನು ಉಕ್ಕಿನ ರೂಪದಲ್ಲಿ ಟ್ಯಾಕ್\u200cಗಳೊಂದಿಗೆ ನಿವಾರಿಸಲಾಗಿದೆ.

ಪಲ್ಸ್ ಆರ್ಕ್ ವೆಲ್ಡಿಂಗ್ ಮತ್ತು ಪಲ್ಸ್ ಆರ್ಕ್ ವೆಲ್ಡಿಂಗ್ ಬಳಕೆಯಿಂದ ಕಾರ್ಮಿಕ ಉತ್ಪಾದಕತೆಯಲ್ಲಿ ಸ್ವಲ್ಪ ಹೆಚ್ಚಳವನ್ನು ಸಾಧಿಸಲಾಗುತ್ತದೆ.

ಪಲ್ಸ್-ಆರ್ಕ್ ವೆಲ್ಡಿಂಗ್ ಮಾಡುವಾಗ, ಹೈ-ಫ್ರೀಕ್ವೆನ್ಸಿ ಆಲ್ಟರ್ನೇಟಿಂಗ್ ಕರೆಂಟ್ ದ್ವಿದಳ ಧಾನ್ಯಗಳನ್ನು ವಿಶೇಷ ಸಾಧನವನ್ನು ಬಳಸಿಕೊಂಡು ಚಾಪದ ಮೇಲೆ ಸೂಪರ್\u200cಪೋಸ್ ಮಾಡಲಾಗುತ್ತದೆ - ಇನ್ವರ್ಟರ್, ಇದು ಉತ್ತಮ ಆರ್ಕ್ ಸ್ಥಿರತೆಗೆ ಕೊಡುಗೆ ನೀಡುತ್ತದೆ, ಲಂಬ ಮತ್ತು ಸೀಲಿಂಗ್ ಸ್ಥಾನದಲ್ಲಿ ವೆಲ್ಡಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಸುಗಮಗೊಳಿಸುತ್ತದೆ ಮತ್ತು ಮುಖ್ಯವಾಗಿ - ವೆಲ್ಡ್ನ ಗುಣಮಟ್ಟವನ್ನು ಸುಧಾರಿಸುತ್ತದೆ. ಪರ್ಯಾಯ ಪ್ರವಾಹದ ಸ್ಪಂದನ ಚಾಪದೊಂದಿಗೆ ಬೆಸುಗೆ ಹಾಕುವಾಗ, ಥೈರಿಸ್ಟರ್ ಟ್ರಾನ್ಸ್\u200cಫಾರ್ಮರ್\u200cಗಳು ಟಿಡಿಇ -402 ಅನ್ನು ಥೈರಿಸ್ಟರ್ ಕರೆಂಟ್ ಏರಿಳಿತವನ್ನು ಒದಗಿಸಲು ಬಳಸಲಾಗುತ್ತದೆ ಅಥವಾ ಅವು ವೆಲ್ಡಿಂಗ್ ಟ್ರಾನ್ಸ್\u200cಫಾರ್ಮರ್\u200cಗೆ ಪೂರ್ವಪ್ರತ್ಯಯವನ್ನು ಬಳಸುತ್ತವೆ - ಪ್ರತ್ಯೇಕ ನಾಡಿ ಪರಿವರ್ತಕ, ಇದರ ದ್ವಿತೀಯಕ ಅಂಕುಡೊಂಕಾದ ವೆಲ್ಡಿಂಗ್ ಟ್ರಾನ್ಸ್\u200cಫಾರ್ಮರ್\u200cನ ದ್ವಿತೀಯ ಅಂಕುಡೊಂಕಾದೊಂದಿಗೆ ಸಮಾನಾಂತರವಾಗಿ ಸಂಪರ್ಕ ಹೊಂದಿದೆ. ಪಲ್ಸೇಟಿಂಗ್ ಆರ್ಕ್ನೊಂದಿಗೆ ವೆಲ್ಡಿಂಗ್ ಫಲಿತಾಂಶಗಳು ನಾಡಿ-ಆರ್ಕ್ ವೆಲ್ಡಿಂಗ್ ಫಲಿತಾಂಶಗಳಿಗೆ ಹೋಲುತ್ತವೆ.

ಮೂರು-ಹಂತದ ಚಾಪದೊಂದಿಗೆ ಬೆಸುಗೆ ಹಾಕುವಾಗ, ಹೆಚ್ಚಿನ ಪ್ರಮಾಣದ ಶಾಖವನ್ನು ಬಿಡುಗಡೆ ಮಾಡಲಾಗುತ್ತದೆ, ಮತ್ತು ಹೊರಹೊಮ್ಮುವ ಉತ್ಪಾದಕತೆಯು ಹೆಚ್ಚಾಗುತ್ತದೆ, ಏಕೆಂದರೆ ಟ್ರಾನ್ಸ್\u200cಫಾರ್ಮರ್\u200cನ ಮೂರು ಹಂತಗಳಿಂದ ಏಕಕಾಲದಲ್ಲಿ ಉತ್ಪನ್ನಕ್ಕೆ ಪ್ರವಾಹವನ್ನು ಸರಬರಾಜು ಮಾಡಲಾಗುತ್ತದೆ. ಹಸ್ತಚಾಲಿತ ವೆಲ್ಡಿಂಗ್ ಅನ್ನು ನಿರ್ವಹಿಸಲು, ಜೋಡಿಯಾಗಿರುವ ಇನ್ಸುಲೇಟೆಡ್ ವಿದ್ಯುದ್ವಾರಗಳು ಮತ್ತು ವಿಶೇಷ ವಿದ್ಯುದ್ವಾರ ಹೊಂದಿರುವವರನ್ನು ಬಳಸುವುದು ಅಗತ್ಯವಾಗಿರುತ್ತದೆ, ಅದು ಪ್ರತಿ ಹಂತದಿಂದ ಪ್ರತ್ಯೇಕವಾಗಿ ಪ್ರತಿ ವಿದ್ಯುದ್ವಾರಕ್ಕೆ ಪ್ರವಾಹವನ್ನು ಪೂರೈಸಲು ಸಾಧ್ಯವಾಗಿಸುತ್ತದೆ. ಹೆಚ್ಚು ಪರಿಣಾಮಕಾರಿಯಾಗಿ, ಉಕ್ಕಿನ ಎರಕದ ಮತ್ತು ಹೊರಹೊಮ್ಮುವಿಕೆಯ ದೋಷಗಳನ್ನು ವೆಲ್ಡಿಂಗ್ ಮಾಡಲು ಹಸ್ತಚಾಲಿತ ವೆಲ್ಡಿಂಗ್ನ ಈ ವಿಧಾನವನ್ನು ಬಳಸಲಾಗುತ್ತದೆ, ಅಲ್ಲಿ ದೊಡ್ಡ ಪ್ರಮಾಣದ ಠೇವಣಿ ಲೋಹಗಳು ಬೇಕಾಗುತ್ತವೆ. ಭಾಗಗಳ ಹಸ್ತಚಾಲಿತ ವೆಲ್ಡಿಂಗ್ ಅನ್ನು ವಿರಳವಾಗಿ ಬಳಸಲಾಗುತ್ತದೆ, ಏಕೆಂದರೆ ಏಕರೂಪದ ನುಗ್ಗುವಿಕೆ ಮತ್ತು ವೆಲ್ಡ್ ಗುಣಮಟ್ಟವನ್ನು ಖಚಿತಪಡಿಸುವುದು ಕಷ್ಟ, ಮುಖ್ಯವಾಗಿ ಮೂರು-ಹಂತದ ಚಾಪದೊಂದಿಗೆ ಸ್ವಯಂಚಾಲಿತ ವೆಲ್ಡಿಂಗ್ ಅನ್ನು ಬಳಸಲಾಗುತ್ತದೆ.

ಸುಳ್ಳು ವಿದ್ಯುದ್ವಾರದ ಮೂಲಕ ಬೆಸುಗೆ ಹಾಕುವಿಕೆಯನ್ನು ವಿವಿಧ ಉದ್ದದ ಲೇಪಿತ ವಿದ್ಯುದ್ವಾರದಿಂದ ನಡೆಸಲಾಗುತ್ತದೆ, ಆದರೆ 1200 ಮಿಲಿಮೀಟರ್\u200cಗಳಿಗಿಂತ ಹೆಚ್ಚಿಲ್ಲ ಮತ್ತು 8 ಮಿಲಿಮೀಟರ್\u200cಗಳಷ್ಟು ವ್ಯಾಸವನ್ನು ಹೊಂದಿರುತ್ತದೆ. ಪ್ರಸ್ತುತ ಸೀಸವನ್ನು ಸಂಪರ್ಕಿಸಲು ಭತ್ಯೆಯೊಂದಿಗೆ ಸೀಮ್ನ ಉದ್ದಕ್ಕೂ ಉದ್ದವನ್ನು ಹೊಂದಿಸಲಾಗಿದೆ. ಪ್ರಕ್ರಿಯೆ ಎಂದರೆ ವಿದ್ಯುದ್ವಾರವನ್ನು ತೋಡಿನಲ್ಲಿ ಇಡಲಾಗುತ್ತದೆ ಬಟ್ ವೆಲ್ಡ್ ಅಥವಾ ಟಿ-ಜಾಯಿಂಟ್\u200cನ “ದೋಣಿ” ಗೆ ಮತ್ತು ಭಾರೀ ತಾಮ್ರದ ಪಟ್ಟಿಯೊಂದಿಗೆ ಉತ್ಪನ್ನದ ವಿರುದ್ಧ ಒತ್ತಿದರೆ, ಅದನ್ನು ಕಾಗದದ ಟೇಪ್\u200cನೊಂದಿಗೆ ಉತ್ಪನ್ನದಿಂದ ಪ್ರತ್ಯೇಕಿಸಲಾಗುತ್ತದೆ. ಬಾರ್ ಒಂದು ರೇಖಾಂಶದ ತೋಡು ಹೊಂದಿದೆ. ಎಲೆಕ್ಟ್ರೋಡ್ ಭತ್ಯೆ, ಬಾರ್\u200cನಿಂದ ಮುಚ್ಚಲ್ಪಟ್ಟಿಲ್ಲ, ಪ್ರಸ್ತುತ ಸೀಸದೊಂದಿಗೆ ಸಂಪರ್ಕ ಹೊಂದಿದೆ, ಮತ್ತು ಮತ್ತೊಂದೆಡೆ, ಚಾಪವನ್ನು ಹೊತ್ತಿಸಲಾಗುತ್ತದೆ, ಎಲೆಕ್ಟ್ರೋಡ್ ಕುದುರೆಗಳನ್ನು ಉತ್ಪನ್ನಕ್ಕೆ ಮುಚ್ಚುತ್ತದೆ. ಚಾಪವು ಬಾರ್ ಅಡಿಯಲ್ಲಿ ಸ್ವತಂತ್ರವಾಗಿ ಸುಡುತ್ತದೆ, ವಿದ್ಯುದ್ವಾರ ಮತ್ತು ಮೂಲ ಲೋಹವನ್ನು ಕರಗಿಸುತ್ತದೆ ಮತ್ತು ವಿದ್ಯುದ್ವಾರದ ಸರಿಸುಮಾರು ಅಡ್ಡ ವಿಭಾಗಕ್ಕೆ ಸಮನಾದ ಅಡ್ಡ ವಿಭಾಗದೊಂದಿಗೆ ಮಣಿ ಸೀಮ್ ಅನ್ನು ರೂಪಿಸುತ್ತದೆ. ಅಗತ್ಯವಿದ್ದರೆ, ವೆಲ್ಡರ್ ಹಲವಾರು ಪೋಸ್ಟ್\u200cಗಳನ್ನು ಪೂರೈಸಬಲ್ಲದು, ಆದ್ದರಿಂದ ಹಸ್ತಚಾಲಿತ ವೆಲ್ಡಿಂಗ್\u200cಗೆ ಹೋಲಿಸಿದರೆ ಉತ್ಪಾದಕತೆಯನ್ನು 1.5 - 2 ಪಟ್ಟು ಹೆಚ್ಚಿಸಲಾಗುತ್ತದೆ. ಆದಾಗ್ಯೂ, ಈ ರೀತಿಯಲ್ಲಿ ವೆಲ್ಡ್ ಅಡ್ಡ-ವಿಭಾಗವನ್ನು ಸರಿಹೊಂದಿಸಲು ಸಾಧ್ಯವಿದೆ, ಆದರೆ 8 ಮಿಲಿಮೀಟರ್ ವರೆಗೆ ವ್ಯಾಸವನ್ನು ಹೊಂದಿರುವ ವಿದ್ಯುದ್ವಾರಗಳನ್ನು ಬಳಸುವಾಗ ಮಾತ್ರ.

ಅರೆ-ಯಾಂತ್ರಿಕೃತ ಬೆಸುಗೆಯ ಮತ್ತೊಂದು ವಿಧಾನವೆಂದರೆ ಇಳಿಜಾರಿನ ವಿದ್ಯುದ್ವಾರದೊಂದಿಗೆ ಬೆಸುಗೆ. ಈ ವಿಧಾನದಲ್ಲಿ, ಲೇಪಿತ ವಿದ್ಯುದ್ವಾರವನ್ನು ವಿಶೇಷ ಸಾಧನದಲ್ಲಿ ಉತ್ಪನ್ನಕ್ಕೆ ಸಂಬಂಧಿಸಿದಂತೆ ಇಳಿಜಾರಾದ ಸ್ಥಾನದಲ್ಲಿ ನಿವಾರಿಸಲಾಗಿದೆ. ಎಲೆಕ್ಟ್ರೋಡ್ ಹೋಲ್ಡರ್ ಮತ್ತು ಹೋಲ್ಡರ್ ಹೊಂದಿರುವ ಟ್ರೈಪಾಡ್ ರೂಪದಲ್ಲಿ ಸಾಧನವನ್ನು ಉತ್ಪನ್ನದ ಮೇಲೆ ಜೋಡಿಸಲಾಗಿದೆ, ಮತ್ತು ಬಟ್ ಅನ್ನು ಕತ್ತರಿಸಲು ಅಥವಾ ಟೀ ಜಂಟಿ ಮೂಲೆಯಲ್ಲಿ ಎಲೆಕ್ಟ್ರೋಡ್ ಅನ್ನು ಲೇಪನದ ಅಂಚಿನಿಂದ ಬೆಂಬಲಿಸಲಾಗುತ್ತದೆ. ಟ್ರೈಪಾಡ್ ಅನ್ನು ಗ್ಯಾಸ್ಕೆಟ್ನಿಂದ ಉತ್ಪನ್ನದಿಂದ ಪ್ರತ್ಯೇಕಿಸಲಾಗುತ್ತದೆ. ಹಸ್ತಚಾಲಿತ ವೆಲ್ಡಿಂಗ್\u200cನಂತೆಯೇ ವೆಲ್ಡಿಂಗ್ ಪ್ರವಾಹವನ್ನು ಆಯ್ಕೆ ಮಾಡಲಾಗುತ್ತದೆ. ನಂತರ ಚಾಪವು ಇಂಗಾಲದ ವಿದ್ಯುದ್ವಾರದಿಂದ ಉತ್ಸುಕವಾಗುತ್ತದೆ, ಮತ್ತು ಮತ್ತಷ್ಟು ಬೆಸುಗೆ ಸ್ವಯಂಚಾಲಿತವಾಗಿ ಮುಂದುವರಿಯುತ್ತದೆ, ಏಕೆಂದರೆ ಭಾರವಾದ ಕ್ಲಿಪ್ (ಅಥವಾ ವಸಂತ) ವಿದ್ಯುದ್ವಾರವನ್ನು ಕರಗಿದಂತೆ ಕಡಿಮೆ ಮಾಡುತ್ತದೆ. ವಿದ್ಯುದ್ವಾರವನ್ನು ಓರೆಯಾಗಿಸುವ ಮೂಲಕ ಸೀಮ್\u200cನ ಅಡ್ಡ ವಿಭಾಗವನ್ನು ಸರಿಹೊಂದಿಸಲಾಗುತ್ತದೆ. 5 ಮತ್ತು 6 ಮಿ.ಮೀ ವ್ಯಾಸ ಮತ್ತು 700 ಮಿ.ಮೀ ಉದ್ದದ ವಿದ್ಯುದ್ವಾರಗಳನ್ನು ಬಳಸಲಾಗುತ್ತದೆ, ಪರ್ಯಾಯ ಪ್ರವಾಹದಿಂದ ವೆಲ್ಡಿಂಗ್ ಅನ್ನು ನಡೆಸಲಾಗುತ್ತದೆ, ವಿಶೇಷವಾಗಿ ಫಿಲೆಟ್ ವೆಲ್ಡ್ಸ್, ಇದು ಚಾಪವನ್ನು ಕಾಂತೀಯ ಸ್ಫೋಟದಿಂದ ತಡೆಯುತ್ತದೆ. ಅಪೂರ್ಣ ಕುಳಿ ಅಥವಾ ಇತರ ದೋಷಗಳ ರಚನೆಯ ಸಂದರ್ಭದಲ್ಲಿ, ಅವುಗಳನ್ನು ಕೈಯಾರೆ ಸರಿಪಡಿಸಲಾಗುತ್ತದೆ. ಇಳಿಜಾರಿನ ವಿದ್ಯುದ್ವಾರದೊಂದಿಗೆ ವೆಲ್ಡಿಂಗ್ಗಾಗಿ ವೆಲ್ಡರ್ ಹಲವಾರು ಸ್ಥಾಪನೆಗಳನ್ನು ಮಾಡಬಹುದು, ಇದು ಕಾರ್ಮಿಕ ಉತ್ಪಾದಕತೆಯನ್ನು ಹೆಚ್ಚಿಸುತ್ತದೆ.

ಪ್ಲಾಸ್ಮಾ ವೆಲ್ಡಿಂಗ್ ಸಮ್ಮಿಳನ ವೆಲ್ಡಿಂಗ್ ಆಗಿದೆ, ಇದರಲ್ಲಿ ತಾಪನವು ಸಂಕುಚಿತ ಚಾಪದಿಂದ ಸಂಭವಿಸುತ್ತದೆ. ಹಸ್ತಚಾಲಿತ ಪ್ಲಾಸ್ಮಾ ವೆಲ್ಡಿಂಗ್\u200cನಲ್ಲಿ, ಮುಖ್ಯವಾಗಿ ಪ್ಲಾಸ್ಮಾ-ರೂಪಿಸುವ ಮತ್ತು ರಕ್ಷಿಸುವ ಅನಿಲ, ಆರ್ಗಾನ್ ಅನ್ನು ಬಳಸಲಾಗುತ್ತದೆ.

ಆರ್ಗಾನ್-ಆರ್ಕ್ಗೆ ಹೋಲಿಸಿದರೆ, ಪ್ಲಾಸ್ಮಾ ವೆಲ್ಡಿಂಗ್ ವೆಲ್ಡಿಂಗ್ ವೇಗವನ್ನು ಗಮನಾರ್ಹವಾಗಿ ಹೆಚ್ಚಿಸುತ್ತದೆ ಮತ್ತು ಇದರ ಪರಿಣಾಮವಾಗಿ, ಪ್ರಕ್ರಿಯೆಯ ಉತ್ಪಾದಕತೆ ಮತ್ತು ಹಲವಾರು ಇತರ ಅನುಕೂಲಗಳನ್ನು ಹೊಂದಿದೆ (ಸೀಮ್\u200cನಲ್ಲಿ ಟಂಗ್\u200cಸ್ಟನ್ ಸೇರ್ಪಡೆಗಳ ಅನುಪಸ್ಥಿತಿ, ಆರ್ಕ್ ಇಗ್ನಿಷನ್\u200cನ ಹೆಚ್ಚಿನ ವಿಶ್ವಾಸಾರ್ಹತೆ, ಇತ್ಯಾದಿ). ಹಸ್ತಚಾಲಿತ ಪ್ಲಾಸ್ಮಾ ವೆಲ್ಡಿಂಗ್ಗಾಗಿ, ಯುಪಿಎಸ್ -301 ಅನುಸ್ಥಾಪನೆಯನ್ನು ಬಳಸಲಾಗುತ್ತದೆ, ನೇರ ಮತ್ತು ಹಿಮ್ಮುಖ ಧ್ರುವೀಯತೆಯ ನೇರ ಪ್ರವಾಹದ ಬಳಕೆಗಾಗಿ ವಿನ್ಯಾಸಗೊಳಿಸಲಾಗಿದೆ.

ಜ್ಯಾಮಿತೀಯ ಮಾಪನಗಳಿಂದ ಗುಣಮಟ್ಟದ ನಿಯಂತ್ರಣ

ಬೆಸುಗೆ ಹಾಕಿದ ಕೀಲುಗಳ ಗುಣಮಟ್ಟವನ್ನು ನಿರ್ಣಯಿಸುವಾಗ, ಈ ಕೆಳಗಿನ ರೀತಿಯ ನಿಯಂತ್ರಣವನ್ನು ಬಳಸಲಾಗುತ್ತದೆ:

ಪ್ರಾಥಮಿಕ, ಈ ಸಮಯದಲ್ಲಿ ಬೆಸುಗೆ ಹಾಕಿದ ಲೋಹ ಮತ್ತು ವೆಲ್ಡಿಂಗ್ ವಸ್ತುಗಳ ಗುಣಮಟ್ಟವನ್ನು ಪರಿಶೀಲಿಸಲಾಗುತ್ತದೆ, ಅಸೆಂಬ್ಲಿಗಳ ವೆಲ್ಡಿಂಗ್ ಮತ್ತು ಜೋಡಣೆಗೆ ಭಾಗಗಳ ತಯಾರಿಕೆ, ಸಲಕರಣೆಗಳ ಸ್ಥಿತಿ, ವೆಲ್ಡಿಂಗ್ ಉಪಕರಣಗಳು ಮತ್ತು ಸಾಧನಗಳು, ವೆಲ್ಡರ್\u200cಗಳು, ಅಸೆಂಬ್ಲರ್\u200cಗಳು ಮತ್ತು ಇನ್ಸ್\u200cಪೆಕ್ಟರ್\u200cಗಳ ಅರ್ಹತೆಗಳನ್ನು ಮೇಲ್ವಿಚಾರಣೆ ಮಾಡಲಾಗುತ್ತದೆ;

ಪ್ರಸ್ತುತ (ವೆಲ್ಡಿಂಗ್ ಕೆಲಸಗಳನ್ನು ನಿರ್ವಹಿಸುವ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ), ವೆಲ್ಡಿಂಗ್ ತಂತ್ರಜ್ಞಾನದ ಅನುಸರಣೆ ಪರಿಶೀಲನೆ, ಮಧ್ಯಂತರ ಕೀಲುಗಳನ್ನು ಸ್ವಚ್ cleaning ಗೊಳಿಸುವ ಗುಣಮಟ್ಟ, ಕುಳಿಗಳ ಬೆಸುಗೆ ಇತ್ಯಾದಿಗಳನ್ನು ಒದಗಿಸುತ್ತದೆ;

ಅಂತಿಮ - ಸಿದ್ಧಪಡಿಸಿದ ಬೆಸುಗೆ ಹಾಕಿದ ರಚನೆಗಳ ನಿಯಂತ್ರಣ, ಇದನ್ನು ಉತ್ಪನ್ನದ ಅವಶ್ಯಕತೆಗಳಿಗೆ ಅನುಗುಣವಾಗಿ ನಡೆಸಲಾಗುತ್ತದೆ.

ಲೋಹದ ಬಾಹ್ಯ ತಪಾಸಣೆಯನ್ನು ಪ್ರಮಾಣದ, ತುಕ್ಕು, ಬಿರುಕುಗಳು, ಡಿಲೀಮಿನೇಷನ್ ಮತ್ತು ಇತರ ದೋಷಗಳನ್ನು ಕಂಡುಹಿಡಿಯಲು ಬಳಸಲಾಗುತ್ತದೆ. ಲೋಹದ ಮೇಲ್ಮೈಯ ಪ್ರಾಥಮಿಕ ಪರಿಶೀಲನೆ ಅಗತ್ಯ ಮತ್ತು ಕಡ್ಡಾಯವಾಗಿದೆ, ಏಕೆಂದರೆ ಇದು ಉತ್ಪನ್ನವನ್ನು ಬೆಸುಗೆ ಹಾಕಲು ಕಡಿಮೆ-ಗುಣಮಟ್ಟದ ಲೋಹದ ಬಳಕೆಯನ್ನು ತಡೆಯುತ್ತದೆ.

ಕಾರ್ಯಕ್ಷೇತ್ರಗಳು ಅಸೆಂಬ್ಲಿಗೆ ಬರುವ ಮೊದಲು, ವಲಯಗಳಿಗೆ ವಿಶೇಷ ಗಮನ ನೀಡಲಾಗುತ್ತದೆ. ಬೆಸುಗೆ ಹಾಕಬೇಕು. ಲೋಹದ ಮೇಲ್ಮೈಯ ಸ್ವಚ್ l ತೆ, ಅಂಚುಗಳ ತಯಾರಿಕೆಯ ಗುಣಮಟ್ಟ ಮತ್ತು ಅವುಗಳ ಬೆವೆಲ್\u200cನ ಕೋನಗಳು, ಹಾಗೆಯೇ ವರ್ಕ್\u200cಪೀಸ್\u200cಗಳ ಒಟ್ಟಾರೆ ಆಯಾಮಗಳನ್ನು ಪರಿಶೀಲಿಸಿ.

ರೇಖಾಚಿತ್ರಗಳಲ್ಲಿ ವಿದ್ಯುದ್ವಾರದ ಪ್ರಕಾರವನ್ನು ಸೂಚಿಸುವ ವೆಲ್ಡಿಂಗ್ ರಚನೆಗಳು, ಪ್ರಮಾಣೀಕರಣವನ್ನು ಹೊಂದಿರದ ವಿದ್ಯುದ್ವಾರಗಳನ್ನು ಬಳಸಲಾಗುವುದಿಲ್ಲ.

ವಿದ್ಯುದ್ವಾರಗಳ ಗೋಚರತೆಯು ಮಾನದಂಡದ ಅವಶ್ಯಕತೆಗಳನ್ನು ಪೂರೈಸಬೇಕು, ಅಲ್ಲಿ ವಿದ್ಯುದ್ವಾರಗಳ ಲೇಪನವು ರಂಧ್ರಗಳು, ಬಿರುಕುಗಳು, elling ತ ಮತ್ತು ಇತರ ದೋಷಗಳಿಲ್ಲದೆ ಬಲವಾದ, ದಟ್ಟವಾಗಿರಬೇಕು ಎಂದು ಸೂಚಿಸಲಾಗುತ್ತದೆ. ಒದ್ದೆಯಾದ ಲೇಪಿತ ವಿದ್ಯುದ್ವಾರಗಳನ್ನು ಬೆಸುಗೆ ಹಾಕಲು ಅನುಮತಿಸಲಾಗುವುದಿಲ್ಲ.

ವೆಲ್ಡಿಂಗ್ ಸಾಧನಗಳು ಶಕ್ತಿ ಮತ್ತು ಠೀವಿಗಳನ್ನು ನಿಯಂತ್ರಿಸುತ್ತದೆ. ಬೆಸುಗೆ ಹಾಕಿದ ರಚನೆಯ ಅಂಶಗಳ ನಿಖರ, ವೇಗವಾದ ಮತ್ತು ವಿಶ್ವಾಸಾರ್ಹವಾದ ಜೋಡಣೆ, ಕ್ಲ್ಯಾಂಪ್ ಮಾಡುವ ಸಾಧನಗಳ ಸೇವೆಯ ಸಾಮರ್ಥ್ಯ, ಸರಿಯಾದ ಕಾರ್ಯಾಚರಣೆ ಮತ್ತು ಅನುಸ್ಥಾಪನಾ ಅಂಶಗಳು ಮತ್ತು ಮೇಲ್ಮೈಗಳ ಸೂಕ್ತತೆ.

ವೆಲ್ಡಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ, ಅವರು ಸಾಮಾನ್ಯವಾಗಿ ಪರಿಶೀಲಿಸುತ್ತಾರೆ: ಸ್ತರಗಳ ಕ್ರಮ ಮತ್ತು ಶಾಖ-ಪೀಡಿತ ವಲಯ; ನಂತರದ ಅನ್ವಯಿಸುವ ಮೊದಲು ಪ್ರಾಥಮಿಕ ಸ್ತರಗಳನ್ನು ಸ್ವಚ್ cleaning ಗೊಳಿಸುವ ಗುಣಮಟ್ಟ; ವಾದ್ಯಗಳಿಂದ ವೆಲ್ಡಿಂಗ್ ವಿಧಾನಗಳು ಮತ್ತು ವೆಲ್ಡ್ನ ನೋಟ.

ಬಾಹ್ಯ ತಪಾಸಣೆ (ಬರಿಗಣ್ಣಿನಿಂದ ಅಥವಾ ಭೂತಗನ್ನಡಿಯಿಂದ) ಸಾಮಾನ್ಯವಾಗಿ ಎಲ್ಲಾ ರೀತಿಯ ನಿಯಂತ್ರಣದ ಬಳಕೆಯನ್ನು ಲೆಕ್ಕಿಸದೆ ಎಲ್ಲಾ ಬೆಸುಗೆ ಹಾಕಿದ ಕೀಲುಗಳನ್ನು ಪರಿಶೀಲಿಸುತ್ತದೆ.

ಸ್ಲ್ಯಾಗ್, ಮೆಟಲ್ ಸ್ಪ್ಯಾಟರ್ ಮತ್ತು ಇತರ ಮಾಲಿನ್ಯಕಾರಕಗಳಿಂದ ಸ್ತರಗಳು ಮತ್ತು ಶಾಖ ಪೀಡಿತ ಪ್ರದೇಶವನ್ನು ಸಂಪೂರ್ಣವಾಗಿ ಸ್ವಚ್ cleaning ಗೊಳಿಸಿದ ನಂತರ ಬಾಹ್ಯ ತಪಾಸಣೆ ನಡೆಸಲಾಗುತ್ತದೆ.

ಬಾಹ್ಯ ತಪಾಸಣೆ ಪ್ರಾಥಮಿಕವಾಗಿ ಬಾಹ್ಯ ದೋಷಗಳನ್ನು ಬಹಿರಂಗಪಡಿಸುತ್ತದೆ: ಬಿರುಕುಗಳು, ಅಂಡರ್\u200cಕಟ್\u200cಗಳು, ರಂಧ್ರಗಳು, ಫಿಸ್ಟುಲಾಗಳು, ಸುಟ್ಟಗಾಯಗಳು, ಕುಗ್ಗುವಿಕೆ, ನುಗ್ಗುವಿಕೆಯ ಕೊರತೆ, ಜೀರ್ಣವಾಗದ ಕುಳಿಗಳು.

ಕೀಲುಗಳನ್ನು ಪರೀಕ್ಷಿಸುವಾಗ, ಸ್ತರಗಳ ಆಕಾರದಲ್ಲಿನ ದೋಷಗಳನ್ನೂ ಸಹ ಬಹಿರಂಗಪಡಿಸಲಾಗುತ್ತದೆ ಮತ್ತು ಸೀಮ್\u200cನ ಮೇಲ್ಮೈಯಲ್ಲಿ ಚಕ್ಕೆಗಳ ವಿತರಣೆಯನ್ನು ಮೌಲ್ಯಮಾಪನ ಮಾಡಲಾಗುತ್ತದೆ. ಮಾಪಕಗಳ ಏಕರೂಪತೆಯು ವೆಲ್ಡರ್ನ ಕೆಲಸವನ್ನು ನಿರೂಪಿಸುತ್ತದೆ, ಸ್ಥಿರವಾದ ಚಾಪ ಉದ್ದ ಮತ್ತು ಏಕರೂಪದ ವೆಲ್ಡಿಂಗ್ ವೇಗವನ್ನು ನಿರ್ವಹಿಸುವ ಅವನ ಸಾಮರ್ಥ್ಯ. ಪದರಗಳ ಅಸಮತೆ, ಸೀಮ್\u200cನ ವಿಭಿನ್ನ ಅಗಲ ಮತ್ತು ಎತ್ತರವು ಸುಡುವ ಅಸ್ಥಿರತೆ ಅಥವಾ ಆಗಾಗ್ಗೆ ಚಾಪ ವಿರಾಮಗಳನ್ನು ಸೂಚಿಸುತ್ತದೆ. ಅಂತಹ ಸೀಮ್ನಲ್ಲಿ, ಅಪೂರ್ಣತೆಗಳು, ರಂಧ್ರಗಳು, ಸ್ಲ್ಯಾಗ್ ಸೇರ್ಪಡೆಗಳು ಮತ್ತು ಇತರ ದೋಷಗಳು ಸಾಧ್ಯ.

ವೆಲ್ಡ್ಸ್ ಅನ್ನು ಸಾಮಾನ್ಯವಾಗಿ ವಿಶೇಷ ಮಾನದಂಡಗಳೊಂದಿಗೆ ಹೋಲಿಸಲಾಗುತ್ತದೆ.

ಕೀಲುಗಳ ಜ್ಯಾಮಿತೀಯ ನಿಯತಾಂಕಗಳನ್ನು ಟೆಂಪ್ಲೆಟ್ ಮತ್ತು ಅಳತೆ ಸಾಧನಗಳನ್ನು ಬಳಸಿ ಅಳೆಯಲಾಗುತ್ತದೆ (ಚಿತ್ರ 10)

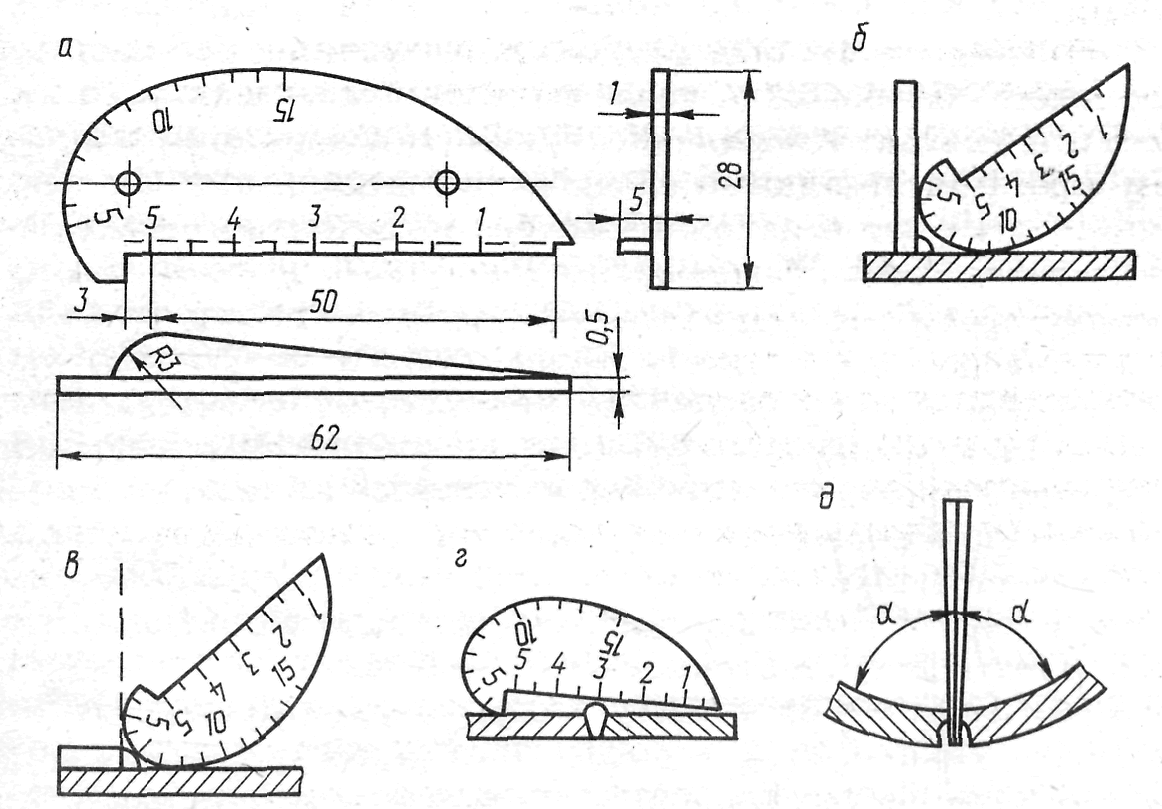

ಅಂಜೂರ. 10. ಯುನಿವರ್ಸಲ್ ಟೆಂಪ್ಲೇಟ್ ( ಆದರೆ) ಮತ್ತು ಫಿಲೆಟ್ ವೆಲ್ಡ್ನ ಎತ್ತರವನ್ನು ಅಳೆಯಲು ಇದರ ಬಳಕೆ ( ಬೌ, ಸಿ), ಬಟ್ ವೆಲ್ಡ್ ಎತ್ತರಗಳು ( ಗ್ರಾಂ), ಕ್ಲಿಯರೆನ್ಸ್ ( ಡಿ)

ವೆಲ್ಡಿಂಗ್ ಸಮಯದಲ್ಲಿ ಕಾರ್ಮಿಕ ರಕ್ಷಣೆ

ವೆಲ್ಡರ್ನ ಕೆಲಸದ ಸ್ಥಳವನ್ನು ಸ್ವಚ್ and ವಾಗಿ ಮತ್ತು ಅಚ್ಚುಕಟ್ಟಾಗಿ ಇಟ್ಟುಕೊಳ್ಳಬೇಕು, ಅತಿಯಾದ ಯಾವುದಕ್ಕೂ ಅವಕಾಶ ನೀಡದೆ, ಕೆಲಸದ ಸ್ಥಳದಲ್ಲಿ ಕೆಲಸಕ್ಕೆ ಅಡ್ಡಿಪಡಿಸುವುದಿಲ್ಲ, ಹಾಗೆಯೇ ಹಜಾರಗಳು ಮತ್ತು ಡ್ರೈವಾಲ್ಗಳಲ್ಲಿ. ಭಾಗಗಳು ಮತ್ತು ಖಾಲಿ ಜಾಗಗಳನ್ನು ಲೈನಿಂಗ್ ಮತ್ತು ಚರಣಿಗೆಗಳ ಮೇಲೆ ಸ್ಥಿರ ಸ್ಥಾನದಲ್ಲಿಡಬೇಕು; ಸ್ಟ್ಯಾಕ್\u200cಗಳ ಎತ್ತರವು ಒಂದೂವರೆ ಅಗಲ ಅಥವಾ ಸ್ಟ್ಯಾಕ್\u200cನ ಬುಡದ ಒಂದೂವರೆ ವ್ಯಾಸವನ್ನು ಮೀರಬಾರದು ಮತ್ತು ಎಲ್ಲಾ ಸಂದರ್ಭಗಳಲ್ಲಿ 1 ಮೀ ಗಿಂತ ಹೆಚ್ಚು ಇರಬಾರದು.

ವಿದ್ಯುತ್ ಆಘಾತದಿಂದ ರಕ್ಷಿಸಲು, ಸುರಕ್ಷತಾ ಸೂಚನೆಗಳನ್ನು ಗಮನಿಸಬೇಕು.

1. ವಿದ್ಯುತ್ ಪ್ರವಾಹವನ್ನು ಪೂರೈಸುವ ಉಪಕರಣಗಳು ಮತ್ತು ಉಪಕರಣಗಳ ಆವರಣಗಳನ್ನು ವಿಶ್ವಾಸಾರ್ಹವಾಗಿ ರಕ್ಷಿಸಬೇಕು.

2. ಸ್ವಿಚ್\u200cಬೋರ್ಡ್\u200cಗಳು ಮತ್ತು ಕಾರ್ಯಕ್ಷೇತ್ರಗಳಿಂದ ಬರುವ ಎಲ್ಲಾ ವಿದ್ಯುತ್ ತಂತಿಗಳನ್ನು ವಿಶ್ವಾಸಾರ್ಹವಾಗಿ ವಿಂಗಡಿಸಬೇಕು ಮತ್ತು ಯಾಂತ್ರಿಕ ಹಾನಿಯಿಂದ ರಕ್ಷಿಸಬೇಕು.

3. ವೆಲ್ಡಿಂಗ್ ಸ್ಥಾಪನೆಗಳ ನೇರ ಭಾಗಗಳನ್ನು ಬರಿ ಕೈಗಳಿಂದ ಮುಟ್ಟಬೇಡಿ.

4. ಮುಚ್ಚಿದ ಹಡಗುಗಳಲ್ಲಿ (ಬಾಯ್ಲರ್, ಟ್ಯಾಂಕ್, ಇತ್ಯಾದಿ) ವೆಲ್ಡಿಂಗ್ ಕೆಲಸವನ್ನು ನಿರ್ವಹಿಸುವಾಗ, ಮರದ ಗುರಾಣಿಗಳು, ರಬ್ಬರ್ ಮ್ಯಾಟ್ಸ್, ಗ್ಯಾಲೋಶ್ ಮತ್ತು ಕೈಗವಸುಗಳನ್ನು ಬಳಸಿ.

6. ವಿದ್ಯುತ್ ಸರ್ಕ್ಯೂಟ್\u200cಗೆ ಹಾನಿ ಕಂಡುಬಂದಲ್ಲಿ, ಕಾರ್ಯಾಚರಣೆಯನ್ನು ನಿಲ್ಲಿಸುವುದು, ಸ್ವಿಚ್ ಆಫ್ ಮಾಡುವುದು ಮತ್ತು ಮಾಸ್ಟರ್ ಅಥವಾ ಸೈಟ್\u200cನ ಮುಖ್ಯಸ್ಥರಿಗೆ ತಿಳಿಸುವುದು ಅವಶ್ಯಕ.

ವಿದ್ಯುತ್ ಚಾಪ ಕಿರಣಗಳು ಮತ್ತು ಬಿಸಿ ಲೋಹದಿಂದ ಸುಡುವಿಕೆಯಿಂದ ರಕ್ಷಣೆ

ವಿದ್ಯುತ್ ಚಾಪವು ಅಲ್ಟ್ರಾಸಾನಿಕ್ ಮತ್ತು ಇನ್ಫ್ರಾ-ಅಪಾಯಕಾರಿ ಕಿರಣಗಳನ್ನು ಹೊರಸೂಸುತ್ತದೆ. ತೆರೆದ ಚಾಪದಿಂದ ಬೆಸುಗೆ ಹಾಕುವಾಗ - ಈ ಕಿರಣಗಳು ವೆಲ್ಡರ್ನ ಕಣ್ಣುಗಳು ಮತ್ತು ಚರ್ಮಕ್ಕೆ ಸುಡುವಿಕೆಗೆ ಕಾರಣವಾಗುತ್ತವೆ. ವೆಲ್ಡಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ, ದ್ರವ ಲೋಹವನ್ನು ಸಿಂಪಡಿಸಲಾಗುತ್ತದೆ, ಇದು ದೇಹದ ಒಡ್ಡಿದ ಮೇಲ್ಮೈಯಲ್ಲಿ ಸುಡುವಿಕೆಗೆ ಕಾರಣವಾಗಬಹುದು. ಮುಖದ ಚರ್ಮವನ್ನು ರಕ್ಷಿಸಲು, ಕಣ್ಣುಗಳನ್ನು ರಕ್ಷಿಸಲು ಚಾಪ, ಗುರಾಣಿಗಳು ಅಥವಾ ಮುಖವಾಡಗಳ ಕಿರಣಗಳಿಂದ ಕಣ್ಣುಗಳನ್ನು ಬಳಸಲಾಗುತ್ತದೆ.

ಸರಳ ಕನ್ನಡಕವನ್ನು ಹೊಂದಿರುವ ಸ್ಲ್ಯಾಗ್ ಕನ್ನಡಕಗಳ ತುಣುಕುಗಳಿಂದ ಬಳಸಲಾಗುತ್ತದೆ. ಕರಗಿದ ಲೋಹದ ಸ್ಪ್ಲಾಶ್\u200cಗಳಿಂದ ರಕ್ಷಿಸಲು, ವೆಲ್ಡರ್\u200cನ ಕೈಗಳನ್ನು ಕೈಗವಸುಗಳಿಂದ ರಕ್ಷಿಸಬೇಕು, ಮತ್ತು ದೇಹವನ್ನು ಮೇಲುಡುಪುಗಳಿಂದ ರಕ್ಷಿಸಬೇಕು.

ಸಾಹಿತ್ಯ

ಅಲೆಶಿನ್ ಎನ್.ಪಿ., ಶೆರ್ಬಿನ್ಸ್ಕಿ ವಿ.ಜಿ. ಬೆಸುಗೆ ಹಾಕಿದ ಕೀಲುಗಳ ಗುಣಮಟ್ಟದ ನಿಯಂತ್ರಣ. - ಎಂ .: ಉನ್ನತ ಶಾಲೆ, 1986

ವೋಲ್ಚೆಂಕೊ ವಿ.ಎನ್. ಬೆಸುಗೆ ಹಾಕಿದ ರಚನೆಗಳ ಗುಣಮಟ್ಟ ನಿಯಂತ್ರಣ. - ಎಂ.: ಮೆಕ್ಯಾನಿಕಲ್ ಎಂಜಿನಿಯರಿಂಗ್, 1986

ಲುಪಾಚೆವ್ ವಿ.ಜಿ. ವೆಲ್ಡಿಂಗ್ ಕೆಲಸ. Mn.: ಉನ್ನತ ಶಾಲೆ, 1997

ಲುಪಾಚೆವ್ ವಿ.ಜಿ. ಮ್ಯಾನುಯಲ್ ಆರ್ಕ್ ವೆಲ್ಡಿಂಗ್. Mn.: ಉನ್ನತ ಶಾಲೆ, 2006.

ನಿಕೋಲೇವ್ ಜಿ.ಎ., ವಿನೋಕುರೊವ್ ವಿ.ಎ. ವೆಲ್ಡ್ ನಿರ್ಮಾಣ. - ಎಂ .: ಪ್ರೌ school ಶಾಲೆ, 1990

ವೆಲ್ಡರ್ ಹ್ಯಾಂಡ್\u200cಬುಕ್ / ಎಡ್. ವಿ.ವಿ. ಸ್ಟೆಪನೋವಾ. - ಎಂ .: ಮೆಕ್ಯಾನಿಕಲ್ ಎಂಜಿನಿಯರಿಂಗ್, 1983

ವಿಷಯದ ಕುರಿತು ಸಾರಾಂಶವನ್ನು ಬೆಂಬಲಿಸುವುದು.