Ada beberapa cara untuk mengelas pipa (baja). Tetapi tampilan inverter mendorong semua jalan, dan sekarang pengelasan pipa dalam kehidupan sehari-hari dilakukan oleh perangkat ini. Pertama, kesederhanaan proses pengelasan, dan kedua, aksesibilitas dan keamanan tinggi. Selain itu, teknologi pengelasan pipa tidak terlalu rumit, yang utama adalah mempersiapkan dan memilih bahan habis pakai yang diperlukan dengan benar.

Proses pengelasan dimulai dengan persiapan. Pertama-tama, perlu dengan mana pipa akan dilas. Ada dua kriteria pemilihan: bahan dari mana batang logam dibuat, dan pelapis adalah bahan yang menutupi batang.

Untuk pengelasan pipa logam, elektroda leleh dan non-leleh digunakan. Yang pertama, inti meleleh; yang kedua, tidak. Dalam kasus kedua, bahan tambahan digunakan - aditif, yang mengisi lasan dengan dirinya sendiri. Praktek menunjukkan bahwa pengelasan pipa dengan elektroda sekali pakai lebih sering digunakan saat ini dalam kondisi domestik. Hanya karena metode ini lebih sederhana.

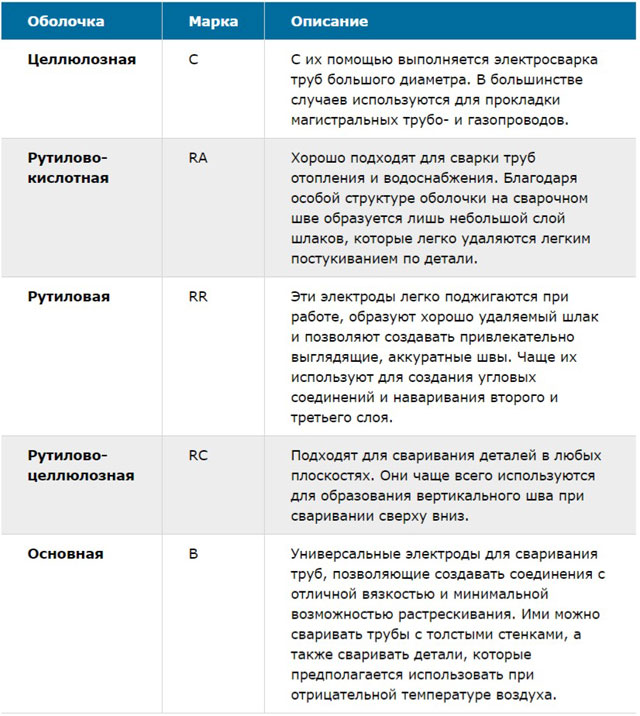

Sekarang, tentang pelapisan elektroda. Ada beberapa posisi di mana berbagai bahan digunakan untuk membentuk permukaan pelindung.

- Bersifat asam.

- Asam lutil.

- Selulosa.

- Selulosa rutil.

- Yang utama.

Setiap posisi memiliki pro dan kontra sendiri, jadi ketika memilih, Anda harus mempertimbangkan kondisi pengelasan pipa. Tetapi ada opsi universal di antara mereka - ini adalah elektroda dengan lapisan dasar. Merek elektroda seperti SSSI, OZS, VI, EA, NIAT, OZSh, dan yang kurang dikenal lainnya termasuk dalam kategori ini. Disarankan bahwa tukang las pemula mengelas pipa dengan elektroda UONI.

Sebelum Anda mengelas dua pipa, Anda perlu memahami bahwa ada beberapa.

- ketika dua pipa terletak saling berhadapan.

- Dengan tumpang tindih, dua pipa dengan diameter berbeda, atau dengan diameter yang sama, biasanya terhubung, hanya satu dari pipa yang diperluas, yaitu, diameternya meningkat secara mekanis.

- T-joint, ketika dua pipa bergabung dalam bidang tegak lurus.

- Sambungan sudut ketika sambungan dibuat pada sudut kurang dari 90 °.

Omong-omong, opsi nomor satu tampaknya sangat sederhana. Tetapi di dalamnya terletak kerumitan proses itu sendiri. Pertama, lebih baik memasak lapisan seperti itu di posisi yang lebih rendah, ini adalah saat elektroda diumpankan dari atas ke sambungan sambungan. Kedua, perlu untuk merebus logam di seluruh ketebalan dinding.

Dan beberapa tips lagi yang bermanfaat.

- Untuk pengelasan butt pipa dan merek yang terbaik adalah menggunakan elektroda dengan diameter 2-3 mm.

- Mode pengelasan, yaitu, nilai arus yang dipasang harus dalam kisaran 80-100 ampere. Saat putaran pengelasan, arus harus dinaikkan menjadi 120 A.

- Pengisian lasan harus sedemikian rupa sehingga logam naik 2-3 mm di atas bidang pipa.

- (Kotak) diproduksi secara pointwise. Artinya, pertama bagian kecil dilas di satu sisi, lalu di sisi yang berlawanan, lalu di sisi tetangga dan kemudian di sisi tetangga yang berlawanan. Setelah itu sambungan sepenuhnya dilas. Tujuannya adalah untuk mencegah pipa melengkung saat dipanaskan.

Sebelum Anda memasak pipa dengan pengelasan listrik, mereka harus disiapkan. Ini terutama menyangkut tepi. Berikut adalah urutan cara melakukan ini.

- Dimensi geometrik diperiksa untuk kesesuaian dengan pemasangan pipa. Pipa dengan ketebalan dinding yang berbeda dapat merapat, yang dapat menyebabkan non-penetrasi pipa tebal atau terbakar melalui yang tipis.

- Dalam konteks pipa harus bulat, dan bukan bentuk oval atau lainnya. Ini hanya akan memastikan kualitas sambungan yang dilas dan menyederhanakan proses itu sendiri.

- Dinding pipa harus bebas dari cacat: retakan, lipatan, ekstensi, dan sebagainya.

- Potongan tepi harus lurus (90 °).

- Tepi dilindungi ke kilau logam (menggunakan kuas, amplas). Panjang area yang dibersihkan tidak kurang dari 1 cm dari tepi.

- Noda minyak dan lemak, cat dihilangkan, ujung-ujungnya harus degrease dengan pelarut apa pun.

Dan meskipun elektroda SSSI tidak berubah-ubah, yaitu, bahkan bagian berkarat dapat diseduh dengan bantuan mereka, setiap cacat logam mempengaruhi kualitas jahitan. Oleh karena itu, perlu mengambil sedikit waktu untuk mempersiapkan ujung-ujung pipa.

Pengelasan pipa baja

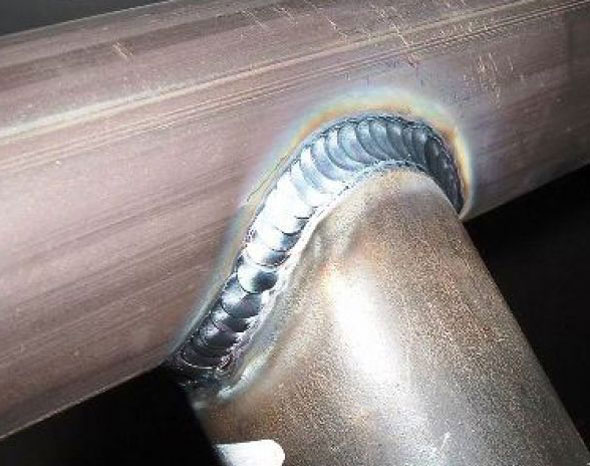

Pipa las penampang melingkar adalah pelipit kontinu. Artinya, jika proses dimulai dari satu titik, maka harus berakhir di situ, tanpa merobek elektroda dari permukaan yang dilas. Saat mengelas pipa berdiameter besar (lebih dari 110 mm) dengan satu elektroda, tidak mungkin untuk mengisi lapisan. Oleh karena itu, perlu untuk menerapkan pengelasan multilayer, di mana jumlah lapisan ditentukan oleh ketebalan dinding pipa. Sebagai contoh:

- Jika ketebalan dinding 6 mm, maka dua lapisan logam sudah cukup.

- 6-12 mm - pengelasan dilakukan dalam tiga lapisan.

- Lebih dari 12 mm - lebih dari empat lapisan.

Perhatian! Pengelasan multilayer dilakukan dengan satu persyaratan. Sebelum menerapkan mantel berikutnya yang sebelumnya harus dingin.

Perakitan pipa

Sebelum mengelas pipa, untuk menyederhanakan tugas, perlu untuk merakit sambungan las. Artinya, pasang pipa sesuai dengan desain rakitan, jepit agar tidak bergerak atau bergerak. Kemudian sebuah taktik dibuat. Ini adalah ketika pengelasan spot dilakukan di satu tempat, jika pipa dirakit dari produk berdiameter besar, maka paku dapat dilakukan di beberapa tempat.

Pada prinsipnya, semuanya sudah siap, Anda bisa memasak pipa. Tampaknya ini bisa menjadi akhir dari pembicaraan tentang pengelasan. Tetapi untuk tukang las pemula, ini baru permulaan, karena proses pengelasan yang terkait dengan perakitan pipa adalah sejumlah besar nuansa. Berikut adalah beberapa di antaranya yang perlu diadopsi.

- Pipa dengan ketebalan lebih dari 4 mm dapat direbus dengan jahitan akar, ini adalah saat logam mengisi ruang antara ujung hingga kedalaman penuh, dan gulungan, ketika rol setinggi 3 mm terbentuk di atas lapisan.

- Saat menghubungkan pipa dengan diameter 30-80 mm dengan jahitan vertikal, teknologinya sedikit berbeda dari lokasi bawah jahitan. Pertama, volume 75% diisi, lalu sisa ruang.

- Dengan teknologi pengelasan multilayer, jahitan horizontal dimasak dalam dua lapisan sehingga lapisan berikutnya diterapkan dengan arah yang berlawanan dari yang sebelumnya.

- Titik koneksi dari lapisan bawah tidak harus bertepatan dengan titik yang sama dari lapisan atas. Titik kastil adalah akhir (awal) dari jahitan.

- Biasanya, ketika mengelas pipa, mereka harus diputar sepanjang waktu. Mereka melakukan ini secara manual, jadi Anda perlu tahu bahwa sektor rotasi optimal adalah 60-110 °. Hanya dalam kisaran ini, jahitan terletak di tempat yang nyaman bagi tukang las. Panjangnya adalah maksimum, dan ini memungkinkan Anda untuk mengontrol kontinuitas koneksi jahitan.

- Hal yang paling sulit, menurut banyak tukang las, adalah memutar pipa dengan segera hingga 180 ° dan pada saat yang sama menjaga kualitas las. Karena itu, dengan belokan seperti itu, disarankan untuk mengubah teknologi pengelasan. Artinya, jahitan pertama kali direbus hingga kedalaman 2/3 dalam satu atau dua lapisan. Kemudian pipa berputar 180 °, di mana jahitan diisi sepenuhnya dalam beberapa lapisan. Kemudian lagi ada putaran 180 °, di mana jahitannya terisi penuh dengan logam elektroda. Omong-omong, sambungan semacam itu disebut rotari.

- Tetapi ada juga sambungan tetap, ini adalah ketika pipa ke pipa dilas dalam struktur tetap. Jika pipa terletak secara horizontal, maka perlu untuk memasak sambungan antara bagian-bagiannya, membaginya menjadi dua bagian. Pengelasan dimulai dari titik bawah (langit-langit) dan bergerak ke atas. Dengan cara yang sama, bagian kedua dari sambungan juga dilas.

Dan langkah terakhir dalam teknologi pengelasan pipa adalah ini. Itu harus disadap dengan palu untuk menjatuhkan terak. Kemudian untuk ketersediaan. Jika pipa dirancang untuk cairan atau gas, maka setelah perakitan, air atau gas dimasukkan ke dalamnya untuk memeriksa kebocoran.

Proses pengelasan sebenarnya adalah peristiwa yang bertanggung jawab. Dan hanya pengalaman tukang las yang dapat menjamin kualitas hasil akhir dari percobaan pertama. Tetapi pengalaman adalah bisnis. Kami menawarkan Anda untuk menonton video - cara memasak pipa baja dengan benar.

Sebelum menjelaskan teknologi, Anda perlu memahami metode pengelasan pipa apa yang ada dalam kondisi modern.

Jenis sambungan las pipa dan bagian pipa.

Pipa-pipa dilas dan dapat digunakan untuk memasok gas dan cairan. Mereka beroperasi pada berbagai temperatur dan tekanan pemanasan. Elemen struktural utama dan jenis sambungan las dibuat oleh GOST 16038-80 untuk tembaga-nikel dan tembaga, GOST 16037-80 untuk jaringan pipa baja. Senyawa tersebut ditunjukkan dalam GOST 5264-80 U1, dapat ditemukan di kolom baja, balok, tangki dan peternakan. Terutama ditemukan di struktur teknik, boiler, tangki dan pipa.

Sambungan las pada sudut akut dan tumpul harus dilakukan sesuai dengan GOST 11534-75.

Standar ini menetapkan elemen struktural utama, jenis dan ukuran sambungan las struktur paduan rendah dan baja karbon, yang dilakukan dengan pengelasan dengan elektroda yang dapat dikonsumsi dengan ketebalan logam yang dilas hingga 60 mm secara keseluruhan. ketentuan spasial, dengan lokasi bagian yang dilas pada sudut tumpul atau akut. Kepatuhan terhadap persyaratan standar ini adalah wajib.

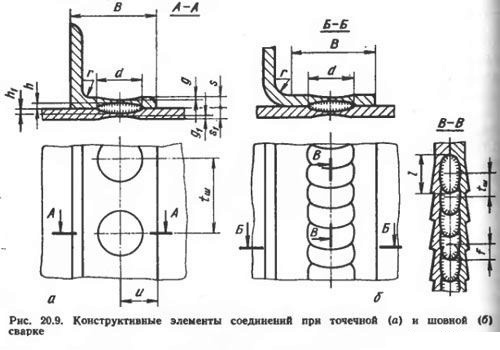

Kita dapat membedakan beberapa jenis sambungan las: pantat, tee, pangkuan dan sudut. Jenis lasan dapat bervariasi tergantung pada jenis sambungan. Biasanya, lasan filet memiliki permukaan cekung atau datar, terkadang cembung. Ukuran jahitan tersebut ditentukan oleh tungkai, terlihat atau dihitung. Pojok dan jahitan pantat ada yang unilateral dan bilateral. Jahitan gabus dibedakan dengan bentuk persiapan tepi dan ukuran. Diperlukan untuk memeriksa tegak lurus bidang potongan pipa terhadap porosnya, jumlah tumpul dan sudut bukaan lasan saat menyiapkan sambungan pipa untuk pengelasan.

Tinggi syal dan panjang las saat pengelasan pada sudut yang berbeda

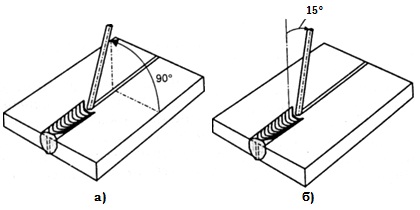

Sudut elektroda: a - pada bidang horizontal; b- di bidang vertikal

Pada sudut α 30, koefisiennya adalah 3,73;

35 -3,17; 40 - 2,75; 45 - 2,41; 50 - 2,15; 35 - 3,17; 40 - 2,75; 45 - 2,41; 50 - 2,15; 55 - 1,92; 60 - 1,73; 65 - 1,57; 70 - 1,43; 75 - 1,3; 80 - 1,19; 85 - 1,09; 90 - 1,00; 95 - 0,92; 100 - 0,84; 105 - 0,77; 110 - 0,7; 115 - 0,64; 120 - 0,58; 125 - 0,52; 130 - 0,47; 135 - 0,41; 140 - 0,36; 145 - 0,32; 150 - 0,27; 155 - 0,22; 160 - 0,18; 165 - 0,13; 170 - 0,09; 175 - 0,04;

Sebagai contoh: nilai koefisien adalah 2,41 ketika mengelas dua pipa pada sudut 45 ° dengan diameter luar D \u003d 520 mm; maka ukuran saputangan akan sama dengan 1253 mm \u003d 520 x 2,41

Untuk menghitung panjang jahitan, diameter luar pipa dikalikan dengan koefisien yang sesuai:

pada sudut α 30 koefisiennya adalah 8,86;

35 - 7,7; 40 - 6,8; 45 - 6,2; 50 - 5,7; 55 - 5,29; 60 - 4,96; 65 - 4,7; 70 - 4,46; 75 - 4,27; 80 - 4,1; 85 - 3,97; 90 - 3,85; 95 - 3,74; 100 - 3,65; 105 - 3,57; 110 - 3,5; 115 - 3,44; 120 - 3,39; 125 - 3,35; 130 - 3,31; 135 - 3,27; 140 - 3,24; 145 - 3,22; 150 - 3,19; 155 - 3,18; 160 - 3,16; 165 - 3,15; 170 - 3,15; 175 - 3,14;

Perbedaan dalam ketebalan dinding pipa untuk pengelasan dan offset ujungnya tidak boleh lebih dari 10% dari ketebalan dinding dan tidak boleh lebih dari 3 mm. Jarak yang seragam harus disediakan pada dan 2-3 mm antara tepi elemen yang bersatu.

Opsi untuk jahitan di berbagai posisi

Posisi elektroda saat pengelasan "di kapal": a - pengelasan di "perahu" simetris; b - pengelasan asimetris<лодочку>; dalam posisi spasial elektroda

Sambungan sudut dapat dibuat di posisi bawah. Sambungan sudut dimasak "dalam perahu asimetris" dan "dalam perahu simetris". Untuk menghindari pemotongan dan kurangnya penetrasi tepi, pengelasan “ke kapal” harus dilakukan dengan elektroda, dengan dukungan yang dapat diterima dari pelindung di tepi. Jika pembuatan film lasan filet dilakukan dengan elektroda miring, pengelasan harus dilakukan dengan "sudut belakang". Jahitan sudut dengan kaki lebih dari 10 mm tanpa beveling dibuat dalam satu lapisan dengan penundaan akar jahitan dengan gerakan melintang elektroda dalam "segitiga".

Pengelasan sambungan pangkuan lasan filet di posisi bawah dilakukan oleh elektroda dalam satu lapisan dengan diameter hingga 5 mm tanpa getaran melintang. Untuk mencapai penetrasi sambungan sudut, perlu untuk membuat rol pertama (sudut akar) dengan elektroda dengan diameter 3 mm pada arus maksimum, tergantung pada ketebalan logam 95-120 A.

Sebelum memasang pipa yang disambung hingga panjang 15-20 mm, pipa dibersihkan dari kotoran, karat, kerak, dan minyak. Bagian integral dari lasan adalah paku payung. Saat mengelas pipa, penyambungan dilakukan di 4 tempat sepanjang lingkaran dengan diameter hingga 300 mm secara seragam dengan jahitan panjang 50 mm dan tinggi masing-masing 3-4 mm. Ketika pipa las lebih besar dari 300 mm, diameter tack ditempatkan secara merata setiap 250 hingga 300 mm di sekitar seluruh keliling sambungan.

Metode pengelasan yang ada dapat dibagi menjadi 2 kelompok. Kelompok pertama harus mencakup metode pengelasan ketika logam dalam keadaan padat dilas dalam deformasi plastik bersama, seringkali dengan pemanasan tambahan. Kelompok kedua mencakup metode peleburan di persimpangan.

Jenis utama pengelasan

Pengelasan busur - interkoneksi logam cair menggunakan busur listrik;

- Arc - koneksi antara satu sama lain dari logam cair menggunakan busur listrik;

- Electroslag - peleburan logam terjadi karena panas yang diperoleh karena arus listrik yang dilepaskan yang melewati terak cair;

- Ultrasonik - getaran ultrasonik ditransmisikan di sepanjang pandu gelombang dari transduser ke ujung yang bekerja. Di bawah aksi getaran ultrasonik dan gaya tekan vertikal, gaya gesekan muncul dalam benda kerja, yang cukup untuk mendapatkan sambungan las;

- Kontak - oleh tekanan. Benda kerja yang terhubung dijepit dengan elektroda, dan di bawah pengaruh arus pengelasan di zona kontak, terjadi pemanasan dan kompresi benda kerja yang kuat, yang hasilnya adalah sambungan las;

- Pengelasan laser dengan sinar, yang diperoleh dari penghasil padatan dan gas khusus. Pengelasan laser semacam itu dapat dilakukan di udara pada jarak yang jauh dari generator. Pengelasan laser dilakukan oleh sinar laser yang memanaskan dan melelehkan logam. Energi sinar laser terkonsentrasi di area kecil. Balok memiliki panjang gelombang dan frekuensi tertentu, karena yang tepat difokuskan oleh lensa optik, karena sudut pembiasan dalam lensa balok adalah konstan.

Proses pengelasan laser - penetrasi mendalam logam oleh sinar laser - mirip dengan proses pengelasan berkas elektron. Radiasi laser terkonsentrasi bekerja pada permukaan logam, dan sebagai hasil dari pendidihan dan peleburan logam, saluran gas-uap terbentuk, yang dianggap sebagai sumber pemanasan yang linier. Dengan demikian, pengelasan laser dapat dilakukan end-to-end tanpa menggunakan tambahan bahan pengisi, yang mengarah pada kecepatan proses yang tinggi.

Cara terbaik untuk membagi pengelasan laser menjadi 2 jenis: tempat dan jahitan

Sambungan las laser yang dilas sesuai dengan kekuatan logam dasar, sementara ada deformasi pengelasan minimal dari produk yang dilas

Spot - paling sering digunakan dalam mikroelektronika. Menggunakan pengelasan laser spot, Anda dapat mencapai akurasi tinggi dalam pengelasan elemen terkecil. Untuk pengelasan seperti itu, laser solid-state berdenyut terutama digunakan.

Pengelasan laser jahitan digunakan untuk mendapatkan sambungan yang kuat dan koneksi mekanis yang andal. Untuk pengelasan jahitan, laser digunakan yang beroperasi dalam mode berdenyut atau kontinu.

Pengelasan laser berbeda dari jenis lain di zona panas yang terkena dampak sempit karena kecepatan pengelasan yang tinggi. Sambungan yang dilas sesuai dengan kekuatan logam dasar, sementara ada deformasi pengelasan yang minimal dari produk yang dilas. Pengelasan laser dilakukan tanpa ruang vakum. Anda dapat mengelas berbagai bahan - dari baja karbon tinggi dan baja paduan tinggi hingga paduan berbasis titanium dan tembaga, kaca, keramik, plastik, dan berbagai senyawa, dalam posisi spasial yang berbeda, di tempat yang sulit dijangkau. Hal ini juga memungkinkan untuk membuat sambungan jenis seperti itu sehingga tidak mungkin untuk dilas dengan cara pengelasan tradisional. Jadi, pengelasan laser sekarang layak disebut teknologi paling menjanjikan dalam pekerjaan pengelasan.

Untuk pengelasan laser, dua jenis laser digunakan: solid-state dan gas

Sirkuit laser keadaan padat

Karena daya yang rendah, laser solid-state hanya dapat mengelas bagian kecil dengan ketebalan kecil, paling sering ini adalah benda mikroelektronika. Untuk TV modern, pengelasan laser digunakan untuk mengelas tabung gambar tabung katoda tertutup. Laser gas lebih kuat, mereka biasanya menggunakan CO2 + N2 + He (campuran gas) sebagai tubuh aktif. Gas dipompa dari silinder melalui tabung pelepasan gas. Pelepasan listrik antara elektroda digunakan untuk memberi energi gas. Cermin ditempatkan di ujung tabung pembuangan gas. Elektroda terhubung ke daya. Sistem air mendinginkan laser.

Yang paling kuat adalah laser gas-dinamis. Pekerjaan ini menggunakan gas yang dipanaskan hingga suhu 1000-3000 K. Gas, dengan kecepatan supersonik, mengalir keluar melalui nosel Laval, setelah ekspansi adiabatik terjadi dan pendinginan di zona resonator terjadi. Kemudian molekul karbon dioksida tereksitasi pergi ke tingkat energi yang lebih rendah dan memancarkan radiasi yang koheren.

Manfaat pengelasan laser

Penggunaan pengelasan laser terhambat oleh pertimbangan ekonomi, teknologi laser masih mahal, sehingga ruang lingkup pengelasan laser dipilih dengan cermat. Pengelasan laser hemat biaya jika perlu untuk meningkatkan produktivitas secara signifikan, karena kecepatannya bisa beberapa kali lebih tinggi daripada metode tradisional.

Pengelasan laser memiliki kelebihan yang tidak melekat pada metode pengelasan lainnya.. Laser dapat ditempatkan pada jarak yang sangat jauh dari lokasi pengelasan, yang dalam banyak kasus memberikan efek ekonomi. Misalnya, untuk memperbaiki saluran pipa yang diletakkan di sepanjang bagian bawah reservoir, ada instalasi pengelasan laser. Sebuah troli dengan cermin berputar di dalam pipa bergerak, dan laser terletak di ujung bagian pipa, mengirim sinar di dalam pipa, yang memungkinkan pengelasan laser tanpa menaikkan pipa ke permukaan.

Biasanya, pipa baja dipasang pada pengelasan. Dengan cara yang sama, bagian-bagian pipa disambungkan jika alat kelengkapan dibuat baja struktural atau pipa dari paduan paduan tinggi. Logam yang berbeda memiliki teknologi dan elektroda las yang berbeda. Dengan pengelasan atau penyolderan, elemen tembaga dan aluminium juga terhubung, tetapi ini akan membutuhkan peralatan argon-arc khusus, yang menghasilkan busur listrik dalam media gas argon, dan aluminium dan kawat tembaga digunakan sebagai elektroda.

Pengelasan juga cocok untuk pipa polimer, tetapi dalam hal ini khusus - panas di bawah tekanan. Senyawa serupa digunakan dalam pembuatan alat kelengkapan yang dirakit dari potongan pipa potong.

Dokumen peraturan utama yang mengatur pengelasan sudut pipa adalah GOST 16037-80. Konjugasi sudut untuk pipa pengelasan dilakukan menggunakan beberapa jenis sambungan:

Pipa kotak dilas sesuai aturan yang sama.

Varietas pengelasan sudut

Semua jenis pengelasan, apakah busur argon, busur listrik atau gas, dimulai dengan fakta bahwa perlu untuk menyesuaikan ujungnya. Kesenjangan antara elemen harus berkisar antara 0,5 mm hingga 1,5 mm.

Pengelasan tanpa beveling hanya digunakan pada pipa yang ketebalan dindingnya cukup kecil - dari 1 hingga 6 mm. Proses penyambungan dimulai dengan penyitaan elemen dengan las titik, dan kemudian mereka terus memperbaiki posisi pipa dan membuat las cincin pada sambungan di sepanjang tepi luar.

Konjugasi sudut, memiliki ujung satu sisi, menunjukkan keberadaan talang dibuat pada sudut sekitar 50. Dengan bagian bilateral, Anda memerlukan dua chamfer dengan sudut sekitar 30. Kesenjangan diizinkan hingga 1-2 mm pada casing pertama dan 2-5 mm pada casing kedua. Oleh karena itu, dalam kasus ini, tepi ideal elemen tidak penting. Dengan cara ini pipa disambung dengan ketebalan dinding 2 hingga 20 mm.

Di pengelasan sudut dengan beveling dan bagian, ketebalan dinding harus dari 6 hingga 60 mm, lebar bagian harus dari 18 hingga 48 mm. Pipa dengan dimensi seperti itu dilas menggunakan teknik khusus untuk mengisi kolam las.

Dalam proses tata graha, sering terjadi kasus ketika Anda perlu membangun struktur dari pipa atau profil biasa. Seringkali, ringan dan mudah dipasang digunakan untuk keperluan ini. pipa plastikserta produk baja dengan pengencang berulir. Namun, dalam artikel ini kami akan mempertimbangkan cara memasang pipa dengan benar untuk pemanasan atau sistem lain yang diperlukan di rumah Anda, karena opsi yang disebutkan di atas tidak selalu dapat diterima dan disarankan.

Temukan elektroda

Hal pertama yang Anda perlukan untuk melakukan pekerjaan pengelasan dengan pipa pemanas atau struktur lainnya adalah elektroda. Tidak hanya keandalan las yang diperoleh dan keketatan sistem, tetapi juga proses melakukan pekerjaan akan tergantung pada kualitas bahan habis pakai ini.

Sebuah elektroda dipahami berarti batang baja tipis dengan lapisan khusus, yang memungkinkan busur stabil dalam proses pengelasan listrik pipa, dan terlibat dalam pembentukan las, dan juga mencegah oksidasi logam.

Klasifikasi elektroda melibatkan pemisahan jenis inti dan jenis lapisan luar.

Berdasarkan jenis intinya, ada elektroda-elektroda tersebut:

- Dengan pusat non-konsumsi. Bahan untuk produk tersebut adalah grafit, batubara listrik atau tungsten.

- Dengan pusat leleh. Dalam hal ini, kawat digunakan sebagai inti, yang ketebalannya tergantung pada jenis pekerjaan pengelasan.

Adapun kulit terluar, banyak elektroda yang ditemukan di pasar harus dibagi menjadi beberapa kelompok.

Jadi, cakupannya bisa:

- Pulp (grade C). Produk-produk ini terutama digunakan untuk pengelasan dengan pipa penampang besar. Misalnya, untuk pemasangan pipa untuk mengangkut gas atau air.

- Asam Rutile (RA). Elektroda semacam itu optimal untuk pengelasan pipa pemanas logam atau pipa air. Dalam hal ini, lasan ditutup dengan lapisan terak kecil, yang mudah dilepas dengan mengetuk.

- Rutile (RR). Jenis elektroda ini memungkinkan untuk mendapatkan jahitan pengelasan yang sangat akurat, dan terak yang terbentuk selama operasi mudah dilepas. Secara menguntungkan, elektroda semacam itu digunakan di tempat-tempat sambungan sudut atau ketika mengelas lapisan kedua atau ketiga.

- Rutile cellulose (RC). Elektroda yang serupa dapat dilakukan pekerjaan pengelasan benar-benar di pesawat apa pun. Secara khusus, mereka sangat aktif digunakan untuk membuat jahitan vertikal yang panjang.

- Utama (B). Produk tersebut dapat disebut universal, karena mereka cocok untuk pengelasan pipa berdinding tebal, bagian, yang operasinya akan dilakukan pada suhu rendah. Dalam hal ini, lapisan plastik berkualitas tinggi terbentuk, yang tidak retak dan tidak berubah bentuk seiring waktu. Lihat juga: "".

Sebelum mulai bekerja, kami sarankan Anda berkonsultasi dengan sesama tukang las Anda tentang jenis elektroda yang mereka sukai. Dalam setiap kasus, ini akan menjadi merek yang berbeda, karena sejumlah besar merek mungkin tersedia untuk dijual, apalagi, berbeda dari kota ke kota.

Apa yang harus dicatat secara terpisah adalah adanya hubungan langsung antara harga dan kualitas elektroda. Fakta bahwa bahan habis pakai yang murah tidak memungkinkan pengelasan pipa yang benar dengan tingkat kualitas yang diperlukan telah berulang kali diuji dalam praktik. Karena itu, Anda sebaiknya tidak menghemat pengeluaran ini, karena sebagai hasilnya, mereka dapat tumbuh lebih banyak.

Varietas las dan sambungan pipa

Ada beberapa cara cara memasak pipa dengan las listrik:

- menempatkan ujung ujung ke ujung - dalam hal ini, ruas pipa persis berseberangan satu sama lain;

- koneksi ke merek - ini berarti bahwa dua potong pipa ditempatkan secara tegak lurus, dalam bentuk huruf "T";

- ikat putaran - dalam perwujudan ini, salah satu potongan pipa menyala sehingga dapat dipakai pada yang lain;

- koneksi sudut - yaitu, dua bagian ditempatkan pada sudut 45 ° atau 90 °.

Saat mengelas pipa dengan pengelasan listrik, jahitan berikut dapat dibuat:

- horisontal - dalam hal ini, pipa yang akan dilas terletak secara vertikal;

- vertikal - ini adalah jahitan di bagian vertikal pipa;

- langit-langit - dalam hal ini, elektroda ditempatkan di bagian bawah bagian, di atas kepala karyawan;

- lebih rendah - masing-masing, jahitan yang harus Anda bengkokkan.

Harap dicatat bahwa ketika bekerja dengan pipa besi sambungan harus butt-to-head, dengan titik didih wajib di sepanjang ketebalan dinding produk. Optimal dalam hal ini adalah penggunaan jahitan putar bawah.

- Saat melakukan pekerjaan pengelasan, elektroda harus dipegang pada sudut 45 ° atau sedikit kurang, maka logam cair akan jatuh ke dalam pipa yang dilas dalam jumlah yang jauh lebih kecil.

- Jika Anda menghubungkan merek atau pantat, maka Anda membutuhkan elektroda 2-3 mm. Pada saat yang sama, kekuatan arus optimal untuk penyegelan sistem yang andal berada di kisaran 80-110 ampere.

- Untuk mengelas sambungan sambungan secara andal, arus harus dinaikkan menjadi 120 ampere, dan elektroda yang serupa dapat digunakan.

- Ketinggian optimal las harus 3 mm di atas permukaan pipa. Hanya setelah pencapaiannya pekerjaan dapat dianggap selesai.

Secara terpisah, ada baiknya untuk memikirkan produk yang diprofilkan. Pengelasan pipa semacam itu harus dilakukan secara pointwise. Ini berarti bahwa pertama-tama mereka meraih dua titik pada sisi yang berlawanan dari profil, kemudian beralih ke dua titik lainnya, dan seterusnya hingga seluruh pipa memanas. Setelah itu, mereka mulai melakukan pengelasan kontinu di sepanjang pipa.

Pekerjaan pendahuluan dengan bagian-bagian

Menurut instruksi, kondisi berikut harus dipenuhi:

- Ukuran geometris.

- Kehadiran sertifikat kualitas, khususnya, jika itu merupakan saluran pipa untuk air minum.

- Bentuk pipa bulat sempurna - tidak ada cacat ujung dalam bentuk penampang pipih atau oval yang diizinkan.

- Ketebalan dinding yang sama sepanjang mereka.

- Komposisi bahan kimia produk harus mematuhi GOST dari Federasi Rusia untuk berbagai sistem. Informasi ini ditemukan dari dokumentasi teknis atau tes laboratorium.

Proses persiapan meliputi tahapan-tahapan berikut:

- periksa kerataan potongan di ujung pipa - itu harus sama dengan 90º;

- wajah ujung dan area 10 mm dari itu harus dibersihkan dengan hati-hati sampai kemilau logam muncul;

- semua jejak minyak, karat, cat harus dihilangkan dan permukaannya sudah rusak di ujung pipa.

Hal terakhir yang harus diperhatikan adalah konfigurasi akhir yang benar. Sudut bukaan tepi harus 65º, dan indeks keterusterangannya harus 2 mm. Pemrosesan tambahan akan mencapai parameter yang diperlukan.

Pekerjaan seperti itu dapat dilakukan dengan talang, pembuat wajah atau penggiling. Profesional yang bekerja dengan pipa berdiameter besar menggunakan mesin giling atau pemotong gas dan plasma.

Proses pengelasan

Ketika semua persiapan pendahuluan ada di belakang, Anda bisa mengambil pengelasan. Jika Anda tidak memiliki keterampilan yang diperlukan, dan Anda belum pernah melakukan pekerjaan seperti itu sebelumnya, kami sarankan Anda terlebih dahulu berlatih pada potongan pipa tambahan agar tidak merusak keseluruhan sistem.

Seluk-beluk pengelasan listrik

Jika pipa bundar dilas, maka jahitannya harus kontinu. Ini berarti bahwa segera setelah pekerjaan dimulai, itu tidak dapat terganggu sampai lasan terus menerus terbentuk. Dalam hal bekerja dengan sambungan putar dan non-putar, pengelasan pipa pemanas dengan pengelasan listrik harus dilakukan dalam beberapa lapisan. Jumlah mereka akan tergantung pada ketebalan dinding pipa.

Ketergantungan jumlah lapisan pada parameter dinding dinyatakan dalam jumlah seperti ini:

- 2 lapisan las dilakukan pada pipa dengan ketebalan dinding hingga 6 mm;

- jika dinding berfluktuasi dalam ketebalan 6-12 mm, 3 lapisan akan diperlukan;

- semua produk lain, yang ketebalan dindingnya bahkan lebih besar, membutuhkan aplikasi 4 lapisan jahitan.

Selain itu, ada baiknya mempertimbangkan sejumlah fitur penting:

- Polaritas dan arus mana yang perlu diterapkan (konstan atau bolak-balik) akan tergantung pada ketebalan dinding pipa, materialnya dan cangkang elektroda. Semua informasi harus ditunjukkan dalam instruksi untuk elektroda.

- Ketebalan batang elektroda mempengaruhi kekuatan arus yang dibutuhkan untuk pengelasan. Anda dapat memperkirakan indikator ini dengan mengalikan ketebalan batang dengan 30 atau 40. Jadi Anda dapat menghitung arus dalam ampere dan meletakkannya di peralatan las.

- Kecepatan kerja tidak diatur. Anda hanya perlu memastikan bahwa busur tidak bertahan terlalu lama, jika tidak ujungnya akan terbakar dan Anda harus memulai dari awal lagi.

Untuk memudahkan pekerjaan Anda, sebelum memulai pengelasan pipa gas Pengelasan listrik dapat digunakan untuk merakit sambungan.

Kami mengumpulkan koneksi

Proses ini harus dilakukan dalam urutan berikut:

- Pipa harus diperbaiki dalam perangkat wakil atau perangkat lain, menghubungkannya ujung ke ujung. Selanjutnya, persimpangan dengan elektroda harus diambil di 2-3 tempat. Jika hanya 2 poin, maka buat mereka di sisi yang berlawanan dari lingkaran.

- Jika hanya satu titik koneksi yang dibuat, titik didih akhir sambungan harus dimulai dari sisi yang berlawanan.

- Harap dicatat bahwa ketebalan elektroda untuk pipa dengan ketebalan dinding dalam 3 mm tidak boleh lebih dari 2,5 mm.

Dan beberapa informasi lebih berguna mengenai teknik pengelasan.

Jika Anda bekerja dengan pipa yang ketebalan dindingnya melebihi 4 mm, maka sambungannya dilakukan oleh dua jahitan - akar, melewati seluruh ketebalan baja, dan gulungan, yang merupakan rol setinggi 3 mm.

Tampil lapisan vertikal pada pipa dengan penampang 30-80 mm, pengelasan dilakukan dalam dua langkah - pertama membuat jahitan на panjang, dan kemudian yang lainnya.

Saat Anda membuat jahitan horizontal dalam beberapa lapisan, pada setiap pendekatan selanjutnya elektroda harus bergerak ke arah yang berlawanan.

Titik ujung (kastil) dari jahitan, dibuat dalam beberapa lapisan, harus ditempatkan di tempat yang berbeda.

Bekerja dengan sambungan putar dan tetap

Di antara aturan untuk melakukan pekerjaan tersebut adalah sebagai berikut:

- Sendi putar akan mudah dilakukan di rotator. Diinginkan bahwa kecepatan kerja dan rotasi mekanisme adalah sama.

- Tempat kontak logam dengan busur (kolam las) harus terletak 30º di bawah titik atas pipa yang dipasang di rotator, dari arah berlawanan dari rotasi sisi.

- Pekerjaan semacam itu juga bisa dilakukan secara manual. Untuk melakukan ini, setiap kali pipa diputar pada 60-110º, sehingga nyaman untuk bekerja dengannya.

Namun, yang paling sulit adalah bekerja ketika pipa diputar melalui 180º.

Dalam hal ini, pengelasan lebih baik dibagi menjadi 3 tahap:

- Pertama-tama, mereka dilas dalam 1-2 lapisan bagian pipa 2/4 sepanjang jari-jari tikungan luar.

- Selanjutnya, pipa dibentangkan dan bagian yang tersisa dari jahitan dilas, melakukan semua lapisan sekaligus.

- Pada akhirnya, pipa berputar lagi dan lapisan jahitan yang tersisa ditambahkan ke bagian luar tikungan.

Pengelasan sendi tetap dilakukan dalam dua tahap.

Metode kerjanya adalah sebagai berikut:

- Pipa harus secara visual dibagi menjadi dua segmen. Jahitan dalam hal ini akan menjadi horisontal, dan vertikal, dan langit-langit.

- Pengelasan dimulai dari titik bawah lingkaran, dengan lancar menggerakkan elektroda ke titik atas. Dengan cara yang sama, pekerjaan dilakukan dari sisi yang berlawanan.

- Dalam hal ini, busur dibuat pendek, sama panjangnya dengan ½ dari ketebalan inti elektroda.

- Ketinggian gulungan jahitan bisa mencapai 2-4 mm, semuanya tergantung pada ketebalan dinding pipa.

Tahap terakhir dari pengelasan adalah kontrol kualitas sambungan.

Pemeriksaan keandalan koneksi

Seringkali, Anda harus melakukan kontrol atas kualitas las dan keketatan sistem sendiri dengan inspeksi visual.

Untuk melakukan ini, pertama-tama jahitan harus dibersihkan dari terak dan ketuk dengan palu ringan. Selanjutnya, lapisan itu sendiri secara visual diperiksa untuk kehadiran chip, luka atau retak di dalamnya, potongan yang tidak matang atau terbakar, serta cacat lainnya.

Langkah terakhir adalah mengukur ketebalan jahitan. Untuk melakukan ini, Anda dapat menggunakan instrumen standar, serta probe, template, dan perangkat lainnya.

Harap dicatat bahwa transmisi gas atau sistem air juga harus diperiksa kebocorannya. Untuk melakukan ini, lakukan uji coba cairan di bawah tekanan.

Tindakan pencegahan keamanan saat bekerja dengan mesin las

Poin penting dalam pekerjaan listrik apa pun, termasuk pengelasan pipa logam, adalah kepatuhan terhadap peraturan keselamatan. Jika Anda mengabaikannya, Anda bisa mendapatkan berbagai cedera, seperti luka bakar termal pada kulit, luka bakar ke retina dengan busur kilat, kejutan listrik, dan lainnya.

Karena itu, sebelum mulai bekerja, Anda harus melakukan langkah-langkah berikut:

- konduktor konduktif dan komponen mesin las harus diisolasi;

- kasing peralatan las dan perangkat tambahan harus ditanahkan;

- overall dan sarung tangan harus benar-benar kering;

- mengenakan sepatu karet atau meletakkan tikar karet di sebuah ruangan kecil untuk isolasi tambahan;

- untuk melindungi mata dan wajah Anda, pelindung harus dipakai selama operasi.

Ringkasan

Jadi, kami sebagian mengatakan bagaimana melakukan pekerjaan pengelasan pada peralatan listrik. Tentu saja, agar pekerjaan itu berhasil, Anda harus memiliki beberapa keterampilan praktis. Namun, berkat informasi yang terkandung dalam materi, Anda akan tahu di mana harus mulai berlatih. Jika Anda mengikuti rekomendasi kami, Anda pasti akan dapat mengelas pipa logam pada tingkat yang layak.

Bahan Pengelasan 2016-04-04T01: 21: 54 + 00: 00 Cara mengelas pipa profil

Bahan las

Berbagai bingkai logam terbuat dari pipa profil dengan mengelasnya. Penggunaan produk logam adalah karena keunggulannya yang tak terbantahkan, yang utamanya adalah keandalan, daya tahan, kemudahan pemasangan struktur dan kemungkinan pembuatan kerangka berbagai jenis dan kompleksitas. Untuk mengetahui bagaimana cara mengelas pipa profil dengan benar dalam pembuatan struktur rangka bangunan, perlu memiliki pengetahuan tertentu tentang struktur pipa dan opsi pengelasan.

Jenis pipa profil dan opsi pengelasan

Jenis penggulung logam ini memiliki beberapa opsi standar yang berbeda dalam ukuran pipa itu sendiri, jenis bagian dan ketebalan dinding logam. Tergantung pada indikator-indikator ini, metode dipilih bagaimana mengelas puntung pipa profil, atau pada 90 derajat - dengan busur, gas, kontak atau pengelasan spot. Pilihan elektroda pengelasan, yang diameternya harus sedikit lebih besar dari ketebalan dinding pipa, juga penting. Sebagai aturan, untuk pengelasan pipa profil pengelasan busurdan jika dinding logam sangat tipis, opsi pengelasan spot digunakan.

Cara mengelas pipa profil pada 90 derajat

Untuk mendapatkan sudut siku-siku yang ideal selama pengelasan bukanlah tugas yang mudah, dan, sebagai suatu peraturan, hanya profesional yang berpengalaman dalam pekerjaan tersebut dan dengan cermat mengamati teknologi yang dapat melakukannya.

Ada beberapa seluk-beluk bagian pengelasan pada sudut 90 derajat.

Untuk mulai dengan, pipa profil yang perlu dilas bersama terputus.

Tukang las membutuhkan tempat yang lengkap untuk bekerja - permukaan yang rata sehingga sudut kanan yang terverifikasi tidak mengalami distorsi pada bidang frontal.

Untuk memperbaiki sudut yang rata, perlu menggunakan detail tambahan - sudut 90 derajat, atau saputangan.

Dengan hati-hati mengamati teknologi tertentu, seseorang yang terbiasa dengan pengelasan akan dapat secara mandiri membuat, misalnya, rumah kaca atau gerbang logam negara.

Cara mengelas puntung pipa profil

Butt welding pipa profil adalah tugas yang sedikit lebih sederhana, Anda tidak perlu naik level dan mengamati derajat sudut. Namun, kita tidak boleh lupa bahwa pekerjaan pengelasan harus dilakukan sesuai dengan prinsip-prinsip tertentu, dengan mempertimbangkan semua standar keselamatan.

Proses itu sendiri berlangsung dalam beberapa tahap:

- Lampirkan struktur satu sama lain, menerapkan jahitan titik untuk fiksasi.

- Setelah itu, setelah memverifikasi desain yang diperoleh dengan gambar kerja, itu harus diluruskan. Biasanya, palu godam digunakan untuk ini.

- Setelah semua bagian struktur diambil tempatnya, sambungan dilas.

Penting untuk mencegah deformasi struktur, yang dapat terjadi karena stres.

Semua untuk pengelasan di satu tempat

Struktur rangka logam dari mana berbagai objek infrastruktur modern dibangun adalah pusat perdagangan dan perkantoran, bangunan toko dan gudang produksi, bangunan administrasi dan industri, fasilitas pertanian, kandang hewan, dll. Pemasangan semua bangunan ini tidak mungkin dilakukan tanpa menggunakan peralatan berkualitas tinggi, barang habis pakai dan semua produk terkait. Anda dapat menemukan semua ini di katalog situs kami.