मैंगनीज, निकल या कुछ अन्य तत्वों की एक निश्चित सामग्री के ऊपर, as अवस्था कमरे के तापमान से पिघलने बिंदु तक स्थिर होती है। इस तरह के अत्यधिक मिश्र धातु वाले लोहे को ऑस्टेनिटिक स्टील्स कहा जाता है। अन्य लौह धातुओं के विपरीत, ऑस्टेनिटिक स्टील्स (और फेरिटिक) हीटिंग और शीतलन पर परिवर्तनों से नहीं गुजरते हैं। इसलिए, ऑस्टिनिटिक स्टील्स को कठोर करने के लिए गर्मी उपचार का उपयोग नहीं किया जाता है।

ठंड प्रतिरोधी austenitic स्टील्स भी शामिल हैं क्रोमियम मैंगनीज स्टील्स (ऑस्टेनिटिक स्टील्स जिसमें निकल पूरी तरह या आंशिक रूप से मैंगनीज द्वारा प्रतिस्थापित किया गया है); नाइट्रोजन के साथ स्थिर austenitic क्रोमियम निकल मैंगनीज स्टील्स (ऑस्टेनिटिक स्टील्स एक साथ क्रोमियम, निकल और मैंगनीज के साथ मिश्रधातु) और metastable austenitic स्टील्स.

लिट:

मौजूदा ऑस्टेनिटिक उच्च मिश्र धातु स्टील्स और मिश्र धातु मुख्य मिश्र धातु तत्वों - क्रोमियम और निकल और मिश्र धातु के आधार की संरचना द्वारा प्रतिष्ठित हैं। अत्यधिक मिश्र धातु वाले ऐस्टेनिटिक स्टील्स को 55% तक की राशि में विभिन्न तत्वों के साथ लौह आधारित मिश्र धातु माना जाता है, जिसमें मुख्य रूप से मिश्र धातु तत्वों - क्रोमियम और निकल की सामग्री क्रमशः 15 और 7% से अधिक नहीं होती है। ऑस्टेनिटिक मिश्र धातुओं में एक लोहे के साथ लोहे-निकल मिश्र धातु और 65% से अधिक के निकेल सामग्री के साथ 1: 1.5 के लोहे के अनुपात और कम से कम 55% के निकल सामग्री के साथ निकल मिश्र धातु शामिल हैं।

ऑस्टेनिटिक स्टील्स और मिश्र धातुओं को मिश्र धातु प्रणाली, संरचनात्मक वर्ग, गुणों और आधिकारिक उद्देश्य के अनुसार वर्गीकृत किया गया है। अत्यधिक मिश्र धातु युक्त स्टील्स और मिश्र धातु व्यापक रूप से रासायनिक, तेल, पॉवर इंजीनियरिंग और अन्य उद्योगों में व्यापक रूप से उपयोग की जाने वाली संरचनाओं के निर्माण के लिए सबसे महत्वपूर्ण सामग्री है। कम तापमान पर उच्च यांत्रिक गुणों के कारण, उच्च मिश्र धातु स्टील्स और मिश्र धातुओं को ठंड-प्रतिरोधी के रूप में कुछ मामलों में उपयोग किया जाता है। मिश्र धातु तत्वों का एक उपयुक्त चयन इन स्टील्स और मिश्र धातुओं के गुणों और मुख्य सेवा उद्देश्य को निर्धारित करता है।

संक्षारण प्रतिरोधी स्टील्स की एक विशेषता विशेषता कम कार्बन सामग्री (0.12% से अधिक नहीं) है। उपयुक्त मिश्र धातु और गर्मी उपचार के साथ, स्टील्स में 20 डिग्री सेल्सियस पर उच्च संक्षारण प्रतिरोध होता है और एक गैसीय माध्यम और अम्ल, क्षार और तरल धातु के वातावरण में जलीय समाधान दोनों में ऊंचा तापमान होता है।

गर्मी प्रतिरोधी सामग्री में ऊंचे तापमान पर उच्च यांत्रिक गुणों के साथ स्टील्स और मिश्र धातु शामिल हैं और लंबे समय तक गर्म होने पर भार का सामना करने की क्षमता होती है। इन गुणों को लागू करने के लिए, स्टील्स और मिश्र धातुओं को कठोर तत्वों के साथ मिश्रधातु में रखा जाता है - मोलिब्डेनम और टंगस्टन (प्रत्येक 7% तक)। कुछ स्टील्स और मिश्र धातुओं में पेश किया जाने वाला एक महत्वपूर्ण मिश्रधातु बोरॉन है, जो अनाज शोधन में योगदान देता है।

गर्मी प्रतिरोधी स्टील्स और मिश्र धातुएं गैसीय मीडिया में सतह के रासायनिक विनाश के लिए 1100-1150 0 С तक के तापमान के लिए प्रतिरोधी हैं। वे आमतौर पर हल्के ढंग से लोड किए गए भागों (हीटिंग तत्वों, भट्ठी फिटिंग, गैस पाइपिंग सिस्टम, आदि) के लिए उपयोग किए जाते हैं। इन स्टील्स और मिश्र धातुओं का उच्च स्तर का प्रतिरोध एल्यूमीनियम (2.5% तक) और सिलिकॉन के साथ मिश्रधातु द्वारा प्राप्त किया जाता है, जो गैस की पर्यावरण के संपर्क से धातु की रक्षा करने वाले भागों की सतह पर मजबूत और घने ऑक्साइड के निर्माण में योगदान करते हैं।

मिश्र धातु प्रणाली के अनुसार, ऑस्टेनिटिक स्टील्स को दो मुख्य प्रकारों में विभाजित किया जाता है: क्रोमियम-निकल और क्रोमोमैंगनी। क्रोमियम-निकल-मोलिब्डेनम और क्रोमियम-निकल-मैंगनीज स्टील्स भी हैं।

हवा में ठंडा करने से प्राप्त मुख्य संरचना के आधार पर, ऑस्टेनिटिक स्टील्स के निम्न वर्ग प्रतिष्ठित हैं: ऑस्टेनिटिक-मार्टेंसिक, ऑस्टेनिटिक-फेरिटिक, ऑस्टेनिटिक।

लौह-निकल (30% से अधिक की निकेल सामग्री के साथ) और निकल आधार पर मिश्र धातु संरचनात्मक रूप से स्थिर-सहायक हैं और हवा में ठंडा होने पर संरचनात्मक परिवर्तन नहीं होते हैं।

वर्तमान में, austenitic-boride Kh15N15M2BR1 (EP380), Kh25N20S2P1 (EP532), KhN77SR1 (EP615) और हाई-क्रोमियम ऑस्ट्रेनिटिक KhN35VYu (EP568), KhN50 (EP668) स्टील और मिश्र धातुओं के साथ बेसिक हैं। क्रमशः।

उपयुक्त गर्मी उपचार के बाद, उच्च मिश्र धातु स्टील्स और मिश्र धातुओं में उच्च शक्ति और प्लास्टिक गुण होते हैं। कार्बन के विपरीत, ये स्टील्स सख्त होने के दौरान कठोर प्लास्टिक गुण प्राप्त करते हैं। उच्च मिश्र धातु स्टील्स की संरचनाएं विविध हैं और न केवल उनकी संरचना पर निर्भर करती हैं, बल्कि गर्मी उपचार व्यवस्था, प्लास्टिक विरूपण की डिग्री, और अन्य कारकों पर भी निर्भर करती हैं।

टाइटेनियम और नाइओबियम के साथ मिश्र धातु वाले क्रोमियम-निकल स्टील्स में, न केवल क्रोमियम कार्बाइड का निर्माण होता है, बल्कि टाइटेनियम और नाइओबियम कार्बाइड भी होते हैं। जब टाइटेनियम में Ti\u003e (% C-0.02) x5] या नाइओबियम Nb\u003e (% Cx10) होता है, तो सभी मुक्त कार्बन (ऑस्टेनाइट में इसकी घुलनशीलता के ऊपर) को टाइटेनियम या नाइओबियम कार्बाइड के रूप में छोड़ा जा सकता है, और ऑस्टेनिटिक स्टील का खतरा नहीं होता है इंटरग्रेनुलर जंग। कार्बाइड की वर्षा से ताकत बढ़ती है और स्टील्स के प्लास्टिक गुणों में कमी आती है। कार्बाइड्स की इस संपत्ति का उपयोग कणों द्वारा इंटरमेटॉलिक सख्त बनाने के साथ संयोजन में किए गए गर्मी प्रतिरोधी स्टील्स के कार्बाइड को सख्त करने के लिए किया जाता है। इंटरमेटैलिक यौगिकों में α- चरण भी शामिल होता है, जो कि क्रोमियम-निकल स्टील्स में लंबे समय तक गर्म करने या 900-950 0 से नीचे के तापमान पर धीमी गति से ठंडा करने के दौरान बनता है। इसमें α- और γ- ठोस समाधानों में सीमित घुलनशीलता होती है और, मुख्य रूप से अनाज की सीमाओं के साथ अवक्षेपित होकर मजबूत होती है। मिश्र धातु और एक ही समय में तेजी से धातु के प्लास्टिक गुणों और क्रूरता को कम करता है। क्रोमियम स्टील (16-25%) और फेरिटाइजिंग तत्वों (मोलिब्डेनम, सिलिकॉन, आदि) में ऊंचा सांद्रता 850००- °५ डिग्री सेल्सियस पर at चरण के गठन में योगदान करती है। यह चरण मुख्य रूप से एक मध्यवर्ती फेराइट चरण (γ → α →) के गठन के साथ जारी किया जाता है। σ) या σ-फेराइट परिवर्तन (σ →।)।

हालांकि, इसे सीधे ठोस समाधान (σ → to) से अलग करना संभव है।

क्रोमियम-मैंगनीज स्टील्स में क्रोमियम और मैंगनीज की एक उच्च सामग्री के साथ, देरी से ठंडा होने से भी of चरण की रिहाई होती है। क्रोमियम-मैंगनीज और क्रोमियम-मैंगनीज-निकल स्टील्स में कार्बन उपयुक्त गर्मी उपचार के बाद स्टील्स के सख्त होने का कारण बनता है, खासकर जब कार्बाइड बनाने वाले तत्वों (वैनेडियम, नाइओबियम और टंगस्टन) के साथ संयुक्त होता है।

लोहे, क्रोमियम, नाइओबियम, कार्बन, मोलिब्डेनम और टंगस्टन के बोराइड के गठन के कारण मुख्य रूप से ऑस्टेनिटिक-बोराइड स्टील्स का निर्माण होता है। इन प्रक्रियाओं के अनुसार, ऑस्टेनिटिक स्टील्स को विभाजित किया जाता है, जो कि कार्बाइड, बोराइड, और इंटरमेटॉलिक सख्त बनाने के प्रकार पर निर्भर करता है। हालांकि, ज्यादातर मामलों में, बड़ी संख्या में विभिन्न मिश्र धातु तत्वों के स्टील्स और मिश्र धातुओं में सामग्री के कारण, छितराए हुए चरणों और इंटरमेटेलिक समावेशन के जटिल प्रभाव के कारण उनका सख्त होता है।

वेल्डिंग सुविधाएँ

विस्मयादिबोधक मिश्रधातु और वेल्डेड संरचनाओं के संचालन की स्थिति की विविधता के कारण स्टील्स और मिश्र धातुओं पर विचार करने में मुख्य कठिनाइयां होती हैं। वेल्डिंग की मुख्य और सामान्य विशेषता सीम और गर्मी से प्रभावित क्षेत्र में गर्म दरारें बनाने की प्रवृत्ति है, जिसमें एक अंतःस्थीय चरित्र है। उन्हें सबसे छोटे सूक्ष्म-फट और दृश्य दरार के रूप में देखा जा सकता है। ऊष्मा उपचार या निर्माण कार्य के दौरान ऊष्मा दरारें भी हो सकती हैं। गर्म दरारें का गठन वेल्डिंग के दौरान एक मोटे दाने वाली मैक्रोस्ट्रक्चर के गठन से जुड़ा होता है, जो विशेष रूप से बहुपरत जोड़ों में स्पष्ट होता है, जब अगली परत के क्रिस्टल पिछली परत के क्रिस्टल को जारी रखते हैं, और सिकुड़न तनाव की उपस्थिति होती है।

धातु वेल्ड सेलुलर वृक्ष के समान क्रिस्टलीकरण रूपों की विशेषता होती है, जो बड़े स्तंभों के क्रिस्टल के गठन की ओर जाता है और कम पिघलने वाले चरणों के रूप में अशुद्धियों के साथ अंतःक्षेत्रीय क्षेत्रों को समृद्ध करता है। ऑस्टेनिटिक जोड़ों में, स्तंभ संरचना सबसे स्पष्ट है। क्रिस्टल के पीसने और स्तंभ संरचना को समाप्त करने में योगदान देने वाले तरीकों का उपयोग जोड़ों के प्रतिरोध को गर्म दरारें बनाने के खिलाफ बढ़ाता है। इनमें से एक विधि संरचना में एक निश्चित मात्रा में प्राथमिक err-फेराइट के साथ जोड़ों का उत्पादन करना है। उन में गर्म दरारें के गठन की रोकथाम पर ऑस्टेनिटिक-फेरिटिक जोड़ों में फेराइट का सकारात्मक प्रभाव क्रिस्टलीकरण पैटर्न में बदलाव और इसमें शराब अशुद्धियों की अधिक घुलनशीलता के साथ जुड़ा हुआ है। तरल चरण से औस्टेनाइट क्रिस्टल और प्राथमिक from-फेराइट की एक साथ वर्षा होने से संरचना का शोधन और भटकाव होता है, अर्थात्, प्राथमिक δ-फेराइट के वर्गों से अलग किए गए स्तंभ क्रिस्टल के क्रॉस-सेक्शन में कमी आती है। नतीजतन, तरल इंटरलेयर्स के स्थानों पर गर्म दरारें बनने की संभावना कम हो जाती है। ऑस्टेनिटिक-फेरिटिक जोड़ों को प्राप्त करना फेराइट-बनाने वाले तत्वों, जैसे क्रोमियम, सिलिकॉन, एल्यूमीनियम, मोलिब्डेनम, आदि के साथ उनके अतिरिक्त मिश्रधातु द्वारा प्राप्त किया जाता है। 400 0 C तक के तापमान पर संक्षारण प्रतिरोधी के रूप में काम करने वाले उत्पादों में, 20-25% तक फेराइट सामग्री की अनुमति है। ऊष्मा-रोधी और ऊष्मा-रोधी स्टील्स से उच्च तापमान पर काम करने वाले उत्पादों में, संकरण को रोकने के लिए, जोड़ों में ite-फेराइट की मात्रा 4-5% तक सीमित होती है।

औस्टेनेटिकिटी के एक बड़े मार्जिन के साथ स्टील्स में, ऑस्टेनिटिक-फेरिटिक संरचना के साथ वेल्ड प्राप्त करना मुश्किल है। उन में गर्म दरारें को रोकने की क्षमता अशुद्धियों के सीमों में सामग्री को सीमित करके प्राप्त की जाती है जो कि फ्यूजिबल यूक्टेक्टिक्स (फॉस्फोरस, सल्फर) बनाते हैं। ऐसा करने के लिए, वैक्यूम स्टील या इलेक्ट्रोस्लाग रीमेलिंग स्टील्स से बने वेल्डिंग सामग्री का उपयोग करें, और आधार धातु के प्रवेश को सीमित करें। कुछ मामलों में, शराब की अशुद्धियों की सामग्री को बढ़ाकर सांद्रता तक गर्म दरारें के खिलाफ वेल्ड के प्रतिरोध में सुधार करना संभव है, जो यह सुनिश्चित करते हैं कि क्रिस्टलीकरण के अंतिम चरणों में क्रिस्टलीय की सतह पर प्रचुर मात्रा में यूटेरिक प्राप्त किया जाता है, उदाहरण के लिए, जब स्टील बोरॉन (0.3-1.5%) के साथ मिश्र धातु होता है। इस मामले में, क्रिस्टलीकरण के अंत की ओर वेल्ड धातु में संचित विकृति प्रभावी क्रिस्टलीकरण अंतराल के ऊपरी तापमान में कमी के कारण कम हो जाती है। बल कारक के प्रभाव को कम करना (वर्तमान को सीमित करना, एक छोटे से क्रॉस सेक्शन के रोलर्स के साथ खांचे को भरना, संयुक्त के तर्कसंगत डिजाइन आदि) भी गर्म दरारें रोकने का एक कारक है।

महाधमनी उच्च मिश्र धातु स्टील्स और मिश्र धातुओं पर गर्म दरारें के बिना वेल्डेड जोड़ों के उत्पादन की कठिनाई के अलावा, उनके उपयोग की ख़ासियत के कारण अन्य वेल्डिंग विशेषताएं हैं। गर्मी प्रतिरोधी स्टील्स के वेल्डेड जोड़ों को लंबे समय तक ऊंचे तापमान पर उच्च यांत्रिक गुणों को बनाए रखने की आवश्यकता होती है। वेल्डिंग के दौरान उच्च शीतलन दर वेल्ड धातु में noquilibrium संरचनाओं के निर्धारण की ओर ले जाती है। प्रसार प्रक्रियाओं के परिणामस्वरूप 350 0 C से ऊपर के तापमान पर ऑपरेशन के दौरान, स्टील में नए संरचनात्मक घटक दिखाई देते हैं, जिससे वेल्ड धातु के प्लास्टिक गुणों में कमी आती है। 350-500 0 С पर थर्मल एजिंग "475-डिग्री भंगुरता" की उपस्थिति का कारण बनता है, और 500-650 0 С पर यह कार्बाइड की वर्षा और उसी समय α- चरण के गठन की ओर जाता है। 700-850 0 C पर एक्सपोज़र α चरण के गठन को तेज तापमान और कम तापमान पर धातु के इसी मजबूत embrittlement के साथ तेज तापमान में ताकत में कमी को तेज करता है। इसी समय, इंटरमेटेलिक सख्त बनाने की भूमिका भी बढ़ जाती है। कार्बाइड और इंटरमेटॉलिक सख्त बनाने की प्रक्रियाएं, ऑस्टेनिटिक स्टील्स की गर्मी की उम्र बढ़ने की प्रक्रियाओं में अग्रणी स्थान लेती हैं; इसलिए, कार्बाइड वर्षा के परिणामस्वरूप गर्मी प्रतिरोधी और गर्मी प्रतिरोधी स्टील्स के वेल्डेड जोड़ों की प्रवृत्ति को कम करने के लिए कार्बाइड वर्षा के परिणामस्वरूप, आधार धातु और वेल्ड धातु में कार्बन सामग्री को कम करने के लिए प्रभावी है।

कुछ गर्मी प्रतिरोधी ऑस्टेनिटिक स्टील्स के गर्मी-प्रभावित क्षेत्र में, थर्मल वेल्डिंग चक्र की कार्रवाई के तहत प्लास्टिक और ताकत के गुण कम हो जाते हैं, जिससे इस क्षेत्र में दरारें बन सकती हैं। बेस मेटल के गुणों में इस तरह के परिवर्तन गर्मी से प्रभावित क्षेत्र की धातु में सतह-सक्रिय तत्वों (कार्बन, ऑक्सीजन, आदि) की बढ़ी हुई एकाग्रता के कारण फैलने वाली प्रक्रियाओं के विकास के कारण होते हैं, जो अन्य अशुद्धियों के साथ मिलकर फ्यूज़ेक्टिव ऑक्टेक्टिक्स का निर्माण कर सकते हैं और अंततः गर्म दरारें दिखने का कारण बन सकते हैं। इसके अलावा, लंबे समय तक उपयोग के दौरान, इस क्षेत्र में बारीक छितरी हुई कार्बाइड और इंटरमेटेलिक यौगिक जारी किए जा सकते हैं। अनाज की सीमाओं के साथ कार्बाइड्स और इंटरमेटेलिक यौगिकों की एक सतत परत के गठन से वेल्ड का उत्सर्जन होता है। वेल्ड में गर्म दरारें रोकने के लिए इन स्टील्स को वेल्डिंग करते समय, एक वेल्ड धातु अक्सर प्राप्त की जाती है, जो मुख्य एक से संरचना में भिन्न होती है और इसमें दो-चरण संरचना होती है। हालांकि, उच्च तापमान के संचालन के दौरान, इस तरह की जमा धातु के कार्बाइड और इंटरमेटेलिक सख्त और इसके प्लास्टिक गुणों में कमी होती है, जो विकृति के गर्मी प्रभावित क्षेत्र में स्थानीयकरण और इसमें दरारें का कारण बनता है। महत्वपूर्ण अवशिष्ट इसमें योगदान करते हैं। वेल्डिंग वोल्टेजसाथ ही ऑपरेटिंग वोल्टेज। इस तरह के स्थानीय फ्रैक्चर की रोकथाम गर्मी उपचार द्वारा प्राप्त की जाती है: अवशिष्ट वेल्डिंग तनाव को दूर करने के लिए 1050-1100 0 С पर austenization, स्व-सख्त और वेल्डेड संयुक्त को अधिक समान गुण प्रदान करता है। कुछ मामलों में, कार्बाइड और इंटरमेटेलिक चरणों की वर्षा के परिणामस्वरूप अपेक्षाकृत स्थिर संरचनाओं को प्राप्त करने के लिए 750-800 0 С पर बाद में स्थिरीकरण के साथ औस्टेनाइजेशन होता है। स्थानीय फ्रैक्चर गर्मी प्रभावित क्षेत्र के ओवरहिटिंग के क्षेत्र की विशेषता है और अनाज की सीमाओं के साथ विकृतियों की एकाग्रता और इंटरग्रान्यूलर स्लिपेज की प्रक्रियाओं के विकास के कारण इंटरक्रिस्टललाइन फ्रैक्चर हैं। मोलिब्डेनम के कारण टाइप X16H9M2 की स्टील की अनाज सीमाओं की कठोरता, जो अनाज की सीमाओं पर कार्बाइड बनाती है, साथ ही साथ कार्बन सामग्री में कमी (0.02% तक) या स्टील्स 1X15H24V4T और 1X14N14V2M में क्रमशः 0.5% तक की बोर सामग्री में वृद्धि, प्रतिरोध में वृद्धि होती है। स्थानीय क्षति की प्रवृत्ति को कम करने का एक और तरीका अधिक नमनीय वेल्ड धातु प्राप्त करना है।

जब वेल्डिंग उच्च शक्ति स्टील्स गर्मी प्रभावित क्षेत्र में कोल्ड-क्रैक का गठन संभव है। इसलिए, यह अनुशंसा की जाती है कि वे धातु के उच्च प्लास्टिक गुणों को प्राप्त करने के लिए वेल्डिंग से पहले austenitized हो, और वेल्डिंग के बाद सख्त गर्मी उपचार किया जाना चाहिए। 350-450 0 С के लिए प्रारंभिक और समवर्ती हीटिंग भी ठंड दरारें के गठन के जोखिम को कम करता है।

वेल्ड धातु में हीटिंग के प्रभाव के तहत वेल्डिंग गर्मी प्रतिरोधी स्टील्स, जब वेल्डिंग गर्मी प्रतिरोधी स्टील्स के रूप में एक ही संरचनात्मक परिवर्तन देखा जा सकता है। अधिकांश गर्मी प्रतिरोधी स्टील्स और मिश्र धातुओं में एस्ट्रिंजिटिटी का एक बड़ा मार्जिन होता है और इसलिए कार्बाइड और इंटरमेटॉलिक फैलाव सख्त होने के अलावा वेल्डिंग के दौरान चरण परिवर्तनों से गुजरना नहीं होता है। वेल्ड और गर्मी प्रभावित क्षेत्र में ठंड दरारें का गठन भी इन स्टील्स पर संभव है, जिसकी रोकथाम कुछ मामलों में 2 50-550 0 С तक प्रीहीट करके प्राप्त की जा सकती है।

अत्यधिक मिश्र धातु वाले ऐस्टेनिटिक स्टील्स और मिश्र धातुओं को अक्सर संक्षारण प्रतिरोधी के रूप में उपयोग किया जाता है। वेल्डेड जोड़ों के लिए मुख्य आवश्यकता विभिन्न प्रकार के जंग के लिए प्रतिरोध है। इंटरग्रेनुलर जंग वेल्ड धातु और बेस मेटल दोनों में फ्यूजन लाइनों (चाकू जंग) या वेल्ड से कुछ दूरी पर विकसित कर सकता है। इस प्रकार के जंग के विकास का तंत्र एक ही है, हालांकि, इन प्रकार के अंतरग्राहक जंग के कारण अलग-अलग हैं।

वेल्ड धातु में इंटरग्रेन्युलर जंग क्रोमियम कार्बाइड के वेल्डिंग के थर्मल चक्र के प्रभाव के तहत औस्टेनाइट से ऑस्टेनाइट की वर्षा के परिणामस्वरूप होता है, जिससे क्रोमियम द्वारा सीमा अनाज की मात्रा कम हो जाती है। इसके मुख्य कारणों में वेल्ड धातु में कार्बन की बढ़ी हुई सामग्री और टाइटेनियम या नाइओबियम की अनुपस्थिति या अपर्याप्त सामग्री है। वेल्डिंग के प्रतिकूल वोल्टेज चक्र या उत्पाद के संचालन के दौरान गर्मी के लिए लंबे समय तक संपर्क के परिणामस्वरूप अंतर-संक्षारक जंग के खिलाफ वेल्ड का प्रतिरोध कम हो जाता है। निरंतर संरचना और घुमावदार अनाज की सीमाओं के साथ ऑस्टेनिटिक-फेरिटिक जोड़ों में ऑस्टेनिटिक लोगों की तुलना में अंतर-क्षरण प्रतिरोध के खिलाफ एक प्रतिरोध है। अनाज शोधन के कारण अनाज की सीमाओं की लंबाई में वृद्धि से सतह का क्षेत्र बढ़ जाता है जिस पर कार्बाइड जारी होते हैं। अवक्षेपित कार्बाइड अधिक बिखरे हुए हैं, और क्रोमियम द्वारा अनाज की मात्रा का स्थानीय क्षरण कम गहराई तक होता है। इसके अलावा, फेराइट में प्रसार प्रक्रिया बहुत तेजी से होती है, जो कि खाली सीमा और अनाज के मध्य भागों में क्रोमियम एकाग्रता के संरेखण को तेज करती है।

वेल्ड से कुछ दूरी पर बेस मेटल की इंटरग्रेनुलर जंग (एमसीसी) भी आधार धातु के उस हिस्से पर थर्मल वेल्डिंग चक्र की कार्रवाई के कारण होती है जिसे महत्वपूर्ण तापमान तक गरम किया गया है।

स्टील और वेल्ड्स की अंतरगर्भाशयी जंग की प्रवृत्ति को रोका जाता है:

1) austenite में इसकी घुलनशीलता की सीमा तक कार्बन सामग्री में कमी (0.02-0.03% तक);

2) क्रोमियम कार्बाइड बनाने वाले तत्वों (टाइटेनियम, नाइओबियम, टैंटलम, वैनेडियम, आदि द्वारा स्थिरीकरण) की तुलना में अधिक ऊर्जावान के साथ मिश्रधातु;

३) a५०- ९९ ० घंटे पर २-५ घंटे स्थिर करना या १०५०-११०० ० सी। से शमन करना;

4) क्रोमियम, सिलिकॉन, मोलिब्डेनम, एल्यूमीनियम, आदि के साथ अतिरिक्त मिश्रक द्वारा 20-25% तक फेराइट सामग्री के साथ एक ऑस्टेनिटिक-फेरिटिक संरचना का निर्माण हालांकि, फेराइट की संरचना में इस तरह की एक उच्च सामग्री धातु के प्रतिरोध को कम कर सकती है।

ये उपाय चाकू के क्षरण को रोकने में भी योगदान करते हैं।

चाकू जंग बेस मेटल को प्रभावित करता है। 1250 0 C से ऊपर के तापमान पर वेल्डिंग के दौरान गरम किए गए क्षेत्रों में टाइटेनियम और नाइओबियम द्वारा स्थिर किए गए स्टील्स में इस प्रकार का क्षरण विकसित होता है, जहाँ टाइटेनियम और नाइओबियम कार्बाइड्स ऑस्टेनाइट में घुल जाते हैं। 500-800 0 С (उदाहरण के लिए, बहुपरत वेल्डिंग के दौरान) के महत्वपूर्ण तापमान पर इस धातु के बार-बार थर्मल संपर्क से ठोस समाधान में टाइटेनियम और नाइओबियम के संरक्षण और क्रोमियम कार्बाइड के वर्षा का कारण होगा।

सामान्य जंग, अर्थात्, संक्षारक वातावरण में धातु का विघटन, वेल्ड धातु में विकसित हो सकता है विभिन्न साइटों या गर्मी प्रभावित क्षेत्र में पूरे और आधार धातु में। कुछ मामलों में, बेस मेटल और वेल्डेड संयुक्त का एक समान सामान्य संक्षारण देखा जाता है।

एक अन्य प्रकार की जंग विफलता है - जंग खुर जो तन्यता तनाव और आक्रामक वातावरण की संयुक्त कार्रवाई के तहत होती है। विनाश इंटरक्रिस्टललाइन और ट्रांसक्रिस्टलाइन दोनों विकसित करता है। इस प्रकार के संक्षारण क्षति से निपटने के लिए अवशिष्ट वेल्डिंग तनाव को कम करना मुख्य उपायों में से एक है।

सामान्य वेल्डिंग की स्थिति

ऑस्टेनिटिक स्टील्स और मिश्र धातुओं में सकारात्मक गुणों का एक सेट होता है, इसलिए एक ही स्टील को कभी-कभी विभिन्न प्रयोजनों के लिए उत्पादों के निर्माण के लिए उपयोग किया जा सकता है: संक्षारण-प्रतिरोधी, ठंड प्रतिरोधी या गर्मी प्रतिरोधी। इसके अलावा, वेल्डेड जोड़ों और वेल्डिंग तकनीक के गुणों की आवश्यकताएं अलग-अलग होंगी। हालांकि, ऑस्टेनिटिक स्टील्स के थर्मोफिजिकल गुण और वेल्ड और गर्मी-प्रभावित क्षेत्र में गर्म दरारें बनाने की प्रवृत्ति उनके वेल्डिंग की कुछ सामान्य विशेषताओं को निर्धारित करती है।

अधिकांश उच्च मिश्र धातु स्टील्स, कम तापीय चालकता और उच्च रैखिक विस्तार गुणांक के लिए विशिष्ट, एक ही रैखिक ऊर्जा और अन्य स्थितियों के लिए समान (वेल्डिंग विधि, किनारे ज्यामिति, संयुक्त कठोरता, आदि) के लिए, पैठ क्षेत्र और विभिन्न तापमानों के लिए गर्म क्षेत्रों का विस्तार और कुल प्लास्टिक में वृद्धि। वेल्ड धातु और पूर्वकाल क्षेत्र की विकृति। इससे उत्पादों का वॉरपेज बढ़ता है। इसलिए, उच्च मिश्र धातु स्टील्स के लिए, वेल्डिंग विधियों और मोड का उपयोग किया जाना चाहिए, जिसमें थर्मल ऊर्जा की अधिकतम एकाग्रता होती है, या कार्बन स्टील को वेल्डिंग करते समय वर्तमान की तुलना में वर्तमान को कम करता है। स्वचालित और अर्ध-स्वचालित चाप वेल्डिंग में विद्युत प्रतिरोधकता में वृद्धि के कारण मैनुअल वेल्डिंग के लिए ओवरहैंग या इलेक्ट्रोड की धातु की छड़ में वेल्डिंग तार के एक उच्च तापमान पर हीटिंग से इसकी फ़ीड दर बढ़ाने के लिए इलेक्ट्रोड के विस्तार में कमी की आवश्यकता होती है। मैनुअल आर्क वेल्डिंग के साथ, इलेक्ट्रोड की लंबाई और वेल्डिंग चालू की अनुमत घनत्व कम हो जाती है।

रैखिक विस्तार और संकोचन के बड़े गुणांक के साथ-साथ वेल्ड धातु के प्लास्टिक विरूपण, वेल्ड धातु और गर्मी से प्रभावित क्षेत्र की वेल्डिंग में, वेल्डिंग के दौरान पॉलीमोर्फिक परिवर्तनों की अनुपस्थिति अधिक से अधिक होती है। कार्बन स्टील्स pearlite वर्ग (तालिका 1)। इन परिस्थितियों में, बहुपरत वेल्डिंग में, वेल्ड ज़ोन की धातु और वेल्ड धातु की पहली परतों को बार-बार प्लास्टिक के विरूपण से कठोर किया जा सकता है, अर्थात, वेल्डिंग के दौरान आत्म-सख्त होने की घटना देखी जाती है। वेल्ड धातु के गुणों पर इस घटना का प्रभाव वेल्डेड होने वाले तत्वों की कठोरता से निर्धारित होता है (तालिका 2)। अपेक्षाकृत अधिक कठोर जोड़ों में, जहां आत्म-सख्त होने से ताकत की विशेषताओं में वृद्धि होती है, 450-500 एमपीए तक के कुछ मामलों में अवशिष्ट तनाव में वृद्धि देखी जाती है। ऑस्टेनिटिक स्टील्स की कम विश्राम क्षमता के साथ इस तरह के अपेक्षाकृत उच्च अवशिष्ट तनावों को एक गर्मी उपचार मोड की पसंद की आवश्यकता होती है जो अवशिष्ट तनावों में कमी, आत्म-सख्त हटाने और वेल्डेड संयुक्त संरचना के अधिकतम संभव होमोजेनाइजेशन की आवश्यकता होती है।

ऑस्टेनिटिक स्टील्स की वेल्डिंग में उत्पन्न होने वाली मुख्य कठिनाइयों में वेल्ड धातु और गर्मी-प्रभावित क्षेत्र के क्रैकिंग के प्रतिरोध को बढ़ाने की आवश्यकता है। गर्म दरारें इंटरग्रेनुलर फ्रैक्चर हैं और क्रिस्टलीकरण और सबसिडेलस में विभाजित हैं; उत्तरार्द्ध सॉल्यूस लाइन के नीचे के तापमान पर होता है, अर्थात, क्रिस्टलीकरण प्रक्रिया के अंत के बाद। क्रिस्टलीकरण दरारों की संभावना एक ठोस-तरल अवस्था में धातु के विरूपण पर मिश्र धातुओं की नमनीयता में परिवर्तन की प्रकृति से निर्धारित होती है।

तालिका 1. क्रोमियम-निकेल ऑस्टेनिटिक स्टील्स के थर्मोफिजिकल गुण

तालिका 2. औस्टेनेटिक इलेक्ट्रोड द्वारा बनाई गई वेल्ड धातु के गुण सीटी -7

क्रिस्टलीकरण दरारों के निर्माण के प्रतिरोध को बढ़ाने के निम्नलिखित तरीके प्रस्तावित हैं:

1) संशोधक तत्वों के साथ मिश्रधातु द्वारा स्तंभ संरचना के क्रिस्टलीकरण और क्रिस्टल संरचना को पीसना, साथ ही साथ क्रिस्टलीकरण के दौरान उच्च तापमान वाले दूसरे चरणों के निर्माण में योगदान करने वाले तत्व;

2) अशुद्धियों द्वारा मिश्र धातुओं की शुद्धता में वृद्धि, जो रचनाओं की श्रेणी में क्रिस्टलीय फ्यूज़िबल चरणों के निर्माण में योगदान करती है, जिसमें इन चरणों की संख्या में वृद्धि तकनीकी शक्ति को कम कर देती है, और, इसके विपरीत, मिश्र धातुओं की संख्या में वृद्धि जो एल्यूटेक्टिक की संरचना में यूटैक्टिक के करीब है। ये रास्ते भंगुरता की तापमान सीमा को कम करते हैं और लचीलापन क्षमता को बढ़ाते हैं।

दरार से निपटने के तकनीकी उपायों का उद्देश्य संलयन विधि और संलयन वेल्डिंग के तरीकों और वेल्डेड जोड़ों के संरचनात्मक रूपों को खोजना है जो ठोसकरण प्रक्रिया के दौरान आंतरिक विकृतियों की वृद्धि की दर को कम करते हैं। योजना के अनुसार बढ़ते तनाव (उप-समूह दरारें) की स्थितियों के तहत ठोसकरण तापमान से नीचे के तापमान पर एकल-चरण ऑस्टेनिटिक वेल्ड्स के अंतरग्राहक फ्रैक्चर उच्च तापमान रेंगना के दौरान फ्रैक्चर के करीब है। इंटरग्रेन्युलर स्लिपेज, जो सीमाओं पर दोनों चरणों को प्रकट करता है और पहले से ही विद्यमान माइक्रोकैविटी को तन्य तनावों की कार्रवाई के लिए सीमाओं पर रिक्तियों के परिणामस्वरूप गठित किया जाता है, इस तरह के विनाश के भ्रूण की दरार के गठन के लिए एक शर्त है।

धातुओं और उनके एकल-चरण मिश्र धातुओं के प्रतिरोध को बढ़ाने के लिए, वेल्डिंग के दौरान उप-ठोस गर्म दरारें बनाने की सिफारिश की जाती है:

1) तत्वों के साथ मिश्र धातु जो जाली में परमाणुओं के प्रसार की गतिशीलता को कम करते हैं या एक खंडित डाली संरचना के निर्माण में योगदान देते हैं (क्रिस्टलीय सीमाओं की वक्रता, बाद के शीतलन के दौरान क्रिस्टलीकरण के दौरान छितरी हुई दूसरी अवस्थाओं और अवक्षेपों का निर्माण);

2) अशुद्धियों की शुरूआत से आधार धातु की शुद्धता में वृद्धि;

3) उच्च प्रसार गतिशीलता (वेल्ड धातु की शीतलन दर में वृद्धि) के तापमान पर धातु के निवास समय को कम करना और ठंडा करने के दौरान लोचदार-प्लास्टिक विकृति की वृद्धि की दर को कम करना (जोड़ों के तर्कसंगत डिजाइन का चयन करके विकृतियों को सीमित करना)।

निम्नलिखित सबसे महत्वपूर्ण धातुकर्म कारकों की पहचान की गई है, जो वेल्ड धातु के प्रतिरोध को बढ़ाने के लिए ऑस्टेनिटिक स्टील्स की वेल्डिंग में गर्म दरारें बनाने में योगदान करते हैं:

1) प्राथमिक फेराइट के पृथक्करण के कारण धातु के क्रिस्टलीकरण के दौरान उच्च-तापमान क्षेत्र में दो-चरण संरचना का गठन, आग रोक चरण या बोराइड चरण और क्रोमियम-निकल यूक्टेक्टिक के बिखरे हुए कण;

2) प्रभावी क्रिस्टलीकरण अंतराल को कम करने के लिए कम पिघलने वाले चरणों को बनाने वाली अशुद्धियों की सामग्री को सीमित करना।

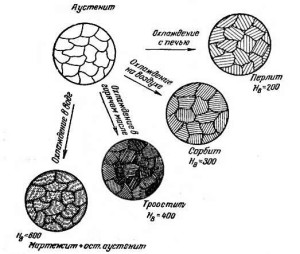

संरचना को पीसने के लिए, धातु के क्रिस्टलीकरण के दौरान उच्च तापमान ite-फेराइट की रिहाई को बढ़ावा देने वाले तत्वों के साथ जमा धातु को मिश्र धातु का उपयोग किया जाता है। Structure-फेराइट की उपस्थिति धातु संरचना को पीसती है और δ-फेराइट में इन अशुद्धियों की अधिक घुलनशीलता के कारण अंतर-क्षेत्रों में सी, पी, एस और कुछ अन्य अशुद्धियों की एकाग्रता को कम करती है, जो कम पिघलने वाले यूटेटिक्स के गठन के जोखिम को कम करती है। ठंडा होने के बाद जमा धातु में फेराइट चरण की मात्रा इस धातु की संरचना और उच्च और मध्यम तापमान के क्षेत्र में शीतलन दर पर निर्भर करती है। एक साधारण-फेराइटिक धातु में फेराइट की सांद्रता का अनुमानित विचार, Scheffler आरेख द्वारा दिया गया है, जो प्रयोगात्मक डेटा से संकलित किया गया है, जो साधारण मैनुअल मोड की शीतलन दर विशेषता पर लागू होता है। आर्क वेल्डिंग (चित्र 1)।

चित्रा 1. Scheffler आरेख

जमा धातु में फेराइट चरण की अनुशंसित सामग्री 2-6% तक सीमित है। जब निर्वाह की उच्च डिग्री के साथ वेल्डिंग स्टील्स, उदाहरण के लिए, 08Kh18N12T, Kh14N14, आदि, जमा धातु में फेरिटिक चरण की सामग्री की सीमा को बढ़ाया जाता है ताकि आधार धातु के साथ जमा धातु के मिश्रण को ध्यान में रखते हुए वेल्ड में इसकी उपस्थिति सुनिश्चित हो सके।

आधार धातु के अनुपात में वृद्धि के साथ, उदाहरण के लिए, इलेक्ट्रोड सीटी-15-1 (08X20H9G2) का उपयोग किया जाता है, जो 5.5-9% फेराइट, या CT-16-1 (08X20H9BB) युक्त संरचना प्रदान करता है, जो 6.0 युक्त संरचना प्रदान करता है। -9.5% फेराइट। कभी-कभी, जब 2Kh25N20S2 प्रकार के स्टील्स पर मल्टीप्लास की जड़ की परतों को वेल्डिंग किया जाता है, तो क्रिस्टलीकरण दरारें बनने का खतरा होता है, GS-1 इलेक्ट्रोड (10Kh25N9G6S2) का उपयोग किया जाता है, जो जमा धातु में 25-30% फेराइट युक्त संरचना प्रदान करते हैं।

संक्षारण-प्रतिरोधी स्टील्स के लिए, प्राथमिक फेराइट की सामग्री में 15-25% की वृद्धि से ऑस्टेनाइट की तुलना में फेराइट में क्रोमियम की अधिक घुलनशीलता के कारण विशेषताओं में सुधार होता है, जो क्रोमियम के साथ सीमा परतों के क्षय को रोकता है और अंतर-क्षरणीय प्रतिरोध के लिए उच्च प्रतिरोध बनाए रखता है। गर्मी प्रतिरोधी और 15% तक के एक छोटे से मार्जिन के साथ गर्मी प्रतिरोधी स्टील्स के लिए, 3-5% फेराइट के साथ एक ऑस्टेनिटिक-फेरिटिक संरचना प्राप्त करके गर्म दरारें की रोकथाम की जाती है। फेराइट की एक बड़ी मात्रा तापमान रेंज 450-850 0 С में उनके सिग्मेटाइजेशन के कारण वेल्ड्स के महत्वपूर्ण उच्च-तापमान उत्सर्जन को जन्म दे सकती है।

15% से अधिक नी युक्त गहरे ऑस्टिनिटिक स्टील्स पर वेल्ड्स की ऑस्टेनिटिक-फेरिटिक संरचना को प्राप्त करने के लिए फेराइट-बनाने वाले तत्वों के साथ बढ़े हुए मिश्र धातु की आवश्यकता होगी, जो भंगुर यूक्टेक्टिक्स की उपस्थिति के कारण वेल्ड और embrittlement के प्लास्टिक गुणों में कमी लाएगा, और कभी-कभी एक चरण। इसलिए, जोड़ों में वे बारीक रूप से विभाजित कार्बाइड्स और इंटरमेटेलिक यौगिकों के साथ एक जलीय संरचना प्राप्त करना चाहते हैं और मोलिब्डेनम, मैंगनीज और टंगस्टन की बढ़ी हुई मात्रा के साथ जोड़ों को जोड़ते हैं, जो गर्म दरारें के गठन को दबाते हैं। हानिकारक (सल्फर, फास्फोरस) और शराब (सीसा, टिन, बिस्मथ) अशुद्धियों की सामग्री, साथ ही साथ गैस और ऑक्सीजन और आधार और जमा धातुओं में हाइड्रोजन को सीमित करना भी आवश्यक है। ऐसा करने के लिए, वेल्ड में बेस मेटल के अनुपात को कम करने वाले मोड लागू करें, और इन अशुद्धियों की न्यूनतम सामग्री के साथ स्टील और वेल्डिंग सामग्री का उपयोग करें। इसलिए, वेल्डिंग तारों के निर्माण के लिए, वैक्यूम मेल्टिंग स्टील का उपयोग करना वांछनीय है, इलेक्ट्रोस्लैग रीमलिंग या रिफाइनिंग के बाद: वही बेस मेटल पर लागू होता है। वेल्डिंग तकनीक को गैसों के साथ वेल्ड धातु की न्यूनतम संतृप्ति सुनिश्चित करनी चाहिए। यह प्रत्यक्ष वर्तमान वेल्डिंग के लिए रिवर्स पोलरिटी के उपयोग द्वारा सुविधाजनक है। लेपित इलेक्ट्रोड के साथ मैनुअल वेल्डिंग के लिए, एक छोटा चाप बनाए रखा जाना चाहिए और अनुप्रस्थ कंपन के बिना वेल्डिंग किया जाना चाहिए। जब गैस के परिरक्षण में वेल्डिंग होती है, तो हवा के रिसाव को रोकने के लिए, इलेक्ट्रोड की थोड़ी अधिकता बनाए रखना और इष्टतम वेल्डिंग गति और परिरक्षण गैस की खपत को चुनना आवश्यक है।

अत्यधिक मिश्रधातुओं में मिश्रधातु के रूप में एल्यूमीनियम, सिलिकॉन, टाइटेनियम, नाइओबियम, क्रोमियम होते हैं, जो लोहे की तुलना में ऑक्सीजन के लिए अधिक आत्मीयता रखते हैं। वेल्ड ज़ोन में एक ऑक्सीकरण वातावरण की उपस्थिति में, उनका काफी बर्नआउट संभव है, जिससे सामग्री में कमी हो सकती है या वेल्ड संरचना में फेरिटिक और कार्बाइड चरणों के पूरी तरह से गायब हो सकते हैं, विशेष रूप से फेरिटिज़र की एक छोटी अतिरिक्त के साथ एक धातु में। इसलिए, वेल्डिंग के लिए कम-सिलिकॉन उच्च-बेस फ्लक्स (फ्लोराइड) और इलेक्ट्रोड कोटिंग्स (कैल्शियम फ्लोराइड) का उपयोग करने की सिफारिश की जाती है। लघु चाप वेल्डिंग और वायु सक्शन की रोकथाम इस उद्देश्य की पूर्ति करती है। नाइट्रोजन, एक मजबूत ऑस्टेनिटाइज़र होने के नाते, एक साथ दुर्दम्य नाइट्राइड के रूप में क्रिस्टलीकरण केंद्रों को बढ़ाकर संरचना के शोधन में योगदान देता है। इसलिए, वेल्ड धातु के नाइट्राइडिंग गर्म दरारें के लिए उनके प्रतिरोध को बढ़ाते हैं। हाई-बेस फ्लक्स और स्लैग, वेल्ड धातु को परिष्कृत करते हुए और कभी-कभी इसकी संरचना को संशोधित करते हुए, गर्म दरारें के लिए प्रतिरोध बढ़ाते हैं। मशीनीकृत वेल्डिंग के तरीके, सीम लंबाई और थर्मल वेल्डिंग चक्र की निरंतरता के साथ आधार धातु की एक समान पैठ प्रदान करते हुए, एक को वेल्डेड संयुक्त की पूरी लंबाई के साथ और अधिक स्थिर संरचनाएं प्राप्त करने की अनुमति देता है।

गर्म दरारें से निपटने के लिए एक महत्वपूर्ण उपाय वेल्ड पूल के आकार को बदलने और थर्मल वेल्डिंग चक्र, संकोचन विकृतियों और वेल्डेड किनारों (2 चित्रा) को ठीक करने की कठोरता से उत्पन्न बल कारक को कम करने के उद्देश्य से तकनीकी तरीकों का उपयोग है। स्तंभीय क्रिस्टल की वृद्धि की दिशा में सीधा तन्य बलों की कार्रवाई के तहत, खुर की संभावना बढ़ जाती है। पतली इलेक्ट्रोड तारों के साथ वेल्डिंग के मशीनीकृत तरीकों में, इलेक्ट्रोड के अनुप्रस्थ कंपन, वेल्ड धातु के क्रिस्टलीकरण पैटर्न को बदलते हुए, वेल्ड धातु की प्रवृत्ति को गर्म दरारों को कम करते हैं। संकोचन विकृति के प्रभाव को कम करना वेल्डिंग चालू को सीमित करने, छोटे क्रॉस-सेक्शन के सीम के साथ खांचे को भरने और संबंधित संरचनाओं के खांचे का उपयोग करके प्राप्त किया जाता है। चाप टूटने पर यह गड्ढा की एक अच्छी सील द्वारा भी सुगम हो जाता है।

चित्रा 2. वेल्ड धातु प्रकार HYUN65M23 की तकनीकी शक्ति पर वेल्डिंग गुणांक का प्रभाव

वेल्डिंग मिश्र धातु स्टील्स और मिश्र धातुओं की सूचीबद्ध सामान्य विशेषताओं के अलावा, उनके आधिकारिक उद्देश्य से निर्धारित विशेषताएं हैं। जब गर्मी प्रतिरोधी और गर्मी प्रतिरोधी स्टील्स वेल्डिंग करते हैं, तो कई मामलों में आवश्यक गुणों को 1050-1100 0 С पर गर्मी उपचार (austenization) द्वारा सुनिश्चित किया जाता है, जो अवशिष्ट वेल्डिंग तनावों को दूर करता है, इसके बाद 750-800 डिग्री सेल्सियस पर तड़के को स्थिर किया जाता है। यदि गर्मी उपचार असंभव है, तो वेल्डिंग कभी-कभी प्रारंभिक या प्रदर्शन के साथ किया जाता है। 350-400 0 सी के लिए सहवर्ती हीटिंग। कार्बाइड के गठन के कारण जोड़ों का अत्यधिक उत्सर्जन संयुक्त में कार्बन की सामग्री में कमी से रोका जाता है। आधार धातु के समान संरचना में समान वेल्ड धातु प्राप्त करके आवश्यक गर्मी प्रतिरोध सुनिश्चित किया जाता है। सामान्य तरल संक्षारण के प्रतिरोधी वेल्ड के लिए भी इसकी आवश्यकता होती है।

जब वेल्डिंग स्टेनलेस स्टील्स विभिन्न तरीके इंटरग्रेन्युलर जंग को रोकने के लिए, किसी को वेल्डिंग सामग्री (तार की ग्रेफाइट स्नेहन,) के संदूषण और महत्वपूर्ण तापमान सीमा में वेल्ड धातु के लंबे और बार-बार रहने के कारण वेल्ड धातु में कार्बन को बढ़ाने की अनुमति नहीं देनी चाहिए। इसलिए, वेल्डेड की निरंतरता सुनिश्चित करने वाले मैकेनाइज्ड तरीकों का उपयोग करके, सबसे कम गर्मी इनपुट पर वेल्डिंग किया जाना चाहिए। मैनुअल वेल्डिंग के दौरान बार-बार आर्क उत्तेजना, धातु पर एक अवांछनीय थर्मल प्रभाव को बढ़ाते हुए, इसकी प्रवृत्ति क्षरण का कारण बन सकती है। एक आक्रामक वातावरण का सामना करना पड़ रहा सीम, यदि संभव हो तो, अंतिम रूप से वेल्डेड किया जाना चाहिए, ताकि पुन: हीटिंग को रोकने के लिए, और बहुपरत सीम में बाद के सीमों को पिछले वाले पूरी तरह से ठंडा होने के बाद बनाया जाए और सीमों की कूलिंग में तेजी लाने के उपाय किए जाएं। बेस मेटल की सतह पर गिरने वाले स्प्रे बाद में संक्षारण के foci बन सकते हैं और धातु की सतह, वेल्ड्स, साथ ही स्लैग और फ्लक्स के अवशेषों को सावधानीपूर्वक हटा दिया जाना चाहिए, जो ऑपरेशन के दौरान धातु के साथ बातचीत करते हैं, जंग या स्थानीय गर्मी प्रतिरोध में कमी का कारण बन सकते हैं। वेल्डिंग के दौरान, इंटरग्रेन्युलर जंग के लिए वेल्ड के प्रतिरोध को बढ़ाने के लिए वेल्ड धातु में ऑस्टेनिटिक-फेरिटिक संरचना का निर्माण टाइटेनियम या नाइओबियम के साथ मिश्र धातु द्वारा प्राप्त किया जाता है। हालांकि, टाइटेनियम, जिसमें ऑक्सीजन के लिए एक उच्च संबंध है, वेल्डिंग क्षेत्र में 70-90% (मैनुअल आर्क वेल्डिंग के लिए, एसिड फ्लक्स के तहत वेल्डिंग) से जलता है। इसलिए, टाइटेनियम के साथ वेल्ड की मिश्रधातु संभव है, जब चाप और फ्लोसाइड फ्लक्स का उपयोग करते हुए इलेक्ट्रोसलैग वेल्डिंग में अक्रिय परिरक्षण गैसों में वेल्डिंग होती है। वेल्ड धातु में, टाइटेनियम सामग्री को Ti / C ob 5. के अनुपात के अनुरूप होना चाहिए। Niobium बहुत कम वेल्डिंग के दौरान ऑक्सीकरण करता है और इसलिए इसे अक्सर मैनुअल आर्क वेल्डिंग में वेल्ड को मिश्रधातु के लिए उपयोग किया जाता है। वेल्ड मेटल में इसकी सामग्री एनबी / सी\u003e 10. के अनुपात के अनुरूप होनी चाहिए। हालांकि, इससे वेल्ड में गर्म दरारें आ सकती हैं।

मैनुअल आर्क वेल्डिंग

वेल्डिंग ऑस्टेनिटिक स्टील्स की मुख्य विशेषता विभिन्न प्रकार के वेल्डेड जोड़ों के लिए वेल्ड धातु की आवश्यक रासायनिक संरचना प्रदान करना है और स्थानिक प्रावधान आधार धातु की प्रवेश गहराई और जमा धातु की मात्रा में परिवर्तन को ध्यान में रखते हुए वेल्डिंग। यह संयुक्त में फेराइट की आवश्यक सामग्री सुनिश्चित करने और रोकने के लिए, कोटिंग की संरचना को समायोजित करने के लिए आवश्यक बनाता है, इसलिए, संयुक्त में गर्म दरारें का गठन, साथ ही जोड़ों के आवश्यक गर्मी प्रतिरोध और संक्षारण प्रतिरोध को प्राप्त करना। एक कैल्शियम फ्लोराइड (मुख्य) कोटिंग और इलेक्ट्रोड के अनुप्रस्थ कंपन के बिना एक लघु चाप के रखरखाव के साथ इलेक्ट्रोड का उपयोग आवश्यक रासायनिक संरचना और संरचनाओं के साथ एक वेल्ड धातु के उत्पादन और मिश्र धातु तत्वों की जलन को कम करने में योगदान देता है। उत्तरार्द्ध स्प्रे के आसंजन के परिणामस्वरूप आधार धातु की सतह पर दोषों के गठन की संभावना को भी कम करता है।

इलेक्ट्रोड कोटिंग का प्रकार रिवर्स पोलरिटी के प्रत्यक्ष वर्तमान का उपयोग करने की आवश्यकता को निर्धारित करता है, जिसका मान असाइन किया गया है ताकि इलेक्ट्रोड के व्यास के लिए इसका अनुपात 25-30 ए / मिमी से अधिक न हो। सीलिंग और वर्टिकल पोज़िशन में, कम वेल्डिंग की स्थिति के लिए चुने गए करंट की तुलना में वेल्डिंग करंट को 10-30% कम किया जाता है।

लेपित इलेक्ट्रोड के साथ वेल्डिंग को फिलामेंट सीम के साथ प्रदर्शन करने और गर्म दरारें के प्रतिरोध को बढ़ाने के लिए सिफारिश की जाती है, 3 मिमी के व्यास के साथ इलेक्ट्रोड का उपयोग करें। सभी मामलों में, बेस मेटल की एक न्यूनतम पैठ सुनिश्चित की जानी चाहिए। वेल्डिंग से पहले, इलेक्ट्रोड को हाइड्रोजन और जोड़ों में दरार के कारण छिद्रों के गठन की संभावना को कम करने के लिए 1-1.5 घंटे के लिए 250-400 0 सी पर शांत किया जाना चाहिए।

विशेष गुणों वाले उच्च मिश्र धातु स्टील्स को वेल्डिंग करने के लिए इलेक्ट्रोड का प्रकार GOST 10052-75 द्वारा निर्धारित किया जाता है। आयाम और सामान्य तकनीकी आवश्यकताओं को GOST 9466-75 द्वारा नियंत्रित किया जाता है।

सबमर्ज्ड आर्क वेल्डिंग

जलमग्न चाप वेल्डिंग रासायनिक और पेट्रोकेमिकल उपकरणों के उत्पादन में 3-50 मिमी की मोटाई के साथ उच्च मिश्र धातु स्टील्स वेल्डिंग के लिए मुख्य प्रक्रियाओं में से एक है। लेपित इलेक्ट्रोड के साथ मैनुअल आर्क वेल्डिंग पर इस पद्धति का मुख्य लाभ वेल्ड की पूरी लंबाई के साथ और बिना कटिंग किनारों के साथ धातु की संरचना और गुणों की स्थिरता है। इलेक्ट्रोड, इलेक्ट्रोड तार की वर्दी पिघलने और वेल्ड की लंबाई के साथ आधार धातु, और वायुमंडलीय ऑक्सीजन के साथ मिश्र धातु घटकों के ऑक्सीकरण से वेल्डिंग क्षेत्र के अधिक विश्वसनीय संरक्षण को बदलते समय क्रेटरों के बिना किसी भी लंबाई का एक वेल्ड प्राप्त करने की संभावना से यह सुनिश्चित किया जाता है। छोटे पैमाने के साथ वेल्ड की सतह का अच्छा गठन और बेस धातु के लिए एक चिकनी संक्रमण, उत्पाद की सतह पर स्पलैश की अनुपस्थिति काफी वेल्डेड जोड़ों के संक्षारण प्रतिरोध को बढ़ाती है। तैयारी के काम की जटिलता कम हो जाती है, क्योंकि किनारों को धातु पर 12 मिमी (मैनुअल वेल्डिंग के लिए - 3-5 मिमी की मोटाई के साथ धातु पर) की मोटाई के साथ काटा जाता है। वेल्डिंग बढ़े हुए अंतराल के साथ और स्टील के किनारों को 30-40 मिमी मोटी तक काटने के बिना संभव है। कचरे के नुकसान को कम करने, 10-20% तक इलेक्ट्रोड के स्पेटर और सिंडर को कम करने से महंगे वेल्डिंग तार की खपत कम हो जाती है।

उच्च मिश्र धातु स्टील्स और मिश्र धातुओं की तकनीक और वेल्डिंग मोड में साधारण कम मिश्र धातु स्टील्स की वेल्डिंग की तुलना में कई विशेषताएं हैं। धातु की ओवरहिटिंग और संरचना के जुड़े इज़ाफ़ा को रोकने के लिए, दरार की संभावना और वेल्डेड संयुक्त के परिचालन गुणों को कम करने के लिए, छोटे क्रॉस-सेक्शन के साथ वेल्ड करने की सिफारिश की जाती है। यह 2-3 मिमी के व्यास के साथ वेल्डिंग तारों का उपयोग करता है, और ऑस्टेनिटिक स्टील्स के उच्च विद्युत प्रतिरोध को ध्यान में रखते हुए, इलेक्ट्रोड के प्रकोप को 1.5-2 गुना कम करने की आवश्यकता है। विनिर्माण प्रक्रिया के दौरान ऑस्टेनिटिक वेल्डिंग तारों को बहुत कठोर किया जाता है और उच्च कठोरता होती है, जो वेल्डिंग पौधों के सही, फ़ीड और वर्तमान-आपूर्ति नोड के काम को जटिल करती है, जिससे उनकी सेवा जीवन कम हो जाती है।

सीवन एक फ्लक्स या तार के माध्यम से मिश्र धातु है। उत्तरार्द्ध विधि अधिक बेहतर है, क्योंकि यह वेल्ड धातु की संरचना की बढ़ी हुई स्थिरता प्रदान करता है। Austenitic स्टील्स और मिश्र धातुओं की जलमग्न चाप वेल्डिंग के लिए GOST 2246-70 और विभागीय के अनुसार उत्पादित वेल्डिंग तारों का उपयोग करें तकनीकी स्थिति, और कम-सिलिकॉन फ्लोराइड और अत्यधिक बुनियादी फ्लोराइड-मुक्त फ्लक्स जो वेल्ड क्षेत्र में गैर-ऑक्सीकरण या कम-ऑक्सीकरण वातावरण बनाते हैं, मिश्र धातु तत्वों के न्यूनतम अपशिष्ट में योगदान करते हैं। संक्षारण प्रतिरोधी स्टील्स के लिए उपयोग किए जाने वाले फ्लक्स में, कार्बन को नियंत्रित करना आवश्यक है, जिसकी सामग्री 0.1-0.2% से अधिक नहीं होनी चाहिए। लो-सिलिकॉन फ्लक्स एएन -26, 48-ऑफ-यू और एएनएफ -14 सबसे व्यापक रूप से वेल्डिंग संक्षारक स्टील्स के लिए उपयोग किया जाता है।

गर्मी प्रतिरोधी स्टील्स को 08Kh25N13BTYu के साथ वेल्ड किया जाता है, जो निम्न-सिलिकॉन फ़्लक्स AN-26, ANF-14 और 48-OF-10 के तहत austenitic-ferritic तारों को टाइप करता है। जब स्थिर ऑस्टिनिटिक तारों और आसानी से ऑक्सीकरण योग्य तत्वों (एल्यूमीनियम, टाइटेनियम, बोरान, आदि) वाले तारों के साथ वेल्डिंग किया जाता है, तो तटस्थ फ्लोराइड एएनएसएफ -5, 48-ऑफ-यू का उपयोग किया जाता है। ऑस्टेनिटिक जोड़ों में गर्म दरारें के प्रतिरोध को सुनिश्चित करने के लिए, फ्लोराइड बोरोन फ्लक्स एएनएफ -22 का उपयोग करने की सिफारिश की जाती है।

फ्लोराइड फ्लक्स के तहत वेल्डिंग को सीधे ध्रुवीयता के प्रत्यक्ष प्रवाह के साथ किया जाता है, और प्रत्यक्ष ध्रुवीयता के प्रत्यक्ष प्रवाह के साथ अत्यधिक बुनियादी फ्लोराइड मुक्त फ्लक्स के तहत। इसके अलावा, कार्बन स्टील्स पर समान पैठ की गहराई प्राप्त करने के लिए, वेल्डिंग चालू को 10-30% तक कम किया जाना चाहिए। वेल्ड्स में ताकना गठन की संभावना को कम करने के लिए, उच्च मिश्र धातु स्टील्स के लिए फ्लक्स को वेल्डिंग के तुरंत पहले 500-900 0 सी पर 1-2 घंटे के लिए शांत किया जाना चाहिए। वेल्ड सतह पर स्लैग और फ्लक्स के अवशेषों को सावधानीपूर्वक हटाया जाना चाहिए।

उच्च मिश्र धातु के तारों के साथ संयोजन में जलमग्न चाप वेल्डिंग वेल्डेड जोड़ों के आवश्यक गुण प्रदान करता है।

इलेक्ट्रोस्लाग वेल्डिंग

गर्म दरारें के गठन के लिए कम संवेदनशीलता, जो दरार के बिना औस्टेनिटिक वेल्ड प्राप्त करने की अनुमति देती है, इलेक्ट्रोस्लैग वेल्डिंग की विशेषताओं द्वारा समझाया गया है: गर्मी स्रोत की कम गति, वेल्ड पूल की धातु के क्रिस्टलीकरण की प्रकृति और अनुपस्थिति बट जोड़ों बड़े कोणीय विकृति। हालांकि, 1200-1250 0 С पर धातु का एक लंबा प्रवास, इसकी संरचना में अपरिवर्तनीय परिवर्तनों के लिए अग्रणी, गर्मी प्रभावित क्षेत्र की ताकत और प्लास्टिक गुणों को कम करता है, जो ऊष्मा-प्रतिरोधी स्टील्स के वेल्डेड जोड़ों की प्रवृत्ति को ऊष्मा उपचार या संचालन के दौरान ऊंचे तापमान पर बढ़ाता है। जब जंग-प्रतिरोधी स्टील्स को वेल्डिंग किया जाता है, तो गर्मी से प्रभावित क्षेत्र में स्टील को गर्म करने से चाकू के क्षरण हो सकता है, इसलिए, वेल्डेड उत्पादों (सख्त या स्थिर करने वाले) का गर्मी उपचार किया जाना चाहिए।

जंग-रोधी स्टील्स के इलेक्ट्रोस्लैग वेल्डिंग के लिए, फ़्लक्स ANF-6, ANF-7, ANF-8, 48-OF-6, ANF-14 और अन्य का उपयोग करें, और गर्मी प्रतिरोधी स्टील्स के लिए fluxes ANF-Sh, ANF-7, ANF-8 का उपयोग करें और अत्यधिक बुनियादी AN-292। जब X25H13 प्रकार के दो-चरण वेल्ड के साथ वेल्डिंग गर्मी प्रतिरोधी स्टील्स, कम-सिलिकॉन फ़्लक्स ANF-14 और AN-26 का उपयोग किया जा सकता है। गैर-ऑक्सीकरण वाले फ्लोराइड फ्लक्स का उपयोग, खासकर जब गर्मी प्रतिरोधी स्टील्स और मिश्र धातु को वेल्डिंग करते हैं, आसानी से ऑक्सीकरण तत्वों (टाइटेनियम, मैंगनीज, आदि) के जलने की गारंटी नहीं देता है, क्योंकि स्लैग स्नान की सतह के माध्यम से वायु ऑक्सीजन के प्रवेश के परिणामस्वरूप; यह कुछ मामलों में आर्गन के साथ उड़ाकर स्लैग स्नान की सतह की रक्षा करना आवश्यक बनाता है।

इलेक्ट्रोस्लैग वेल्डिंग को 3 मिमी या प्लेट इलेक्ट्रोड के व्यास के साथ 6-20 मिमी की मोटाई के साथ तार के साथ किया जा सकता है। छोटी लंबाई के सीम के साथ बड़ी मोटाई के उत्पाद प्लेट इलेक्ट्रोड के साथ वेल्ड करने के लिए अधिक उपयुक्त हैं। तार की तुलना में प्लेट इलेक्ट्रोड का उत्पादन करना सरल है, लेकिन तार वेल्डिंग धातु स्नान के आकार और वेल्ड के क्रिस्टलीकरण की प्रकृति को बदलने की क्षमता प्रदान करता है, जो गर्म दरारें के बिना वेल्ड का उत्पादन करने में मदद करता है। हालांकि, वेल्डिंग तार की कठोरता वेल्डिंग उपकरणों के वर्तमान-आपूर्ति और खिला नोड्स के लंबे और विश्वसनीय संचालन को जटिल करती है।

परिरक्षित गैस वेल्डिंग

निष्क्रिय गैसों (आर्गन, हीलियम) और सक्रिय गैसों (कार्बन डाइऑक्साइड, नाइट्रोजन), साथ ही निष्क्रिय या सक्रिय गैसों और सक्रिय लोगों के साथ निष्क्रिय गैसों के विभिन्न मिश्रण, सुरक्षात्मक लोगों के रूप में उपयोग किए जाते हैं।

शील्ड गैस वेल्डिंग का उपयोग विभिन्न मोटाई (दसवीं से दसवीं मिलीमीटर तक) की सामग्री में शामिल होने के लिए किया जा सकता है। विभिन्न थर्मोफिजिकल गुणों और उनके मिश्रण के साथ परिरक्षण गैसों के उपयोग से चाप की ऊष्मीय क्षमता में परिवर्तन होता है और वेल्डेड किनारों में गर्मी शुरू करने की स्थिति और वेल्डिंग प्रक्रिया की तकनीकी क्षमताओं का विस्तार होता है। जब अक्रिय गैसों की वेल्डिंग की जाती है, तो आर्क की स्थिरता बढ़ जाती है और मिश्र धातु के तत्वों में कमी हो जाती है, जो उच्च-मिश्र धातु स्टील्स को वेल्डिंग करते समय महत्वपूर्ण है। वेल्ड धातु की निर्दिष्ट रासायनिक संरचना वेल्डिंग (भराव) तार की संरचना को बदलकर और वेल्ड के निर्माण में आधार धातु की भागीदारी से प्राप्त की जा सकती है, जब बेस और इलेक्ट्रोड धातुओं की रचनाएं काफी भिन्न होती हैं, या सुरक्षात्मक वातावरण की संरचना में एक महत्वपूर्ण परिवर्तन के कारण जब एक उपभोज्य इलेक्ट्रोड के साथ वेल्डिंग होती है। । एक परिरक्षण गैस वातावरण में वेल्डिंग विभिन्न स्थानिक पदों में वेल्ड के गठन को प्रदान करता है, जो लेपित चाप के साथ मैनुअल आर्क वेल्डिंग के बजाय इस पद्धति का उपयोग करने की अनुमति देता है।

अक्रिय गैसों में ऑस्टेनिटिक स्टील्स की वेल्डिंग एक गैर-उपभोज्य (टंगस्टन) या उपभोज्य इलेक्ट्रोड द्वारा की जाती है।

टंगस्टन इलेक्ट्रोड के साथ वेल्डिंग को GOST 10157 और हीलियम या उनके मिश्रण के अनुसार आर्गन में किया जाता है और आमतौर पर 5-7 मिमी तक की सामग्री के लिए उपयोग किया जाता है। हालांकि, कुछ मामलों में, जैसे कि वेल्डिंग निश्चित जोड़ों पाइप का उपयोग एक बड़ी दीवार की मोटाई (100 मिमी या अधिक तक) के साथ भी किया जाता है। महत्वपूर्ण मोटी दीवारों वाले उत्पादों के निर्माण के दौरान काटने में जड़ जोड़ों को वेल्डिंग के लिए इस विधि को लागू करना भी आवश्यक है।

वेल्डेड संयुक्त की मोटाई और डिजाइन के आधार पर, टंगस्टन इलेक्ट्रोड के साथ वेल्डिंग भराव सामग्री के साथ या उसके बिना किया जाता है। प्रक्रिया को विशेष बर्नर का उपयोग करके या सीधे प्रत्यक्ष ध्रुवता के प्रत्यक्ष प्रवाह के साथ मैन्युअल रूप से किया जाता है। अपवाद स्टील और मिश्र धातु है जो एक उच्च एल्यूमीनियम सामग्री के साथ होता है, जब एल्यूमीनियम में समृद्ध ऑक्साइड की सतह फिल्म को नष्ट करने के लिए वैकल्पिक वर्तमान का उपयोग किया जाना चाहिए।

वेल्डिंग को एक जलती हुई या स्पंदित चाप द्वारा लगातार किया जा सकता है। पल्स आर्क गर्मी प्रभावित क्षेत्र की लंबाई और वेल्डेड किनारों के वारपेज को कम करता है, और छोटी मोटाई की सामग्री पर सीम का अच्छा गठन भी सुनिश्चित करता है। इस वेल्डिंग विधि के साथ वेल्ड पूल धातुओं के क्रिस्टलीकरण की विशेषताएं संरचना के भटकाव में योगदान करती हैं, जो गर्म दरार की संभावना को कम करती है, लेकिन गर्मी से प्रभावित आँसू के गठन में योगदान कर सकती है। वेल्ड रूट की सुरक्षा और गठन में सुधार करने के लिए, गैस इंजेक्शन का उपयोग किया जाता है, और जब वेल्डिंग रूट बढ़े हुए मोटाई के धातु पर वेल्ड करता है, तो विशेष पिघला हुआ आवेषण भी उपयोग किया जाता है। जलमग्न चाप द्वारा अक्रिय गैसों में टंगस्टन इलेक्ट्रोड के साथ वेल्डिंग करते समय, पिघले हुए आधार धातु में जाने वाली गर्मी के अंश में वृद्धि, किनारों को काटे बिना, एक पास में बढ़ी हुई मोटाई की धातु को वेल्ड करने की अनुमति देता है। हालांकि, गर्मी से प्रभावित क्षेत्र का विस्तार होता है, और धातु के गर्म होने का खतरा होता है।

उच्च मिश्र धातु स्टील्स प्लाज्मा वेल्डेड होते हैं। इस विधि के फायदे हैं परिरक्षण गैस की अत्यधिक कम खपत, विभिन्न वर्गों (गोल, आयताकार, आदि) के प्लाज्मा जेट प्राप्त करने की संभावना और प्लाज्मा मशाल से उत्पाद की दूरी को बदलना। प्लाज्मा वेल्डिंग का उपयोग शीट सामग्री और धातु दोनों के लिए 12 मिमी मोटी तक किया जा सकता है। अधिक मोटाई के स्टील्स में शामिल होने के लिए इसका उपयोग जोड़ों में अंडरकट्स के गठन की संभावना से बाधित है।

एक उपभोज्य इलेक्ट्रोड के साथ वेल्डिंग निष्क्रियता के साथ-साथ सक्रिय गैसों या गैसों के मिश्रण में किया जाता है। जब आसानी से ऑक्सीकरण योग्य तत्वों (एल्यूमीनियम, टाइटेनियम, आदि), उच्च गैसों, मुख्य रूप से आर्गन, उच्च मिश्र धातु वाले वेल्डिंग का उपयोग किया जाना चाहिए और प्रक्रिया को वर्तमान घनत्व पर किया जाना चाहिए जो इलेक्ट्रोड धातु के जेट परिवहन को सुनिश्चित करता है। जेट हस्तांतरण के दौरान, चाप में उच्च स्थिरता होती है, और धातु स्पैटर लगभग समाप्त हो जाता है, जो विभिन्न स्थानिक पदों में वेल्ड के गठन और जंग प्रतिरोधी और गर्मी प्रतिरोधी स्टील्स के वेल्डिंग के दौरान स्पैटर से जुड़े जंग केंद्रों को खत्म करने के लिए महत्वपूर्ण है। हालांकि, जेट हस्तांतरण महत्वपूर्ण से अधिक धाराओं पर संभव है, जिस पर शीट धातु की वेल्डिंग के दौरान बर्नआउट हो सकता है। आर्गन का जोड़ 3-5% O 2 और 15-20% CO 2 महत्वपूर्ण धारा को कम करता है, जबकि चाप क्षेत्र में एक ऑक्सीकरण वातावरण के निर्माण से हाइड्रोजन के कारण छिद्र गठन की संभावना कम हो जाती है। हालांकि, जब संकेतित गैस मिश्रणों में वेल्डिंग की जाती है, तो मिश्र धातु तत्वों की धुएं में वृद्धि होती है, और जब कार्बन डाइऑक्साइड को जोड़ा जाता है, तो वेल्ड धातु को कार्बोनेट करना संभव होता है। आर्गन में 5-10% एन जोड़कर, वेल्ड धातु में इसकी सामग्री को बढ़ाया जा सकता है। नाइट्रोजन एक मजबूत ऑस्टेनिटाइज़र है, और इस प्रकार वेल्ड धातु की संरचना को बदला जा सकता है। वेल्डिंग ऑस्टिनिटिक स्टील्स के लिए, आर्गन में एक उपभोज्य इलेक्ट्रोड के साथ स्पंदित-आर्क वेल्डिंग और ऑक्सीजन और कार्बन डाइऑक्साइड के साथ आर्गन के मिश्रण का उपयोग किया जाता है, जो एक वर्तमान नाड़ी के पारित होने के दौरान धातु की छोटी मोटाई और जेट हस्तांतरण का कनेक्शन प्रदान करता है। उसी समय, स्पंदित-चाप वेल्डिंग वेल्ड संरचना की एक पीसने और गर्मी-प्रभावित क्षेत्र की ओवरहीटिंग में कमी का कारण बनता है, जो क्रैकिंग के खिलाफ वेल्डेड संयुक्त के प्रतिरोध को बढ़ाता है।

0.07% से कम के तार में प्रारंभिक कार्बन सांद्रता के साथ कम कार्बन वेल्डिंग तारों का उपयोग करते हुए कार्बन डाइऑक्साइड कम कार्बन उच्च मिश्र धातु स्टील्स में वेल्डिंग करते हैं, वेल्ड धातु में कार्बन सामग्री 0.08-0.12% तक बढ़ जाती है। यह अंतर धातु के जंग के लिए वेल्ड धातु के प्रतिरोध को तेजी से कम करने के लिए पर्याप्त है। हालांकि, ऊर्जावान कार्बाइड फॉर्मर्स (टाइटेनियम, नाइओबियम) के साथ कुछ मामलों में वेल्ड धातु के कार्ब्राइजेशन से संरचना में कार्बाइड चरण की मात्रा में वृद्धि के कारण वेल्डिंग गर्मी प्रतिरोधी स्टील्स में लाभकारी प्रभाव पड़ सकता है।

कार्बन डाइऑक्साइड के पृथक्करण के कारण चाप में निर्मित ऑक्सीकरण वातावरण टाइटेनियम (एल्यूमीनियम) और एल्यूमीनियम के जलने (50% तक) की वृद्धि का कारण बनता है। मैंगनीज, सिलिकॉन और अन्य मिश्र धातु तत्व कुछ हद तक बाहर जलते हैं, और क्रोमियम ऑक्सीकरण नहीं करता है। इसलिए, जब कार्बन डाइऑक्साइड में जंगरोधी स्टील्स को वेल्डिंग किया जाता है, तो वेल्डिंग के तारों में डीऑक्सिडाइजिंग और कार्बाइड बनाने वाले तत्व (एल्यूमीनियम, टाइटेनियम और नाइओबियम) होते हैं। कार्बन डाइऑक्साइड में वेल्डिंग का एक और नुकसान धातु का एक बड़ा स्प्रे है (नुकसान 10-12% तक पहुंच जाता है) और वेल्ड की सतह पर धातु को मजबूती से बंधे ऑक्साइड की घनी फिल्मों का निर्माण होता है। यह वेल्डेड संयुक्त के संक्षारण प्रतिरोध और गर्मी प्रतिरोध को नाटकीय रूप से कम कर सकता है। बेस मेटल पर स्प्रे बिल्डअप की संभावना को कम करने के लिए, वेल्डिंग से पहले किनारों पर विशेष पायस लगाए जाने चाहिए, और ऑक्साइड फिल्म का मुकाबला करने के लिए, एएनएफ -5 फ्लोराइड फ्लक्स की थोड़ी मात्रा को चाप में खिलाया जा सकता है। स्पंदित वेल्डिंग का उपयोग आपको स्पैटर को थोड़ा कम करने की भी अनुमति देता है। कार्बन डाइऑक्साइड में एक उपभोज्य इलेक्ट्रोड के साथ वेल्डिंग अर्धचालक उपकरणों और स्वचालित मशीनों पर किया जाता है।

कार्बन डाइऑक्साइड में उच्च मिश्र धातु वाले ऐस्टेनिटिक स्टील्स को वेल्डिंग करने के लिए डिज़ाइन किए गए वेल्डिंग तार टाइटेनियम, नाइओबियम और फेरिटाइज़र के तत्वों - सिलिकॉन, एल्यूमीनियम, क्रोमियम की बढ़ती सामग्री के कारण आवश्यक संक्षारण प्रतिरोध और यांत्रिक गुण प्रदान करते हैं। उदाहरण के लिए, टाइपिंग 12Kh18N10T के वेल्डिंग स्टील्स के लिए, Sv-07Kh18N9TY, Sv-08Kh20N9S2BTYu के तारों का उपयोग किया जाता है, टाइप 12Kh18N12T के स्टील्स के लिए, तार Sv-08Kh25N13BTY, और क्रोमियम-निकेल-मोलिब्डेनम, स्टील, वायर -10 के लिए।

चमकदार, गैर-संक्षारक स्टील उत्पादों को क्रोमियम, मोलिब्डेनम, टंगस्टन और मिश्र धातु के साथ लेपित किया जाता है, जिनमें से मिश्र धातु में ताकत, जंग और तापमान परिवर्तन के प्रतिरोध को जोड़ने के लिए आवश्यक योजक होते हैं, जैसे:

- कोबाल्ट;

- एल्यूमीनियम;

- टाइटेनियम;

- तांबा;

- मैंगनीज;

- निकल;

- क्रोमियम;

- वैनेडियम;

- मोलिब्डेनम;

- सिलिकॉन।

स्टील के उद्देश्य के आधार पर, इसमें अन्य पदार्थ शामिल हो सकते हैं जो इसकी तकनीकी विशेषताओं में सुधार करते हैं और इसे एक चमक और चिकनी सतह देते हैं।

स्टेनलेस स्टील उत्पाद की अनुरूपता को 20 ° C के बराबर तापमान पर जांचा जाता है। जर्मन मानकीकरण संस्थान ने एक प्रणाली बनाई है जिसके द्वारा austenitic स्टील्स को श्रेणियों में विभाजित किया गया है। A2 और A3 क्रोमियम-निकल स्टील्स की श्रेणियां हैं, A4 और A5 ऐसी श्रेणियां हैं, जिनमें क्रोमियम निकल और मोलिब्डेनम स्टील हैं। इन स्टील्स का विशिष्ट गुरुत्वाकर्षण समान है। इसके बावजूद, स्टील ऑब्जेक्ट द्वारा समर्थित लोड श्रेणी संख्या में वृद्धि के साथ बढ़ता है। हीटिंग के साथ विरूपण का प्रतिशत बढ़ता है। यांत्रिक क्षति केवल एक मजबूत, निर्देशित प्रभाव बल या विशेष उपकरण के उपयोग के साथ हो सकती है - एक प्रेस या एक पाइप शराबी।

ठंडे राज्य में, स्टील खिंचाव और अन्य प्रकार के विरूपण के लिए बहुत प्रतिरोधी है। उसके पास प्रतिरोध का एक उच्च गुणांक है। गर्म होने पर, स्टील की श्रेणी की परवाह किए बिना, यह गुणांक आधे से कम हो जाता है, यह लगभग बराबर है।

यह देखते हुए कि ऑस्टेनिटिक स्टील्स का पिघलने का तापमान 1800 ° C के तापमान पर होता है, यह ध्यान देने योग्य है कि इसकी शमनता 850 ° C तक गर्म होने पर होती है। 1000 ° C से ऊपर गर्म होने पर Austenization होता है। इसकी लोच मजबूत ताप से थोड़ी भिन्न होती है। संकेतकों को 300 °, 400 ° और 500 ° C के तापमान पर जांचा जाता है।

धातु की बाड़ को इकट्ठा करते समय, समग्र धातु उत्पादों का निर्माण, 2 प्रकार की वेल्डिंग का उपयोग किया जाता है। इस तथ्य के बावजूद कि स्टील में अच्छी और उत्कृष्ट वेल्डिंग विशेषताएं हैं, चाप और गैस वेल्डिंग के बीच की पसंद को समझना आवश्यक है, क्योंकि वेल्डिंग प्रक्रिया के दौरान वेल्ड सीम से सटे धातु इसकी संरचना को बदलता है, जो धातु की उपस्थिति और संवेदनशीलता को प्रभावित करता है। लगातार हीटिंग के साथ, स्केल समय-समय पर हीटिंग के साथ 900 डिग्री सेल्सियस से थोड़ा ऊपर के तापमान पर दिखाई देगा, इसके प्रकटन से बचने के लिए, हीटिंग को 100 डिग्री सेल्सियस से कम करना होगा।

वेल्डिंग ऑस्टिनिटिक स्टील्स के लिए प्रौद्योगिकी

स्टेनलेस ऑस्टेनिटिक स्टील को लगभग 2000 डिग्री सेल्सियस के तापमान पर पिघलाया जाता है, लेकिन इसके बावजूद, इसकी संरचना में कम कार्बन सामग्री उत्कृष्ट वेल्डेबिलिटी देती है। वेल्डिंग मशीनों का तापमान इतना अधिक नहीं है कि वेल्डिंग प्रक्रिया के दौरान पैमाने बनेंगे। स्टेनलेस स्टील को गर्म करने पर कोई अप्रिय गंध नहीं होता है। वारपिंग और इंटरग्रेनुलर जंग से बचने के लिए, तेजी से वेल्डिंग के तरीकों का उपयोग किया जाता है।

एक गलत तरीके से चयनित वेल्डिंग प्रक्रिया और शीतलन मोड अवांछनीय परिणाम पैदा कर सकता है। वेल्डिंग के दौरान, न केवल वेल्डिंग क्षेत्र को गर्म किया जाता है, बल्कि आसन्न धातु अनुभाग भी। उनका तापमान 700 डिग्री सेल्सियस तक पहुंच सकता है। इस तापमान पर, क्रोमियम का विघटन होता है, जो धीमी गति से ठंडा होने पर, इसके कार्बाइड की वर्षा को बढ़ावा देगा। कार्बाइड के जमाव स्थलों पर स्टील की सहायक संरचना क्षीण होगी, जिससे सभी में कमी आएगी तकनीकी निर्देश और समाप्त धातु की उपस्थिति को deplorably प्रभावित करते हैं।

क्रोमियम का ऑक्सीकरण एक दुर्दम्य रसौली के साथ हो सकता है। ज्यादातर बार, क्रोमियम ऑक्साइड सीम के अंदर रहता है। इसका पिघलने का तापमान स्टेनलेस स्टील की तुलना में 100-200 डिग्री सेल्सियस अधिक है। रैखिक विस्तार के एक उच्च गुणांक के साथ स्टील की कम तापीय चालकता गर्मी प्रभावित क्षेत्र में तनाव पैदा करती है। गैस वेल्डिंग उपकरण की कम तीव्रता, जब धातु का हीटिंग धीरे-धीरे होता है, इस तथ्य की ओर जाता है कि हीटिंग क्षेत्र बढ़ता है। यह धातु के एक मामूली, धीमी गति से शीतलन में योगदान देता है, जिससे क्रोमियम ऑक्सीकरण उत्पादों की वर्षा होती है। जब एक खोखले पाइप को वेल्डिंग करते हैं, तो वेल्ड के पीछे ऑक्सीकरण उत्पाद इसके अंदर दिखाई देंगे (पाइप गुहा में हवा की मुफ्त पहुंच की स्थिति के तहत)।

स्टेनलेस स्टील के लिए चाप वेल्डिंग का उपयोग अधिक उपयुक्त है, क्योंकि इस प्रक्रिया में सीम अधिक भी है, कनेक्शन विश्वसनीय है, और स्टील अपनी प्रारंभिक तकनीकी विशेषताओं को बरकरार रखता है।

गैस वेल्डिंग उचित है जब छोटे मोटाई के भागों को बन्धन किया जाता है, 2 मिमी से अधिक नहीं। वेल्डिंग प्रक्रिया तापमान और लौ की तीव्रता के समान है जो कार्बन स्टील्स के लिए उपयोग की जाती है। वेल्डिंग भराव सामग्री स्टेनलेस स्टील के रूप में एक ही रचना के साथ एक तार है। यदि इसमें टाइटेनियम या नाइओबियम शामिल है, तो इससे क्रोमियम कार्बाइड की वर्षा कम हो जाएगी।

हालांकि वे सभी उच्च मिश्र धातु स्टील्स के वर्ग से संबंधित हैं। बहुत अच्छा, प्री-हीटिंग और बाद में गर्मी उपचार की आवश्यकता नहीं है। एक नियम के रूप में, वे करने के लिए इच्छुक नहीं हैं और, लेकिन यह संपत्ति स्वयं स्टील्स पर लागू होती है और वेल्ड पर लागू नहीं होती है।

ऑस्टेनिटिक स्टील्स में 17% सीआर और अधिक शामिल हैं। इस तरह के स्टील्स में भंगुर अवस्था में संक्रमण की मात्रा अधिक होती है, कठोरता और संक्रमण के पैरामीटर होते हैं। Annealed स्थिति में, उनके पास उपज की उच्च दर है और, यदि आवश्यक हो, तो इन स्टील्स को उत्सर्जन के डर के बिना विरूपण के साथ मजबूत किया जा सकता है।

वेल्डिंग के लिए प्रमुख ग्रेड और ऑस्टेनिटिक स्टील्स की रासायनिक संरचना

रूसी मानकों के अनुसार वेल्डेड ऑस्टेनिटिक स्टील्स के मुख्य ग्रेड में शामिल हैं: 12X17, 15X6SYU, 10X13SYU, 15X11MF, 15X25T, 08X18H10, 12X18H9T, 17X18H5T, 17X17H5N, 17X17H5N, 17X17H5N, 17X17H5N। उपरोक्त ग्रेड के अलावा, ऑस्टेनिटिक स्टील्स और मिश्र भी हैं, लेकिन वे अपने विशेष गुणों के कारण मुश्किल हैं।

ऑस्टेनिटिक स्टील्स की वेल्डेबिलिटी पर रासायनिक संरचना का प्रभाव

ऑस्टेनिटिक क्रोमियम-निकल स्टील्स का मुख्य प्रकार X18H10 है। डेल्टा फेराइट के कुछ समावेश (लगभग 2-7%) के साथ ऐसे स्टील्स की संरचना सहायक है। लगभग 8% की निकल सामग्री के साथ, स्टील के प्लास्टिक विरूपण के अधीन होने पर, कमरे के तापमान पर आंशिक रूप से मार्टेनाइट में परिवर्तित कर दिया जाता है।

गर्मी प्रतिरोधी ऑस्टेनिटिक स्टील्स में 25% तक क्रोमियम होता है, और निकल सामग्री 38% तक पहुंच सकती है। स्टील की गर्मी प्रतिरोध सिलिकॉन (लगभग 1%), या एल्यूमीनियम के साथ स्टील को मिश्रधातु द्वारा बढ़ाया जाता है।

ऑस्टेनिटिक स्टील्स में वेल्ड धातु की संरचना को शेफ़लर आरेख में दिखाया गया है। आरेख क्रोमियम और निकल के समकक्ष पर धातु संरचना की निर्भरता को दर्शाता है। लेकिन, आरेख में संकेतित तत्वों के अलावा, 0.6 के गुणांक वाले तांबा के लिए प्रतिशत और 10-30 के गुणांक के साथ नाइट्रोजन का उपयोग निकल समकक्ष की गणना के लिए अभिव्यक्ति में किया जा सकता है। और क्रोमियम के बराबर की गणना के लिए सूत्र में, टंगस्टन का प्रतिशत गुणांक 0.5 और टाइटेनियम 2-5 है।

Scheffler आरेख का उपयोग आमतौर पर स्थितियों के लिए किया जाता है। अन्य प्रकार की वेल्डिंग का उपयोग करते समय, वेल्ड धातु की संरचना आरेख में दिखाए गए से भिन्न हो सकती है।

सुनिश्चित करने का मुख्य उद्देश्य ठंड और गर्म दरारें के गठन को रोकना है। यह प्रयोगात्मक रूप से स्थापित किया गया था कि वेल्ड धातु की प्रबलता स्टील में फेराइट सामग्री पर निर्भर करती है। जब फेराइट सामग्री 2-6% की सीमा में होती है, तो क्रैकिंग का जोखिम काफी कम हो जाता है।

शोधकर्ता डेलॉन्ग ने शेफ़लर आरेख को परिष्कृत किया। लेकिन फेराइट घटक की सामग्री 30 के गुणांक के साथ नाइट्रोजन के प्रतिशत को ध्यान में रखते हुए महत्वपूर्ण रूप से बदल जाती है। इसे ध्यान में रखा जाना चाहिए (वेल्डिंग शील्ड में वेल्डिंग, एक उपभोज्य इलेक्ट्रोड के साथ वेल्डिंग और गैर-उपभोज्य)। इसलिए, डेलॉन्ग आरेख को भी पूर्ण नहीं माना जा सकता है।

अनुमानित फेराइट सामग्री का मूल्यांकन करने के लिए, सेफ़रियन ने निम्नलिखित अभिव्यक्ति निकाली: x \u003d 3 * (क्रेक - 0.93Nieq - 6.7),%

फेराइट (2-6%) की आवश्यक मात्रा की उपस्थिति से हमें ऑस्टेनिटिक स्टील्स को वेल्डिंग करते समय दरारें की अनुपस्थिति की समस्या को हल करने की अनुमति मिलती है। लेकिन, एक ही समय में, फेराइट वेल्ड धातु के बढ़ाव को कम करता है, चिपचिपाहट कम करता है, संक्रमण तापमान बढ़ाता है और संक्षारण प्रतिरोध को नकारात्मक रूप से प्रभावित करता है।

जमा धातु में, माइक्रोक्रैक के अलावा, अन्य भी बन सकते हैं। और वे इस तथ्य से जुड़े हैं कि स्टील की संरचना में मौजूद सल्फाइड और ऑक्साइड इसकी उच्च चिपचिपाहट के कारण एक तरल वेल्ड पूल की सतह पर नहीं तैर सकते हैं। इसलिए, पिघले हुए धातु की चिपचिपाहट को कम करने के लिए, इसे 0.3-0.7% की मात्रा में सिलिकॉन के साथ मिश्र धातु इस्पात की सिफारिश की जाती है।

ऑस्टेनिटिक क्रोमियम स्टील्स की वेल्डिंग के दौरान धातु में संरचनात्मक परिवर्तन

जब हीटिंग क्षेत्र में ऑस्टेनिटिक स्टील्स को वेल्डिंग करते हैं, तो अनाज की वृद्धि होती है। और यह अनलॉक्ड की तुलना में अधिक आसानी से होता है संरचनात्मक स्टील्स। लेकिन, यदि कार्बाइड चरण के रूप में इसके लिए कोई बाधा है, तो अनाज का विकास नहीं होता है।

ओवरहिटिंग ज़ोन में, अनाज के विकास के अलावा, कार्बाइड चरण घुल जाता है, अधिकांश भाग के लिए, यह Cr23 C2 कार्बाइड है। क्रोमियम कार्बाइड के अलावा, अन्य स्थिर धातुओं - टाइटेनियम, नाइओबियम, और वैनेडियम के कार्बाइड भी बनते हैं। Cr23 C6 कार्बाइड के अलावा, क्रोमियम नाइट्राइड्स Cr2 N और Cr7 C3 कार्बाइड दिखाई देते हैं। कार्बाइड के भाग के विघटन से अनाज की सीमाओं के साथ इन कार्बाइड की पतली फिल्मों का निर्माण होता है। इस वजह से, स्टील इंटरग्रान्युलर जंग के लिए अतिसंवेदनशील है।

स्टील को स्थिर करके इन परिवर्तनों से बचा जा सकता है। लेकिन इलेक्ट्रोस्लाग वेल्डिंग, या जलमग्न-आर्क वेल्डिंग (उच्च-प्रदर्शन) के रूप में इस तरह के वेल्डिंग का उपयोग करने के मामले में, यहां तक \u200b\u200bकि स्थिरीकरण भी अंतर-संक्षारक जंग की समस्या को हल नहीं करता है।

आप नाइट्रोजन की थोड़ी मात्रा जोड़कर वेल्ड धातु की ताकत बढ़ा सकते हैं।

वेल्डिंग ऑस्टिनिटिक स्टील में हीटिंग और गर्मी उपचार

संरचनात्मक परिवर्तनों के दृष्टिकोण से, प्रीहेटिंग करते समय, ऑस्टेनिटिक स्टील्स को वेल्डिंग करना आवश्यक नहीं है। लेकिन, कुछ मामलों में, आंतरिक तनाव को कम करने के लिए 200 डिग्री सेल्सियस के तापमान पर हीटिंग लागू करें।

इस तरह के स्टील्स में अवशिष्ट तनाव का मूल्य काफी बड़ा है, क्योंकि इससे स्टील के जंग की विफलता का खतरा होता है। इससे बचने के लिए, वेल्डेड जोड़ों का गर्मी उपचार किया जाता है।

यदि केवल आंतरिक तनाव के मूल्य को कम करना आवश्यक है, तो 800-850 डिग्री सेल्सियस के तापमान का चयन किया जाता है। यदि एक वेल्डेड जोड़ों माध्यम के साथ संपर्क, जो अंतर-कुटीर जंग के गठन में योगदान देता है, 950-1050 डिग्री सेल्सियस के तापमान पर एनीलिंग करना उचित होगा। एनीलिंग कार्बाइड फिल्मों को भंग करने में मदद करता है।

गर्मी उपचार करते समय, यह ध्यान में रखा जाना चाहिए कि टाइप 818Н8, 818Н8М2, 218Н8Т, Н18Н9LS, Х25Н12, Х25Н20 के स्टील्स में तड़के दरारें बनाने की प्रवृत्ति होती है।

ऑस्टेनिटिक स्टील्स की गैस वेल्डिंग

ऑस्टेनिटिक स्टील्स के लिए, वेल्डेड होने के लिए 1 मिमी की मोटाई के आधार पर 70-75 l / h की क्षमता वाली एसिटिलीन-ऑक्सीजन वेल्डिंग लौ चुनने की सिफारिश की जाती है। यह ऑक्सीडेटिव का उपयोग करने के लिए अनुशंसित नहीं है, जैसा कि जब इसका उपयोग किया जाता है, तो क्रोम दृढ़ता से जलता है। ऑस्टेनिटिक स्टील्स के निम्नलिखित ग्रेड की सिफारिश की जाती है: Sv-02X19H9T, Sv-08X19H10B। टाइटेनियम या नाइओबियम के साथ डोप किए गए कम कार्बन तार के अन्य ग्रेड भी उपयोग किए जाते हैं। (1-6 मिमी), तार का व्यास बेस मेटल के व्यास के बराबर चुना जाता है।

अक्सर उपयोग किया जाता है, उदाहरण के लिए, फ्लक्स ब्रांड NZh-8। फ्लक्स घटकों को तरल ग्लास पर मिश्रित किया जाता है और उत्पाद के वेल्डेड किनारों पर लागू किया जाता है। वेल्डिंग प्रक्रिया प्रवाह के पूरी तरह सूख जाने के बाद की जाती है।

वेल्डिंग ऑस्टेनिटिक स्टील्स किसी के द्वारा, बिना किसी सीमा के किया जा सकता है। भराव सामग्री की संरचना आमतौर पर वेल्डेड स्टील्स की संरचना के समान चुनी जाती है। यदि संक्षारण प्रतिरोध की आवश्यकताएं अधिक हैं, तो भराव सामग्री जिसमें फेराइट आधार नहीं है, का उपयोग उचित होगा।

ऑस्टेनिटिक स्टील्स, कई विशेष गुणों के साथ, उन काम के वातावरण में उपयोग किया जाता है जो अत्यधिक आक्रामक हैं। इस तरह के मिश्र तेल और रासायनिक उद्योगों के उद्यमों में, पावर इंजीनियरिंग में अपरिहार्य हैं।

1

ऑस्टेनिटिक मिश्र धातुओं में एक उच्च डोपिंग स्तर के साथ मिश्र धातु शामिल होती है, जो आमतौर पर क्रिस्टलीकरण पर क्रिस्टल फेस-केंद्रित जाली द्वारा एकल-चरण प्रणाली बनाते हैं। वर्णित स्टील्स में इस प्रकार की जाली उन मामलों में भी अपरिवर्तित रहती है जहां धातु को बहुत कम तापमान तक ठंडा किया जाता है, जिसे क्रायोजेनिक (-200 डिग्री सेल्सियस के क्षेत्र में) कहा जाता है। कुछ मामलों में, ऑस्टेनिटिक-ग्रेड स्टील्स का एक और चरण होता है (मिश्र धातु में इसकी मात्रा दस प्रतिशत तक पहुंच सकती है) - उच्च स्तर के मिश्र धातु के साथ फेराइट। इस मामले में, जाली शरीर-केंद्रित है।

दो समूहों में औस्टेनिटिक स्टील्स का पृथक्करण उनके आधार की संरचना द्वारा किया जाता है, साथ ही साथ मिश्र धातु के घटकों में सामग्री द्वारा - निकेल और क्रोमियम:

- लोहे पर आधारित संरचनाएं: निकल सामग्री - 7% तक, क्रोमियम - 15% तक, मिश्र धातु की कुल मात्रा - 55% से अधिक नहीं।

- निकल (55% या अधिक निकल) और लोहे-निकल आधार पर रचनाएँ (इनमें 65 और अधिक प्रतिशत निकल और लोहा होता है, और पहले से दूसरे तक का अनुपात 1 से 1.5 है)।

ऐसे मिश्र धातुओं में, निकल स्टील की लचीलापन, गर्मी प्रतिरोध और प्रक्रियाशीलता को बढ़ाता है, और क्रोमियम इसे आवश्यक जंग और गर्मी प्रतिरोध देने के लिए जिम्मेदार है। और अन्य मिश्र धातु घटकों को जोड़कर, ऑस्टेनिटिक यौगिकों के अद्वितीय गुणों को प्राप्त करना संभव है, जिनमें से एक सेट इस या उस मिश्र धातु के आधिकारिक मिशन को निर्धारित करता है।

सबसे अधिक बार, ऑस्टेनिटिक स्टील्स निम्नलिखित तत्वों के साथ मिश्रधातु होते हैं:

- फेरिटर्स जो ऑस्टेनाईट की संरचना को स्थिर करते हैं। इनमें वैनेडियम, टंगस्टन, नाइओबियम, टाइटेनियम, सिलिकॉन और मोलिब्डेनम शामिल हैं।

- ऑस्टेनिटाइज़र, जो नाइट्रोजन, कार्बन और मैंगनीज हैं।

ये सभी घटक अतिरिक्त चरणों में और सीधे ठोस स्टील समाधान में स्थित हैं।

स्वीकार किए गए वर्गीकरण के अनुसार, जो मिश्र धातु प्रणाली को ध्यान में रखता है, किसी भी ऑस्ट्रेलियाई स्टील को क्रोमियम-मैंगनीज या क्रोमियम-निकल के रूप में वर्गीकृत किया जा सकता है। इसके अलावा, मिश्र धातुओं को क्रोमियम-निकेल-मैंगनीज और क्रोमियम-निकल-मोलिब्डेनम में विभाजित किया जाता है।

2

विभिन्न प्रकार के एडिटिव्स आपको विशेष ऑस्ट्रेलियाई स्टील्स बनाने की अनुमति देते हैं, जो उच्च तापमान, संक्षारण और क्रायोजेनिक स्थितियों में संचालित संरचनाओं के लिए भागों के निर्माण के लिए उपयोग किए जाते हैं। इसके आधार पर, ऑस्टेनिटिक यौगिक और विभिन्न समूहों में विभाजित हैं:

- जंग प्रतिरोधी;

- ठंड प्रतिरोधी।

रासायनिक वातावरण के संपर्क में आने पर गर्मी प्रतिरोधी यौगिक नष्ट नहीं होते हैं। उनका उपयोग +1150 डिग्री तक के तापमान पर किया जा सकता है। हल्के ढंग से लोड किए गए उत्पादों की एक किस्म ऐसे स्टील्स से बनाई जाती है:

- गैस पाइपलाइन सिस्टम के तत्व;

- भट्ठी उपकरण के लिए फिटिंग;

- हीटिंग भागों।

गर्मी प्रतिरोधी स्टील ग्रेड लंबे समय तक उच्च तापमान की स्थिति के तहत लोड का विरोध कर सकते हैं, जबकि शुरू में उच्च यांत्रिक विशेषताओं को बनाए रखते हैं। वे आवश्यक रूप से टंगस्टन और मोलिब्डेनम के साथ मिश्र धातु वाले होते हैं (प्रत्येक एडिटिव्स को सात प्रतिशत तक की राशि में स्टील संरचना में शामिल किया जा सकता है)। और कुछ ऑस्ट्रेलियाई मिश्र धातुओं में अनाज पीसने के लिए, बोरान को कम मात्रा में पेश किया जाता है।

H15N35VTR, 10H12N20T3R, 40H18N25S2, 1H15N25M6A, 20X23H13, 10X15H18B4T, 10H16N14V2BR, 10X18H12T, 08H16N9M2, 10H15N35VT, 20H25N20S2, 1H15N25M6A, 20X23H13, 10X15H18B4T, 10H16N14V2BR, 10X18H12T: हम गर्मी प्रतिरोधी और गर्मी प्रतिरोधी स्टील्स लेख वर्ग में वर्णित की आम ब्रांड को दर्शाते हैं।

austenitic स्टेनलेस स्टील (यानी, संक्षारण प्रतिरोधी) एक कम कार्बन सामग्री की विशेषता है (इस रासायनिक तत्व का 0.12 प्रतिशत से अधिक की अनुमति नहीं है)। उनमें निकेल 8 से 30% और क्रोमियम 12 से 18% तक हो सकता है। किसी भी austenitic स्टेनलेस स्टील गर्मी उपचार (तड़के, सख्त या) से गुजरता है। गर्मी उपचार आवश्यक है ताकि स्टेनलेस स्टील उत्पादों को विभिन्न आक्रामक वातावरण में अच्छा महसूस हो - क्षारीय, गैस, तरल धातु, +20 डिग्री से अधिक तापमान पर एसिड।

ऑस्टेनिटिक संक्षारण प्रतिरोधी स्टील्स के निम्नलिखित ग्रेड सबसे प्रसिद्ध हैं:

- क्रोमियम निकल-मोलिब्डेनम: 03X21H21M4GB, 08X17H15M3T, 08X17H13M2T, 03X16H15M3, 10X17H13M3T;

- गुणसूत्र: 07X21G7AH5, 10X14AG15, 10X14G14H4T;

- निकल क्रोमियम: 08X18H12B, 03X18H11, 08X18H10T, 06X18H11, 12X18H10T, 08X18H10;

- एक उच्च सिलिकॉन सामग्री के साथ (3.8 से 6.7% तक): 15X18H12C4T10, 02X8H22C6।

ठंड प्रतिरोधी ऑस्टेनिटिक रचनाओं में 8-25% निकल और 17-25% क्रोमियम होते हैं। उनका उपयोग क्रायोजेनिक उपकरणों के लिए किया जाता है, उच्च उत्पादन लागत होती है, इसलिए उनका उपयोग बहुत सीमित होता है। सबसे आम क्रायोजेनिक स्टील्स 07Kh13N4AG20 और 03Kh20N16AG6 हैं, जो नाइट्रोजन के साथ मिश्रधातु हैं। इस तत्व को पेश किया जाता है ताकि + 20 ° के तापमान पर मिश्र धातु की अधिक उपज शक्ति हो।

3

सबसे आम ऑस्टेनिटिक क्रोमियम-निकल स्टील्स हैं जिनमें मोलिब्डेनम एडिटिव्स होते हैं। उनका उपयोग तब किया जाता है जब या तो दरार का खतरा होता है। वे वायुमंडल को कम करने में उच्च स्थिरता प्रदर्शित करते हैं, और दो प्रकारों में विभाजित हैं:

- 0.03% से अधिक नहीं की कार्बन सामग्री के साथ टाइटेनियम द्वारा अस्थिर;

- 0.08 से 0.1% तक कार्बन के साथ टाइटेनियम द्वारा स्थिर।

X17H13M2 और X17H13M3 के रूप में क्रोमियम-निकल रचनाओं के ऐसे ग्रेड सल्फ्यूरिक एसिड मीडिया में संचालित संरचनाओं के लिए इष्टतम हैं, 10% एसिटिक एसिड में, फॉस्फोरिक एसिड में।

निओबियम या टाइटेनियम के अलावा निकेल-क्रोमियम स्टील्स को अंतरग्रहीय जंग के न्यूनतम जोखिम की विशेषता है। कार्बन की तुलना में, नाइओबियम को 9–10 गुना अधिक और टाइटेनियम को 4-5.5 गुना अधिक पेश किया जाता है। एक समान संभावना वाले मिश्र में निम्नलिखित रचनाएँ शामिल हैं: 0X18H12B, 0X18H10T, X18H9T और कुछ अन्य।

सिलिकॉन में उनका परिचय देकर वर्णित स्टील्स के संक्षारण प्रतिरोध को बढ़ाना भी संभव है। ऐसी विशेष रचनाओं के उज्ज्वल प्रतिनिधि ऐसे मिश्र हैं:

- 015X14H19S6B;

- 03X8H22C6।

अतिशयोक्ति के बिना, वे रासायनिक वेल्डेड विधानसभाओं के उत्पादन के लिए आदर्श हैं जिसमें नाइट्रिक केंद्रित एसिड संग्रहीत और संसाधित किया जाता है।

टाइप 2X18H4GL के क्रोमियम-मैंगनीज स्टील्स को उच्च कास्टिंग विशेषताओं की विशेषता है, इसलिए उनका उपयोग उन उद्योगों में किया जाता है जहां संक्षारण प्रतिरोधी ढाँचे का उपयोग किया जाता है। दहनशील मीडिया में अन्य गुणसूत्र मिश्र (उदाहरण के लिए, 10K1313G12N2SA और 08Kh12G14N4YUM) क्रोमियम-निकल की तुलना में जंग के लिए अधिक प्रतिरोधी हैं।

4

आस्टेनिटिक समूह के गर्मी प्रतिरोधी और गर्मी प्रतिरोधी मिश्र धातुओं को उनके गुणों को बढ़ाने के लिए, साथ ही साथ मौजूदा अनाज संरचना को संशोधित करने के लिए विभिन्न प्रकार के गर्मी उपचार के अधीन किया जाता है: बिखरे हुए चरणों के वितरण की संख्या और सिद्धांत, ब्लॉक का आकार और अनाज, और इसी तरह।

ऐसे स्टील्स की एनीलिंग का उपयोग मिश्र धातुओं की कठोरता को कम करने के लिए किया जाता है (जब उनके संचालन की शर्तों द्वारा आवश्यक होता है) और भंगुरता की घटना को खत्म करने के लिए। इस गर्मी उपचार के साथ, धातु को 30–150 मिनट के लिए 1200-1250 डिग्री तक गर्म किया जाता है, और फिर इसे जल्दी से जल्दी ठंडा किया जाता है। परिसरों को अक्सर तेल या हवा में ठंडा किया जाता है, लेकिन मिश्र धातु घटकों की छोटी मात्रा के साथ मिश्र आमतौर पर पानी में डूब जाते हैं।

ХН35ВТХ और ВН70ВМТ heat प्रकार के मिश्र धातुओं के लिए, डबल सख्त के रूप में गर्मी उपचार की सिफारिश की जाती है। सबसे पहले, उनकी रचना का पहला सामान्यीकरण (लगभग 1200 डिग्री के तापमान पर) किया जाता है, जिसके कारण धातु एक ठोस सजातीय चरण के गठन के कारण रेंगना प्रतिरोध सूचकांक को बढ़ाता है। और इसके बाद, 1100 डिग्री से अधिक नहीं के तापमान के साथ एक दूसरा सामान्यीकरण किया जाता है। इस उपचार का परिणाम प्लास्टिक और ऑस्टेनिटिक स्टील्स के गर्मी प्रतिरोधी गुणों में उल्लेखनीय वृद्धि है।

ऑस्टेनिटिक स्टील इसकी गर्मी प्रतिरोध (और साथ ही यांत्रिक शक्ति) को उन मामलों में बढ़ाता है जब दोहरी गर्मी का इलाज होता है, जिसमें सख्त और उम्र बढ़ने के साथ इसका पालन होता है। इसके अलावा, लगभग सभी ऑस्ट्रेलियाई धातुएं, जो गर्मी प्रतिरोधी समूह से संबंधित हैं, कृत्रिम रूप से ऑपरेशन से पहले की उम्र (यानी, वे अपने फैलाव सख्त करने का संचालन करते हैं)।