Keevitusviise on väga erinevaid, kuid poolautomaatset keevitamist süsihappegaasi keskkonnas algajatele on kasutatud juba üsna pikka aega. See on peamiselt tingitud asjaolust, et seda tüüpi keevitamise tehnoloogia on universaalne ja kõrge tootlikkusega. Samuti tuleb märkida, et keevitustööd V süsinikdioksiid peetakse kõige odavamaks, samas kui keevisõmblused on kvaliteetsed. Seda tehnikat saab kasutada erinevatest metallidest ja roostevabast terasest valmistatud proovide puhul.

Roostevaba terase keevitamise protseduur süsinikdioksiidis poolautomaatse keevitamise abil ei ole lihtne ülesanne isegi suurte kogemustega keevitajatele. Materjali eripärast tulenevalt on roostevaba terase töötlemise spetsiifika mõnevõrra erinev, see nõuab keevitustöödeks eelnevat ettevalmistust, töörežiimi õiget valikut ja kasutatavaid materjale.

Mis on roostevaba teras?

Roostevaba teras on madala süsinikusisaldusega teras, mille koostisesse on lisatud kroomi, mille koostoime hapnikuga aitab kaasa oksiidkile tekkele, mis tagab järgnevalt metallkonstruktsiooni korrosioonikindluse.

Terase roostevabaks valmistamiseks peate sellele lisama 12 protsenti kroomi. Oksiidkile paksus peaks sel juhul olema võrdne mitme aatomiga. Kui roostevaba pind on kahjustatud, hakkab korrosioonivastane kiht riknema, kuid teatud aja möödudes taastatakse see uuesti.

Kaasaegsed roostevabad terased sisaldavad lisaks kroomile süsinikku, vähesel määral nioobiumi või niklit, molübdeeni või titaani. Kõik loetletud keemilised ühendid suurendavad ka materjali korrosioonikindlust ning terase füüsikalisi ja mehaanilisi omadusi.

Roostevaba teras jaguneb sõltuvalt selle mikrostruktuurist eraldi kategooriad millel on eristavad omadused.

Roostevaba terase tüübid

Võtme legeerkomponent roostevabad terased, on muidugi kroomitud. Metalli koostis sisaldab vähemalt 12 protsenti. Tänu sellele keemilisele elemendile moodustub terase pinnale kaitsekile. Kuid vaatamata oma üsna väikesele paksusele, mis mõnikord ei ületa vaid mõnda aatomit, tagab selline kile metallile kvaliteetse korrosioonikaitse. Lisaks, isegi kui te seda kogemata kriimustate, taastub see teatud aja möödudes uuesti.

Enamiku roostevaba terase sortide keemiline koostis, välja arvatud raud, kroom ja süsinik, võib sisaldada titaani, niklit, molübdeeni ja nioobiumi. Neid keemilisi komponente leidub roostevaba terase koostises suhteliselt väikeses koguses. Kuid vaatamata sellele suurendavad need märkimisväärselt metalli korrosioonivastaseid ja mehaanilisi omadusi.

Ferriitne

Roostevabast terasest sulamid, mille keemiline koostis sisaldab kroomi - kuni 30 protsenti, süsivesinikke - kuni 0,12 protsenti. Seda roostevabast terasest sulamit iseloomustab suurenenud tugevus, hea plastilisus ja termiline stabiilsus. Materjali saab tõhusalt kasutada agressiivses keskkonnas.

Austeniitne

Terasesulamid sisaldavad lisaks süsinikule ja kroomile niklit, mis suurendab selle struktuuris austeniitset piirkonda. Selliste mittemagnetiliste sulamite rühma kuuluvate sulamite iseloomulikud omadused on järgmised:

- suur tugevus;

- suurenenud vastupidavus korrosioonile;

- hea plastilisus.

Martensiitne

Terasesulamid, mis sisaldavad kroomi - 17 protsenti, süsinikku - 0,5 protsenti. Selle konstruktsiooni roostevaba terast iseloomustab suurenenud rabedus ja kõvadus. Materjali saab kasutada ainult kergelt agressiivses keskkonnas.

Roostevabade teraste omadused, keevitatavus

Roostevaba terast on üsna raske keevitada. Seda seletatakse mõnede selle füüsikalis-keemiliste omadustega.

Algajatele mõeldud poolautomaatne keevitamine süsihappegaasi keskkonnas nõuab mitme olulise parameetri eeluuringut. Alles siis võib loota keevisõmbluste kvaliteedile ja töökindlusele.

- Roostevaba teras on teiste terastega võrreldes oluliselt madalama soojusjuhtivusega - ligikaudu kaks korda. Seetõttu eemaldatakse keevitustsoonist kuumus üsna halvasti, mistõttu metall kuumeneb tugevalt üle ja see mõjutab negatiivselt selle korrosioonikindlust. Sarnase olukorra vältimiseks poolautomaatse keevitamise ajal roostevabast terasest osad Kasutatakse madalat, 15–20 protsenti tavapärasest madalamat keevitusvoolu ja ühendatud näidiseid täiendavalt jahutatakse.

- Olulise kuumutamise korral (üle 500 kraadi) tekivad roostevabast terasest kristallvõre servadele karbiidühendid, mis aitavad kaasa teradevahelise korrosiooni tekkele. Selle tulemusena hakkab terase sisemine struktuur delamineerima, mille tulemuseks on sisemine korrosioon. Sellise negatiivse protsessi esinemise vältimiseks on vaja lisaks korraldada keevitatavate materjalide intensiivne jahutamine. Selleks sobib tavaline külm vesi.

- Roostevabast terasest toodete küpsetamine (ka gaasikeskkonnas) on endiselt keeruline, kuna roostevaba teras võib paisuda, kui kõrgendatud temperatuur. Keevitatavate osade märkimisväärne laienemine, mis toimub nende ühendamise käigus, aitab kaasa pragude tekkele õmblustes materjalis endas. Sellist nähtust ei saa lubada. Selleks on soovitatav jätta ühendatud proovide vahele suurem vahe.

- Roostevaba terast iseloomustab selle keemilise koostise tõttu suurenenud elektritakistus, mille tagajärjel lähevad poolautomaatseks keevitamiseks kasutatavad elektroodid väga kuumaks. Seetõttu kasutatakse roostevabast terasest proovide keevitamiseks spetsiaalseid elektroode, mis on valmistatud kindla keemilise koostisega traadist. Kui vardad sisaldavad niklit või kroomi, peaks nende pikkus olema kuni 35 cm.

Tehnoloogilised nüansid

- Poolautomaatse keevitamise korral juhitakse traat sisse tööala automaatselt. Ilma selle funktsioonita oleks osade keevitamine gaasikeskkonnas üsna keeruline.

- Tänu meie omadele disainifunktsioonid poolautomaatsetel masinatel on korraga mitu olulist funktsiooni: põleti jahutamise võimalus, traadi etteande kiirus, detailide kvaliteetne keevitamine kaitsva gaasikeskkonnas, võimalus teha keevitustöid raskesti ligipääsetavates kohtades.

- Stressi leevendamiseks kuumutatakse toodet 660 kraadini, seejärel lastakse jahtuda. Stressi leevendamine keevisõmbluse piirkonnas toimub pärast kroomi taastamist. Selleks tuleb õmblust kuumutada temperatuurini 760 kraadi.

Metalli ettevalmistamine

Enne keevitustöödega alustamist on vaja roostevabast terasest toodete pind keevitamiseks ette valmistada. Õmbluse saamiseks hea kvaliteet Kindlasti peate sellele tähelepanu pöörama.

Esialgne ettevalmistus sisaldab:

- roostevaba pindade mehaaniline puhastamine metallharjaga;

- pinna rasvatustamine spetsiaalsete vahenditega. Võite kasutada petrooleumi ja lahusteid (lakibensiin, atsetoon);

- niiskuse eemaldamine keevitatavast metallipiirkonnast. Selle toote jaoks peate selle kuumutama temperatuurini 100 kraadi.

Roostevabast terasest osade süsinikdioksiidis keevitamise omadused

Roostevaba terase poolautomaatne keevitamine süsinikdioksiidi keskkonnas toimub vastavalt järgmistele nõuetele:

- Tagatud peab olema vastupidine polaarsus;

- Elektroodi tuleb alati hoida teatud nurga all. Kui nõudeid ei täideta, kallutatakse näiteks elektrood rohkem ette, siis on õmblus laiem ja keevitussügavus väiksem. Seda valikut kasutatakse õhukeste materjalide jaoks;

- maksimaalne lubatud juhtmepikendus ei tohiks olla suurem kui 1,2 cm;

- gaasitarbimise kohustuslik kontroll. Töövoolukiirus ei tohiks olla suurem kui 12 m³ minutis ja mitte vähem kui 6 m³ minutis, vastasel juhul langeb keevisõmbluse kvaliteet oluliselt;

- õhukuivati kohustuslik kasutamine. Gaasiballoon sisaldab vett, mis suhtleb keevitamise ajal süsinikdioksiidi ja kuuma metalli kokkupuutel tekkivate toodetega. Selle tulemusena tekib hape, mis hävitab terasesulamis sisalduva süsiniku ja mõjutab vastavalt keevisühenduse kvaliteeti. Sellise kuivatusainena kasutatakse vasksulfaati, mida esialgu kuumutatakse 200 kraadi juures paarkümmend minutit. Nelja gaasiballooni jaoks on vaja ligikaudu sada grammi kuivatusainet;

- Kuumade metallipritsmete eest kaitsmiseks on soovitatav kasutada ka kriidi vesilahust;

- kvaliteetse õmbluse saamiseks keevitustööde tegemisel süsihappegaasi kaitsvas keskkonnas tuleb elektroodi liigutada sujuvalt, kõhklemata;

- On lubamatu, et osade keevitamine algab servast ja lõpeb samal viisil. Vesinikpragude tekke vältimiseks peate toote servast vähemalt viie sentimeetri võrra taganema.

Järeldus

Vaatamata kõigile loetletud soovitustele peavad süsinikdioksiidi keskkonnas kvaliteetse keevitamise tegemiseks olema teatud oskused. Seetõttu on parem usaldada selline töö kogenud keevitajatele.

Süsinikdioksiidiga keevitamise tehnoloogia loodi NSV Liidus kahekümnenda sajandi keskel. Hiljem sai see tänu madalale süsinikdioksiidi hinnale, mitmekülgsusele ja kõrgele tootlikkusele laialt levinud tööstuses, ehituses ja ka igapäevaelus.

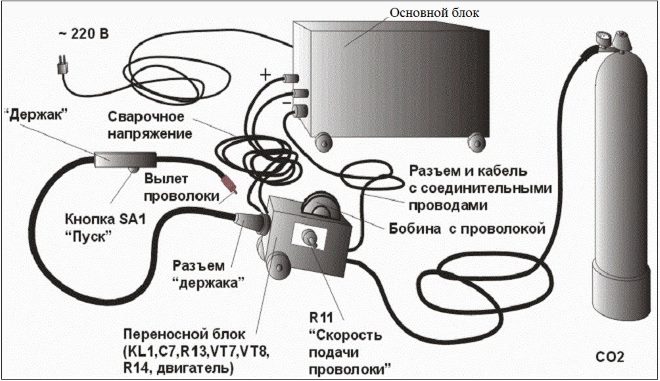

Poolautomaatne süsihappegaasiga töötamiseks

Selle meetodi tööpõhimõte on järgmine: süsinikdioksiid siseneb keevitustsooni, lagunedes kõrgete temperatuuride mõjul selle komponentideks - hapnikuks (O2) ja süsinikmonooksiidiks (CO).

Protsessi valem näeb välja selline: 2СО2=2СО+О2.

Seega on keevitustsoonis kolm gaasi: süsinikdioksiid, süsinikmonooksiid ja hapnik. See kombinatsioon kaitseb metalli atmosfääri õhu soovimatute mõjude eest, kuid suhtleb aktiivselt ka terases sisalduva süsiniku ja rauaga.

Süsinikdioksiidi neutraliseerimiseks kasutatakse spetsiaalset mangaani ja räni sisaldavat keevitustraati. Need on aktiivsemad kui raud ja sisenevad kõigepealt oksüdatsioonireaktsiooni, vältides süsiniku ja raua oksüdeerumist.

Mangaani ja räni lisatakse vahekorras 1,5:2, moodustades keevitusprotsessis madala sulamistemperatuuriga ühendi ja eemaldades räbu pinnale.

Poolautomaatse keevitamise omadused süsihappegaasi keskkonnas

Süsinikdioksiidiga keevitusmasina töö

Süsinikdioksiidiga keevitusmasina töö Süsinikdioksiidi keskkonnas keevitatakse metallosad vastupidise polaarsusega alalisvoolu abil. Miks nii? Sest kui sooritate sirge polaarsusega alalisvoolukeevitust, siis stabiilsus halveneb elektrikaar, ja selle tulemusena deformeerub õmblus ning elektroodide metall kulub pritsmetele ja jäätmetele.

Kui aga teostada pindamist, siis eelistatakse otsese polaarsusega voolu kasutamist, kuna sellel on oluliselt kõrgem sademetegur (1,6-1,8 korda) kui vastupidise polaarsusega voolul.

Lubatud on ka vahelduvvooluga keevitamine. Sel juhul on soovitav kasutada ostsillaatorit. Alalisvoolu genereeritakse jäiga karakteristikuga voolumuundurite abil.

Metalli ettevalmistamine keevitamiseks süsinikdioksiidi keskkonnas

Metalli puhastamine enne keevitamist

Metalli puhastamine enne keevitamist Süsinikterasest või madala legeeritud terasest lehed on süsinikdioksiidi keskkonnas hästi keevitatud. Lehtede paksusega 0,6–1,0 mm on soovitatav servad trimmida. Kui äärikuid ei tehta, ei tohiks keevitatavate servade vahe olla suurem kui 0,3-0,5 mm.

Lehtede paksusega 1 kuni 8 mm ei pea servi lõikama. Maksimaalne lubatud vahe on kuni 1,0 mm. Lehtedele paksusega 8–12 mm on tavaks teha V-kujuline soon ja paksusega üle 12 mm X-kujuline soon.

Enne keevitusprotsessi alustamist tuleb servast eemaldada värv, katlakivi, õli, mustus või muud saasteained. Seda saab teha käsitsi või liivapritsiga.

Keevitustraadist

Poolautomaatseks keevitamiseks traat koos suurenenud sisu lisandid nagu mangaan ja räni. Traat peab olema puhas, vastasel juhul väheneb režiimide stabiilsus ja elektrikaare stabiilsus. Kasutatava traadi tüüp sõltub keevitatavast metallist.

Poolautomaatse keevitamise režiimid kaitsegaasides

Režiimi valikut mõjutab otseselt keevitava metalli paksus. Mida suurem see on, seda väiksem on keevitusprotsessi kiirus ja seda rohkem on vaja voolu. Keevituskaar peaks olema võimalikult lühike (1,5–4 mm), vastasel juhul muutub see ebastabiilseks, suureneb metallipritsmed ning suureneb vedelikuvanni lämmastiku küllastumise ja oksüdeerumise tõenäosus.

Gaasikaitsega keevitamine

Gaasikaitsega keevitamine Traadi etteande kiirus sõltub keevituspingest ja -voolust. Läbimõõt mõjutab ka selle üleulatuse suurust - väärtusega 0,5-1,2 mm on üleulatus 8-15 mm ja 1,2-3 mm korral suureneb üleulatus 15-35 mm-ni.

Mis puutub põleti huuliku ja metalli kaugusesse, siis see on 7-15 mm vooluga kuni 150A ja väärtustel kuni 500A - 15-25 mm.

Poolautomaatne keevitustehnika süsinikdioksiidi keskkonnas

Kuumade pragude tekkimise ohu vältimiseks keevitamise ajal on kõige parem keevitada juurkeevitus väikese vooluga.

Süsinikdioksiidiga keevitamine

Süsinikdioksiidiga keevitamine Saate keevitada poolautomaatselt paremalt vasakule ("ettepoole nurk") või vasakult paremale ("tagasi nurk"). Esimesel juhul osutub see laiaks keevitada ja vähenenud läbitungimissügavus. See tehnika sobib hästi õhukeseseinaliste toodete jaoks, aga ka teraste keevitamiseks, milles võivad tekkida kõvenevad struktuurid.

"Tagurpidi nurga" keevitustehnikaga suureneb läbitungimissügavus ja õmbluse laius väheneb. Nurk, mille all peate põletit keevitava detaili suhtes hoidma, on 15°.

Soovitatav on keevisõmblus lõpetada kraatri metalliga täitmisega, seejärel peatada traadi etteanne ja peatada vooluvool. Kuid pole vaja kiirustada süsihappegaasi tarnimisega, kuni sulametall on täielikult tahkunud.

Trikid tootlikkuse suurendamiseks

Poolautomaatse keevitamise tootlikkuse suurendamiseks on lubatud keevitusvoolu suurendada ainult alumises asendis õmbluste loomisel. Seda tehnikat saab lae- ja vertikaalõmbluste jaoks kasutada ainult keevisvanni kristalliseerumise kiiruse suurendamise teel (näiteks traadi etteande perioodilise väljalülitamise või võnkuvate liigutustega piki ja risti õmblust).

Professionaalne poolautomaatne süsinikdioksiidi keevitusmasinTeine võimalus süsinikdioksiidi keskkonnas teostatava poolautomaatse keevitamise tootlikkuse suurendamiseks on keevitustraadi väljaulatuvuse suurendamine.

See tehnika töötab kõige paremini õhukese traadi kasutamisel. Sel juhul tarnitakse see keevitustsooni, mis on juba kuumutatud kõrge temperatuurini, mis tähendab, et selle sulamiskiirus ja sulametalli maht suurenevad.

Spetsiaalseid portselanist või keraamilisi otsikuid kasutades saate vabaneda pika ulatusega traadiotsa spontaansetest liigutustest.

Traadi pikenduspikkuse suurendamine 40-50 mm võrra võib tõsta tootlikkust kuni 30-40%, kuid see vähendab metalli läbitungimise sügavust.

Süsinikdioksiidi keskkonnas pulsskaarega keevitamise omadused

Erinevate metallkonstruktsioonide loomisel võib filee keevisõmblustega töömaht ulatuda 80% -ni. Vähemalt pooled neist on keevitatud kald- või vertikaalasendis. Sellised õmblused tehakse "tõusul", et tagada õmbluse juure põhjalik tungimine. Tänu sellele saavutatakse õmbluse tugevdamine (kuni 25% õmbluse kogu ristlõikest).

Silindrid süsihappegaasi keevitamiseks

Silindrid süsihappegaasi keevitamiseks Kuid selline tugevdamine ei suurenda õmbluse tugevust ega suurenda konstruktsiooni jõudlust, mistõttu on soovitatav hoida seda minimaalsena.

Süsihappegaasi keskkonnas pulsskaarega keevitamine võimaldab vähendada õmbluse tugevdust või sellest üldse lahti saada.

Tulenevalt kaarepõlemise ja elektroodi metalli ülekande iseärasustest on võimalik teostada kald- ja vertikaalkeevitust automaat- ja poolautomaatselt. filee keevisõmblused, samuti kuni 12 mm metalli paksusega T-liitekohad “ülevalt alla” laskumisel. See võimaldab ühtlaselt tungida kogu ühenduse pikkuses. See tehnika võimaldab tagada õmbluse kergelt nõgusa või normaalse kuju ja vähendada selle ristlõiget 25-30%. Samal ajal väheneb oluliselt energiatarve ja keevituskiirus suureneb kuni kolm korda.

Video: Poolautomaatse keevitusmasina tööks ettevalmistamine

Keevitaja põhiülesanne on säilitada pidev elektroodi pikendamine, põleti ühtlane liikumine piki õmblust ning gaasiotsiku teatud kalde hoidmine detaili ja elektroodi liikumissuuna suhtes. Selle ülesande täitmiseks on olemas mitut tüüpi keevitusotsikuid: pidevaks õmbluskeevituseks, punktkeevituseks ja isegi autokere sirgendamiseks kasutatavate naastude keevitamiseks.

Tabel 11.6

Põleti huuliku kaldenurga (f, kraadi) sõltuvus paksusest

Otsikute sisemine isolatsioon võimaldab töötada ka siis, kui need puudutavad keevitatavat detaili. Imporditud gaasiotsikutel on spetsiaalne kate, mis vähendab metallipritsmete nakkumist otsa sisepinnale. Samadel eesmärkidel on spetsiaalsed pastad ja pihustid. Nende regulaarne kasutamine võib märkimisväärselt pikendada otsiku kasutusiga. Keevisõmbluse kvaliteet sõltub ka praeguse otsa sisemise ava kulumisastmest. Kui auk on "katki", halveneb elektriline kontakt, mis põhjustab kaare ebastabiilsust ja metalli pritsmete suurenemist. Praegune ots on sama kulumaterjal kui keevitustraat või gaas. Ebapiisav traadi etteandekiirus või liiga madal kaitsegaasi tarbimine põhjustavad otsa tugevat ülekuumenemist ja kiiret kulumist. Gaasipuudus põhjustab keevisvanni ülekuumenemist koos metalli võimaliku põlemisega ning liig põhjustab keevisõmbluse perifeersete piirkondade suurenenud levikut ja ülekuumenemist koos järgnevate mehaaniliste pingete ilmnemisega. Kereparanduses kasutatavate teraste keevitamiseks kasutatakse tavaliselt traati Sv-08G1S või Sv-08G2S, mis sisaldab umbes 2% räni ja 1% mangaani keevisvannis oleva metalli deoksüdeerimiseks. Väikese läbimõõduga juhtmed (0,6-0,8 mm) võimaldavad saavutada kõrge voolutiheduse ja teostada peenpiiskade (või juga) metalliülekannet. Juhtmed läbimõõduga 1,0. 1,6 mm tagab suurema jõudluse, kuid töövool ületab 300A.

Keevitustraadi vaskplaat kaitseb seda korrosiooni eest ja tagab hea kontakti vooluotsakuga. Kuid vase olemasolu keevisvannis vähendab veidi keevisõmbluse tugevust. Katmata traadi kasutamine võimaldab saavutada häid tulemusi, kuid ainult siis, kui selle pinna korrosioon ladustamise ajal on välistatud. Isegi rooste jäljed põhjustavad suurenenud sädemeid, kaare purunemist ja sulametalli pritsimist. Samuti on olemas räbustiga juhtmeid, mida saab keevitada ilma kaitsegaasita. Selleks peab aga olema inversiooniseadmega seade või polaarsuse vahetamise seade.

Süsinikdioksiidi keskkonnas poolautomaatse keevitamise tehnika on lihtne.

Kui gaasiotsik on vertikaalasendis, kuumeneb metall üsna ühtlaselt. See aga muudab kaare jälgimise keeruliseks ja väikesed metallitilgad keevitustsoonist langevad gaasiotsale, mis vähendab selle kasutusiga. Kui elektrood on kallutatud liikumissuunale vastupidises suunas (nurk ettepoole), siis olukord paraneb. Sel juhul läbitungimissügavus väheneb ja õmblus ise muutub laiemaks; õhukese metalli läbipõlemise tõenäosus väheneb ja pritsimine on ebaoluline. Põleti vastassuunas (nurga taha) kallutamisel püsib metall täiendava kuumutamise tõttu kauem vedelana, suureneb läbitungimissügavus, väheneb õmbluse laius.

Vertikaalsed õmblused tuleks keevitada "tagurpidi" nurga all, suunates kaare keevisvanni esiosale, mis takistab metallil alla voolamist, aitab suurendada õmbluse juure läbitungimist ja kõrvaldab lekke mööda seda. servad;

Erineva paksusega lehtede keevitamisel valitakse põleti asend nii, et heitgaas oleks suunatud massiivsema osa poole;

Lae õmblused viivad maksimaalsetes võimalikes punktides "nurga all tagasi". Kaar- ja gaasivool suunatakse otse vedela metalli vanni, mis vähendab selle voolu. Sel eesmärgil suurendatakse gaasitarbimist;

Õmbluse massi suurendamiseks liigutage põletit siksakilise liigutusega. Juba jahtunud õmbluse peale võite panna metalli;

Kell punktkeevitus(või nn elektrilise needi keevitamise korral) peab põleti asend olema vertikaalne;

Iga traadi läbimõõdu jaoks valitakse töörežiim, st pinget ja voolu reguleeritakse. Vool on võrdeline traadi ristlõikepindala ja selle etteandekiiruse korrutisega. Ilma keetmiseta

Näidised on siin asendamatud. Alustuseks võite keskenduda tabelis toodud keskmistele näitajatele. 11.7.

Parameetrite peenhäälestus taandub traadi etteande kiiruse reguleerimisele. Reguleerimine lõpeb, kui saavutatakse kaare stabiilne "põlemine". Sätteid saate täpsustada, analüüsides saadud õmbluse kuju ja kvaliteeti. Siin mängib otsustavat rolli kogemus.

Tabel 11.7.

Keskmised keevitustingimused süsinikterasest toorikute vuukide jaoks (keevitustraadi teras - Sv-08G2S, polaarsus -

|

tagurpidi)

|

režiimid on maanduskaabli usaldusväärne ühendus korpusega. Maanduspunkt peaks olema keevituskohast minimaalsel kaugusel. Lisaks tuleb tagada usaldusväärne kontakt traatelektroodi ja esimese lehe, kahe üksteise peale asetatud lehe vahel ning alumise lehe ja massi vahel. Kattumisaste sõltub keevitatud osade metalli paksusest ja on võrdne ülemise lehe viieteistkümne paksusega.

Poolautomaatsed keevitusmasinad pakuvad kvaliteetseid õmblusi ruumilised positsioonid, mis on eriti oluline autokere remontimisel. Suur mõju kvaliteedile

Õmbluse kvaliteet tagab keredetailide põhjaliku puhastamise värvist, roostest ja õlist enne keevitamist.

Olenevalt eesmärgist struktuurielement, selle asukohta korpuses, liidetavatele osadele ligipääsetavust ja nende paksust, keevitamine toimub pideva, katkendliku või punktkeevitusega, samuti piki tehtud auke.

Pidevat õmbluskeevitust teostatakse peamiselt otsast-otsa ühendatud osadel. Sel juhul toidetakse keevitustraati pidevalt ja keevitusprotsessi kestust reguleeritakse keevituspõleti käivitusnupuga. Kell horisontaalne keevitamine sarnaste toimingute jada gaaskeevitus. Düüsi hoitakse juba keevitatud õmbluse pinna suhtes 75° nurga all keevispinnast 8,10 mm kaugusel. Põleti liigutatakse sujuvalt ilma tõmblemiseta mööda keevitatavat pinda. Sõltuvalt paneeli asendist, metalli paksusest ja detailide paigaldamise täpsusest keevitatakse vooluga 40, 60 või 80 A eranditult lühikese kaarega keevituskiirusel 0,2-0,3 m /min. Temperatuurideformatsioonide ja väänamise mõju vähendamiseks keevitatakse pikkade liigeste ühenduskohad "jaotatud" (keevitamise asukohta muudetakse kahe klambri vahel keevitavate detailide pikkuses). Lühikestes osades, üksteisest võimalikult kaugel, keevitatakse kogu õmblus.

Kui õhukesest lehtmetallist liidetavates osades, millel on suured lahtised pinnad (tiivad), on läbipõlemisohu tõttu suurenenud vahe, kasutatakse katkendlikku õmbluskeevitust. Keevitustraadi etteande perioodilise katkestamisega 0,3 sekundiks saavutatakse soojusülekande vähenemine metallile. Kui varjestatud gaas ja keevitusvool on varustatud, kuid traat puudub, kustub kaar ja keevisvann jahtub. Keevitusaeg valitakse tavaliselt 0,3,30 s jooksul ning keevitusaja ja pausi suhe võetakse sõltuvalt ühendatavate osade paksusest ja pilu suurusest. Kõik keevituspõleti põhitoimingud ja keevitustehnikad on samad, mis pideval keevitusrežiimil.

Punktkeevitus on võimalik kõigis ruumilistes asendites ja seetõttu on see kereparandustehnoloogias kõige levinum tüüp ka kere kandvate elementide (varred, läved, risttalad, põrandad, tugevdused jne) keevitamisel.

Seda tüüpi keevitamiseks kasutatakse spetsiaalset gaasidüüsi, mille otsas on külgmised augud või tugijalad (pikkusega 10,15 mm), et tekitada keevitavate detailide pinnaga vajalik kaugus. Punktkeevitusotsiku ots on kahe- või kolmeastmelise tüvikoonuse kujuline, mis on ette nähtud suruma vastu detaili pinda ja võimaldama süsinikdioksiidil väljuda. Punktkeevitamisel asetage põleti ots vastu keevitava paneeli pinda ja vajutage kergelt, et tagada osade tihe kontakt. Pärast põleti lüliti vajutamist vabastatakse see kiiresti. Saadud kaar sulatab esmalt ülemise osa metalli ja seejärel, olles tunginud ülemise osa vedelasse metalli, sulatab alumise osa metalli.

Aukkeevitus on punktkeevitus ja võimaldab säästlikult kasutada materjale, energiat ning vähendab tööjõukulusid. Keevitatud paneeli äärikutele või servadele tehakse esmalt stantsiga 5 mm läbimõõduga augud, seejärel surutakse see gaasidüüsi abil vastu paneeli ja augu asukohta tehakse keevituspunkt - elektriline neet, juhtides traadi perforeeritud auku. Saadud kumerad keevituspunktid avatud aladel puhastatakse mitteväärismetalli tasemeni. Paneelide ühendamine elektriliste neetidega ei jää oma tugevuselt alla tootmisettevõttes elektrikontakti meetodil teostatavale punktkeevitamisele. Tänu keevitamise kõrgele kvaliteedile ja keevituspunktide vähesele väljaulatuvusele mitteväärismetalli pinnast on see meetod efektiivne esipaneelide keevitamisel, kuna vähendab oluliselt pindade lihvimiskulusid keevituspunktides. Keevituspunktide sammu valimisel võib juhinduda tehase keevituspunktide arvust, millega detail kere külge keevitatakse. Keevitamine toimub mööda auke, mis on tehtud kahjustatud osade eemaldamisel.

Süsihappegaasi keevitusrežiimi parameetrid on kasutatava traadi läbimõõt, keevitusvoolu väärtus, elektroodtraadi etteandekiirus, kaarepinge, keevituskiirus, süsinikdioksiidi tarbimine ja elektroodi väljaulatuvus.

Praegu toimub süsinikdioksiidiga keevitamine vastupidise polaarsusega alalisvooluga (pluss elektroodil). Alalispolaarsusega vahelduv- ja alalisvoolu ei kasutata veel protsessi ebapiisava stabiilsuse ning keevisõmbluse ebarahuldava moodustumise ja kvaliteedi tõttu.

Süsinikdioksiidiga keevitusrežiim valitakse sõltuvalt keevitava terase paksusest ja kvaliteedist, ühenduse tüübist ja servade kujust, õmbluse asukohast ruumis, samuti stabiilse kaare põlemise tagamisest. , mis halveneb keevitusvoolu vähenemisega.

Samuti tuleks meeles pidada, et kaarepinge suurenemisega konstantse voolu korral suureneb õmbluse laius ja selle tugevduse hulk väheneb mõnevõrra ning vedela metalli pritsimine suureneb. Liigne kaarepinge tõus võib põhjustada pooride moodustumist keevisõmbluses.

Keevitusvoolu suurenemise ja kaarepinge vähenemisega suureneb läbitungimissügavus järsult, laius väheneb ja keevisõmbluse tugevduse kõrgus suureneb. Kui keevitusvoolu ja kaare pinget liigselt suurendada, muutub õmblus väga kumeraks.

Peenema traadiga sama vooluga keevitamisel suureneb kaare stabiilsus, väheneb vedela metalli pritsimine, suureneb mitteväärismetalli läbitungimissügavus ja tõuseb keevitamise tootlikkus.

Kvaliteetsete tihedate õmbluste saamiseks on vaja mitte ainult kasutada puhta pinnaga vastava klassi traati, vaid ka tagada keevisvanni hea kaitse õhuga kokkupuute eest.

Selleks peaks süsihappegaasi voolukiirus olema 0,5-1,2 mm läbimõõduga traadiga keevitamisel 5-12 l/min ja 1,6-3,0 mm läbimõõduga traadiga keevitamisel 14-25 l/min. Keevitusvoolu, kaarepinge ja elektroodi väljatõmbumise suurenemisega suureneb vastavalt ka süsinikdioksiidi tarbimine.

Tabelis Tabelis 68 on näidatud soovitatavad elektroodtraadi läbimõõdud, sõltuvalt keevitava metalli paksusest, ja tabel. 69 - keevitusvoolu, kaare pinge, elektroodi väljatõmbe ja süsinikdioksiidi tarbimise piirid sõltuvalt elektroodi juhtme läbimõõdust.

Ilma aluseta piluga keevitusliidete keevitamisel seatakse keevitusvool alumisele piirile ja ilma vaheta või piluga, kuid tagaküljel - ülemisele piirile. Poolautomaatse keevitamise korral võib keevitusvool olla veidi suurem kui automaatse keevitamise korral.

Tabel 69. Ligikaudsed keevitusrežiimid süsinikdioksiidis alumises asendis erineva läbimõõduga madala legeeritud traadiga.| Elektroodi traadi läbimõõt, mm | |||||||||

| Keevitusvool, A. | |||||||||

| Kaare pinge, V | |||||||||

| Elektrood väljas | |||||||||

| Süsinikdioksiidi kulu, l/min |

Keevitamisel horisontaalses, vertikaalses ja pea kohal keevitusvool peaks olema 10-20% väiksem kui alumises asendis keevitamisel. Vool väheneb ka legeeritud ja kõrglegeeritud teraste keevitamisel.

Põkkliidete keevituskiirus võetakse sõltuvalt keevitava metalli paksusest ja T-liidete puhul ka keevisjalast.

Poolautomaatse keevitamise kiirus on tavaliselt väiksem kui automaatkeevitamisel. Poolautomaatse keevitamise korral on elektroodi liikumiskiirus ebaühtlane, mis põhjustab ebaühtlase läbitungimissügavuse piki liite pikkust ja õhukese metalli keevitamisel läbipõlemisteni.

Tuharade liigesed kuni 2 mm paksusel metallil on parem keevitada vertikaalasendis ülalt alla. Ülevalt alla tehakse ka nurga vertikaalsed õmblused jalgadega kuni 5 mm. Tõhusam on keevitada kuni 1 mm paksuse metalli äärikutega liitekohti, kasutades süsinikdioksiidis mittekuluvat süsinikelektroodi.

Poolautomaatne masin võib olla üsna keeruline mitte ainult algajale, vaid ka kogenud spetsialistile. Sellised raskused on peamiselt seotud metalli enda omadustega, mille kvaliteetseks keevitamiseks on vaja õigesti valida keevitusrežiimid ja sobivad kulumaterjalid.

Roostevaba terase tüübid

Roostevaba terasena klassifitseeritud teraste peamine legeerelement on kroom. Just tänu sellele elemendile, mida roostevaba teras peab sisaldama vähemalt 12%, tekib selle pinnale oksiidkile. Vaatamata sellise kile väga väikesele paksusele, mis mõnikord ei ületa mitme aatomi suurust, tagab metalli usaldusväärse kaitse korrosiooni eest. Lisaks, kui see kaitsekile on kogemata või tahtlikult mehaanilise jõuga kahjustatud, taastab see mõne aja pärast oma terviklikkuse.

IN keemiline koostis Valdav enamus kaubamärke võib lisaks rauale, süsinikule ja kroomile sisaldada keemilisi elemente nagu nikkel, titaan, nioobium ja molübdeen. Need elemendid, mida leidub üsna väikestes kogustes, parandavad nii sulami korrosioonivastaseid kui ka mehaanilisi omadusi.

Roostevaba teras, sõltuvalt nende sisemise struktuuri omadustest, võib kuuluda ühte järgmistest tüüpidest.Martensiitne

Need on sulamid, mis sisaldavad 17% kroomi ja 0,5% süsinikku. Sellise konstruktsiooniga roostevaba teras on kõva ja väga rabe ning seda saab edukalt kasutada vaid kergelt agressiivses keskkonnas.

AusteniitneSelliste teraste keemiline koostis sisaldab lisaks kroomile ja süsinikule ka niklit, mis suurendab nende struktuuris austeniitset piirkonda. Selliste mittemagnetilisteks klassifitseeritud sulamite iseloomulikud omadused on kõrge korrosioonikindlus ja tugevus, mis on optimaalselt kombineeritud hea elastsusega.

FerriitneSee hõlmab roostevaba terase sulameid, mis ei sisalda rohkem kui 0,12% süsinikku ja kuni 30% kroomi. See roostevaba teras, mida iseloomustab hea tugevuse ja elastsuse suhe, on vastupidav termilisele kõvenemisele ja seda saab edukalt kasutada agressiivse keskkonna tingimustes.

Roostevaba terase poolautomaatne keevitamine kaitsvas keskkonnas tagab toodete kvaliteetse ühendamise

Roostevaba terase omadused ja keevitatavus

Roostevaba terasena klassifitseeritud terased on raskesti keevitavad materjalid, mis on seletatav mitmete nende füüsikaliste ja keemiliste omadustega. Kui otsustate poolautomaatse masinaga roostevabast terasest süüa teha, peate arvestama mitmete oluliste parameetritega. Ainult sel juhul võite loota, et saadud keevisliide on nõutava kvaliteediga ja töökindlusega.

Võrreldes teiste kategooriate terastega on roostevaba teras üsna madala (keskmiselt kaks korda) soojusjuhtivusega. Seetõttu eemaldatakse kuumus keevitustsoonist väga halvasti, mille tagajärjel metall läbib märkimisväärset ülekuumenemist, mis mõjutab negatiivselt selle korrosioonikindlust. Selliste negatiivsete tagajärgede vältimiseks keevitatakse roostevaba teras poolautomaatse masinaga vähendatud vooluga (15–20%) ja ühendatavad osad allutatakse täiendavale jahutamisele.

Olulise kuumenemisega (üle 500°) kristallvõre piiridel roostevaba metall tekivad karbiidühendid, mis põhjustavad sellist nähtust nagu teradevaheline korrosioon. Selle tulemusena toimub metalli sisestruktuuri delaminatsioon ja arenevad korrosiooniprotsessid. Selle vältimiseks kasutavad nad ühendatavate toodete intensiivsemat jahutamist, mille jaoks saab kasutada tavalist vett.

Samuti on roostevaba terast keeruline küpsetada (ka kaitsva gaasi keskkonnas), kuna sellel on kalduvus soojuspaisumisele. Poolautomaatse keevitamise käigus tekkiv liidetud toodete märkimisväärne paisumine põhjustab pragude tekkimist nii keevisõmbluses kui ka mitteväärismetallis. Vahepeal saab seda nähtust vältida, kui keevitavate osade vahele jääb suurem vahe.

Roostevaba teras on oma keemilise koostise omaduste tõttu üsna kõrge elektritakistusega, mis põhjustab poolautomaatseks keevitamiseks kasutatavate elektroodide märkimisväärset kuumenemist. Sellega seoses kasutatakse roostevaba terase keevitamiseks teatud keemilise koostisega traadist valmistatud elektroode ja varraste pikkus, kui need sisaldavad kroomi ja niklit, ei tohiks ületada 350 mm.

Kulumaterjalid

Häid tulemusi roostevabast terasest detailide ühendamisel saab saavutada kaitsegaasi keskkonnas läbiviidava keevitamise teel. Selle tehnoloogia abil keevitamiseks vajate loomulikult nii spetsiaalseid seadmeid kui ka sobivaid kulumaterjale, milleks on täitetraat ja gaas ise.

Gaasi eesmärk poolautomaatses keevitamises on kaitsta keevisvannis olevat sulametalli oksüdeerumise eest. Selliseks kaitseks kasutatav gaas ei tohi ise sulametalliga reageerida, et mitte seda mõjutada. kahjulik mõju. Seetõttu kasutatakse kaitsekeskkonnana valdavalt inertset argooni, mis on segatud väikese koguse süsinikdioksiidiga.

Roostevaba terase keevitamisel poolautomaatse masinaga kasutatav gaasisegu standardkoostis sisaldab 98% argooni ja 2% süsinikdioksiidi. Mõnel juhul on keevitamise kulude vähendamiseks lubatud kasutada gaasisegu, mis koosneb 70% argoonist ja 30% süsinikdioksiidist.

Roostevaba terase keevitamiseks kvaliteetse ja töökindla keevisõmbluse saamiseks on väga oluline valida õige täitetraat, mis peaks samuti olema valmistatud roostevabast terasest. Juhtudel, kui ei ole võimalik kasutada kaitsegaasi, toimub poolautomaatne keevitamine tavakeskkonnas, kuid selle teostamiseks kasutatakse spetsiaalset räbustiga traati. Vahepeal viib viimaste kasutamine selleni, et keevisõmblused võivad aja jooksul kattuda roostekihiga.

Mõned tehnoloogia omadused

Eespool mainitud spetsiaalsete poolautomaatsete keevitusmasinate kasutamine võib oluliselt parandada roostevaba terase keevitamise kvaliteeti, samuti lihtsustada selle rakendamist. Selliste seadmete kasutamine võimaldab teil korraga lahendada mitu tehnoloogilist probleemi, sealhulgas:

- täitetraadi tarnimine vuugi moodustamise tsooni;

- kaitsegaasi tarnimine keevitustsooni;

- keevituspõleti jahutamine;

- täitmise lihtsuse tagamine keevisliited raskesti ligipääsetavates kohtades.

Poolautomaatsed keevitusseadmed

Roostevabast terasest valmistatud toodetes tekivad keevitamise käigus olulised sisepinged, mis eemaldatakse nende edasise kuumtöötlemisega - kuumutamisel temperatuurini 660–760° ja aeglasel jahutamisel vabas õhus.

Ettevalmistus keevitustöödeks

Enne roostevabast terasest valmistatud toodete keevitamist poolautomaatse masinaga tuleb need kvaliteetse ja usaldusväärse ühenduse saamiseks korralikult ette valmistada. Sellise ettevalmistamise protsess on järgmine.

- Ühendatavate detailide pind puhastatakse põhjalikult metallharja abil ja seejärel rasvatustatakse, milleks saab kasutada enamlevinud lahusteid.

- Jääkniiskuse eemaldamiseks toote pinnalt kuumutatakse see temperatuurini 100°.

![]()

Keevitamise reeglid ja meetodid

Nagu eespool mainitud, on roostevaba terase kvalitatiivseks keevitamiseks poolautomaatse masinaga vaja õigesti valida täitetraat, millest keevisõmblus moodustatakse. See on optimaalne, kui traadi legeerimisaste ületab mitteväärismetalli oma. Seda seletatakse asjaoluga, et traadi keemilises koostises sisalduvad legeerivad elemendid põlevad metallist sulamise ajal välja, mistõttu tuleb nende sisaldusega arvestada varuga.

Roostevabast terasest valmistatud keevitustoodete jaoks kasutatakse kolme peamist meetodit:

- lühikese kaare meetod (kasutatakse juhtudel, kui keevitatakse väikese paksusega tooteid);

- joaülekande meetod (võimaldab keevitada isegi väga olulise paksusega osi);

- impulss (kõige universaalsem tehnoloogia, mis võimaldab teha keevitustöid suure tootlikkusega ja samal ajal säästa raisatud ressursse).

Igaüks neist loetletud meetodid erineb teatud omaduste poolest, kuid on ka üldreeglid, mida tuleks igaühe kasutamisel järgida. Vaatame neid reegleid.

- Põleti korpus asub õmbluse kulgemisele vastupidise nurga all, et anda viimasest kvaliteetne ülevaade.

- Põleti otsik, mille kaudu tarnitakse kaitsegaasi ja keevitustraati, asub toodete pinnast ligikaudu 12 mm kaugusel.

- Täitetraat, mis on sulanud elektrikaare põlemisel, juhitakse väikeste tilkadena tekkiva keevisõmbluse piirkonda.

- Roostevaba terast tuleks küpsetada ainult vastupidise polaarsusega.

- Keevitusmasina otsiku asukoha nurk peaks tagama vuugi hea läbitungimise ja moodustatava õmbluse väikese laiuse.

- Traadi eend keevitusmasina otsikust ei tohiks ületada 12 mm.

- Kaitsekeskkonda moodustava gaasi voolukiirus peaks jääma vahemikku 6–12 m 3 /min.

- Keevitustsooni juhitav gaas tuleb esmalt juhtida läbi kuivatusaine, milleks on vasksulfaat.

- Et minimeerida sulametalli pritsimist keevitusalast, töödeldakse ühendatavate toodete pinda kriidi vesilahusega.

- Ilusa ja kvaliteetse keevisõmbluse saamiseks ei tohiks see alata ega lõppeda ühendatavate osade äärest. Parem on veidi eemale tõmbuda. Keevitamine ise, mis on oluline, tehakse ilma võnkuvate liikumisteta moodustatava õmbluse külgedele.

Deformatsioonide kõrvaldamine

Keevitusprotsessi käigus võivad roostevabast terasest tooted deformeeruda, mis on seotud nende olulise kuumenemisega selle protseduuri ajal. Selliste defektide parandamiseks võite kasutada ühte kahest meetodist.

- Roostevaba terase pinnale tekkinud “mull” koputatakse haamri ja siluja abil lihtsalt detaili servast liikudes.

- Moodustunud koolutuse sirgendamine koputamise teel on tõhusam, kui kombineerite selle osade kuumutamisega, mille jaoks saate kasutada tavalist gaasipõletit.