Es gibt verschiedene Möglichkeiten, Rohrleitungen (Stahl) zu schweißen. Aber das Aussehen von Wechselrichtern hat sich in alle Richtungen verschoben, und jetzt wird das Schweißen von Rohren im täglichen Leben von diesem Gerät durchgeführt. Erstens ist es die Einfachheit des Schweißprozesses und zweitens Zugänglichkeit und hohe Sicherheit. Darüber hinaus ist die Technologie des Rohrschweißens nicht sehr kompliziert. Die Hauptsache besteht darin, die erforderlichen Verbrauchsmaterialien richtig vorzubereiten und auszuwählen.

Der Schweißprozess beginnt mit der Vorbereitung. Zunächst ist es notwendig, mit denen die Rohre geschweißt werden. Es gibt zwei Auswahlkriterien: das Material, aus dem der Metallstab hergestellt ist, und die Beschichtung ist das Material, das den Stab bedeckt.

Zum Schweißen von Metallrohren werden Schmelzelektroden und nicht schmelzende verwendet. Im ersten schmilzt der Kern, im zweiten nicht. Im zweiten Fall wird ein zusätzliches Material verwendet - ein Additiv, das die Schweißnaht mit sich selbst füllt. Die Praxis zeigt, dass das Schweißen von Rohren mit Verbrauchselektroden heutzutage unter häuslichen Bedingungen häufiger angewendet wird. Nur weil diese Methode einfacher ist.

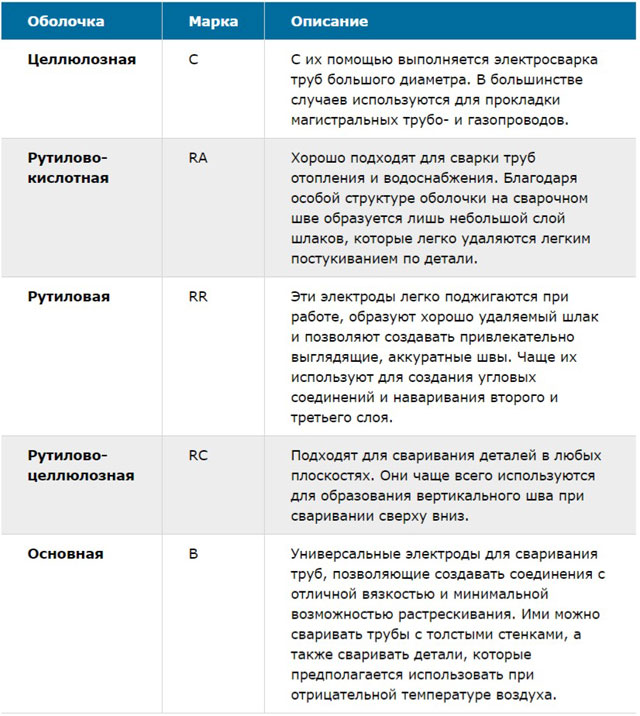

Nun zur Beschichtung der Elektroden. Es gibt verschiedene Positionen, an denen verschiedene Materialien verwendet werden, um eine Schutzoberfläche zu bilden.

- Säure.

- Rutilsäure.

- Zellulose.

- Rutilcellulose.

- Die wichtigsten.

Jede Position hat ihre eigenen Vor- und Nachteile. Bei der Auswahl müssen Sie also die Schweißbedingungen der Rohrleitungen berücksichtigen. Es gibt jedoch eine universelle Option - dies sind Elektroden mit einer Grundbeschichtung. Zu dieser Kategorie gehören Elektrodenmarken wie SSSI, OZS, VI, EA, NIAT, OZSh und andere weniger bekannte. Es wird empfohlen, dass unerfahrene Schweißer Rohre mit UONI-Elektroden schweißen.

Bevor Sie zwei Rohre schweißen, müssen Sie verstehen, dass es mehrere gibt.

- wenn sich zwei Rohre gegenüberliegen.

- Bei einer Überlappung werden üblicherweise zwei Rohre mit unterschiedlichem Durchmesser oder gleichem Durchmesser verbunden, wobei nur eines der Rohre erweitert wird, dh sein Durchmesser mechanisch vergrößert wird.

- T-Verbindung, wenn zwei Rohrleitungen in senkrechten Ebenen verbunden sind.

- Winkelverbindung, wenn die Verbindung in einem Winkel von weniger als 90 ° hergestellt wird.

Option Nummer eins scheint übrigens sehr einfach zu sein. Aber darin liegt die Komplexität des Prozesses selbst. Erstens ist es besser, eine solche Naht in der unteren Position zu kochen, wenn die Elektrode an der Verbindungsstelle von oben zugeführt wird. Zweitens ist es notwendig, das Metall in der gesamten Wandstärke zu kochen.

Und noch ein paar nützliche Tipps.

- Für das Stumpfschweißen von Rohren und Marken werden am besten Elektroden mit einem Durchmesser von 2-3 mm verwendet.

- Der Schweißmodus, dh der Wert des installierten Stroms, sollte im Bereich von 80 bis 100 Ampere liegen. Beim Überlappungsschweißen muss der Strom auf 120 A erhöht werden.

- Die Füllung der Schweißnaht sollte so sein, dass das Metall 2-3 mm über die Rohrebene steigt.

- (Quadrat) wird punktweise erzeugt. Das heißt, zuerst wird ein kleiner Abschnitt auf einer Seite geschweißt, dann auf der gegenüberliegenden Seite, dann auf der benachbarten und dann auf der gegenüberliegenden benachbarten Seite. Danach werden die Verbindungen vollständig verschweißt. Ziel ist es, zu verhindern, dass sich das Rohr beim Erhitzen verzieht.

Bevor Sie Rohre durch Elektroschweißen kochen, müssen sie vorbereitet werden. Dies betrifft hauptsächlich die Kanten. Hier ist die Reihenfolge, wie dies gemacht wird.

- Die geometrischen Abmessungen werden auf Übereinstimmung mit der Installation von Rohrleitungen überprüft. Rohre mit unterschiedlichen Wandstärken können andocken, was dazu führen kann, dass ein dickes Rohr nicht durchdringt oder ein dünnes Rohr durchbrennt.

- Im Zusammenhang mit der Rohrleitung sollte rund und nicht oval oder andere Form sein. Dies stellt einfach die Qualität der Schweißverbindung sicher und vereinfacht den Prozess selbst.

- Die Rohrwände sollten frei von Defekten sein: Risse, Falten, Verlängerungen usw.

- Der Kantenschnitt muss gerade sein (90 °).

- Kanten werden zu einem metallischen Glanz geschützt (mit einem Pinsel, Sandpapier). Die Länge des gereinigten Bereichs beträgt mindestens 1 cm vom Rand.

- Öl- und Fettflecken, Farbe werden entfernt, die Enden müssen mit einem Lösungsmittel entfettet werden.

Und obwohl die SSSI-Elektroden nicht launisch sind, dh mit ihrer Hilfe auch rostige Teile gebraut werden können, beeinträchtigen Metallfehler die Qualität der Naht. Daher lohnt es sich, sich etwas Zeit zu nehmen, um die Kanten der Pipeline vorzubereiten.

Stahlrohrschweißen

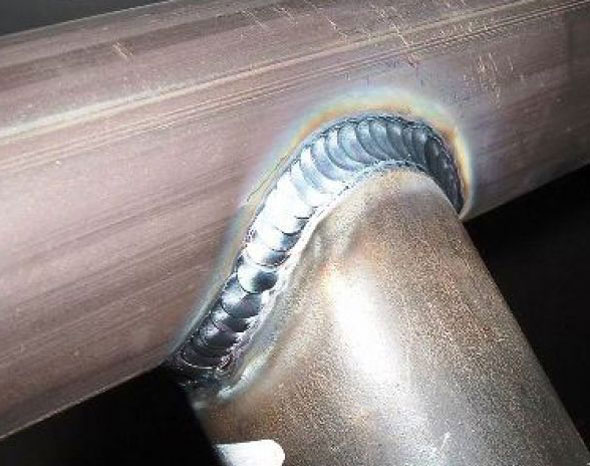

Das Schweißen von Rohren mit kreisförmigem Querschnitt ist eine durchgehende Naht. Das heißt, wenn der Prozess von einem Punkt aus gestartet wurde, sollte er darauf enden, ohne die Elektrode von der zu schweißenden Oberfläche abzureißen. Beim Schweißen von Rohren mit großem Durchmesser (über 110 mm) mit einer Elektrode ist es unmöglich, die Naht zu füllen. Daher muss mehrschichtig geschweißt werden, wobei die Anzahl der Schichten durch die Dicke der Rohrwände bestimmt wird. Z.B:

- Bei einer Wandstärke von 6 mm reichen zwei Metallschichten aus.

- 6-12 mm - das Schweißen erfolgt in drei Schichten.

- Mehr als 12 mm - mehr als vier Schichten.

Beachtung! Mehrschichtschweißen wird mit einer Anforderung durchgeführt. Vor dem Auftragen der nächsten Schicht sollten die vorherigen abkühlen.

Pipeline-Montage

Vor dem Schweißen von Rohren muss zur Vereinfachung der Aufgabe eine Schweißverbindung montiert werden. Das heißt, installieren Sie die Rohre gemäß dem Baugruppendesign und klemmen Sie sie so, dass sie sich nicht bewegen oder bewegen. Dann wird eine Wende gemacht. Dies ist der Fall, wenn das Punktschweißen an einer Stelle durchgeführt wird. Wenn die Rohrleitung aus Produkten mit großem Durchmesser zusammengesetzt ist, kann die Heftung an mehreren Stellen durchgeführt werden.

Im Prinzip ist alles fertig, Sie können die Pipeline kochen. Es scheint, dass dies das Ende des Gesprächs über das Schweißen sein könnte. Für Anfänger ist es jedoch erst am Anfang, da der Schweißprozess, der mit der Montage von Rohrleitungen verbunden ist, eine große Anzahl von Nuancen aufweist. Hier sind nur einige davon, die übernommen werden müssen.

- Rohre mit einer Dicke von mehr als 4 mm können mit einer Wurzelnaht gekocht werden. Dies ist der Fall, wenn Metall den Raum zwischen den Kanten bis zur vollen Tiefe ausfüllt und rollt, wenn eine 3 mm hohe Walze über der Naht gebildet wird.

- Beim Verbinden von Rohren mit einem Durchmesser von 30 bis 80 mm mit einer vertikalen Naht unterscheidet sich die Technologie geringfügig von der unteren Position der Naht. Zuerst wird ein Volumen von 75% gefüllt, dann der Rest des Raums.

- Bei der Mehrschichtschweißtechnologie wird die horizontale Naht in zwei Schichten gekocht, so dass die nächste in der entgegengesetzten Richtung als die vorherige aufgetragen wird.

- Der Verbindungspunkt der unteren Schicht sollte nicht mit dem gleichen Punkt der oberen Schicht übereinstimmen. Der Burgpunkt ist das Ende (Anfang) der Naht.

- Normalerweise müssen Rohre beim Schweißen ständig gedreht werden. Sie tun dies manuell, daher müssen Sie wissen, dass der optimale Rotationssektor 60-110 ° beträgt. Gerade in diesem Bereich befindet sich die Naht an einem für den Schweißer geeigneten Ort. Seine Länge ist das Maximum, und dies ermöglicht es Ihnen, die Kontinuität der Nahtverbindung zu kontrollieren.

- Nach Ansicht vieler Schweißer ist es am schwierigsten, die Rohrleitung sofort um 180 ° zu drehen und gleichzeitig die Qualität zu erhalten schweißen. Daher wird empfohlen, bei einer solchen Drehung die Schweißtechnik zu ändern. Das heißt, die Naht wird zuerst in ein oder zwei Schichten bis zu einer Tiefe von 2/3 gekocht. Dann dreht sich die Rohrleitung um 180 °, wobei die Naht in mehreren Schichten vollständig gefüllt ist. Andererseits gibt es eine 180 ° -Drehung, bei der die Naht vollständig mit dem Metall der Elektrode gefüllt ist. Solche Gelenke werden übrigens als Drehgelenke bezeichnet.

- Es gibt aber auch feste Verbindungen, wenn das Rohr an das Rohr in einer festen Struktur geschweißt wird. Wenn sich die Rohrleitung horizontal befindet, muss die Verbindung zwischen ihren Teilen gekocht und in zwei Teile geteilt werden. Das Schweißen beginnt am unteren Punkt (Decke) und bewegt sich nach oben. In gleicher Weise wird auch die zweite Hälfte der Verbindung geschweißt.

Und der letzte Schritt in der Rohrschweißtechnologie ist dieser. Es muss mit einem Hammer geschlagen werden, um die Schlacke abzubauen. Dann für die Verfügbarkeit. Wenn die Rohrleitung für Flüssigkeiten oder Gase ausgelegt ist, wird nach dem Zusammenbau Wasser oder Gas eingeführt, um auf Undichtigkeiten zu prüfen.

Der Schweißprozess ist eigentlich ein verantwortliches Ereignis. Und nur die Erfahrung des Schweißers kann die Qualität des Endergebnisses vom ersten Versuch an garantieren. Aber Erfahrung ist ein Geschäft. Wir bieten Ihnen ein Video an - wie man Stahlrohre richtig kocht.

Bevor Sie die Technologie beschreiben, müssen Sie verstehen, welche Methoden zum Rohrschweißen unter modernen Bedingungen existieren.

Arten von Schweißverbindungen von Rohren und Rohrleitungsteilen.

Rohrleitungen sind stumpfgeschweißt und können zur Versorgung mit Gas und Flüssigkeiten verwendet werden. Sie arbeiten bei verschiedenen Heiztemperaturen und -drücken. Die Hauptstrukturelemente und Arten von Schweißverbindungen werden von GOST 16038-80 für Kupfer-Nickel und Kupfer, GOST 16037-80 für Stahlrohrleitungen festgelegt. Solche Verbindungen sind in GOST 5264-80 U1 angegeben und können in Stahlsäulen, Balken, Tanks und Farmen gefunden werden. Besonders in technischen Strukturen, Kesseln, Tanks und Rohrleitungen zu finden.

Schweißverbindungen in einem spitzen und stumpfen Winkel sollten gemäß GOST 11534-75 durchgeführt werden.

Diese Norm legt die Hauptstrukturelemente, Typen und Größen von Schweißverbindungen von Strukturen aus niedriglegierten und kohlenstoffhaltigen Stählen fest, die durch Schweißen mit einer Verbrauchselektrode mit einer Dicke des Schweißgutes von insgesamt bis zu 60 mm durchgeführt werden räumliche Bestimmungenmit der Position der geschweißten Teile in einem stumpfen oder spitzen Winkel. Die Einhaltung der Anforderungen dieser Norm ist obligatorisch.

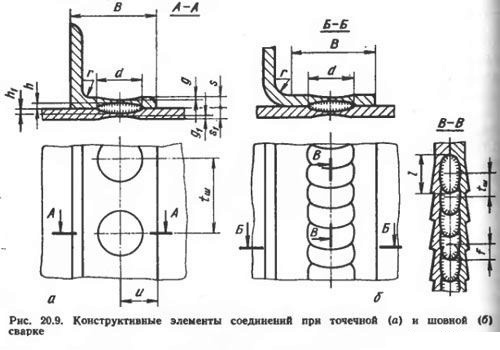

Wir können verschiedene Arten von Schweißverbindungen unterscheiden: Stoß, T-Stück, Überlappung und Ecke. Die Art der Schweißnaht kann je nach Art der Verbindung variieren. Typischerweise hat eine Kehlnaht eine konkave oder flache, manchmal konvexe Oberfläche. Die Größe einer solchen Naht wird durch ein sichtbares oder berechnetes Bein definiert. Ecke und po-Nähte es gibt unilaterale und bilaterale. Korknähte zeichnen sich durch die Form der Vorbereitung der Kanten und Größen aus. Bei der Vorbereitung der Rohrverbindungen zum Schweißen müssen die Rechtwinkligkeit der Ebene des zu seiner Achse geschnittenen Rohrs, das Ausmaß der Stumpfung und der Öffnungswinkel der Schweißnaht überprüft werden.

Schalhöhe und Schweißnahtlänge beim Schweißen in verschiedenen Winkeln

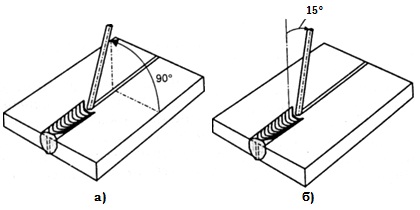

Der Winkel der Elektrode: a - in der horizontalen Ebene; b- in der vertikalen Ebene

Bei einem Winkel von α 30 beträgt der Koeffizient 3,73;

35 -3,17; 40 - 2,75; 45 - 2,41; 50 - 2,15; 35 - 3,17; 40 - 2,75; 45 - 2,41; 50 - 2,15; 55 - 1,92; 60 - 1,73; 65 - 1,57; 70 - 1,43; 75 - 1,3; 80 - 1,19; 85 - 1,09; 90 - 1,00; 95 - 0,92; 100 - 0,84; 105 - 0,77; 110 - 0,7; 115 - 0,64; 120 - 0,58; 125 - 0,52; 130 - 0,47; 135 - 0,41; 140 - 0,36; 145 - 0,32; 150 - 0,27; 155 - 0,22; 160 - 0,18; 165 - 0,13; 170 - 0,09; 175 - 0,04;

Beispiel: Der Koeffizientenwert beträgt 2,41, wenn zwei Rohre in einem Winkel von 45 ° mit einem Außendurchmesser von D \u003d 520 mm geschweißt werden. dann ist die Größe des abgeschnittenen Kopftuchs gleich 1253 mm \u003d 520 x 2,41

Zur Berechnung der Nahtlänge wird der Außendurchmesser des Rohres mit dem entsprechenden Koeffizienten multipliziert:

bei einem Winkel von α 30 beträgt der Koeffizient 8,86;

35 - 7,7; 40 - 6,8; 45 - 6,2; 50 - 5,7; 55 - 5,29; 60 - 4,96; 65 - 4,7; 70 - 4,46; 75 - 4,27; 80 - 4,1; 85 - 3,97; 90 - 3,85; 95 - 3,74; 100 - 3,65; 105 - 3,57; 110 - 3,5; 115 - 3,44; 120 - 3,39; 125 - 3,35; 130 - 3,31; 135 - 3,27; 140 - 3,24; 145 - 3,22; 150 - 3,19; 155 - 3,18; 160 - 3,16; 165 - 3,15; 170 - 3,15; 175 - 3,14;

Der Unterschied in der Wandstärke der zu schweißenden Rohre und der Versatz ihrer Kanten sollte 10% der Wandstärke nicht überschreiten und nicht mehr als 3 mm betragen. Zwischen den verbundenen Kanten der Stoßelemente sollte ein gleichmäßiger Abstand von 2-3 mm eingehalten werden.

Optionen für Nähte in verschiedenen Positionen

Die Position der Elektrode beim Schweißen "in einem Boot": a - Schweißen in einem symmetrischen "Boot"; b - asymmetrisches Schweißen<лодочку>;; räumliche Position der Elektrode

Eckverbindungen können in der unteren Position hergestellt werden. Die Eckverbindungen werden „in einem asymmetrischen Boot“ und „in einem symmetrischen Boot“ gekocht. Um Hinterschneidungen und ein mangelndes Eindringen der Kanten zu vermeiden, sollte das Einschweißen „in das Boot“ mit einer Elektrode durchgeführt werden, wobei das Visier an den Kanten akzeptabel abgestützt ist. Wenn das Filmen von Kehlnähten mit einer geneigten Elektrode durchgeführt wird, sollte das Schweißen mit einem „Rückwinkel“ erfolgen. Ecknähte mit Beinen von mehr als 10 mm ohne Abschrägung werden in einer Schicht mit einer Verzögerung in der Wurzel der Naht durch Querbewegungen der Elektrode in einem „Dreieck“ hergestellt.

Das Schweißen von Überlappungsverbindungen von Kehlnähten in der unteren Position erfolgt durch Elektroden in einer Schicht mit einem Durchmesser von bis zu 5 mm ohne Quervibrationen. Um das Eindringen der Winkelverbindung zu erreichen, muss die erste Walze (Wurzelecke) mit einer Elektrode mit einem Durchmesser von 3 mm bei maximalem Strom hergestellt werden, abhängig von der Dicke des Metalls 95-120 A.

Vor dem Zusammenbau der verbundenen Rohre auf eine Länge von 15 - 20 mm werden sie von Schmutz, Rost, Zunder und Öl gereinigt. Ein wesentlicher Bestandteil der Schweißnaht sind Reißnägel. Beim Schweißen von Rohren erfolgt das Heften an 4 Stellen entlang eines Kreises mit einem Durchmesser von bis zu 300 mm gleichmäßig mit einer Naht von 50 mm Länge und jeder Höhe von 3-4 mm. Beim Schweißen von Rohren mit mehr als 300 mm werden die Heftdurchmesser gleichmäßig alle 250 bis 300 mm über den gesamten Umfang der Verbindung verteilt.

Bestehende Schweißmethoden können in 2 Gruppen unterteilt werden. Die erste Gruppe sollte Schweißverfahren umfassen, wenn Metalle im festen Zustand in plastischer Verformung der Verbindung geschweißt werden, häufig mit zusätzlicher Erwärmung. Die zweite Gruppe umfasst Methoden zum Schmelzen an der Verbindungsstelle.

Die Hauptarten des Schweißens

Lichtbogenschweißen - die Verbindung von geschmolzenen Metallen mit einem Lichtbogen;

- Lichtbogen - die Verbindung von geschmolzenen Metallen unter Verwendung eines Lichtbogens untereinander;

- Elektroschlacke - Metallschmelzen tritt aufgrund der Wärme auf, die durch den freigesetzten elektrischen Strom entsteht, der durch die geschmolzene Schlacke fließt.

- Ultraschall - Ultraschallschwingungen werden entlang des Wellenleiters vom Wandler zur Arbeitsspitze übertragen. Unter Einwirkung von Ultraschallschwingungen und vertikalen Druckkräften entstehen Reibungskräfte in den Werkstücken, die ausreichen, um eine Schweißverbindung zu erhalten;

- Kontakt - durch Druck. Verbundene Werkstücke werden mit Elektroden geklemmt, und unter dem Einfluss des Schweißstroms in der Kontaktzone kommt es zu einer starken Erwärmung und Kompression der Werkstücke, wodurch eine Schweißverbindung entsteht.

- Laserschweißen mit einem Lichtstrahl, der aus speziellen Feststoff- und Gasstrahlern gewonnen wird. Ein solches Laserschweißen kann in Luft in einem Abstand vom Generator durchgeführt werden. Das Laserschweißen wird von einem Laserstrahl durchgeführt, der das Metall erwärmt und schmilzt. Die Energie des Laserstrahls konzentriert sich auf einen kleinen Bereich. Der Strahl hat eine bestimmte Wellenlänge und Frequenz, aufgrund derer er von optischen Linsen präzise fokussiert wird, da der Brechungswinkel in der Strahllinse konstant ist.

Der Laserschweißprozess - tiefes Eindringen eines Laserstrahls in Metall - ähnelt dem Prozess des Elektronenstrahlschweißens. Konzentrierte Laserstrahlung wirkt auf die Oberfläche des Metalls, und infolge des Kochens und Schmelzens des Metalls wird ein Dampfgaskanal gebildet, der als annähernd lineare Heizquelle angesehen wird. Somit kann das Laserschweißen ohne zusätzliche Verwendung von Füllmaterialien durchgehend durchgeführt werden, was zu einer hohen Prozessgeschwindigkeit führt.

Es ist am besten, das Laserschweißen in zwei Arten zu unterteilen: Punkt und Naht

Die Schweißverbindung des Laserschweißens entspricht der Festigkeit des Grundmetalls, während die Schweißverformung der geschweißten Produkte minimal ist

Spot - am häufigsten in der Mikroelektronik verwendet. Mit dem Punktlaserschweißen können Sie beim Schweißen kleinster Elemente eine hohe Genauigkeit erzielen. Für ein solches Schweißen werden hauptsächlich gepulste Festkörperlaser verwendet.

Das Nahtlaserschweißen wird verwendet, um eine dichte Verbindung und eine zuverlässige mechanische Verbindung zu erhalten. Zum Nahtschweißen werden Laser verwendet, die im gepulsten oder kontinuierlichen Modus arbeiten.

Das Laserschweißen unterscheidet sich von anderen Typen in einer engen Wärmeeinflusszone aufgrund der hohen Schweißgeschwindigkeit. Die Schweißverbindung entspricht der Festigkeit des Grundmetalls, während die Schweißverformung der Schweißprodukte minimal ist. Das Laserschweißen wird ohne Vakuumkammern durchgeführt. Sie können eine Vielzahl von Materialien schweißen - von kohlenstoffreichen und hochlegierten Stählen bis hin zu Legierungen auf Titan- und Kupferbasis, Glas, Keramik, Kunststoffen und verschiedenen Verbindungen in unterschiedlichen räumlichen Positionen an schwer zugänglichen Stellen. Es ist auch möglich, Verbindungen solcher Art herzustellen, dass es einfach unmöglich ist, auf herkömmliche Weise zu schweißen. Das Laserschweißen verdient es nun, als die vielversprechendste Technologie für Schweißarbeiten bezeichnet zu werden.

Für das Laserschweißen werden zwei Arten von Lasern verwendet: Festkörper- und Gaslaser

Festkörperlaserschaltung

Festkörperlaser können aufgrund ihrer geringen Leistung nur kleine Teile geringer Dicke schweißen, meistens handelt es sich dabei um mikroelektronische Objekte. Bei modernen Fernsehgeräten wird das Laserschweißen verwendet, um eine versiegelte Kathodenrohr-Bildröhre zu schweißen. Gaslaser sind leistungsstärker, sie verwenden normalerweise CO2 + N2 + He (eine Mischung von Gasen) als aktiven Körper. Gas wird aus Flaschen durch ein Gasentladungsrohr gepumpt. Eine Entladung von Elektrizität zwischen den Elektroden wird verwendet, um das Gas zu erregen. An den Enden des Gasentladungsrohrs sind Spiegel angebracht. Die Elektroden sind an die Stromversorgung angeschlossen. Das Wassersystem kühlt den Laser.

Die leistungsstärksten sind gasdynamische Laser. Die Arbeit verwendet Gase, die auf eine Temperatur von 1000-3000 K erhitzt wurden. Gas mit Überschallgeschwindigkeit strömt durch die Laval-Düse aus, wonach eine adiabatische Expansion auftritt und eine Abkühlung in der Resonatorzone auftritt. Dann gehen die angeregten Kohlendioxidmoleküle auf ein niedrigeres Energieniveau und emittieren kohärente Strahlung.

Vorteile des Laserschweißens

Die Verwendung des Laserschweißens wird durch wirtschaftliche Überlegungen behindert, da technologische Laser immer noch teuer sind, so dass der Umfang des Laserschweißens sorgfältig ausgewählt wird. Das Laserschweißen ist kostengünstig, wenn die Produktivität erheblich gesteigert werden muss, da seine Geschwindigkeit um ein Vielfaches höher sein kann als bei herkömmlichen Methoden.

Das Laserschweißen hat Vorteile, die anderen Schweißverfahren nicht eigen sind.. Der Laser kann in großer Entfernung vom Schweißort platziert werden, was in vielen Fällen einen wirtschaftlichen Effekt ergibt. Zum Reparieren von Rohrleitungen, die am Boden eines Reservoirs verlegt sind, gibt es beispielsweise eine Laserschweißanlage. Ein Wagen mit einem rotierenden Spiegel im Rohr bewegt sich, und der Laser befindet sich am Ende des Rohrleitungsabschnitts und sendet einen Strahl in das Rohr, der das Laserschweißen ermöglicht, ohne die Rohrleitung an die Oberfläche zu heben.

Normalerweise werden Stahlrohre beim Schweißen montiert. Auf die gleiche Weise werden Abschnitte der Rohrleitung verbunden, wenn die Armaturen aus bestehen baustähle oder Rohre aus hochlegierten Legierungen. Unterschiedliche Metalle haben unterschiedliche Schweißtechnologien und Elektroden. Durch Schweißen oder Löten werden auch Kupfer- und Aluminiumelemente verbunden, dies erfordert jedoch eine spezielle Argonlichtbogenvorrichtung, die produziert lichtbogen in einem Argongasmedium werden Aluminium- und Kupferdraht als Elektrode verwendet.

Das Schweißen ist auch für Polymerrohre geeignet, in diesem Fall jedoch speziell - thermisch unter Druck. Eine ähnliche Verbindung wird bei der Herstellung von Armaturen verwendet, die aus geschnittenen Rohrstücken zusammengesetzt sind.

Das wichtigste Regulierungsdokument für das Winkelschweißen von Rohren ist GOST 16037-80. Die Winkelkonjugation zum Schweißen von Rohrleitungen wird unter Verwendung einiger Arten von Verbindungen durchgeführt:

Vierkantrohre werden nach den gleichen Regeln geschweißt.

Sorten des Winkelschweißens

Alle Arten des Schweißens, ob Argonlichtbogen, Lichtbogen oder Gas, beginnen mit der Tatsache, dass die Enden eingestellt werden müssen. Der Abstand zwischen den Elementen sollte im Bereich von 0,5 mm bis 1,5 mm liegen.

Schweißen ohne Abschrägung wird nur bei Rohren angewendet, bei denen die Wandstärke recht gering ist - von 1 bis 6 mm. Der Verbindungsprozess beginnt mit dem Festfressen der Elemente durch Punktschweißen. Anschließend korrigieren sie weiterhin die Position der Rohre und führen eine Ringschweißung der Verbindung entlang der Außenkante durch.

Eine Winkelkonjugation mit einem einseitigen Ende deutet auf das Vorhandensein einer Fase hin, die in einem Winkel von etwa 50 ° hergestellt wurde. Bei einem bilateralen Abschnitt benötigen Sie zwei Fasen in einem Winkel von ca. 30 °. Der Spalt ist im ersten Fall bis zu 1-2 mm und im zweiten bis zu 2-5 mm zulässig. Daher ist in diesen Fällen die ideale Kante der Elemente nicht wichtig. Auf diese Weise werden Rohre mit einer Wandstärke von 2 bis 20 mm verbunden.

Beim eckschweißen Bei Abschrägung und Querschnitt sollte die Wandstärke 6 bis 60 mm betragen, die Querschnittsbreite 18 bis 48 mm. Rohre mit solchen Abmessungen werden unter Verwendung einer speziellen Technik zum Füllen des Schweißbades geschweißt.

Während des Reinigungsprozesses gibt es häufige Fälle, in denen Sie eine Struktur aus gewöhnlichen Rohren oder Profilen bauen müssen. Für diese Zwecke werden häufig leichte und einfach zu installierende Geräte verwendet. kunststoffrohresowie Stahlprodukte mit Gewindebefestigungen. In diesem Artikel wird jedoch erläutert, wie ein Rohr zum Heizen oder für andere notwendige Systeme in Ihrem Haus ordnungsgemäß geschweißt wird, da die oben genannten Optionen nicht immer akzeptabel und ratsam sind.

Elektrodenauswahl

Das erste, was Sie zum Schweißen mit Heizungsrohren oder anderen Strukturen benötigen, sind Elektroden. Nicht nur die Zuverlässigkeit der erhaltenen Schweißnähte und die Dichtheit des Systems, sondern auch der Prozess der Ausführung der Arbeiten hängen von der Qualität dieses Verbrauchsmaterials ab.

Unter einer Elektrode wird ein dünner Stahlstab mit einer speziellen Beschichtung verstanden, der einen stabilen Lichtbogen beim elektrischen Schweißen von Rohren ermöglicht, an der Bildung einer Schweißnaht beteiligt ist und auch die Metalloxidation verhindert.

Die Klassifizierung von Elektroden beinhaltet die Trennung der Art des Kerns und der Art der Außenbeschichtung.

Nach Art des Kerns gibt es solche Elektroden:

- Mit einem nicht verbrauchbaren Zentrum. Das Material für solche Produkte ist Graphit, elektrische Kohle oder Wolfram.

- Mit einem Schmelzzentrum. In diesem Fall wird ein Draht als Kern verwendet, dessen Dicke von der Art der Schweißarbeiten abhängt.

Was die äußere Hülle betrifft, sollten die vielen Elektroden, die auf dem Markt erhältlich sind, in mehrere Gruppen unterteilt werden.

Die Abdeckung kann also sein:

- Zellstoff (Grad C). Diese Produkte werden hauptsächlich zum Schweißen mit Rohren mit großem Querschnitt verwendet. Zum Beispiel für die Installation von Rohrleitungen zum Transport von Gas oder Wasser.

- Rutilsäure (RA). Solche Elektroden eignen sich optimal zum Schweißen von Metallheizrohren oder Wasserrohren. In diesem Fall ist die Schweißnaht mit einer kleinen Schlackenschicht bedeckt, die durch Gewindeschneiden leicht entfernt werden kann.

- Rutil (RR). Diese Art von Elektroden ermöglicht es, sehr genaue Schweißnähte zu erhalten, und die während des Betriebs gebildete Schlacke lässt sich sehr leicht entfernen. Vorteilhafterweise werden solche Elektroden an Stellen von Eckverbindungen oder beim Schweißen einer zweiten oder dritten Schicht verwendet.

- Rutilcellulose (RC). Ähnliche Elektroden können durchgeführt werden schweißarbeiten absolut in jedem Flugzeug. Insbesondere werden sie sehr aktiv eingesetzt, um eine lange vertikale Naht zu erzeugen.

- Haupt (B). Solche Produkte können als universell bezeichnet werden, da sie zum Schweißen von dickwandigen Rohren geeignet sind, deren Teile bei niedrigen Temperaturen ausgeführt werden. In diesem Fall entsteht eine hochwertige Kunststoffnaht, die nicht reißt und sich mit der Zeit nicht verformt. Siehe auch: "".

Bevor Sie mit der Arbeit beginnen, empfehlen wir Ihnen, sich mit Ihren Schweißerkollegen über die von ihnen bevorzugten Elektrodentypen zu beraten. In jedem Fall handelt es sich dabei um unterschiedliche Marken, da möglicherweise eine große Anzahl von Marken zum Verkauf angeboten wird, die sich von Stadt zu Stadt unterscheiden.

Was separat zu beachten ist, ist das Vorhandensein einer direkten Beziehung zwischen dem Preis und der Qualität der Elektroden. Die Tatsache, dass billige Verbrauchsmaterialien nicht das korrekte Schweißen von Rohren mit dem erforderlichen Qualitätsniveau ermöglichen, wurde in der Praxis wiederholt getestet. Daher sollten Sie diese Ausgaben nicht einsparen, da sie dadurch viel mehr wachsen können.

Sorten von Schweißnähten und Rohrverbindungen

Es gibt verschiedene Möglichkeiten, Rohre durch elektrisches Schweißen zu kochen:

- platzieren des Kolbens von Ende zu Ende - in diesem Fall liegen sich die Rohrsegmente genau gegenüber;

- verbindung zur Marke - das bedeutet, dass zwei Rohrstücke senkrecht in Form des Buchstabens "T" angeordnet sind;

- Überlappungsbefestigung - In dieser Ausführungsform ist eines der Rohrstücke aufgeweitet, so dass es auf dem anderen getragen werden kann.

- eckverbindung - das heißt, zwei Teile sind in einem Winkel von 45 ° oder 90 ° angeordnet.

Beim Schweißen von Rohren durch Elektroschweißen können folgende Nähte hergestellt werden:

- horizontal - in diesem Fall befinden sich die zu schweißenden Rohre vertikal;

- vertikal - dies sind die Nähte im vertikalen Abschnitt des Rohrs;

- decke - in diesem Fall wird die Elektrode im unteren Teil des Teils über dem Kopf des Mitarbeiters platziert;

- niedriger - jeweils die Nähte, für die Sie sich bücken müssen.

Bitte beachten Sie dies bei der Arbeit mit stahl Röhren Die Verbindung muss von Kopf zu Kopf erfolgen, wobei der Andockpunkt entlang der Wandstärke des Produkts zu kochen ist. Optimal ist in diesem Fall die Verwendung der unteren Rotationsnaht.

- Bei Schweißarbeiten sollte die Elektrode in einem Winkel von 45 ° oder etwas weniger gehalten werden, damit die Metallschmelze in viel geringerer Menge in das zu schweißende Rohr fällt.

- Wenn Sie Marken oder Stummel anschließen, benötigen Sie 2-3-mm-Elektroden. Gleichzeitig liegt die für eine zuverlässige Abdichtung des Systems optimale Stromstärke im Bereich von 80-110 Ampere.

- Um die Überlappungsverbindung zuverlässig zu schweißen, sollte der Strom auf 120 Ampere erhöht werden, und ähnliche Elektroden können verwendet werden.

- Die optimale Höhe der Schweißnaht sollte 3 mm über der Rohroberfläche liegen. Erst nach seiner Fertigstellung kann die Arbeit als abgeschlossen betrachtet werden.

Unabhängig davon lohnt es sich, sich mit profilierten Produkten zu befassen. Das Schweißen solcher Rohre muss punktuell erfolgen. Dies bedeutet, dass sie zuerst zwei Punkte auf gegenüberliegenden Seiten des Profils greifen, dann zu zwei anderen Punkten übergehen und so weiter, bis sich das gesamte Rohr erwärmt. Danach beginnen sie, eine kontinuierliche Schweißung entlang des Rohrumfangs durchzuführen.

Vorarbeiten mit Teilen

Gemäß den Anweisungen müssen folgende Bedingungen erfüllt sein:

- Die geometrischen Größen.

- Das Vorhandensein eines Qualitätszertifikats, insbesondere wenn es sich um eine Trinkwasserleitung handelt.

- Perfekt runde Rohrform - Endfehler in Form eines abgeflachten oder ovalen Querschnitts sind nicht zulässig.

- Gleiche Wandstärke über ihre gesamte Länge.

- Die chemische Zusammensetzung der Produkte muss für verschiedene Systeme den GOSTs der Russischen Föderation entsprechen. Diese Informationen stammen aus technischen Unterlagen oder Labortests.

Der Vorbereitungsprozess umfasst die folgenden Phasen:

- Überprüfen Sie die Gleichmäßigkeit des Schnitts am Rohrende - er sollte 90 ° betragen.

- die Endfläche und der 10 mm entfernte Bereich müssen sorgfältig gereinigt werden, bis ein metallischer Glanz auftritt.

- alle Spuren von Ölen, Rost und Farben sollten entfernt und die Oberfläche am Rohrende entfettet werden.

Das Letzte, worauf Sie achten müssen, ist die richtige Endkonfiguration. Der Öffnungswinkel der Kante sollte 65 ° betragen, und der Stumpfheitsindex sollte 2 mm betragen. Durch zusätzliche Verarbeitung werden die erforderlichen Parameter erreicht.

Solche Arbeiten können mit einer Fase, einem Gesichtsmacher oder einer Schleifmaschine durchgeführt werden. Profis, die mit Rohren mit großem Durchmesser arbeiten, verwenden Fräsmaschinen oder Gas- und Plasmaschneider.

Schweißprozess

Wenn alle Vorbereitungen abgeschlossen sind, können Sie mit dem Schweißen beginnen. Wenn Sie nicht über die erforderlichen Fähigkeiten verfügen und noch nie zuvor solche Arbeiten ausgeführt haben, empfehlen wir zunächst, an zusätzlichen Rohrstücken zu üben, um das gesamte System nicht zu beschädigen.

Feinheiten des Elektroschweißens

Wenn runde Rohre geschweißt werden, muss die Naht durchgehend sein. Dies bedeutet, dass die begonnene Arbeit erst dann unterbrochen werden kann, wenn eine durchgehende Schweißnaht entsteht. Bei Arbeiten mit rotierenden und nicht rotierenden Verbindungen sollte das Schweißen von Heizungsrohren durch Elektroschweißen in mehreren Schichten durchgeführt werden. Ihre Anzahl hängt von der Wandstärke des Rohrs ab.

Die Abhängigkeit der Anzahl der Schichten von den Wandparametern wird in folgenden Größen ausgedrückt:

- 2 Schichten der Schweißnaht werden an Rohren mit einer Wandstärke von bis zu 6 mm ausgeführt;

- wenn die Wände innerhalb von 6-12 mm Dicke schwanken, sind 3 Schichten erforderlich.

- bei allen anderen Produkten, deren Wandstärke noch größer ist, müssen 4 Schichten der Naht aufgetragen werden.

Darüber hinaus sollten einige wichtige Merkmale berücksichtigt werden:

- Welche Polarität und welcher Strom angelegt werden müssen (konstant oder alternierend), hängt von der Wandstärke der Rohre, ihrem Material und der Elektrodenhülle ab. Alle Informationen sollten in den Anweisungen für die Elektroden angegeben werden.

- Die Dicke der Elektrodenstäbe beeinflusst die zum Schweißen erforderliche Stromstärke. Sie können diesen Indikator schätzen, indem Sie die Dicke des Stabes mit 30 oder 40 multiplizieren. So können Sie den Strom in Ampere berechnen und am Schweißgerät einstellen.

- Die Arbeitsgeschwindigkeit ist nicht geregelt. Sie müssen nur sicherstellen, dass der Bogen nicht zu lange an einem Punkt bleibt, da sonst die Kante ausbrennt und Sie von vorne beginnen müssen.

Um Ihnen die Arbeit zu erleichtern, bevor Sie mit dem Schweißen beginnen gasleitungen Durch elektrisches Schweißen können Verbindungen zusammengebaut werden.

Wir sammeln Verbindungen

Dieser Vorgang sollte in der folgenden Reihenfolge ausgeführt werden:

- Die Rohre sollten in einem Schraubstock oder einem anderen Gerät befestigt und durchgehend miteinander verbunden werden. Als nächstes muss die Verbindung mit der Elektrode an 2-3 Stellen erfolgen. Wenn es nur 2 Punkte sind, machen Sie sie auf den gegenüberliegenden Seiten des Kreises.

- Wenn nur ein Verbindungspunkt hergestellt wird, muss das endgültige Kochen der Verbindung von der gegenüberliegenden Seite beginnen.

- Bitte beachten Sie, dass die Dicke der Elektrode bei Rohren mit Wandstärken innerhalb von 3 mm nicht mehr als 2,5 mm betragen sollte.

Und einige weitere nützliche Informationen zur Schweißtechnik.

Wenn Sie mit Rohren arbeiten, deren Wandstärke 4 mm überschreitet, erfolgt die Verbindung über zwei Nähte - die Wurzel, die durch die gesamte Dicke des Stahls verläuft, und die Rolle, die eine 3 mm hohe Walze ist.

Durchführen vertikale Nähte Bei Rohren mit einem Querschnitt von 30-80 mm erfolgt das Schweißen in zwei Schritten: Machen Sie zuerst eine Naht über die Länge und dann alles andere.

Wenn Sie eine horizontale Naht in mehreren Schichten erstellen, sollte sich die Elektrode bei jedem weiteren Ansatz in die entgegengesetzte Richtung bewegen.

Die in mehreren Schichten gefertigten Endpunkte (Burgpunkte) der Naht müssen an verschiedenen Stellen platziert werden.

Arbeiten Sie mit Dreh- und Festgelenken

Zu den Regeln für die Durchführung solcher Arbeiten gehören:

- Drehgelenke werden bequem im Rotator ausgeführt. Es ist wünschenswert, dass die Geschwindigkeit der Arbeit und die Drehung des Mechanismus gleich sind.

- Der Kontaktort des Metalls mit dem Lichtbogen (Schweißbad) sollte 30 ° unter dem oberen Punkt des im Rotator installierten Rohrs aus der entgegengesetzten Drehrichtung der Seite liegen.

- Solche Arbeiten können auch manuell durchgeführt werden. Zu diesem Zweck wird das Rohr jedes Mal um 60-110 ° gedreht, damit Sie bequem damit arbeiten können.

Am schwierigsten ist jedoch die Arbeit, wenn das Rohr um 180 ° gedreht wird.

In diesem Fall ist das Schweißen besser in drei Stufen unterteilt:

- Zunächst werden sie in 1-2 Schichten von 2/4 Rohrabschnitten entlang des äußeren Biegeradius geschweißt.

- Als nächstes wird das Rohr entfaltet und der verbleibende Teil der Naht wird geschweißt, wobei alle Schichten gleichzeitig ausgeführt werden.

- Am Ende dreht sich das Rohr wieder und die verbleibenden Schichten der Naht werden an der Außenseite der Biegung hinzugefügt.

Schweißen feste Gelenke in zwei Stufen durchgeführt.

Die Arbeitsweise ist wie folgt:

- Das Rohr muss optisch in zwei Segmente unterteilt werden. Die Naht wird in diesem Fall sowohl horizontal als auch vertikal und an der Decke ausfallen.

- Das Schweißen beginnt am unteren Punkt des Kreises und bewegt die Elektrode reibungslos zum oberen Punkt. Ebenso wird von der gegenüberliegenden Seite gearbeitet.

- In diesem Fall wird der Lichtbogen kurz gemacht, gleich lang wie die Hälfte der Dicke des Elektrodenkerns.

- Die Höhe der Rollennaht kann 2-4 mm erreichen, alles hängt von der Dicke der Rohrwand ab.

Die letzte Stufe des Schweißens ist die Qualitätskontrolle der Verbindungen.

Überprüfung der Verbindungszuverlässigkeit

Oft müssen Sie die Qualität der Schweißnaht und die Dichtheit des Systems selbst durch Sichtprüfung kontrollieren.

Dazu muss zuerst die Naht von Schlacke gereinigt und mit einem leichten Hammer darauf geschlagen werden. Als nächstes wird die Naht selbst visuell auf das Vorhandensein von Spänen, Schnitten oder Rissen, schlecht gekochten Stücken oder Durchbrennungen sowie anderen Fehlern untersucht.

Der letzte Schritt besteht darin, die Dicke der Naht zu messen. Zu diesem Zweck können Sie Standardinstrumente sowie Sonden, Vorlagen und andere Geräte verwenden.

Bitte beachten Sie, dass das Gasübertragungs- oder Wassersystem ebenfalls auf Undichtigkeiten überprüft werden muss. Führen Sie dazu einen Testlauf der unter Druck stehenden Flüssigkeit durch.

Sicherheitsvorkehrungen beim Arbeiten mit dem Schweißgerät

Ein wichtiger Punkt bei allen elektrischen Arbeiten, einschließlich des Schweißens von Metallrohren, ist die Einhaltung der Sicherheitsbestimmungen. Wenn Sie sie vernachlässigen, können Sie eine Vielzahl von Verletzungen erleiden, wie z. B. thermische Verbrennungen der Haut, Verbrennungen der Netzhaut mit einem Lichtbogenblitz, Stromschläge und andere.

Bevor Sie mit der Arbeit beginnen, müssen Sie daher die folgenden Schritte ausführen:

- leitende Leiter und Schweißmaschinenteile müssen isoliert sein;

- der Fall von Schweißgeräten und zusätzlichen Geräten muss geerdet sein.

- overalls und Fäustlinge sollten absolut trocken sein.

- legen Sie Galoschen an oder legen Sie eine Gummimatte in einen kleinen Raum, um zusätzliche Isolierung zu erhalten.

- zum Schutz Ihrer Augen und Ihres Gesichts sollte während des Betriebs ein Schutzschild getragen werden.

Zusammenfassung

Daher haben wir teilweise erklärt, wie Schweißarbeiten an elektrischen Geräten durchgeführt werden sollen. Natürlich müssen Sie über einige praktische Fähigkeiten verfügen, damit der Job erfolgreich ist. Dank der im Material enthaltenen Informationen wissen Sie jedoch, wo Sie mit dem Üben beginnen müssen. Wenn Sie unseren Empfehlungen folgen, können Sie Metallrohre auf einem angemessenen Niveau schweißen.

Schweißmaterialien 2016-04-04T01: 21: 54 + 00: 00 So schweißen Sie Profilrohre

Schweißmaterialien

Verschiedene Metallrahmen werden durch Schweißen aus Profilrohren hergestellt. Die Verwendung von Metallprodukten beruht auf ihren unbestreitbaren Vorteilen, von denen die Zuverlässigkeit, Haltbarkeit, einfache Installation von Strukturen und die Möglichkeit der Herstellung von Rahmen verschiedener Typen und Komplexität die Hauptursache sind. Um herauszufinden, wie ein Profilrohr bei der Herstellung von Gebäuderahmenkonstruktionen richtig geschweißt wird, sind bestimmte Kenntnisse über die Rohrstruktur und die Schweißoptionen erforderlich.

Arten von Profilrohren und Schweißoptionen

Diese Art des Metallwalzens hat mehrere Standardoptionen, die sich in der Größe des Rohrs selbst, der Art des Abschnitts und der Dicke der Metallwände unterscheiden. Abhängig von diesen Indikatoren wird eine Methode zum Schweißen des Profilrohrstumpfs oder bei 90 Grad gewählt - durch Lichtbogen-, Gas-, Kontakt- oder Punktschweißen. Wichtig ist auch die Wahl einer Schweißelektrode, deren Durchmesser etwas größer sein sollte als die Dicke der Rohrwand. In der Regel zum Schweißen von Profilrohren lichtbogenschweißenund wenn die Metallwand sehr dünn ist, wird eine Punktschweißoption verwendet.

So schweißen Sie ein Profilrohr bei 90 Grad

Beim Schweißen einen idealen rechten Winkel zu finden, ist keine leichte Aufgabe, und in der Regel können dies nur Fachleute tun, die Erfahrung mit solchen Arbeiten haben und die Technologie genau beobachten.

Es gibt verschiedene Feinheiten beim Schweißen von Teilen in einem Winkel von 90 Grad.

Zunächst werden die Profilrohre, die zusammengeschweißt werden müssen, abgeschnitten.

Der Schweißer benötigt einen ausgestatteten Arbeitsplatz - eine ebene Fläche, damit sich der nachgewiesene rechte Winkel in der Frontalebene nicht verzerrt.

Um einen gleichmäßigen rechten Winkel zu fixieren, müssen zusätzliche Details verwendet werden - 90-Grad-Winkel oder Kopftücher.

Wenn eine bestimmte Technologie sorgfältig beobachtet wird, kann eine Person, die mit dem Schweißen vertraut ist, unabhängig voneinander beispielsweise ein Landgewächshaus oder ein Metalltor herstellen.

So schweißen Sie einen Profilrohrstoß

Das Stumpfschweißen eines Profilrohrs ist eine etwas einfachere Aufgabe. Sie müssen es nicht nivellieren und den Winkelgrad beobachten. Wir sollten jedoch nicht vergessen, dass Schweißarbeiten nach bestimmten Grundsätzen unter Berücksichtigung aller Sicherheitsstandards durchgeführt werden müssen.

Der Prozess selbst erfolgt in mehreren Schritten:

- Befestigen Sie die Strukturen aneinander und bringen Sie Punktnähte zur Fixierung an.

- Nachdem das mit den Arbeitszeichnungen erhaltene Design überprüft wurde, muss es gerade ausgerichtet werden. Hierfür wird in der Regel ein Vorschlaghammer verwendet.

- Nachdem alle Teile der Struktur ihren Platz eingenommen haben, werden die Verbindungen geschweißt.

Es ist wichtig, eine Verformung der Struktur zu verhindern, die aufgrund von Beanspruchung auftreten kann.

Alles zum Schweißen an einem Ort

Rahmenmetallkonstruktionen, aus denen verschiedene Objekte moderner Infrastruktur aufgebaut sind, sind Handels- und Bürozentren, Räumlichkeiten für Produktionsstätten und Lagerhäuser, Verwaltungs- und Industriegebäude, landwirtschaftliche Einrichtungen, Tiergehege usw. Die Installation all dieser Gebäude ist ohne die Verwendung hochwertiger Geräte, Verbrauchsmaterialien und aller damit verbundenen Produkte nicht möglich. All dies finden Sie im Katalog unserer Website.