Keluli tahan karat A2 dan A4. Aplikasi praktikal dan ciri struktur. Keluli A2 dan keluli A4 adalah nama yang dipendekkan untuk gred keluli tahan karat Austenit. Keluli Austenitic mempunyai sejumlah sifat luar biasa yang telah memberikannya penggunaan yang sangat meluas dalam ekonomi negara. Keluli A2 dan A4 tidak beracun dan tahan kakisan. Mereka menjalani rawatan mekanikal dan haba, dan juga pengelasan. Pengikat yang diperbuat daripada keluli A2 dan keluli A4 praktikalnya tidak magnetik, kuat dan tahan lama. Mereka mengekalkan sifatnya dengan sempurna pada suhu tinggi dan rendah.

Keluli A2 mempunyai analog domestik - keluli tahan karat 08X18H10 dan analog asing - keluli tahan karat AISI 304 (di Amerika Syarikat). Unit pemasangan, bahagian dan pengikat dari keluli A2 digunakan dalam industri minyak, makanan, kimia dan gas; dalam pembuatan instrumen dan pembinaan kapal; dalam pembinaan semasa pemasangan fasad berventilasi dan struktur kaca patri, serta dalam pembuatan peralatan mengepam. Produk yang diperbuat daripada keluli A2 mengekalkan sifat kekuatannya dalam julat suhu yang luas: dari rendah (-200 darjah Celsius) hingga tinggi (+425 darjah Celsius).

Keluli A4 serupa dengan sifatnya dengan keluli A2, tetapi ruang lingkupnya telah berkembang dengan ketara disebabkan oleh penambahan 2-3% molibdenum, yang menyumbang kepada ketahanan yang lebih tinggi terhadap kakisan di persekitaran yang mengandungi asid, garam dan klorin. Produk yang diperbuat daripada keluli tahan karat A4 mengekalkan sifat kekuatannya pada suhu rendah (hingga -60 darjah Celsius) dan pada suhu tinggi (hingga +450 darjah Celsius). Produk ini digunakan: dalam industri kimia, di mana mereka terdedah kepada persekitaran yang agresif; dalam pembinaan kapal (pengikat dan produk rigging) untuk melindungi daripada kesan merosakkan air laut; di kolam yang mengandungi air berklorin. Keluli A4, seperti keluli A2, juga mempunyai analog domestik - jenis keluli 10X17H13M2 dan analog asing - keluli AISI 316 (di Amerika Syarikat).

Keluli A2 dan keluli A4 sangat baik untuk pembuatan pengikat dengan kelas ketepatan tinggi A, yang digunakan untuk membuat sendi kritikal yang kuat dan tahan lama. Baut dan mur kelas ini dibuat, misalnya, pada mesin pelarik dengan kawalan berangka (CNC). Perbezaan antara diameter benang, luaran untuk bolt dan dalaman untuk mur, setelah selesai pada mesin tidak melebihi 0.25 ... 0.3 mm. Walau bagaimanapun, harga bahagian yang diperbuat daripada keluli tahan karat akan jauh lebih tinggi daripada bahagian yang diperbuat daripada keluli karbon biasa. Kelas kekuatan untuk bolt yang diperbuat daripada tahan karat keluli austenit gred A2 dan keluli gred A4, sama dengan 50, 70 atau 80.

Kualiti tinggi perkakasan tahan karat, terutamanya dibuat dari keluli gred A2 (analog keluli 12X18H9 mengikut GOST atau AISI 304 di AS) dan A4 (analog keluli 03X17H14M2 mengikut GOST atau AISI 316 di AS) paling sering digeneralisasikan menjadi satu kelas produk logam.

Keluli gred A2 - keluli tahan karat austenit. Tahan kakisan, tidak magnetik dan tidak beracun. Produk keluli tahan karat yang dibuat daripadanya disyorkan untuk digunakan dalam kerja-kerja pembinaan umum.

Keluli gred A4 - keluli tahan asid austenit. Ia berbeza dengan tahap keluli A2 dengan penambahan molibdenum 2-3%, yang secara signifikan meningkatkan kemampuannya untuk menahan kakisan dan pendedahan asid. Keluli A4 benar-benar tidak magnetik. Pengikat A4 disarankan untuk digunakan dalam pembuatan kapal, industri makanan dan sesuai digunakan dalam asid dan persekitaran yang mengandung klorin.

Gred keluli A2 dan A4 mempunyai beberapa ciri penting:

- Tahap ketahanan yang tinggi terhadap kakisan;

- Kekuatan;

- Kebersihan

- Kehidupan perkhidmatan yang besar;

- Penampilan yang menarik dan menarik secara estetik;

- Rintangan terhadap suhu tinggi dan rendah dari -200 C hingga +600 C.

Mereka digunakan dalam pelbagai industri:

- Industri kapal terbang;

- Bangunan;

- Kejuruteraan;

- Industri Makanan:

- Pembuatan perabot;

- Pembinaan Kapal;

- Industri automotif

- Khimprom;

- Pembuatan peralatan perubatan dan banyak lagi.

Perkakasan kalis karat mempunyai kelas kekuatan berikut:

- 50 - lembut;

- 70 - terpaku;

- 80 - kekuatan tinggi.

Kelas kekuatan dalam perkakasan tahan karat ditunjukkan dengan tanda sempang selepas gred keluli. Contohnya: DIN 931 M12x40 A4-80 di mana

A4 - gred keluli;

80 - kelas kekuatan.

Dari gudang OPM anda boleh membeli perkakasan keluli tahan karat dari gred keluli A2, A4:

Kacang:

Nasi sayap DIN 315 A.F

Kacang rendah DIN 439 analog GOST 5916, 5929

Nasi segi enam DIN 934 bersamaan dengan GOST 5915, 5927

Nut pengunci diri rendah DIN 985

Cap kacang DIN 1587 bersamaan dengan GOST 11860

Countersunk screw dengan silang kepala DIN 7982 analog GOST 1145

Skru kepala countersunk universal dan slot Pz

Rod dan kancing termasuk,

Kancing dengan panjang hujung skru 1,25 d analog GOST 22034, 22035

Batang berulir 1-2 meter DIN 976 (dahulunya DIN 975)

Lain-lain:

Keling untuk daya tarikan DIN 7337

Pin DIN 7

Cotter pin DIN 94 analog GOST 397

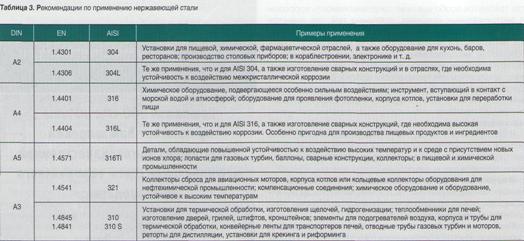

Semasa memilih perkakasan tahan karat, gunakan jadual "Sifat mekanikal elemen penghubung: gred keluli austenit"

jadual sedang diedit

Oleh kerana keluli kromium-nikel tidak dapat dikeraskan, kekuatan hasil yang meningkat hanya dicapai dengan mengeras di bawah mesin cetak sejuk. Oleh itu, semasa memilih skru set, gunakan jadual

Keluli tahan karat adalah bahan yang paling banyak digunakan dari mana peralatan dibuat untuk pengeluaran, penyimpanan dan pengangkutan produk makanan. Ini disebabkan oleh syarat tinggi yang mesti dipenuhi dari segi kebersihan, ketoksikan, dll.

Persekitaran teknologi pengeluaran wain sangat agresif keluli karbon. Keagresifan pelbagai jenis wain ditentukan oleh kandungan gula, asid organik, sulfur dioksida dan alkohol di dalamnya. Petunjuk ini berbeza-beza bergantung pada jenis anggur. Oleh itu, wain meja (kering) tidak mengandungi Gula, tetapi hanya 9 -14% vol. alkohol, anggur yang diperkaya mengandungi 8 - 10% vol. Gula dan 16 - 20% vol. alkohol, wain pencuci mulut manis-8-20% vol. Gula dan lebih daripada 13% vol. alkohol, wain separa manis meja - 3 - 7% vol. Gula dan 7 - 12% vol. alkohol. Kepekatan jisim asid titrat dalam julat yang diperlukan oleh GOST (3-8 g / dm3). Apabila wort diklarifikasi, sulfur dioksida digunakan secara tradisional. Kepekatan yang dibenarkan (MPC) anhidrida sulfur dalam wain, sebagai peraturan, tidak melebihi 150 - 400 mg / l.

Dalam industri alkohol dan penyulingan, media proses menghakis. Mereka mungkin mengandungi gula, asam organik, ester, minyak fusel, aldehid, dan lain-lain. Ini termasuk mash (bijirin, molase, tebu), alkohol diperbaiki, alkohol mentah, penyulingan, serta vodka, pelbagai minuman keras , tincture dan minuman beralkohol rendah.

CIRI-CIRI ALOI DAN PERMOHONAN MEREKA

Ciri-ciri pelbagai aloi keluli tahan karat diberikan dalam jadual. 1 dan 2.

Beberapa pembekal Rusia dengan tekun meyakinkan pengguna bahawa produk paip dari keluli AISI 430 (12X17) juga dapat digunakan dalam saluran paip untuk industri makanan. Ini tidak benar, kerana klausa 4 DIN 11850 ("Bahan") secara jelas menunjukkan bahawa dalam industri makanan hanya keluli berikut dibenarkan secara standard: AISI 304 (1.4301), AISI 304L (1.4307), AISI 316L (1.4404).

Kumpulan keluli tahan karat ini paling banyak digunakan dan merangkumi gred 304 dan 316. Bahan-bahan ini sangat sesuai untuk digunakan dalam pemprosesan makanan, susu, dalam industri pembuatan anggur dan penyulingan, dalam pembuatan bir, dalam industri farmasi, kimia dan petrokimia. Keluli tahan karat gred 304 mengandungi kira-kira 18% kromium dan 10% nikel dan menunjukkan ketahanan kakisan yang sangat baik. Di sana, rintangan yang sangat tinggi terhadap kakisan diperlukan dalam keadaan yang melampau, terutama jika terdapat klorida, gred 316 digunakan, mengandungi kira-kira 17% kromium, 12% nikel dan 2.2% molibdenum. Keluli 12X18H10T tahan asid, tidak mudah terkena kakisan interkristal, tahan panas hingga 600 ° C. Ini digunakan untuk membuat peralatan pemprosesan susu, kaleng, termos, tangki fermentasi, tong, peralatan tangki untuk kilang wain dan kilang penyulingan, serta peralatan memasak dan peralatan untuk dapur dan kilang roti.

Tidak seperti gred keluli tahan karat yang lain, gred austenitik tidak bermagnet, dan, sebagai akibatnya, zarah magnet tidak melekat pada dinding sistem, yang sebaliknya boleh menyebabkan penyumbatan.

Keluli tahan karat ferit (jauh lebih lembut daripada martensitik, kerana kandungan karbon rendah; juga mempunyai sifat magnetik, dilambangkan dengan huruf awal F).

Keluli tahan karat ferit mempunyai ketahanan kakisan yang lebih rendah berbanding dengan austenitik gred 304 dan 316 dan digunakan di mana keperluannya tidak begitu tinggi. Keluli ferit mengandungi kromium 11.5-16.5% dan nikel kurang dari 0.5%. Keluli kumpulan ini bersifat magnetik dan akan menyebabkan lekatan zarah-zarah magnet, yang boleh menyebabkan masalah yang berkaitan dengan pencemaran. Keluli ferit tidak sesuai untuk pembuatan produk saliran.

Keluli tahan karat Martensit(jauh lebih keras daripada keluli austenit, dan boleh menjadi magnet; lebih rentan terhadap kakisan, ditunjukkan oleh huruf awal C).

Baja martensitik bersifat magnetik dan dicirikan oleh kekuatan terbesar dalam kumpulan keluli tahan karat, pada masa yang sama mereka mempunyai ketahanan paling sedikit terhadap kakisan. Mereka boleh mengalami pengerasan haba dan digunakan terutamanya untuk pembuatan alat pisau.

Jenis keluli yang paling umum - austenitik - kumpulan ditunjukkan dengan nombor tambahan, yang menunjukkan komposisi kimia dan kebolehgunaan dalam kumpulan ini:

. A1- digunakan, sebagai peraturan, dalam unit mekanikal dan bergerak. Oleh kerana kandungan sulfur yang tinggi, jenis keluli ini kurang daripada jenis lain yang mampu menahan kakisan;

. A2 - keluli tahan karat, tidak beracun, tidak bermagnet, tidak dapat dikeraskan, Mudah dikimpal dan tidak rapuh. Mereka mungkin menunjukkan sifat magnetik akibat pemesinan (mesin basuh dan beberapa jenis skru). Ini adalah kumpulan keluli tahan karat yang paling biasa. Pengikat dan produk dari keluli A2 tidak sesuai digunakan dalam asid dan persekitaran yang mengandungi klorin (misalnya, di kolam dan air masin). Mereka sesuai untuk suhu hingga -200 ° C. Analog terdekat adalah AISI 304 dan AISI 304L dengan kandungan karbon yang lebih rendah;

. A3- sifatnya serupa dengan keluli A2 dan juga distabilkan oleh titanium, niobium atau tantalum. Ini meningkatkan daya tahan mereka terhadap kakisan pada suhu tinggi;

. A4- serupa dengan keluli A2, tetapi dengan penambahan 2 - 3% molibdenum. Ini menjadikan mereka lebih tahan terhadap kakisan dan pendedahan asid. Pengikat A4 dan produk rigging disyorkan untuk digunakan dalam pembuatan kapal. Sesuai untuk suhu hingga -60 ° C. Analog terdekat adalah AISI 316 dan AISI 316L dengan kandungan karbon rendah;

. A5- mempunyai sifat keluli A4 dan juga distabilkan dengan titanium, niobium atau tantalum, seperti A3, tetapi dengan kandungan aditif paduan yang berbeza. Ia juga meningkatkan daya tahannya terhadap suhu tinggi.

Pemilihan gred keluli tahan karat untuk setiap aplikasi adalah faktor yang sangat penting. Perlu diingat bahawa walaupun keluli tahan karat gred 316 tidak mempunyai perlindungan terhadap semua jenis serangan kimia, misalnya, dari penggunaan dengan larutan pengurangan, seperti asid hidroklorik dan oksalat, terutama dalam keadaan pekat dan (atau) dipanaskan.

"Pengeluaran dan pembuatan kilang penyulingan" No. 10 (106), Oktober 2008

A. S. Boguslavsky

Keluli tahan karat pada awal sejarahnya, sifat tahan kakisan menimbulkan banyak mitos di kalangan orang, dan produknya dianggap ajaib, kerana ia abadi. Apa yang ditunjukkan oleh aloi ini hari ini, kita akan bincangkan dalam artikel itu.

1

Hari ini, keluli tahan karat adalah sekumpulan aloi yang agak besar dengan pelbagai sifat yang digambarkan oleh banyak GOST dan TU. Tetapi mereka mempunyai satu sifat bersama - tahan terhadap kelembapan dan oksigen, musuh utama bahan yang mengandungi besi. Untuk mencapai "kelangsungan hidup" ini membolehkan komposisi kimia khas. Semua jenis aloi ini mengandungi lebih daripada 10% kromium dalam komposisi mereka, yang dengan mudah memulakan proses pasif pada permukaan keluli.

Paip keluli tahan karat

Ketidakaktifan permukaan keluli tahan karat dijelaskan oleh lapisan filem oksida tertipis yang terbentuk kromium di bawah pengaruh oksigen. Ini melindungi produk daripada interaksi lain, termasuk air - pengaktif utama. Lebih-lebih lagi, daya tarikan komposisi seperti itu adalah walaupun integriti permukaannya dilanggar, lapisan seperti itu dengan cepat muncul kembali. Sebagai contoh, jika cip atau calar dalam terbentuk, maka kromium, yang sama rata pada keseluruhan keluli keluli, akan kembali bertindak balas dengan oksigen dan membuat filem pelindung. Kesan penyembuhan seperti ini.

Tetapi keluli tahan karat mempunyai tempat yang lemah kerana sifatnya yang tidak biasa. Dalam persekitaran atau persekitaran bebas oksigen dengan kandungan rendah agen pengoksidaan ini, lapisan kromium oksida akan terbentuk secara perlahan dan tidak rata, yang semestinya akan tercermin oleh kemunculan fokus kakisan. Juga, pelanggaran sederhana terhadap teknologi pengeluaran boleh menjadi penyebab kerosakan bahan. Kemudian kakisan disebut celah. Kebiasaannya juga bersifat elektrokimia, oleh itu, tidak perlu mengurangkan risiko interaksi dengan logam dan garam lain (misalnya, air laut).

Walaupun sifat yang dicemburui, keluli tahan karat dapat mengubah kualitinya bergantung pada unsur-unsur paduan. Contohnya, aloi dapat diperkuat dengan sulfur, tetapi boleh menjejaskan kebolehan antikorosi, dan nikel akan meningkatkan daya tahan terhadap media berasid. Sifat yang sama diberikan kepada baja oleh bahan tambahan dari Mn (mangan), Mo (molibdenum), Cu (tembaga) dan logam lain dari keluarga ini. Lebih banyak logam eksotik seperti Ti (titanium), Nb (niobium) atau Ta (tantalum) akan menjadikan aloi lebih tahan panas.

2

Mengikut struktur, keluli tahan karat kromium terbahagi kepada 5 jenis, 3 - ferritic (F), martensitic (C) dan austenitic (A) menarik minat pengguna umum. Varieti pertama mengandungi sedikit karbon, jadi lebih lembut dan mungkin mempunyai sifat magnet. Yang kedua paling sukar, tidak tahan terhadap kakisan, juga boleh bertindak sebagai bahan magnet. Aplikasi sesuai untuk pinggan mangkuk, alat pemotong dan di beberapa bidang kejuruteraan mekanikal. Austenintik dianggap paling popular. Ia adalah aloi bukan magnetik dengan kandungan kromium yang tinggi (hampir 20%) dan nikel (hingga 15%), tahan terhadap kakisan. Keluli tahan karat seperti itu dapat diproses dan digunakan dalam sebilangan besar tugas industri dan untuk pembuatan pengikat.

Aloi keluli tahan karat

Menurut GOST domestik, keluli tahan karat feritik sering disebut 12X17, ini adalah jenis tahan panas, tetapi tidak dikimpal dengan baik. Oleh itu, ia adalah produk, paip atau batang yang digulung yang dibuat daripadanya, dan terdapat juga bentuk pelepasan lembaran. Untuk setiap produk, anda boleh menemui GOST yang sesuai dengan keperluan kualiti. Untuk mengakses semua ciri keluli tahan karat, anda boleh menggunakan GOST 5632-72. Semua jenis aloi dengan penerangan ringkas mengenai aplikasi, komposisi kimia dan ciri-ciri fizikal boleh didapati dalam dokumen yang satu ini. Lebih baik melihat data yang lebih terperinci dan arahan khas dalam GOST yang berasingan, yang hampir dimiliki oleh setiap jenama keluli tahan karat. Jenis keluli antikorosif martensitik adalah pemimpin yang terkenal kerana strukturnya paling stabil. Mereka juga mempunyai memori logam yang unik dari sudut pandang teknologi. Selalunya, keluli tersebut dilabel sebagai tahan panas.

Seperti yang dapat dilihat dari GOST 5632-72, ia disajikan dengan meluas, ini adalah senarai aloi yang sangat pelbagai dari segi komposisi dan sifat, tetapi semuanya tahan panas dan sangat tahan terhadap kakisan. Ini adalah siri 300 keluli tahan karat yang disebut. Keluli seperti itu bersifat universal, jadi sangat popular di pasaran. Kami akan membincangkan jenisnya dalam perenggan yang berasingan.

3

Steel A1 dicirikan oleh kandungan sulfur yang tinggi, ini meninggalkan kesan tertentu pada ketahanan kakisannya, walaupun sangat tahan panas, kadang-kadang ambang mencapai 1000-100 ° C. Benar, penting untuk memantau keasidan medium, atmosfer harus berkurang, dan sulfur di sana tidak boleh lebih dari 2 g / 2 m. Elemen keluli seperti itu digunakan dalam pembuatan alkali atau hidrogenasi, tentu saja, semua pemasangan untuk operasi termal dibuat daripadanya (tungku, paip cawangan motor dan turbin, unit retak, mesin pembaharuan). Pintu, pin dan pendakap untuk relau juga diperbuat daripada aloi seperti itu.

Barang keluli A4

Keluli A2 mudah dikimpal, tanpa kehilangan kekuatan. Seperti semua jenis yang dibincangkan, ia tahan terhadap kakisan dengan baik, tidak mengandungi toksin, dan tidak menunjukkan sifat magnetik. Walaupun pernyataan terakhir dapat diperbetulkan jika produk diproses dengan betul. Ini adalah cara pencuci dan skru bermagnet. Ini adalah keluli yang cukup umum, tetapi tidak tahan asid, jadi tidak akan berfungsi menggunakan pengikat yang diperbuat daripada aloi ini di kolam di mana terdapat banyak klorin atau air garam. Menurut GOST 5632–72, produk keluli A2 tidak kehilangan kekuatan pada suhu rendah hingga -200 ° C.

Dalam jenis ini, terdapat beberapa analog dengan kandungan karbon yang berbeza tetapi rendah. Keluli ini tahan terhadap kakisan antara kristal (tersembunyi dari mata manusia dan dikesan sudah berada di peringkat kemudian), sebab itulah mereka menerajui industri-industri di mana harta tanah ini penting. Sebilangan besar produk dari A2 anda akan dapati dalam pemasangan untuk pembuatan cahaya, kimia, dan pembuatan farmaseutikal dan plastik. Juga, GOST 5632-72 membenarkan peralatan unit katering dengan bahan keluli, seperti dapur, restoran, bar.

Keluli A3 sangat serupa dengan ciri A2, tetapi mempunyai bahan tambahan paduan berguna (Ti, Nb, Ta), kerana ini lebih tahan panas daripada varieti sebelumnya. Walaupun pada suhu tinggi, produk ini tidak boleh kehilangan kualiti dan tidak dilindungi oleh kakisan yang terhakis. Aloi semacam itu tahan dengan kualiti yang baik hingga 800 ° C. Oleh itu, ia sering digunakan untuk peralatan kimia, di badan dandang, sebagai sebatian pampasan.

Keluli A4 adalah yang paling tahan asid. Komposisinya sedikit berbeza dengan A2, terutamanya disebabkan oleh kehadiran molibdenum dalam jumlah yang sedikit (kira-kira 2-3%). Tetapi sebilangan kecil ini menjadikannya kurang rentan terhadap kakisan antargranular, bahkan di persekitaran yang agresif. Produk dari A4 dapat mengekalkan sifatnya pada tahap yang baik - hingga -60 ° C dalam julat negatif dan hingga 450 ° C secara positif. Di bawah penandaan ini terdapat juga pelbagai kombinasi keluli dalam komposisi kimia, perkadaran yang lebih terperinci yang mungkin terdapat pada kelas tahan asid seperti di GOST 5632-72. Alloy A4 adalah pesaing utama untuk digunakan dalam industri makanan dan kimia. Alat dibuat daripadanya, yang akan bersentuhan dengan air laut. Anda juga boleh menemui semua jenis perkakasan dari keluli A4. Sebab populariti mereka adalah serba boleh, mereka tidak takut sama ada air atau asid dan cukup tahan lama.

Di bawah jenama A5, versi rata-rata tertentu dipasang antara A4 dan A3, sehingga sifat yang diperoleh adalah permintaan yang sama. Baja ini tahan panas dan dapat menahan persekitaran kimia yang agresif, iaitu, ia juga boleh bertindak sebagai tahan asid.

Proses kimia khas di dalam kisi kristal menimbulkan kekebalan yang kuat terhadap kakisan intergranular. Skop produk dari keluli tersebut serupa dengan penerangan A4. Penandaan dinyatakan sesuai dengan standard DIN, tetapi hampir setiap negara dengan industri keluli yang besar mempunyai standardnya sendiri, jadual ringkasan dapat ditemukan di ruang terbuka rangkaian. Juga, pada setiap jenis aloi tahan karat terdapat pemisahan yang lebih pecahan - keluli ditandai berdasarkan komposisi dan perkadaran unsur-unsur yang termasuk di dalamnya. Ini jelas dilihat dalam GOST 5632-72, yang menyenaraikan sebilangan besar jenama dan analognya.

4

Oleh kerana set aloi tahan karat sangat besar, dan agak sukar untuk menavigasinya, anda perlu mengetahui beberapa tanda khas. Sebagai contoh, kekuatan tinggi 16X16H3MAD paling kerap digunakan dalam industri penerbangan. Ia tidak boleh mengalami kakisan dan boleh melakukan ini dalam keadaan persekitaran yang teruk dan beban elemen. Jenama berkekuatan tinggi seperti itu juga digunakan untuk kabel untuk jambatan dan struktur bangunan. Memandangkan tanggungjawab yang diberikan kepada produk yang diperbuat daripada bahan ini, semua logam yang dilancarkan mempunyai banyak syarat yang ditetapkan dalam banyak OST, GOST dan TU.

Keluli 16X16H3MAD

Keluli tahan asid juga merupakan komponen industri yang sangat penting dan bukan sahaja tanaman, dan kesalahan dalam pemilihannya juga boleh menjadi sangat mahal. Bahayanya di sini ialah bahan kimia dapat memusnahkan aloi secara diam-diam, pada tahap kisi kristal, dan akan terbuka untuk mata manusia walaupun berlaku kemalangan. Wakil keluli yang paling biasa ialah 10X17H13M2T. Jenama tahan asid ini mempunyai beberapa analog dekat - 15X25T, 08X22N6M2T.

Skop pengikat keluli tahan karat sangat luas. Pemasangan teknologi industri kimia, farmasi, makanan tertakluk kepada peningkatan keperluan untuk bekerja di bawah keadaan terdedah kepada bahan kimia, kebersihan, dan ketahanan yang agresif. Banyak elemen mesin dan mekanisme ini diperbuat daripada keluli tahan karat yang tahan aloi dan tahan karat. Sudah tentu, elemen ini merangkumi pelbagai jenis pengikat tahan karat.

Jenis pengikat keluli tahan karat

Hari ini, dalam rangkaian pengedaran dan wakil pengeluar, anda boleh memilih perkakasan keluli tahan karat dalam apa jua bentuk. Jenis pengikat keluli tahan karat berikut boleh dibeli bergantung pada keperluan anda:

- dengan kepala heks, dengan utas penuh dan tidak lengkap;

- selak berengsel;

- selak mata;

- pemasangan, dengan kepala separa bulat, countersunk dan heksagon, dengan slot lurus, melintang dan lubang untuk segi enam;

- mesin basuh serong, dengan lubang segi empat dan pencuci Grover;

- cincin penahan dan mesin basuh;

- pin silinder dan kon;

- kabel tunggal dan tujuh helai;

- rantai pautan pendek;

- dengan kepala separa bulat, countersunk dan heksagon, dengan slot lurus dan melintang.

Pelbagai jenis perkakasan keluli tahan karat membolehkan anda memilih jenis pengikat yang betul, bergantung kepada keadaan operasi tertentu.

Pengikat diperbuat daripada keluli tahan karat A2, A4 atau rakan sejawatnya - 12X18H9T, 10X17H14M2T. Keluli tahan karat A2 tidak dapat dikeraskan, mengekalkan sifatnya hingga suhu -200 ° C. Perkakasan dari keluli tahan karat ini mudah dikimpal tanpa meningkatkan kerapuhan. Perkakasan dan pengikat dari keluli tahan karat A2 tidak digunakan dalam persekitaran yang mengandungi berasid dan klorin. Steel A4 berbeza dengan A2 dengan peningkatan kandungan molibdenum 2-3%, yang menjadikannya lebih tahan terhadap asid. Bidang utama aplikasi baja A4 adalah pembuatan kapal, pengeluaran perkakasan dan produk untuk rigging.

Kelebihan pengikat tahan karat

Kelebihan perkakasan keluli tahan karat merangkumi yang berikut:

- tidak beracun, yang memungkinkan untuk menggunakannya dalam peranti untuk industri makanan dan farmaseutikal, serta untuk pengeluaran peralatan perubatan dan peralatan untuk memasak;

- bukan magnetik, yang membolehkan penggunaan pengikat keluli tahan karat dalam instrumentasi;

- pemeliharaan ciri kekuatan dalam julat suhu yang luas;

- kemungkinan pembuatan elemen dalaman yang sesuai dengan gaya berteknologi tinggi.

Semua ini menjadikan perkakasan tahan karat dalam permintaan di pasaran pengikat.