Di atas kandungan mangan, nikel, atau unsur-unsur lain tertentu, keadaan γ tetap stabil dari suhu kamar hingga titik leleh. Paduan besi yang sangat paduan seperti itu disebut baja austenitik. Tidak seperti paduan besi lainnya, baja austenit (dan feritik) tidak mengalami transformasi pada pemanasan dan pendinginan. Oleh karena itu, perlakuan panas untuk mengeraskan baja austenitik tidak digunakan.

Baja austenit yang tahan dingin juga termasuk baja kromium mangan (baja austenitik di mana nikel sepenuhnya atau sebagian digantikan oleh mangan); baja mangan kromium nikel austenitik yang stabil dengan nitrogen (baja austenit secara bersamaan dicampur dengan kromium, nikel dan mangan) dan baja austenitik metastabil.

Lit.:

Baja paduan tinggi dan paduan austenitik yang ada dibedakan berdasarkan kandungan unsur paduan utama - kromium dan nikel dan komposisi dasar paduan. Baja austenit paduan tinggi dianggap sebagai paduan berbasis besi yang dicampur dengan berbagai elemen dalam jumlah hingga 55%, di mana kandungan elemen paduan utama - kromium dan nikel biasanya masing-masing tidak lebih tinggi dari 15 dan 7%. Paduan austenitik meliputi paduan besi-nikel dengan kandungan besi dan nikel lebih dari 65% dengan rasio nikel terhadap besi 1: 1,5 dan paduan nikel dengan kandungan nikel setidaknya 55%.

Baja dan paduan austenitik diklasifikasikan menurut sistem paduan, kelas struktural, sifat dan tujuan resmi. Baja paduan yang sangat dan paduan adalah bahan yang paling penting banyak digunakan dalam kimia, minyak, teknik tenaga dan industri lain untuk pembuatan struktur yang beroperasi dalam kisaran suhu yang luas. Karena sifat mekanik yang tinggi pada suhu rendah, baja dan paduan paduan tinggi digunakan dalam beberapa kasus sebagai tahan dingin. Pilihan elemen paduan yang tepat menentukan sifat dan tujuan layanan utama baja dan paduan ini.

Ciri khas baja tahan korosi adalah berkurangnya kandungan karbon (tidak lebih dari 0,12%). Dengan paduan dan perlakuan panas yang tepat, baja memiliki ketahanan korosi yang tinggi pada 20 ° C dan suhu tinggi baik dalam media gas dan dalam larutan asam, alkali dan dalam lingkungan logam cair.

Bahan tahan panas termasuk baja dan paduan dengan sifat mekanik tinggi pada suhu tinggi dan kemampuan untuk menahan beban ketika dipanaskan untuk waktu yang lama. Untuk memberikan sifat-sifat ini, baja dan paduan dicampur dengan elemen pengerasan - molibdenum dan tungsten (masing-masing hingga 7%). Aditif paduan penting yang dimasukkan ke dalam beberapa baja dan paduan adalah boron, yang berkontribusi pada perbaikan butir.

Baja dan paduan tahan panas tahan terhadap kerusakan kimia permukaan dalam media gas pada suhu hingga 1100-1150 0. Mereka biasanya digunakan untuk bagian dengan muatan ringan (elemen pemanas, fiting tungku, sistem pipa gas, dll.). Tahanan skala besar dari baja dan paduan ini dicapai dengan paduan dengan aluminium (hingga 2,5%) dan silikon, yang berkontribusi pada penciptaan oksida yang kuat dan padat pada permukaan bagian yang melindungi logam dari kontak dengan lingkungan gas.

Menurut sistem paduan, baja austenitik dibagi menjadi dua jenis utama: kromium-nikel dan kromomangan. Ada juga baja kromium-nikel-molibdenum dan kromium-nikel-mangan.

Tergantung pada struktur utama yang diperoleh dengan mendinginkan udara, kelas-kelas baja austenit berikut ini dibedakan: austenit-martensit, austenit-feritik, austenitik.

Paduan pada besi-nikel (dengan kandungan nikel lebih dari 30%) dan pangkalan nikel stabil secara struktural-austenitic dan tidak memiliki transformasi struktural pada pendinginan di udara.

Saat ini, austenitic-boride Kh15N15M2BR1 (EP380), Kh25N20S2P1 (EP532), KhN77SR1 (EP615) dan baja krom tinggi austenitic KhN35VYu (EP568), KhN50 (EP668) baja dan paduan dengan logam dasar dan juga non-ferrous. masing-masing.

Setelah perlakuan panas yang tepat, baja dan paduan paduan tinggi memiliki kekuatan dan sifat plastik yang tinggi. Berbeda dengan karbon, baja ini memperoleh sifat plastik yang mengeras setelah pengerasan. Struktur baja paduan tinggi beragam dan tidak hanya bergantung pada komposisinya, tetapi juga pada rezim perlakuan panas, tingkat deformasi plastis, dan faktor lainnya.

Dalam baja kromium-nikel austenit yang dicampur dengan titanium dan niobium, tidak hanya kromium karbida yang terbentuk, tetapi juga titanium dan niobium karbida. Ketika kandungan titanium Ti\u003e (% C-0,02) x5] atau niobium Nb\u003e (% Cx10) semua karbon bebas (di atas kelarutannya dalam austenit) dapat dilepaskan dalam bentuk titanium atau niobium karbida, dan baja austenitic menjadi tidak rentan terhadap korosi intergranular. Presipitasi karbida meningkatkan kekuatan dan menurunkan sifat plastik baja. Sifat karbida ini digunakan untuk pengerasan karbida dari baja tahan panas, yang dilakukan dalam kombinasi dengan pengerasan intermetalik oleh partikel. Senyawa intermetalik juga termasuk fase-α, yang terbentuk dalam baja kromium-nikel selama pemanasan berkepanjangan atau pendinginan lambat pada suhu di bawah 900-950 0 C. Ini memiliki kelarutan terbatas dalam larutan α dan solid-padat dan, mengendap terutama di sepanjang batas butir, memperkuat paduan dan pada saat yang sama secara tajam mengurangi sifat plastik dan ketangguhan logam. Peningkatan konsentrasi pada baja kromium (16–25%) dan elemen ferit (molibdenum, silikon, dll.) Berkontribusi pada pembentukan fase σ pada 700-850 ° C. Fase ini dilepaskan secara dominan dengan pembentukan fase ferit menengah (γ → α → σ) atau transformasi δ-ferrite (δ → σ).

Namun, dimungkinkan untuk mengisolasinya langsung dari larutan padat (γ → σ).

Pada baja chromium-mangan dengan kandungan chromium dan mangan yang tinggi, pendinginan yang tertunda juga menghasilkan pelepasan fase σ. Karbon dalam baja chromium-mangan dan chromium-mangan-nickel menyebabkan pengerasan presipitasi baja setelah perlakuan panas yang tepat, terutama bila dikombinasikan dengan elemen pembentuk karbida (vanadium, niobium, dan tungsten).

Pengerasan baja austenit-borida terjadi terutama karena pembentukan borida dari besi, kromium, niobium, karbon, molibdenum dan tungsten. Sesuai dengan proses ini, baja austenitik dibagi lagi, tergantung pada jenis pengerasan, menjadi karbida, borida, dan pengerasan intermetalik. Namun, dalam kebanyakan kasus, karena kandungan baja dan paduan dari sejumlah besar elemen paduan yang berbeda, pengerasannya terjadi karena efek kompleks dari fase terdispersi dan inklusi intermetalik.

Fitur pengelasan

Kesulitan utama dalam pengelasan baja dan paduan yang dipertimbangkan adalah karena paduan multikomponen dan berbagai kondisi operasi struktur dilas. Fitur utama dan umum dari pengelasan adalah kecenderungan pembentukan retak panas di zona jahitan dan yang terkena dampak panas, yang memiliki karakter intergranular. Mereka dapat diamati baik dalam bentuk ledakan mikro terkecil maupun yang terlihat. Retak panas dapat terjadi selama perlakuan panas atau konstruksi pada suhu tinggi. Pembentukan retakan panas dikaitkan dengan pembentukan struktur makro berbutir kasar selama pengelasan, yang khususnya diucapkan dalam sambungan multilayer, ketika kristal dari lapisan berikutnya melanjutkan kristal dari lapisan sebelumnya, dan adanya tekanan susut.

Logam lasan bentuk kristalisasi sel-dendritik adalah karakteristik, yang mengarah pada pembentukan kristal kolumnar besar dan pengayaan daerah interdendritik dengan pengotor yang membentuk fase leleh rendah. Pada sambungan austenitik, struktur kolumnar paling menonjol. Penerapan metode yang berkontribusi pada penggilingan kristal dan penghapusan struktur kolom meningkatkan ketahanan sendi terhadap pembentukan retak panas. Salah satu metode ini adalah untuk mendapatkan sambungan dengan sejumlah δ-ferit primer dalam struktur. Efek positif ferit pada sambungan austenit-feritik pada pencegahan pembentukan retakan panas di dalamnya terkait dengan perubahan dalam pola kristalisasi dan kelarutan yang lebih besar dari pengotor-pengotor minuman keras di dalamnya. Pengendalian simultan kristal austenit dan ferit-primer dari fase cair mengarah ke penyempurnaan dan disorientasi struktur, yaitu, ke penurunan penampang kristal kolumnar yang dipisahkan oleh bagian ferit-ari primer. Akibatnya, kemungkinan pembentukan retakan panas di lokasi interlayers cair berkurang. Memperoleh sambungan austenitik-feritik dicapai dengan paduan tambahan dengan elemen pembentuk ferit, seperti kromium, silikon, aluminium, molibdenum, dll. Dalam produk yang beroperasi sebagai tahan korosi pada suhu hingga 400 0 C, konten ferit hingga 20-25% diperbolehkan. Pada produk dari baja tahan panas dan tahan panas yang beroperasi pada suhu yang lebih tinggi, untuk mencegah sigmatisasi, jumlah δ-ferit dalam sambungan dibatasi hingga 4-5%.

Pada baja dengan margin austenitisitas yang besar, sulit untuk mendapatkan sambungan dengan struktur austenitic-feritik. Kemampuan untuk mencegah retakan panas di dalamnya dicapai dengan membatasi konten dalam lapisan pengotor yang membentuk eutektik yang melebur (fosfor, sulfur). Untuk melakukan ini, gunakan bahan las yang terbuat dari baja peleburan vakum atau peleburan electroslag, dan batasi penetrasi logam tidak mulia. Dalam beberapa kasus, adalah mungkin untuk meningkatkan ketahanan lasan terhadap retakan panas dengan meningkatkan kandungan pengotor minuman keras terhadap konsentrasi yang memastikan bahwa, pada tahap akhir kristalisasi, eutektika yang melimpah diperoleh pada permukaan kristal, misalnya, ketika baja dicampur dengan boron (0,3-1,5%). Dalam hal ini, deformasi yang terakumulasi dalam logam las menjelang akhir kristalisasi berkurang karena penurunan suhu atas dari interval kristalisasi efektif. Mengurangi aksi faktor gaya (keterbatasan saat ini, mengisi alur dengan rol penampang kecil, desain sambungan yang rasional, dll.) Juga merupakan faktor dalam mencegah retak panas.

Selain kesulitan menghasilkan sambungan las tanpa celah panas pada baja paduan dan paduan austenitik tinggi, ada fitur pengelasan lainnya karena kekhasan penggunaannya. Sambungan baja tahan panas yang dilas diperlukan untuk mempertahankan sifat mekanik yang tinggi pada suhu tinggi untuk waktu yang lama. Laju pendinginan yang tinggi selama pengelasan menyebabkan fiksasi struktur nonequilibrium pada logam las. Selama operasi pada suhu di atas 350 0 C sebagai hasil dari proses difusi, komponen struktural baru muncul dalam baja, yang mengarah pada penurunan sifat plastik dari logam las. Penuaan termal pada 350-500 0 causes menyebabkan munculnya "475 derajat kerapuhan", dan pada 500-650 0 leads menyebabkan pengendapan karbida dan pada saat yang sama ke pembentukan fase α. Eksposur pada 700-850 0 C mengintensifkan pembentukan fase α dengan embrittlement kuat yang sesuai dari logam pada suhu yang lebih rendah dan penurunan kekuatan pada suhu tinggi. Pada saat yang sama, peran pengerasan intermetalik juga meningkat. Proses pengerasan karbida dan intermetalik mengambil tempat utama dalam proses penuaan termal baja austenit, oleh karena itu, untuk mengurangi kecenderungan sambungan las dari baja tahan panas dan tahan panas untuk embrittlement akibat presipitasi karbida, efektif untuk mengurangi kandungan karbon dalam logam dasar dan logam las.

Dalam zona yang terpengaruh panas dari beberapa baja austenit yang tahan panas, sifat plastik dan kekuatannya berkurang di bawah aksi siklus pengelasan termal, yang dapat menyebabkan pembentukan retakan di zona ini. Perubahan sifat-sifat dari logam tidak mulia tersebut disebabkan oleh perkembangan proses difusi yang mengarah pada peningkatan konsentrasi elemen-elemen permukaan aktif (karbon, oksigen, dll.) Dalam logam zona yang dipengaruhi panas, yang bersama-sama dengan pengotor lainnya dapat membentuk eutektika yang melebur dan akhirnya menyebabkan munculnya retakan panas. Selain itu, selama penggunaan jangka panjang, karbida yang terdispersi halus dan senyawa intermetalik dapat dilepaskan di zona ini. Pembentukan lapisan karbida dan senyawa intermetalik yang kontinu di sepanjang batas butir menyebabkan embrittlement lasan. Ketika mengelas baja ini untuk mencegah retak panas pada lasan, logam yang diendapkan sering diperoleh, yang berbeda dalam komposisi dari yang utama dan memiliki struktur dua fase. Namun, selama operasi suhu tinggi, terjadi pengerasan karbida dan intermetalik dari logam yang didepositkan dan penurunan sifat plastiknya, yang mengarah ke lokalisasi di zona deformasi yang terkena panas dan pembentukan retakan di dalamnya. Residu yang signifikan berkontribusi pada hal ini. tegangan pengelasanserta tegangan operasi. Pencegahan fraktur lokal seperti itu dicapai dengan perlakuan panas: austenisasi pada 1050-1100 0 to untuk mengurangi tegangan pengelasan residu, pengerasan sendiri dan memberikan sifat yang lebih seragam ke sambungan las. Dalam beberapa kasus, austenisasi disertai dengan anil stabilisasi berikutnya pada 750-800 0 0 untuk memperoleh struktur yang relatif stabil sebagai hasil pengendapan fase karbida dan intermetalik. Fraktur lokal adalah karakteristik dari area overheating dari zona yang terkena panas dan fraktur antar-kristal karena konsentrasi deformasi di sepanjang batas butir dan pengembangan proses slippage intergranular. Pengerasan batas butir baja tipe X16H9M2 karena molibdenum, yang membentuk karbida pada batas butir, serta penurunan kandungan karbon (hingga 0,02%) atau peningkatan kandungan boron hingga 0,5% pada baja 1Х15Н24В4Т dan 1Х14Н14В2М, masing-masing, meningkatkan ketahanan baja terhadap fraktur lokal. Cara lain untuk mengurangi kecenderungan kerusakan lokal adalah untuk mendapatkan logam las yang lebih ulet.

Saat pengelasan baja kekuatan tinggi di zona yang terpengaruh panas, pembentukan retakan dingin dimungkinkan. Oleh karena itu, direkomendasikan agar mereka austenitisasi sebelum pengelasan untuk mendapatkan sifat plastik yang tinggi dari logam, dan perlakuan panas pengerasan harus dilakukan setelah pengelasan. Pemanasan awal dan bersamaan menjadi 350-450 0 also juga mengurangi risiko pembentukan retakan dingin.

Saat pengelasan baja tahan panas di bawah pengaruh pemanasan pada logam las, perubahan struktural yang sama dapat diamati seperti ketika pengelasan baja tahan panas. Kebanyakan baja dan paduan tahan panas memiliki margin austenitisitas yang besar dan karenanya tidak mengalami transformasi fase selama pengelasan, kecuali untuk pengerasan dispersi karbida dan intermetalik. Pembentukan retakan dingin di lasan dan zona yang terpengaruh panas juga dimungkinkan pada baja ini, yang pencegahannya dalam beberapa kasus dapat dicapai dengan pemanasan awal hingga 2 50-550 0 С.

Baja dan paduan austenitik paduan tinggi paling sering digunakan sebagai tahan korosi. Persyaratan utama untuk sambungan las adalah ketahanan terhadap berbagai jenis korosi. Korosi intergranular dapat berkembang baik pada logam las maupun logam dasar pada garis fusi (korosi pisau) atau agak jauh dari las. Mekanisme pengembangan jenis-jenis korosi ini adalah sama, namun penyebab dari jenis-jenis korosi intergranular ini berbeda.

Korosi intergranular pada logam las terjadi sebagai hasil pengendapan dari austenit di bawah pengaruh siklus termal pengelasan karbida kromium, yang menyebabkan penipisan volume butir batas oleh kromium. Alasan utama untuk ini adalah peningkatan kandungan karbon dalam logam las dan tidak adanya atau tidak cukupnya kandungan titanium atau niobium. Ketahanan lasan terhadap korosi intergranular berkurang sebagai akibat paparan panas yang lama selama siklus termal yang tidak menguntungkan dari pengelasan atau operasi produk. Sambungan austenitik-feritik dengan struktur kontinu dan batas butir melengkung memiliki peningkatan resistensi terhadap korosi intergranular dibandingkan dengan yang austenitik. Peningkatan panjang batas butir karena perbaikan butir meningkatkan luas permukaan tempat karbida dilepaskan. Karbida yang diendapkan lebih terdispersi, dan penipisan volume biji-bijian secara lokal oleh kromium terjadi pada kedalaman yang lebih rendah. Selain itu, proses difusi dalam ferit terjadi jauh lebih cepat, yang mempercepat pemerataan konsentrasi kromium di perbatasan dan bagian tengah butiran.

Korosi intergranular (MCC) dari logam tidak jauh dari pengelasan juga disebabkan oleh aksi siklus pengelasan termal pada bagian logam dasar yang telah dipanaskan hingga suhu kritis.

Kecenderungan baja dan lasan untuk korosi intergranular dicegah:

1) penurunan kadar karbon sampai tingkat kelarutannya dalam austenit (menjadi 0,02-0,03%);

2) paduan dengan elemen pembentuk kromium karbida yang lebih energik (stabilisasi oleh titanium, niobium, tantalum, vanadium, dll.);

3) menstabilkan anil pada 850-900 0 for selama 2-3 jam atau austenisasi - pendinginan dari 1050-1100 0 С;

4) pembuatan struktur austenit-feritik dengan kandungan ferit hingga 20-25% dengan paduan tambahan dengan kromium, silikon, molibdenum, aluminium, dll. Namun, kandungan yang tinggi dalam struktur ferit dapat mengurangi ketahanan logam terhadap korosi umum.

Langkah-langkah yang sama berkontribusi pada pencegahan korosi pisau.

Korosi pisau mempengaruhi logam dasar. Jenis korosi ini berkembang pada baja yang distabilkan oleh titanium dan niobium di daerah yang dipanaskan selama pengelasan hingga suhu di atas 1250 0 C, di mana titanium dan niobium karbida larut dalam austenit. Paparan termal berulang logam ini pada suhu kritis 500-800 0 (misalnya, selama pengelasan multilayer) akan mengarah pada konservasi titanium dan niobium dalam larutan padat dan presipitasi karbida kromium.

Korosi umum, yaitu pelarutan logam dalam lingkungan korosif, dapat berkembang pada logam las berbagai situs atau di zona yang terkena panas secara keseluruhan dan logam dasar. Dalam beberapa kasus, korosi umum seragam dari logam tidak mulia dan sambungan las diamati.

Ada jenis lain dari kegagalan korosi - retakan korosi yang terjadi di bawah aksi gabungan dari tekanan tarik dan lingkungan yang agresif. Kerusakan berkembang baik intergranular dan transkristalin. Mengurangi tegangan las residu adalah salah satu langkah utama untuk memerangi jenis kerusakan korosi ini.

Kondisi pengelasan umum

Baja dan paduan austenitik memiliki serangkaian sifat positif, sehingga baja yang sama kadang-kadang dapat digunakan untuk pembuatan produk untuk berbagai keperluan: tahan korosi, tahan dingin atau tahan panas. Selain itu, persyaratan untuk sifat sambungan las dan teknologi pengelasan akan berbeda. Namun, sifat termofisik baja austenit dan kecenderungan untuk membentuk retakan panas di lasan dan zona yang terkena panas menentukan beberapa fitur umum dari pengelasan mereka.

Khas untuk sebagian besar baja paduan tinggi, konduktivitas termal rendah dan koefisien ekspansi linier tinggi, untuk energi linier yang sama dan kondisi lainnya sama (metode pengelasan, geometri tepi, kekakuan sendi, dll.), Perluas zona penetrasi dan daerah yang dipanaskan dengan suhu berbeda, dan tambah total plastik deformasi logam las dan zona anterior. Ini meningkatkan kelengkungan produk. Oleh karena itu, untuk baja paduan tinggi, metode dan mode pengelasan harus digunakan, ditandai dengan konsentrasi maksimum energi termal, atau mengurangi arus dibandingkan dengan arus saat pengelasan baja karbon. Pemanasan pada suhu tinggi dari kawat las di emperan atau batang logam dari elektroda untuk pengelasan manual karena peningkatan resistivitas listrik dalam pengelasan busur otomatis dan semi-otomatis membutuhkan penurunan dalam perpanjangan elektroda untuk meningkatkan laju umpan. Dengan pengelasan busur manual, panjang elektroda dan densitas arus pengelasan yang diizinkan berkurang.

Ketika pengelasan baja austenitic, deformasi plastis logam las dan zona yang terpengaruh panas sebagai hasil dari ekspansi linier yang besar dan koefisien susut, serta tidak adanya transformasi polimorfik, terjadi pada tingkat yang lebih besar daripada selama pengelasan. baja karbon kelas perlit (tabel 1). Dalam kondisi ini, dalam pengelasan multilayer, logam dari zona pengelasan dan lapisan pertama dari logam pengelasan dapat dikeraskan dengan deformasi plastik berulang, yaitu, fenomena pengerasan-diri selama pengelasan diamati. Efek dari fenomena ini pada sifat-sifat logam las ditentukan oleh kekakuan elemen yang dilas (tabel 2). Pada sambungan yang relatif lebih kaku, di mana self-hardening menyebabkan peningkatan karakteristik kekuatan, peningkatan tegangan sisa diamati dalam beberapa kasus hingga 450-500 MPa. Tegangan sisa yang relatif tinggi dengan kemampuan relaksasi yang rendah dari baja austenit memerlukan pilihan mode perlakuan panas yang menyediakan pengurangan tegangan sisa, penghilangan pengerasan sendiri dan kemungkinan homogenisasi maksimum dari struktur sambungan yang dilas.

Di antara kesulitan utama yang timbul dalam pengelasan baja austenit adalah kebutuhan untuk meningkatkan ketahanan logam las dan zona yang terpengaruh panas terhadap retak. Retak panas adalah fraktur intergranular dan dibagi menjadi kristalisasi dan subsolidus; yang terakhir terjadi pada suhu di bawah garis solidus, yaitu, setelah akhir proses kristalisasi. Kemungkinan retak kristalisasi ditentukan oleh sifat perubahan daktilitas paduan selama deformasi logam dalam keadaan padat-cair.

Tabel 1. Sifat termofisik baja kromium-nikel austenitic

Tabel 2. Sifat logam las yang dibuat oleh elektroda austenitic CT-7

Cara-cara berikut untuk meningkatkan resistensi terhadap pembentukan retak kristalisasi diusulkan:

1) penekanan kristalisasi kolom dan penggilingan struktur kristal dengan paduan dengan elemen pengubah, serta elemen yang berkontribusi pada pembentukan fase kedua suhu tinggi selama kristalisasi;

2) peningkatan kemurnian paduan oleh pengotor, berkontribusi terhadap pembentukan fase fusible kristal dalam kisaran komposisi di mana peningkatan jumlah fase ini mengurangi kekuatan teknologi, dan, sebaliknya, peningkatan jumlah elemen paduan yang membentuk eutektik dalam komposisi paduan yang dekat dengan eutektik. Jalur ini mempersempit kisaran suhu kerapuhan dan meningkatkan margin daktilitas.

Langkah-langkah teknologi untuk memerangi keretakan bertujuan untuk menemukan metode dan cara rasional pengelasan fusi dan bentuk struktural sambungan las yang mengurangi laju peningkatan deformasi internal selama proses pemadatan. Fraktur intergranular lasan austenit fase tunggal pada suhu di bawah suhu pemadatan di bawah tekanan yang tumbuh (retak subsolidus) menurut skema dekat dengan fraktur selama creep suhu tinggi. Suatu kondisi yang diperlukan untuk pembentukan retakan germinal dari fraktur semacam itu adalah selip intergranular, yang mengungkapkan kedua langkah pada batas dan mikrokavitas yang sudah ada terbentuk sebagai akibat dari kekosongan pada batas yang tegak lurus terhadap aksi tekanan tarik.

Untuk meningkatkan ketahanan logam dan paduan fase-tunggal, direkomendasikan untuk melakukan sub-solidus hot crack selama pengelasan:

1) paduan paduan dengan unsur-unsur yang mengurangi mobilitas difusi atom dalam kisi atau berkontribusi pada penciptaan struktur cor yang terpisah-pisah (kelengkungan batas kristal, pembentukan fase kedua yang terdispersi dan endapan selama kristalisasi selama pendinginan berikutnya);

2) meningkatkan kemurnian logam tidak mulia dengan memasukkan pengotor;

3) pengurangan waktu tinggal logam pada suhu mobilitas difusi tinggi (peningkatan laju pendinginan logam las) dan penurunan laju peningkatan deformasi elastis-plastik selama pendinginan (pembatasan deformasi dengan memilih desain sambungan yang rasional).

Faktor-faktor metalurgi yang paling penting berikut telah diidentifikasi yang berkontribusi untuk meningkatkan ketahanan logam las terhadap pembentukan retak panas selama pengelasan baja austenit:

1) pembentukan struktur dua fase di daerah suhu tinggi selama kristalisasi logam karena pengendapan ferit primer, partikel terdispersi dari fase refraktori atau fase borida dan kromium-nikel eutektik;

2) membatasi kandungan pengotor yang membentuk fase leleh rendah untuk mempersempit interval kristalisasi yang efektif.

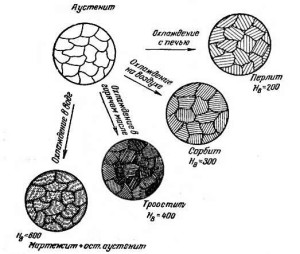

Untuk menggiling struktur, paduan logam yang disimpan dengan elemen mempromosikan pelepasan δ-ferit suhu tinggi selama kristalisasi logam digunakan. Kehadiran δ-ferit menggerus struktur logam dan mengurangi konsentrasi Si, P, S dan beberapa pengotor lain di daerah intergranular karena kelarutan yang lebih besar dari pengotor ini dalam fer-ferit, yang mengurangi risiko pembentukan eutektik dengan leleh rendah. Jumlah fase ferit dalam logam yang diendapkan setelah pendinginan tergantung pada komposisi logam ini dan laju pendinginan di wilayah suhu tinggi dan sedang. Ide perkiraan konsentrasi ferit dalam logam austenitic-feritik diberikan oleh diagram Scheffler, yang disusun dari data eksperimental sebagaimana diterapkan pada laju pendinginan, karakteristik mode manual biasa pengelasan busur (gambar 1).

Gambar 1. Diagram Scheffler

Kandungan yang direkomendasikan dari fase ferit dalam logam yang disimpan terbatas pada 2-6%. Ketika pengelasan baja dengan tingkat austenitas yang lebih tinggi, misalnya, 08Kh18N12T, Kh14N14, dll., Batas kandungan fase ferit dalam logam yang disimpan meningkat untuk memastikan keberadaannya dalam pengelasan dengan mempertimbangkan pencampuran logam yang disimpan dengan logam dasar.

Dengan peningkatan proporsi logam dasar, misalnya, elektroda CT-15-1 (08X20H9G2) digunakan, yang menyediakan struktur yang mengandung 5,5-9% ferit, atau elektroda CT-16-1 (08X20H9BB) yang menyediakan struktur yang mengandung 6.0 -9,5% ferit. Kadang-kadang, ketika mengelas lapisan akar lasan multipass pada baja tipe 2Kh25N20S2, rawan pembentukan retak kristalisasi, elektroda GS-1 (10Kh25N9G6S2) digunakan, yang menyediakan struktur yang mengandung 25-30% ferit dalam logam yang disimpan.

Untuk baja tahan korosi, peningkatan kandungan ferit primer menjadi 15-25% meningkatkan karakteristik karena kelarutan kromium yang lebih besar dalam ferit daripada dalam austenit, yang mencegah penipisan lapisan batas dengan kromium dan mempertahankan ketahanan tinggi terhadap korosi intergranular. Untuk baja tahan panas dan tahan panas dengan margin kecil austeniticity dan kandungan nikel hingga 15%, pencegahan retak panas dicapai dengan memperoleh struktur austenitik-feritik dengan 3-5% ferit. Sejumlah besar ferit dapat menyebabkan embrittlement suhu tinggi yang signifikan karena sigmatisasi dalam kisaran suhu 450-850 0 С.

Memperoleh struktur austenitic-feritik lasan pada baja austenitik dalam yang mengandung lebih dari 15% Ni akan membutuhkan peningkatan paduan dengan elemen pembentuk ferit, yang akan menyebabkan penurunan sifat plastik lasan dan embrittlement akibat penampilan eutektik getas, dan kadang-kadang fase. Oleh karena itu, dalam sambungan mereka berusaha untuk memperoleh struktur austenit dengan karbida yang terbagi halus dan senyawa intermetalik dan paduan sambungan dengan peningkatan jumlah molibdenum, mangan dan tungsten, yang menekan pembentukan retak panas. Hal ini juga diperlukan untuk membatasi kandungan pengotor berbahaya (belerang, fosfor) dan minuman keras (timbal, timah, bismut), serta gas - oksigen dan hidrogen dalam logam utama dan yang tersimpan. Untuk melakukan ini, orang harus menerapkan rezim yang mengurangi proporsi logam dasar dalam lasan, dan menggunakan baja dan bahan-bahan pengelasan dengan kandungan minimum dari pengotor ini. Oleh karena itu, untuk pembuatan kawat las, diinginkan untuk menggunakan baja peleburan vakum, setelah peleburan ulang elektrolag atau pemurnian: hal yang sama berlaku untuk logam dasar. Teknik pengelasan harus memastikan saturasi minimal logam las dengan gas. Ini berkontribusi pada penggunaan untuk pengelasan polaritas terbalik arus searah. Untuk pengelasan manual dengan elektroda berlapis, busur pendek harus dipertahankan dan pengelasan harus dilakukan tanpa getaran melintang. Ketika pengelasan dalam gas pelindung, untuk mencegah kebocoran udara, perlu mempertahankan overhang pendek dari elektroda dan memilih kecepatan pengelasan yang optimal dan konsumsi gas pelindung.

Baja paduan tinggi mengandung aluminium, silikon, titanium, niobium, kromium sebagai aditif paduan, yang memiliki afinitas lebih besar untuk oksigen daripada besi. Dengan adanya atmosfir pengoksidasi di zona lasan, burnout yang signifikan mungkin terjadi, yang dapat menyebabkan penurunan kandungan atau melengkapi hilangnya fase feritik dan karbida dalam struktur lasan, terutama pada logam dengan sedikit ferritizer yang berlebih. Oleh karena itu, direkomendasikan untuk menggunakan fluks basa rendah silikon tinggi (fluorida) dan pelapis elektroda (kalsium fluorida) untuk pengelasan. Pengelasan busur pendek dan pencegahan hisap udara melayani tujuan ini. Nitrogen, sebagai austenitizer yang kuat, secara simultan berkontribusi pada penyempurnaan struktur dengan meningkatkan pusat kristalisasi dalam bentuk nitrida tahan api. Oleh karena itu, nitridasi logam las meningkatkan ketahanannya terhadap retak panas. Fluks dan slag berdaya tinggi, menyempurnakan logam las dan kadang-kadang memodifikasi strukturnya, meningkatkan ketahanan terhadap retakan panas. Metode pengelasan mekanis, memastikan penetrasi logam dasar yang seragam di sepanjang panjang jahitan dan kesegaran siklus pengelasan termal, memungkinkan seseorang memperoleh struktur yang lebih stabil di sepanjang seluruh sambungan yang dilas.

Ukuran penting untuk menangani keretakan panas adalah penerapan metode teknologi yang bertujuan mengubah bentuk kolam las dan arah pertumbuhan kristal austenit, serta mengurangi faktor gaya yang dihasilkan dari siklus pengelasan termal, deformasi susut dan kekakuan memperbaiki tepi yang dilas (Gambar 2). Di bawah aksi gaya tarik tegak lurus terhadap arah pertumbuhan kristal kolumnar, kemungkinan retak meningkat. Dalam metode pengelasan mekanis dengan kabel elektroda tipis, getaran melintang dari elektroda, mengubah pola kristalisasi logam las, mengurangi kecenderungan logam las menjadi retak panas. Mengurangi aksi deformasi susut dicapai dengan membatasi arus pengelasan, mengisi alur dengan jahitan penampang kecil, dan menggunakan alur struktur yang sesuai. Penutupan kawah yang baik ketika busur patah berkontribusi pada hal ini.

Gambar 2. Pengaruh koefisien pengelasan pada kekuatan teknologi logam las tipe HYUN65M23

Selain fitur umum yang tercantum di atas, pengelasan baja paduan tinggi dan paduan, ada fitur yang ditentukan oleh tujuan resmi mereka. Ketika pengelasan baja tahan panas dan tahan panas, sifat yang dibutuhkan dalam banyak kasus dipastikan dengan perlakuan panas (austenisasi) pada 1050-1100 0 С, yang menghilangkan tegangan pengelasan residu, diikuti dengan menstabilkan temper pada 750-800 0 С. Bila perlakuan panas tidak memungkinkan, pengelasan kadang dilakukan dengan pendahuluan atau pemanasan serentak ke 350-400 0 C. Pengikisan berlebihan pada sambungan karena pembentukan karbida dicegah dengan penurunan kandungan karbon dalam sambungan. Memberikan ketahanan panas yang diperlukan dicapai dengan memperoleh logam las yang identik dalam komposisi dengan logam tidak mulia. Hal yang sama diperlukan untuk pengelasan yang tahan terhadap korosi cair umum.

Saat mengelas baja tahan karat cara yang berbeda untuk mencegah korosi intergranular, seseorang seharusnya tidak memperbolehkan peningkatan karbon pada logam las karena kontaminasi bahan las (pelumasan grafit kawat, dll.) dan tinggal lama dan berulang dari logam las dalam kisaran suhu kritis. Oleh karena itu, pengelasan harus dilakukan pada input panas terendah, menggunakan metode mekanis yang menjamin kontinuitas pengelasan. Eksitasi busur berulang selama pengelasan manual, memiliki efek termal yang tidak diinginkan pada logam, dapat menyebabkan kecenderungan korosi. Lapisan yang menghadap ke lingkungan yang agresif harus, jika mungkin, dilas terakhir, untuk mencegah pemanasan ulang, dan lapisan selanjutnya pada lapisan multi-lapisan harus dilakukan setelah yang sebelumnya benar-benar dingin dan langkah-langkah harus diambil untuk mempercepat pendinginan lapisan. Semprotan yang jatuh pada permukaan logam dasar selanjutnya dapat menjadi fokus korosi dan harus dihilangkan dengan hati-hati dari permukaan logam, lasan, serta residu terak dan fluks, yang, berinteraksi dengan logam selama operasi, dapat menyebabkan korosi atau penurunan ketahanan panas lokal. Selama pengelasan, pembuatan struktur austenitic-feritik pada logam las untuk meningkatkan ketahanan lasan terhadap korosi intergranular dicapai dengan paduan dengan titanium atau niobium. Namun, titanium, yang memiliki afinitas tinggi terhadap oksigen, terbakar di zona pengelasan sebesar 70-90% (untuk pengelasan busur manual, pengelasan dengan fluks asam). Oleh karena itu, paduan lasan dengan titanium dimungkinkan saat pengelasan dalam gas pelindung inert, pengelasan busur listrik dan elektro dengan menggunakan fluks fluoride. Kandungan titanium dalam logam las harus sesuai dengan rasio Ti / C ≥ 5. Niobium teroksidasi secara signifikan lebih sedikit selama pengelasan dan karena itu sering digunakan untuk paduan las dalam pengelasan busur manual. Isinya dalam logam lasan harus sesuai dengan rasio Nb / C\u003e 10. Namun, itu dapat menyebabkan retakan panas muncul di lasan.

Pengelasan busur manual

Fitur utama dari pengelasan baja austenit adalah untuk menyediakan komposisi kimia yang diperlukan dari logam las untuk berbagai jenis sambungan las dan ketentuan spasial pengelasan, dengan mempertimbangkan perubahan kedalaman penetrasi logam dasar dan jumlah logam yang diendapkan. Ini membuatnya perlu untuk menyesuaikan komposisi lapisan untuk memastikan kandungan ferit yang diperlukan dalam sambungan dan untuk mencegah, dengan demikian, pembentukan retak panas pada sambungan, serta untuk mencapai ketahanan panas yang diperlukan dan ketahanan korosi pada sambungan. Penggunaan elektroda dengan lapisan kalsium fluorida (utama) dan pemeliharaan busur pendek tanpa getaran melintang dari elektroda berkontribusi pada produksi logam las dengan komposisi dan struktur kimia yang diperlukan dan untuk mengurangi pembakaran elemen paduan. Yang terakhir ini juga mengurangi kemungkinan pembentukan cacat pada permukaan logam dasar sebagai akibat dari adhesi semprotan.

Jenis pelapis elektroda menentukan kebutuhan untuk menggunakan arus searah dengan polaritas terbalik, yang nilainya ditetapkan sehingga perbandingannya dengan diameter elektroda tidak melebihi 25-30 A / mm. Pada posisi langit-langit dan vertikal, arus pengelasan berkurang 10-30% dibandingkan dengan arus yang dipilih untuk posisi pengelasan yang lebih rendah.

Pengelasan dengan elektroda dilapisi direkomendasikan untuk dilakukan dengan jahitan filamen dan untuk meningkatkan ketahanan terhadap retak panas, gunakan elektroda dengan diameter 3 mm. Dalam semua kasus, penetrasi minimum dari logam tidak mulia harus dipastikan. Sebelum pengelasan, elektroda harus dikalsinasi pada 250-400 0 C selama 1-1,5 jam untuk mengurangi kemungkinan terbentuknya pori-pori yang disebabkan oleh hidrogen dan retakan pada lasan.

Jenis elektroda untuk pengelasan baja paduan tinggi dengan sifat khusus ditentukan oleh GOST 10052-75. Dimensi dan persyaratan teknis umum diatur oleh GOST 9466-75.

Pengelasan busur terendam

Pengelasan busur selam adalah salah satu proses utama untuk pengelasan baja paduan tinggi dengan ketebalan 3-50 mm dalam produksi peralatan kimia dan petrokimia. Keuntungan utama dari metode ini dibandingkan pengelasan busur manual dengan elektroda yang dilapisi adalah stabilitas komposisi dan sifat logam sepanjang seluruh lasan saat pengelasan dengan dan tanpa cutting edge. Hal ini dipastikan dengan kemungkinan memperoleh lasan dengan panjang berapa pun tanpa kawah yang terbentuk ketika mengganti elektroda, peleburan seragam kawat elektroda dan logam tidak mulia sepanjang lasan, dan perlindungan zona las yang lebih andal dari oksidasi komponen paduan dengan oksigen atmosfer. Formasi yang baik dari permukaan lasan dengan skala kecil dan transisi yang mulus ke logam dasar, tidak adanya cipratan pada permukaan produk secara signifikan meningkatkan ketahanan korosi pada sambungan las. Kompleksitas pekerjaan persiapan berkurang, karena pemotongan tepi dilakukan pada logam dengan ketebalan lebih dari 12 mm (untuk pengelasan manual - pada logam dengan ketebalan 3-5 mm). Pengelasan dimungkinkan dengan peningkatan celah dan tanpa memotong tepi baja dengan ketebalan hingga 30-40 mm. Mengurangi kehilangan limbah, percikan dan cinder elektroda sebesar 10-20% mengurangi konsumsi kawat las yang mahal.

Teknik dan mode pengelasan baja paduan tinggi dan paduan memiliki sejumlah fitur dibandingkan dengan pengelasan baja paduan rendah biasa. Untuk mencegah logam terlalu panas dan pembesaran struktur yang terkait, kemungkinan retak dan mengurangi sifat operasional sambungan yang dilas, disarankan untuk dilas dengan potongan melintang yang kecil. Hal ini mengarah pada penggunaan kawat las dengan diameter 2-3 mm, dan dengan mempertimbangkan hambatan listrik yang tinggi dari baja austenit, kebutuhan untuk mengurangi ledakan elektroda 1,5-2 kali. Kawat las austenitik selama proses pembuatan sangat lengket dan memiliki kekakuan tinggi, yang memperumit pekerjaan unit pengelasan yang benar, memberi makan dan memasok pabrik pengelasan, sehingga mengurangi masa pakai.

Jahitannya dicampur melalui fluks atau kawat. Metode yang terakhir lebih disukai, karena memberikan peningkatan stabilitas komposisi logam las. Untuk pengelasan busur terendam baja dan paduan austenit menggunakan kabel las yang diproduksi sesuai dengan GOST 2246-70 dan departemen kondisi teknis, dan rendah-silikon fluorida dan fluks bebas-fluoride yang sangat mendasar yang menciptakan lingkungan non-pengoksidasi atau pengoksidasi rendah di zona pengelasan, berkontribusi terhadap limbah minimum elemen paduan. Dalam fluks yang digunakan untuk baja tahan korosi, perlu untuk mengontrol karbon, yang kandungannya tidak boleh lebih tinggi dari 0,1-0,2%. Fluks silikon-rendah AN-26, 48-OF-Yu dan ANF-14 paling banyak digunakan untuk pengelasan baja korosif.

Baja tahan panas dilas dengan kawat ferustik austenitic tipe 08Kh25N13BTYu di bawah fluks silikon-rendah AN-26, ANF-14 dan 48-OF-10. Ketika pengelasan dengan kabel austenitic yang stabil dan kabel yang mengandung elemen yang mudah teroksidasi (aluminium, titanium, boron, dll.), Fluks fluoride netral ANF-5, 48-OF-Yu digunakan. Untuk memastikan ketahanan terhadap retakan panas pada sambungan austenit, disarankan untuk menggunakan fluks boron florida ANF-22.

Pengelasan di bawah fluks fluoride dilakukan dengan arus langsung dari polaritas terbalik, dan di bawah fluks bebas-fluoride yang sangat mendasar dengan arus langsung polaritas langsung. Pada saat yang sama, untuk mendapatkan kedalaman penetrasi yang sama seperti pada baja karbon, arus pengelasan harus dikurangi 10-30%. Untuk mengurangi kemungkinan pembentukan pori pada lasan, fluks untuk baja paduan tinggi harus dikalsinasi segera sebelum pengelasan pada 500-900 0 C selama 1-2 jam. Sisa-sisa slag dan fluks pada permukaan las harus dihilangkan dengan hati-hati.

Pengelasan busur terendam dalam kombinasi dengan kabel paduan tinggi memberikan sifat yang dibutuhkan dari sambungan las.

Pengelasan electroslag

Berkurangnya kepekaan terhadap pembentukan retak panas, yang memungkinkan memperoleh sambungan austenitic tanpa retak, dijelaskan oleh fitur pengelasan electroslag: kecepatan rendah sumber panas, sifat kristalisasi logam dari kolam las dan tidak adanya sendi pantat deformasi sudut besar. Namun, tinggal lama dari logam di 1200-1250 0 С, yang mengarah ke perubahan ireversibel dalam strukturnya, mengurangi kekuatan dan sifat plastik dari zona yang terkena panas, yang meningkatkan kecenderungan sambungan las dari baja tahan panas ke fraktur lokal (dipengaruhi panas) selama perlakuan panas atau operasi pada suhu tinggi. Saat mengelas baja tahan korosi, panas berlebih baja di zona yang terkena dampak panas dapat menyebabkan korosi pisau, sehingga perlakuan panas terhadap produk yang dilas (pengerasan atau penstabilan anil) harus dilakukan.

Untuk pengelasan electroslag dari baja tahan korosi, gunakan fluks ANF-6, ANF-7, ANF-8, 48-OF-6, ANF-14 dan lainnya, dan untuk baja tahan panas gunakan fluks ANF-Sh, ANF-7, ANF-8 dan AN-292 yang sangat dasar. Ketika pengelasan baja tahan panas dengan las dua fase dari tipe X25H13, fluks silikon-rendah ANF-14 dan AN-26 dapat digunakan. Penggunaan fluks fluoride non-pengoksidasi, terutama ketika pengelasan baja dan paduan tahan panas, tidak menjamin pembakaran elemen paduan yang mudah teroksidasi (titanium; mangan, dll.) Sebagai hasil dari penetrasi oksigen udara melalui permukaan bak terak; ini membuatnya penting dalam beberapa kasus untuk melindungi permukaan rendaman terak dengan meniupnya dengan argon.

Pengelasan electroslag dapat dilakukan dengan kawat dengan diameter 3 mm atau pelat elektroda dengan ketebalan 6-20 mm. Produk dengan ketebalan besar dengan jahitan dengan panjang kecil lebih cocok untuk dilas dengan elektroda pelat. Lebih mudah menghasilkan elektroda pelat daripada kawat, tetapi pengelasan kawat memberikan kemampuan untuk mengubah bentuk bak logam dan sifat kristalisasi lasan, yang membantu menghasilkan lasan tanpa retak panas. Namun, kekakuan kawat las mempersulit operasi yang panjang dan andal dari simpul pasokan dan pengumpanan arus dari peralatan pengelasan.

Pengelasan gas terlindung

Gas inert (argon, helium) dan gas aktif (karbon dioksida, nitrogen), serta berbagai campuran gas inert atau aktif dan gas inert dengan yang aktif, digunakan sebagai gas pelindung.

Pengelasan gas terlindung dapat digunakan untuk menggabungkan material dengan berbagai ketebalan (dari sepersepuluh hingga puluhan milimeter). Penggunaan gas pelindung dengan berbagai sifat termofisika dan campurannya mengubah efisiensi termal busur dan kondisi untuk memasukkan panas ke dalam tepi yang dilas dan memperluas kemampuan teknologi dari proses pengelasan. Ketika pengelasan dalam gas inert, stabilitas busur meningkat dan asap elemen paduan menurun, yang penting ketika pengelasan baja paduan tinggi. Komposisi kimiawi yang ditentukan dari logam las dapat diperoleh dengan mengubah komposisi kawat (pengisi) dan partisipasi logam dasar dalam pembentukan las, ketika komposisi logam dasar dan elektroda berbeda secara signifikan, atau dengan mengubah sifat interaksi metalurgi karena perubahan signifikan dalam komposisi atmosfer pelindung saat pengelasan dengan elektroda yang dapat dikonsumsi. . Pengelasan dalam lingkungan gas pelindung menyediakan pembentukan las di berbagai posisi spasial, yang memungkinkan metode ini digunakan sebagai pengganti pengelasan busur manual dengan elektroda berlapis.

Pengelasan baja austenitik dalam gas inert dilakukan oleh elektroda yang tidak dapat dikonsumsi (tungsten) atau yang dapat dikonsumsi.

Pengelasan dengan elektroda tungsten dilakukan dalam argon sesuai dengan GOST 10157 dan helium atau campurannya dan biasanya digunakan untuk material dengan tebal hingga 5-7 mm. Namun, dalam beberapa kasus, seperti pengelasan sendi tetap pipa, mereka digunakan dengan ketebalan dinding yang besar (hingga 100 mm atau lebih). Juga diperlukan untuk menerapkan metode ini untuk pengelasan sambungan akar dalam pemotongan selama pembuatan produk berdinding tebal kritis.

Tergantung pada ketebalan dan desain sambungan yang dilas, pengelasan dengan elektroda tungsten dilakukan dengan atau tanpa bahan pengisi. Proses ini dilakukan secara manual menggunakan pembakar khusus atau secara otomatis dengan arus searah polaritas langsung. Pengecualian adalah baja dan paduan dengan kandungan aluminium yang tinggi, saat arus bolak-balik harus digunakan untuk menghancurkan lapisan permukaan oksida yang kaya akan aluminium.

Pengelasan dapat dilakukan terus menerus dengan busur yang terbakar atau berdenyut. Denyut nadi mengurangi panjang zona yang terpengaruh panas dan melenting dari tepi yang dilas, dan juga memastikan pembentukan jahitan yang baik pada bahan dengan ketebalan kecil. Fitur kristalisasi logam di kolam las dengan metode pengelasan ini berkontribusi pada disorientasi struktur, yang mengurangi kemungkinan retak panas, tetapi dapat berkontribusi pada pembentukan air mata yang terkena dampak panas. Untuk meningkatkan perlindungan dan pembentukan akar las, injeksi gas digunakan, dan ketika mengelas las akar pada logam dengan ketebalan yang meningkat, sisipan cair khusus juga digunakan. Ketika pengelasan dengan elektroda tungsten dalam gas inert oleh busur terendam, peningkatan fraksi panas yang terjadi pada logam dasar cair memungkinkan, tanpa memotong tepi, untuk mengelas logam dengan peningkatan ketebalan dalam satu lintasan. Namun, zona yang terkena panas akan mengembang, dan ada bahaya logam terlalu panas.

Baja paduan tinggi dilas plasma. Keuntungan dari metode ini adalah konsumsi gas pelindung yang sangat rendah, kemungkinan mendapatkan jet plasma dari berbagai bagian (bulat, persegi panjang, dll.) Dan mengubah jarak dari obor plasma ke produk. Pengelasan plasma dapat digunakan baik untuk bahan lembaran dan logam hingga setebal 12 mm. Penggunaannya untuk menyatukan baja dengan ketebalan lebih besar terhalang oleh kemungkinan terbentuknya potongan di sambungan.

Pengelasan dengan elektroda yang dapat dikonsumsi dilakukan dalam inert juga gas aktif atau campuran gas. Ketika mengelas baja paduan tinggi yang mengandung elemen yang mudah teroksidasi (aluminium, titanium, dll.), Gas inert, terutama argon, harus digunakan dan prosesnya harus dilakukan pada kepadatan saat ini yang memastikan transportasi jet dari logam elektroda. Selama transfer jet, busur memiliki stabilitas tinggi, dan hujan rintik-rintik logam hampir dihilangkan, yang penting untuk pembentukan las di berbagai posisi spasial dan untuk menghilangkan pusat korosi yang terkait dengan percikan selama pengelasan baja tahan korosi dan tahan panas. Namun, transfer jet dimungkinkan pada arus yang lebih tinggi daripada kritis, di mana kelelahan dapat terjadi selama pengelasan lembaran logam. Penambahan argon ke 3-5% O 2 dan 15-20% CO 2 mengurangi arus kritis, sementara penciptaan atmosfer pengoksidasi di zona busur mengurangi kemungkinan pembentukan pori yang disebabkan oleh hidrogen. Namun, ketika pengelasan dalam campuran gas yang ditunjukkan, asap elemen paduan meningkat, dan ketika karbon dioksida ditambahkan, dimungkinkan untuk mengarburasi logam las. Dengan menambahkan 5-10% N ke argon, kandungannya dalam logam las dapat ditingkatkan. Nitrogen adalah austenitizer yang kuat, dan dengan demikian struktur logam las dapat diubah. Untuk pengelasan baja austenit, pengelasan berdenyut-busur dengan elektroda yang dapat digunakan dalam argon dan campuran argon dengan oksigen dan karbon dioksida digunakan, yang menyediakan koneksi ketebalan kecil dan transfer jet logam selama berlalunya pulsa saat ini. Pada saat yang sama, pengelasan busur-berdenyut menyebabkan penggilingan dari struktur pengelasan dan penurunan overheating dari zona yang terkena dampak panas, yang meningkatkan ketahanan sambungan yang dilas terhadap keretakan.

Ketika pengelasan dalam karbon dioksida rendah karbon tinggi paduan tinggi menggunakan kabel pengelasan rendah karbon, dengan konsentrasi awal karbon di kawat kurang dari 0,07%, kandungan karbon dalam logam las naik menjadi 0,08-0,12%. Ini cukup untuk mengurangi secara tajam ketahanan logam las terhadap korosi intergranular. Namun, karburisasi logam las dalam beberapa kasus dengan pembentuk karbida energik (titanium, niobium) dapat memiliki efek menguntungkan dalam pengelasan baja tahan panas karena peningkatan jumlah fase karbida dalam struktur.

Atmosfer pengoksidasi yang dibuat dalam busur karena pemisahan karbon dioksida menyebabkan peningkatan (hingga 50%) pembakaran titanium dan aluminium. Mangan, silikon dan unsur-unsur paduan lainnya terbakar sedikit lebih sedikit, dan kromium tidak teroksidasi. Oleh karena itu, ketika pengelasan baja tahan korosi dalam karbon dioksida, kawat las yang mengandung unsur deoksidasi dan pembentuk karbida (aluminium, titanium dan niobium) digunakan. Kerugian lain dari pengelasan dalam karbon dioksida adalah semprotan logam yang besar (kerugian mencapai 10-12%) dan pembentukan pada permukaan lasan film padat oksida melekat kuat pada logam. Ini secara dramatis dapat mengurangi ketahanan korosi dan ketahanan panas dari sambungan yang dilas. Untuk mengurangi kemungkinan penumpukan semprotan pada logam dasar, emulsi khusus harus diterapkan pada tepi sebelum pengelasan, dan untuk memerangi film oksida, sejumlah kecil fluks fluoride ANF-5 dapat dimasukkan ke dalam busur. Penggunaan pengelasan berdenyut juga memungkinkan Anda untuk sedikit mengurangi hujan rintik-rintik. Pengelasan dengan elektroda habis pakai dalam karbon dioksida dilakukan pada perangkat semi otomatis dan mesin otomatis.

Kawat las yang dirancang untuk mengelas baja austenit paduan tinggi dalam karbon dioksida memberikan ketahanan terhadap korosi dan sifat mekanik yang diperlukan karena meningkatnya kandungan titanium, niobium, dan elemen ferritizer - silikon, aluminium, kromium. Misalnya, untuk baja las tipe 12Kh18N10T, kabel Sv-07Kh18N9TYu, Sv-08Kh20N9S2BTYu digunakan, untuk baja tipe 12Kh18N12T, kawat Sv-08Kh25N13BTY, dan untuk kromium-nickel molybdenum steels, 06R 06 dan 06R19.

Produk baja yang mengkilap dan tidak berkarat dilapisi dengan kromium, molibdenum, tungsten dan paduan, paduannya mengandung aditif yang diperlukan untuk menambah kekuatan, ketahanan terhadap perubahan korosi dan suhu, seperti:

- kobalt;

- aluminium;

- titanium;

- tembaga;

- mangan;

- nikel;

- kromium;

- vanadium;

- molibdenum;

- silikon.

Tergantung pada tujuan dari baja, itu mungkin mengandung zat lain yang meningkatkan karakteristik teknisnya dan memberinya permukaan yang berkilau dan halus.

Kesesuaian produk baja tahan karat diperiksa pada suhu yang sama dengan 20 ° C. Lembaga Standardisasi Jerman telah menciptakan suatu sistem dimana baja austenitik dibagi menjadi beberapa kategori. A2 dan A3 adalah kategori baja krom-nikel, A4 dan A5 adalah kategori yang dimiliki oleh baja kromium dan nikel molibdenum. Berat jenis baja ini adalah sama. Meskipun demikian, beban yang dipertahankan oleh objek baja meningkat dengan peningkatan jumlah kategori. Persentase deformasi meningkat dengan pemanasan. Kerusakan mekanis hanya dapat terjadi dengan gaya benturan yang kuat dan terarah atau dengan penggunaan peralatan khusus - pers atau penyok pipa.

Dalam keadaan dingin, baja sangat tahan terhadap peregangan dan jenis deformasi lainnya. Dia memiliki koefisien resistensi yang tinggi. Ketika dipanaskan, koefisien ini berkurang setengahnya, terlepas dari kategori baja, hampir sama.

Mempertimbangkan bahwa suhu leleh baja austenit terjadi pada suhu 1800 ° C, perlu dicatat bahwa pendinginannya terjadi ketika dipanaskan hingga 850 ° C. Austenisasi terjadi ketika dipanaskan di atas 1000 ° C. Elastisitasnya sedikit berbeda dengan pemanasan yang kuat. Indikator diperiksa pada suhu 300 °, 400 ° dan 500 ° C.

Saat memasang pagar logam, membuat produk logam komposit, 2 jenis pengelasan digunakan. Terlepas dari kenyataan bahwa baja memiliki karakteristik pengelasan yang baik dan sangat baik, perlu untuk memahami pilihan antara pengelasan busur dan gas, karena selama proses pengelasan logam yang berdekatan dengan lapisan las mengubah strukturnya, yang memengaruhi penampilan dan kerentanan logam. Dengan pemanasan terus-menerus, skala akan muncul pada suhu sedikit di atas 900 ° C, dengan pemanasan berkala, untuk menghindari manifestasinya, pemanasan harus dikurangi hingga 100 ° C.

Teknologi untuk pengelasan baja austenitik

Baja stainless austenitic dilebur pada suhu hampir 2000 ° C. Namun, meskipun demikian, kandungan karbon yang rendah dalam komposisinya memberikan kemampuan las yang sangat baik. Suhu mesin las tidak terlalu tinggi sehingga akan terbentuk skala selama proses pengelasan. Tidak ada bau yang tidak enak saat memanaskan stainless steel. Untuk menghindari warpage dan korosi intergranular, metode pengelasan cepat digunakan.

Proses pengelasan dan mode pendinginan yang dipilih secara tidak tepat dapat menyebabkan konsekuensi yang tidak diinginkan. Selama pengelasan, tidak hanya zona pengelasan dipanaskan, tetapi juga bagian logam yang berdekatan. Temperaturnya dapat mencapai 700 ° C. Pada suhu ini, kromium terurai, yang, pada pendinginan lambat, akan menyebabkan pengendapan karbida-karbida. Struktur austenitik baja di lokasi pengendapan karbida akan terganggu, yang akan mengakibatkan penurunan semua spesifikasi teknis dan sangat mempengaruhi penampilan logam jadi.

Oksidasi kromium dapat disertai dengan neoplasma yang sulit disembuhkan. Paling sering, kromium oksida tetap berada di dalam lapisan. Suhu lelehnya 100-200 ° C lebih tinggi dari baja tahan karat itu sendiri. Konduktivitas termal yang rendah dari baja dengan koefisien ekspansi linier yang tinggi menciptakan ketegangan di zona yang terpengaruh panas. Intensitas rendah dari peralatan pengelasan gas, ketika pemanasan logam terjadi secara bertahap, mengarah pada fakta bahwa area pemanasan meningkat. Ini berkontribusi pada sedikit, pendinginan logam yang lambat, menyebabkan pengendapan produk oksidasi kromium. Saat mengelas pipa berlubang, produk oksidasi akan muncul di dalamnya di belakang las (di bawah kondisi akses udara bebas ke dalam rongga pipa).

Penggunaan las busur untuk stainless steel lebih tepat, karena dalam proses ini jahitan lebih merata, sambungannya dapat diandalkan, dan baja mempertahankan karakteristik teknis awalnya.

Pengelasan gas dibenarkan saat mengikat bagian dengan ketebalan kecil, tidak melebihi 2 mm. Proses pengelasan serupa dalam suhu dan intensitas nyala dengan yang digunakan untuk baja karbon. Bahan pengisi las adalah kawat dengan komposisi yang sama dengan stainless steel itu sendiri. Jika mengandung titanium atau niobium, maka ini akan mengurangi presipitasi karbida kromium.

Meskipun mereka semua termasuk dalam kelas baja paduan tinggi. sangat baik, pra-pemanasan dan perlakuan panas selanjutnya tidak diperlukan. Sebagai aturan, mereka tidak condong ke dan, tetapi properti ini berlaku untuk baja itu sendiri dan tidak berlaku untuk lasan.

Baja Austenitik mengandung 17% Cr dan banyak lagi. Baja seperti itu memiliki perpanjangan yang lebih tinggi, ketangguhan dan parameter transisi ke keadaan rapuh. Dalam kondisi anil, mereka memiliki indeks hasil tinggi dan, jika perlu, baja ini dapat diperkuat dengan deformasi tanpa takut embrittlement.

Nilai utama dan komposisi kimia baja austenitik untuk pengelasan

Nilai utama dari baja austenit yang dilas, menurut standar Rusia, meliputi: 12X17, 15X6SYU, 10X13SYU, 15X11MF, 15X25T, 08X18H9, 12X18H9T, 08X18H10T, 12X21H17T, 08X21H17T178, 08217T17M17T17Tm, 08X17H17T17T, 12X21H17T17T Selain nilai di atas, ada juga baja dan paduan austenit, tetapi mereka sulit karena sifat khusus mereka.

Efek komposisi kimia pada kemampuan las baja austenitik

Jenis utama baja kromium-nikel austenit adalah X18H10. Struktur baja tersebut adalah austenitik, dengan beberapa inklusi delta ferrite (sekitar 2-7%). Dengan kandungan nikel sekitar 8%, austenit sebagian dikonversi menjadi martensit pada suhu kamar jika baja mengalami deformasi plastik.

Baja austenitik tahan panas mengandung hingga 25% kromium, dan kandungan nikel bisa mencapai 38%. Tahan panas baja meningkat dengan paduan baja dengan silikon (sekitar 1%), atau aluminium.

Struktur logam lasan dalam baja austenit ditunjukkan pada diagram Scheffler. Diagram menunjukkan ketergantungan struktur logam pada padanan kromium dan nikel. Tetapi, selain unsur-unsur yang ditunjukkan dalam diagram, persentase untuk tembaga dengan koefisien 0,6 dan nitrogen dengan koefisien 10-30 dapat digunakan dalam ekspresi untuk menghitung setara nikel. Dan dalam rumus untuk menghitung setara dengan kromium, koefisien persentase tungsten adalah 0,5 dan titanium adalah 2-5.

Diagram Scheffler biasanya digunakan untuk kondisi. Saat menggunakan jenis pengelasan lain, struktur logam las mungkin berbeda dari yang ditunjukkan pada diagram.

Tujuan utama untuk memastikan adalah untuk mencegah pembentukan retakan dingin dan panas. Secara eksperimental ditetapkan bahwa kecenderungan logam las tergantung pada kandungan ferit dalam baja. Ketika konten ferit berada di kisaran 2-6%, risiko retak berkurang secara signifikan.

Peneliti Delong memperbaiki diagram Scheffler. Tetapi kandungan komponen ferit berubah secara signifikan ketika memperhitungkan persentase nitrogen dengan koefisien 30. Ini harus diperhitungkan untuk (pengelasan dalam gas pelindung, pengelasan dengan elektroda yang dapat dikonsumsi dan yang tidak dapat dikonsumsi). Oleh karena itu, diagram Delong juga tidak dapat dianggap mutlak.

Untuk mengevaluasi perkiraan konten ferit, Seferian menurunkan ekspresi berikut: x \u003d 3 * (Cr-eq - 0.93Ni-eq - 6.7),%

Kehadiran jumlah ferit yang dibutuhkan (2-6%) memungkinkan kita untuk menyelesaikan masalah tidak adanya retakan pada pengelasan baja austenitik. Tetapi, pada saat yang sama, ferit mengurangi pemanjangan logam las, mengurangi viskositas, meningkatkan suhu transisi dan secara negatif mempengaruhi ketahanan korosi.

Dalam logam yang disimpan, selain microcracks, yang lain juga bisa terbentuk. Dan mereka terhubung dengan fakta bahwa sulfida dan oksida hadir dalam komposisi baja tidak dapat mengapung ke permukaan kolam las cair karena viskositasnya yang tinggi. Oleh karena itu, untuk mengurangi viskositas logam cair, direkomendasikan untuk paduan baja dengan silikon dalam jumlah 0,3-0,7%.

Perubahan struktural pada logam selama pengelasan baja krom austenitik

Saat mengelas baja austenitik di zona pemanasan, pertumbuhan butir terjadi. Dan itu terjadi lebih lancar daripada tidak murni baja struktural. Tetapi, jika ada hambatan untuk ini dalam bentuk fase karbida, maka pertumbuhan butir tidak terjadi.

Di zona overheating, di samping pertumbuhan butiran, fase karbida larut, sebagian besar, itu adalah karbida Cr23 C6. Selain kromium karbida, karbida dari logam penstabil lainnya - titanium, niobium dan vanadium - juga terbentuk. Selain karbida Cr23 C6, kromium nitrida Cr2 N dan karbida Cr7 C3 muncul. Pembubaran sebagian karbida mengarah pada pembentukan lapisan tipis karbida ini di sepanjang batas butir. Karena itu, baja sangat rentan terhadap korosi intergranular.

Transformasi ini dapat dihindari dengan menstabilkan baja. Tetapi dalam kasus menggunakan jenis pengelasan seperti pengelasan electroslag, atau pengelasan busur terendam (kinerja tinggi), bahkan stabilisasi tidak memecahkan masalah korosi intergranular.

Anda dapat meningkatkan kekuatan logam las dengan menambahkan sedikit nitrogen.

Pemanasan dan perlakuan panas dalam pengelasan baja austenitic

Ketika pengelasan baja austenitik, pemanasan awal, dalam hal transformasi struktural, tidak diperlukan. Tetapi, dalam beberapa kasus, berikan pemanasan pada suhu 200 ° C untuk mengurangi tekanan internal.

Nilai tegangan sisa dalam baja tersebut cukup besar, karena ini ada risiko kegagalan korosi baja. Untuk menghindari hal ini, perlakuan panas pada sambungan las dilakukan.

Jika hanya perlu mengurangi nilai tekanan internal, maka suhu temper 800-850 ° C dipilih. Jika sambungan las kontak dengan medium, yang berkontribusi pada pembentukan korosi intergranular, akan sesuai untuk melakukan anil pada suhu 950-1050 ° C. Annealing membantu melarutkan film karbida.

Saat melakukan perlakuan panas, harus dipertimbangkan bahwa baja jenis Х18Н8, Х18Н8М2, Х18Н8Т, Х18Н9Б, Х25Н12, Х25Н20 memiliki kecenderungan untuk membentuk retakan pengerasan.

Pengelasan gas baja austenitik

Untuk baja austenit, disarankan untuk memilih nyala las asetilena-oksigen dengan kapasitas 70-75 l / jam berdasarkan ketebalan 1 mm yang akan dilas. Tidak dianjurkan untuk menggunakan oksidatif, karena ketika digunakan, chrome sangat terbakar. baja austenit direkomendasikan untuk nilai berikut: Sv-02X19H9T, Sv-08H19N10B. Nilai lain dari kawat karbon rendah yang diolah dengan titanium atau niobium juga digunakan. (1-6mm), diameter kawat dipilih sama dengan diameter logam dasar.

Sering digunakan, misalnya, fluks merek NZh-8. Komponen fluks dicampur pada gelas cair dan diaplikasikan pada tepi produk yang dilas. Proses pengelasan dilakukan setelah fluks benar-benar kering.

Pengelasan baja austenitik dapat dilakukan oleh siapa saja, tanpa batasan. Komposisi bahan pengisi biasanya dipilih mirip dengan komposisi baja yang dilas. Jika persyaratan untuk ketahanan korosi tinggi, maka penggunaan bahan pengisi yang tidak mengandung basis ferit akan sesuai.

Baja Austenitik, memiliki sejumlah sifat khusus, digunakan dalam lingkungan kerja yang sangat agresif. Paduan semacam itu sangat diperlukan dalam rekayasa tenaga, di perusahaan-perusahaan industri minyak dan kimia.

1

Paduan Austenitik termasuk paduan dengan tingkat doping yang tinggi, yang pada kristalisasi biasanya membentuk sistem fase tunggal yang ditandai dengan kisi yang berpusat pada wajah kristal. Jenis kisi dalam baja yang dijelaskan tetap tidak berubah bahkan dalam kasus-kasus ketika logam didinginkan ke suhu yang sangat rendah, yang disebut cryogenic (di wilayah -200 derajat Celcius). Dalam beberapa kasus, baja kelas austenitik memiliki fase lain (volumenya dalam paduan dapat mencapai sepuluh persen) - ferit dengan tingkat paduan yang tinggi. Dalam hal ini, kisi berpusat pada tubuh.

Pemisahan baja austenitik menjadi dua kelompok dilakukan oleh komposisi basa mereka, serta oleh kandungan dalam paduan komponen paduan - nikel dan kromium:

- Komposisi berdasarkan besi: kandungan nikel - hingga 7%, kromium - hingga 15%, jumlah total aditif paduan - tidak lebih dari 55%.

- Komposisi pada nikel (55% atau lebih nikel) dan pangkalan besi-nikel (mengandung 65 dan lebih banyak persen nikel dan besi, dengan perbandingan yang pertama dengan yang kedua adalah 1 banding 1,5).

Dalam paduan tersebut, nikel meningkatkan keuletan, ketahanan panas, dan kemampuan pemrosesan baja, dan kromium bertanggung jawab untuk memberikannya ketahanan korosi dan panas yang diperlukan. Dan dengan menambahkan komponen paduan lainnya, adalah mungkin untuk mencapai sifat unik senyawa austenit, satu set yang menentukan misi resmi paduan ini atau itu.

Paling sering, baja austenitic dipadukan dengan elemen-elemen berikut:

- Ferritor yang menstabilkan struktur austenit. Ini termasuk vanadium, tungsten, niobium, titanium, silikon dan molibdenum.

- Austenitizer, yaitu nitrogen, karbon, dan mangan.

Semua komponen ini terletak dalam fase berlebih dan langsung dalam larutan baja padat.

Menurut klasifikasi yang diterima, dengan mempertimbangkan sistem paduan, setiap baja austenitik dapat diklasifikasikan sebagai krom-mangan atau nikel-krom. Selain itu, paduan dibagi menjadi krom-nikel-mangan dan krom-nikel-molibdenum.

2

Beragam aditif memungkinkan Anda membuat baja austenitik khusus yang digunakan untuk membuat bagian-bagian untuk struktur yang beroperasi dalam kondisi suhu tinggi, korosif, dan kriogenik. Berdasarkan hal ini, senyawa austenitik dan dibagi menjadi beberapa kelompok:

- tahan korosi;

- tahan dingin.

Senyawa tahan panas tidak hancur ketika terkena lingkungan kimia. Mereka dapat digunakan pada suhu hingga +1150 derajat. Berbagai produk ringan dibuat dari baja tersebut:

- elemen sistem pipa gas;

- perlengkapan untuk peralatan tungku;

- bagian pemanas.

Nilai baja tahan panas dapat menahan beban pada kondisi suhu tinggi untuk waktu yang lama, sambil mempertahankan karakteristik mekanis awalnya tinggi. Mereka harus dicampur dengan tungsten dan molibdenum (masing-masing aditif dapat terkandung dalam komposisi baja dalam jumlah hingga tujuh persen). Dan untuk menggiling biji-bijian dalam beberapa paduan austenit, boron diperkenalkan dalam jumlah kecil.

Kami menunjukkan merek umum baja tahan panas dan tahan panas dijelaskan di kelas artikel: H15N35VTR, 10H12N20T3R, 40H18N25S2, 1H15N25M6A, 20X23H13, 10X15H18B4T, 10H16N14V2BR, 10X18H12T, 08H16N9M2, 10H15N35VT, 20H25N20S2, 1H15N25M6A, 20X23H13, 10X15H18B4T, 10H16N14V2BR, 10X18H12T.

Austenitik besi tahan karat (mis., tahan korosi) dicirikan oleh kandungan karbon yang rendah (lebih dari 0,12 persen dari unsur kimia ini tidak diperbolehkan). Nikel di dalamnya bisa dari 8 hingga 30%, dan kromium dari 12 hingga 18%. Stainless steel austenitik mengalami perlakuan panas (tempering, hardening atau). Perlakuan panas diperlukan agar produk stainless steel "terasa" baik di berbagai lingkungan yang agresif - dalam alkali, gas, logam cair, asam pada suhu dari +20 derajat dan banyak lagi.

Nilai baja tahan karat austenitik berikut ini paling dikenal:

- nikel kromium molibdenum: 03X21H21M4GB, 08X17H15M3T, 08X17H13M2T, 03X16H15M3, 10X17H13M3T;

- chromomangan: 07X21G7AH5, 10X14AG15, 10X14G14H4T;

- kromium nikel: 08X18H12B, 03X18H11, 08X18H10T, 06X18H11, 12X18H10T, 08X18H10;

- dengan konten silikon tinggi (dari 3,8 hingga 6,7%): 15X18H12C4T10, 02X8H22C6.

Komposisi austenitik yang tahan dingin mengandung 8–25% nikel dan 17–25% krom. Mereka digunakan untuk perangkat cryogenic, memiliki biaya produksi yang tinggi, oleh karena itu mereka digunakan sangat terbatas. Baja kriogenik yang paling umum adalah 07Kh13N4AG20 dan 03Kh20N16AG6, yang dicampur dengan nitrogen. Elemen ini diperkenalkan sehingga paduan pada suhu + 20 ° memiliki kekuatan luluh yang lebih tinggi.

3

Yang paling umum adalah baja kromium-nikel austenitik yang memiliki aditif molibdenum. Mereka digunakan ketika ada risiko pembentukan celah juga. Mereka menunjukkan ketahanan tinggi dalam mengurangi atmosfer, dan dibagi menjadi dua jenis:

- tidak stabil oleh titanium dengan kandungan karbon tidak lebih dari 0,03%;

- distabilkan oleh titanium dengan karbon dari 0,08 hingga 0,1%.

Tingkatan komposisi kromium-nikel seperti X17H13M2 dan X17H13M3 optimal untuk struktur yang beroperasi dalam media asam sulfat, dalam asam sepuluh persen asetat, dalam asam fosfat mendidih.

Baja nikel-kromium dengan penambahan niobium atau titanium ditandai dengan risiko korosi intergranular yang minimal. Dibandingkan dengan karbon, niobium diperkenalkan 9-10 kali lebih banyak, dan titanium 4-5,5 kali lebih banyak. Paduan dengan kemungkinan yang serupa meliputi komposisi berikut: 0X18H12B, 0X18H10T, X18H9T dan beberapa lainnya.

Dimungkinkan juga untuk meningkatkan ketahanan korosi baja yang dijelaskan dengan memasukkan silikon ke dalamnya. Perwakilan cerah dari komposisi khusus tersebut adalah paduan tersebut:

- 015X14H19S6B;

- 03X8H22C6.

Tanpa berlebihan, mereka ideal untuk produksi rakitan dilas kimia di mana asam pekat nitrat disimpan dan diproses.

Baja krom-mangan tipe 2X18H4GL dicirikan oleh karakteristik pengecoran tinggi, sehingga digunakan dalam industri di mana struktur tuang tahan korosi digunakan. Paduan kromomangan lain (misalnya, 10Kh13G12N2SA dan 08Kh12G14N4YUM) dalam media yang mudah terbakar lebih tahan terhadap korosi daripada yang kromium-nikel.

4

Paduan tahan panas dan tahan panas dari kelompok austenitic dikenakan, jika perlu, berbagai jenis perlakuan panas untuk meningkatkan sifat mereka, serta untuk memodifikasi struktur butir yang ada: jumlah dan prinsip distribusi fase tersebar, ukuran balok dan butiran itu sendiri, dan seterusnya.

Anil dari baja tersebut digunakan untuk mengurangi kekerasan paduan (bila diperlukan oleh kondisi operasi mereka) dan menghilangkan fenomena kerapuhan. Dengan perlakuan panas ini, logam dipanaskan hingga 1200-1250 derajat selama 30-150 menit, dan kemudian didinginkan secepat mungkin. Kompleks paling sering didinginkan dalam minyak atau di udara, tetapi paduan dengan sejumlah kecil komponen paduan biasanya direndam dalam air.

Untuk paduan jenis ХН35ВТЮ dan ХН70ВМТЮ, disarankan untuk menggunakan perlakuan panas dalam bentuk pengerasan ganda. Pertama, normalisasi pertama komposisi mereka dilakukan (pada suhu sekitar 1200 derajat), di mana logam meningkatkan indeks ketahanan mulur karena pembentukan fase homogen padat. Dan setelah itu, normalisasi kedua dilakukan dengan suhu tidak lebih dari 1100 derajat. Hasil dari perlakuan yang dijelaskan adalah peningkatan yang signifikan pada sifat plastik dan tahan panas dari baja austenitik.

Baja Austenitik meningkatkan ketahanan panasnya (dan pada saat yang sama juga kekuatan mekanik) dalam kasus tersebut ketika perlakuan panas ganda terjadi, yang terdiri dari pengerasan dan penuaan yang mengikutinya. Selain itu, hampir semua logam austenit, yang termasuk dalam kelompok tahan panas, secara artifisial berumur sebelum digunakan (yaitu, mereka melakukan operasi pengerasan dispersi mereka).