- Wie macht man Klammern?

- Komfortables 90°-Schweißen

- Schweißen mit einer nicht abschmelzenden Elektrode zum Verdrillen

- Selbstgemachte Elektrodenhalter

- Mehrere wichtige Geheimnisse

Die folgenden Informationen richten sich an Beleuchtungskörper, die häufig ausfallen oder Herstellungsfehler aufweisen. Dies sind die kleinsten "klugen Dinge", die Schweißern helfen, ihre Arbeit effizient zu erledigen. Daher sollte man sich nicht wundern, wenn hier nichts über magnetische Winkel oder gar Prismen gesagt wird. Diese Gadgets werden am häufigsten im Geschäft gekauft.

Fast immer werden während des Schweißprozesses Montage- und Befestigungsvorrichtungen benötigt.

Schweißzubehörteile können von zwei Arten sein:

- Installation;

- Festsetzung.

Da die Schweißverfahren sehr schnell voranschreiten, mögen die beschriebenen Vorrichtungen etwas selten erscheinen. Auf der anderen Seite bedeutet dies jedoch, dass fortschrittlichere und sicherere Methoden zum Verbinden von Rohren unter verschiedenen Bedingungen nicht ersetzt werden.

Wie macht man Klammern?

Die Klemme ist eine Befestigungsvorrichtung beim Schweißen verschiedener Produkte.

Die Klemme ist eine Befestigungsvorrichtung. Es kann nicht eindeutig nur dem Schweißzubehör zugeordnet werden, da es verwendet wird:

- Zimmerleute;

- Schlosser;

- Dreher;

- Schweißer.

Für unterschiedliche Zwecke werden unterschiedliche Stärken dieses Produkts benötigt. Zum Schweißen von Rohren und anderen Metallgegenständen sind ausreichend starke Schellen erforderlich. Diejenigen, die in einem Geschäft gekauft werden können, halten sehr oft keinen schweren Belastungen stand und brechen im ungünstigsten Moment zusammen. Daher lohnt es sich, handgefertigte Geräte in Betracht zu ziehen.

Es ist nicht schwer, ein solches Gerät mit eigenen Händen herzustellen, dies erfordert:

- Stahlblech 10 mm dick;

- drei Nüsse;

- mehrere Unterlegscheiben mit großem Durchmesser;

- Gewinderohr außerhalb der Größe der Muttern.

Für die Direktfertigung ist es notwendig:

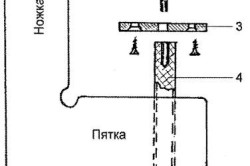

Schellendiagramm: 1 - Körper; 2 - Rundholz; 3 - Stahlscheibe; 4 - Klemmschraube der Stahlstange.

- Schneiden Sie einen 50 cm langen und 4 cm breiten Streifen Stahlblech zu.

- Schneiden Sie zwei Streifen und einige zusätzliche kleine Details aus:

- zum statischen Halten unten 25 cm;

- bewegliche Stange 10 cm;

- zwei Rechtecke je 5 cm, zum Anbringen des beweglichen Teils (c);

- ein kleines Stück (d), das den statischen Teil der Klemme unterstützt.

Beim Schweißen können Sie mit einem solchen Gerät die Rohrstruktur in einer stationären Position halten. Sie müssen sich keine Sorgen machen, dass die Rohre ab dem ersten Schweißimpuls auseinanderfallen und die Arbeit von vorne beginnen muss.

Zurück zum Inhaltsverzeichnis

Komfortables 90°-Schweißen

Schweißmagnete ermöglichen es Ihnen, das Werkstück in einem Winkel von 90° zu halten.

Um Rohre nicht zu umständlich zu schweißen und auf einen Assistenten zu verzichten, haben sie Schweißmagnete entwickelt, die Rohre in einem Winkel von 90° halten. Bisher wurden Geräte für diese Art von Arbeiten ohne den Einsatz von Magneten hergestellt.

Dazu werden folgende Materialien benötigt:

- Metallquadrat mit einer Seitenlänge von 20-25 cm;

- ein Stück eines Vierkantrohres;

- 3 kleine Schrauben und Muttern für sie;

- eine dicke Schraube mit einem Durchmesser von 4 cm und eine Mutter 35;

- bohren, bohren;

- ein kleiner Metallzylinder mit dem Durchmesser eines Kugelschreibers;

- die Halterung für den Zylinder, nämlich seinen Griff;

- Schweißvorrichtung.

20 und 15 cm lange Rohre werden an auswechselbaren Seiten in den Ecken angeschweißt, so dass die Enden der Rohre auf gegenüberliegenden Seiten des Quadrats liegen.

Stelle zwei Hilfsteile her. Schweißen Sie eine U-förmige Figur aus den gleichen Rohren von etwa 10 cm Länge und schweißen Sie mit den gleichen Rohren die zweite in Form eines gleichschenkligen Trapezes mit Basen von 11,5 cm und 5,4 cm.

Die Berechnungen müssen genauer durchgeführt werden, der am Schnittpunkt der Seitenteile gebildete Winkel sollte 90 ° betragen, damit die Länge der Sockel genau von der Breite der Rohre abhängt.

An den Seiten des Quadrats an der Ecke, wo die Rohre nicht verschweißt sind, einen gleichschenkligen Dreiecksschnitt machen. Schweißen Sie eine U-förmige Figur daran, nachdem Sie zuvor ein Loch für eine kleine Schraube in die Mitte des oberen Rechtecks gebohrt haben. In die Lücke zwischen Quadrat und Figur sollte eine 4 cm breite Schraube mit Mutter gesetzt werden.

Befestigen Sie einen Griff an der Schraube, da Sie eine Mutter mit einem Loch verwenden können, in dem sich ein dünner Stab frei bewegen kann.

In einen kleinen Zylinder mit einer Länge der kleineren Basis des Trapezes, Gewinde für die genommenen kleinen Bolzen. Fädeln Sie entlang der Spitze des großen Bolzens und zentrieren Sie ihn.

Dieser Rohling des Geräts ist fast fertig, es muss noch ein Loch 5 cm über der Mitte des Quadrats gebohrt werden, das sich diagonal zu seiner ungeschnittenen und einzigen freien Ecke bewegt.

Am Schnittpunkt der Diagonalen des Trapezes ein Loch in beide Teile bohren. Dazwischen wird ein zylindrisches Teil eingefügt, in das zuvor ein Gewinde eingebracht und in der Mitte ein Loch gebohrt wurde. Für die weitere Montage des Geräts muss eine 35-Mutter für eine 4 cm breite Schraube vorbereitet werden. Machen Sie dazu auf einer Seite ein Durchgangsgewinde, ohne die gegenüberliegenden Kanten zu beeinträchtigen.

![]()

a - für die Montage der Eckverbindung, b - für die Montage von Verbindungen mit verschiedenen Kombinationen von Details; 1 - Eckmagnet, 2 - Klemme, 3, 5 - Magnetelemente, 4 - Hebel.

Die weitere Montage besteht in der richtigen Reihenfolge der Anbringung der Teile. Setzen Sie auf den Bolzen mit dem bereits angebrachten Griff eine Gewindemutter auf und drehen Sie sie fast bis zur Basis. Befestigen Sie das zylindrische Teil am Ende der Schraube, mit der Bohrung am Innengewinde, und befestigen Sie es mit einer kleinen Schraube. Als nächstes befestigen wir die trapezförmige Figur mit Schrauben, von denen einer in das Gewinde des zylindrischen Teils eingelassen ist, der zweite fixiert die Konfiguration von oben durch das Gewinde derselben zylindrischen Figur. Eine Schraube mit einem vorbereiteten Teil oben wird unter die U-förmige Halterung gezogen und eine Gewindemutter darunter eingestellt. Befestigen Sie die Schraube mit einer Schraube, die durch die Mitte der U-förmigen Figur geht und in das Spezialgewinde der Spezialmutter eingeschraubt wird. Das Gerät ist in der Tat einsatzbereit. Durch Drehen des Griffs des Bolzens kann dieser gelöst werden. Durch rechtwinkliges Einsetzen der Rohre und Fixieren der Halterung können Sie schweißen.

Geräte dieser Art sind ein guter Ersatz für geschweißte Magnete, die für den einfachen Hausgebrauch zu teuer sein können.

Zurück zum Inhaltsverzeichnis

Schweißen mit einer nicht abschmelzenden Elektrode zum Verdrillen

Wie Sie wissen, ist das Rohrschweißen nicht die einzige Art Schweißarbeiten, wird es oft durchgeführt, um Metalldrähte an Verbindungspunkten zu verbinden, Verdrillungen durchzuführen und zur Reparatur oder Herstellung von hausgemachten Thermoelementen. Um dieses Gerät herzustellen, müssen Sie möglicherweise wissen, was Schweißen ist und wie genau das Gesetz der elektromagnetischen Induktion funktioniert.

Daher wird das Schweißgerät oft von Hand zusammengebaut. Es gibt hier ein kleines "Aber", wenn Sie ein solches Gerät herstellen möchten, ist zu beachten, dass die Kosten für das fertige Produkt niedriger sind als der Gesamtbetrag für den Kauf aller Komponenten. Wenn jedoch alte Transformatoren, Schalter von anderen Geräten, beispielsweise bereits unnötige Zangen, zum Erstellen einer Halterung verwendet werden, lohnt es sich wirklich, Halterungen zum Löten oder Fügen herzustellen.

Die verwendete Anschlussmethode bezieht sich auf die Schweißarten mit einer nicht abschmelzenden Elektrode. Als Elektrode können Sie Graphit verwenden, der sich leicht von einem einfachen Bleistift entfernen lässt; flüssiges Flussmittel wird in Elektronikgeschäften verkauft. Hausgemachtes Flussmittel kann aus einer Mischung aus Borsäure und Wasser hergestellt werden, die zu einer Aufschlämmung verarbeitet wird.

Um das Gerät herzustellen, benötigen Sie einen 20-50-V-Transformator, einen Anschlussdraht zum Anschluss an das Netzwerk, zwei zum Anschließen und einen zum Anschließen der Elektrode. Als Elektrodenhalter können alle verfügbaren Mittel verwendet werden, dies hängt von den Fähigkeiten und der Verfügbarkeit der im Arsenal verfügbaren Gegenstände ab, zum Beispiel eine Apothekenspritze, ein Schulstativ, Zylinder oder Bolzen.

Beim Schweißen von nicht abschmelzenden Elektroden wird eine Transformatorspule zum Verdrillen benötigt.

Eine 20-20 V Transformatorspule kann leicht in einem Geschäft gekauft werden, ebenso wie ein Rahmen für ein Schweißgerät. Aber wenn man die Vorrichtung der Transformatorspule kennt und einen zusätzlichen, bereits unbrauchbaren Transformator hat, kann dies immer durch Hinzufügen der erforderlichen Windungszahl korrigiert werden. Schließen Sie alle Drähte unter Verwendung der Standardschaltung des Schweißgeräts gemäß den Anweisungen an. Wenn die Vorrichtung von einer Elektrofachkraft zum Schweißen von Drallen verwendet werden soll, wird empfohlen, Arbeitsdrähte mit einer Länge von mindestens 3 m zu verwenden, damit freie Zugänglichkeit für Arbeiten an der Decke besteht.

Erwähnenswert ist die Einhaltung von Sicherheitsmaßnahmen. Es gibt einige Möglichkeiten, das Gesicht, insbesondere die Augen, vor Schweißnähten zu schützen. Natürlich ist diese Methode zur Herstellung einer Schweißmaske sehr primitiv und sollte auf keinen Fall beim Rohrschweißen verwendet werden, sondern nur für dünne Drähte. Nimm die Dunkelheit Plastikflasche aus jedem Getränk Gläser mit sehr langen Armen ausschneiden und am Hinterkopf mit einer Klemme oder einem Clip verbinden. Geeignet für kurzlebige Gelegenheitsjobs. Es sei jedoch daran erinnert, dass die Augen nicht nur vor dem hellen Leuchten, sondern auch vor dem versehentlichen Auftreffen glühender Metallstücke geschützt sind. Daher ist eine Person beim Ersetzen der Maske durch Kartons und Zeitungen einem großen Risiko ausgesetzt.

Bei der Herstellung von Schweißkonstruktionen müssen die relative Lage der zu verbindenden Teile und die günstigsten Bedingungen für die Bildung einer qualitativ hochwertigen Verbindung, die durch den technologischen Prozess vorgegeben sind, sichergestellt werden. Dies wird durch den Einsatz von technologischen Geräten und Geräten erreicht.

Technologische Geräte werden in Montagegeräte unterteilt, die für die Montage zum Schweißen und Befestigen von Teilen mit Heftzwecken oder einfachen mechanischen Geräten bestimmt sind. Schweißen, zum Schweißen von vormontierten Teilen mit einer festen Relativposition; Montage und Schweißen, wodurch Montage- und Schweißvorgänge kombiniert werden können.

Die Art der technologischen Vorrichtung wird je nach Produktionsprogramm (Einzel-, Serien- oder Massenfertigung), Produktdesign (Blech- oder Gitterstrukturen, Maschinenteile usw.), Technologie und Präzisionsgrad bei der Herstellung von Werkstücken (Zerspanung, Gas Schneiden usw.) und Montage- und Schweißtechnik (die Notwendigkeit von Spalten, deren zulässige Veränderungen oder zulässige Kantenüberstände usw.).

Schweißvorrichtungen sollen eine freie Bewegung einzelner Bauteile durch Erwärmung und anschließende Abkühlung der Schweißzone ermöglichen und, falls erforderlich, Verformungen, die im Schweißgut und im Gerät selbst durch Temperatureinflüsse entstehen, reduzieren oder nach Möglichkeit beseitigen. Beim Schweißen von großformatigen Konstruktionen mit geringer Steifigkeit (Rahmen, Gitter, Blech) müssen Vorrichtungen die Fixierung einzelner Schweißkanten und nicht des gesamten Produkts als Ganzes gewährleisten. Bei der Konstruktion eines Geräts ist es notwendig, den Zugang zu Schweiß- und Heftpunkten, eine schnelle Wärmeabfuhr von Orten mit starker Erwärmung, eine Montage des Geräts mit einer minimalen Anzahl von Installationen, einen freien Zugang zur Überprüfung der Abmessungen des Produkts und eine freie Entfernung zu gewährleisten des montierten oder geschweißten Produkts.

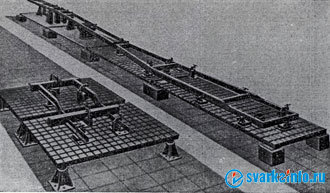

Technische Geräte kann spezialisiert (zum Schweißen eines bestimmten Produkttyps) oder universell sein. Als Beispiel ist Abb. 8-58 zeigt einen speziellen Ständer für die Montage und das Schweißen einer Rahmenstruktur. Eine Universalhalterung für ähnliche Zwecke (Abb. 8-59) enthält eine Reihe von Schlitzplatten. Je nach Konfiguration des zu schweißenden Produkts werden Vorrichtungen zum Unterlegen der zu schweißenden Teile (Klemmen etc.) und zum Anpressen der Teile an die Unterlage (Klemmen, Kabelbinder, Distanzstücke etc.) an der Platte angebracht.

In manchen Fällen kann das Gewicht der zu schweißenden Teile zum Spannen genutzt werden.

Reis. 8-58. Spezialständer mit festen Klemmen zum Schweißen von Rahmenkonstruktionen

Reis. 8-59. Universelle Montage- und Schweißständer aus normalisierten Elementen

Halter... Dies sind Elemente, die die Position des zu schweißenden Werkstücks relativ zur gesamten Vorrichtung bestimmen. Die Klemmen (Abb. 8-60) umfassen Taschen (a), Anschläge: permanent (b), abnehmbar (c) und klappbar (d); Fixierstifte und -stifte: permanent (d), abnehmbar (e); Prismen; starr und verstellbar (g) und Schablonen (h).

Reis. 8-60. Halter

Abnehmbare Stopps Sie werden in Vorrichtungen verwendet, die durch die Art der Teile anpassbar sind oder beim Schweißen von Teilen, die aufgrund von Anschlägen nicht entfernt werden können. Die Anschläge dienen in der Regel auch als Auflager und teilweise als Schablonen zum Anschweißen von Gegenstücken. Stifte oder Stifte ermöglichen eine genauere Positionierung von Teilen und werden verwendet, wenn die Teile bearbeitete Oberflächen aufweisen. Verstellbare und starre Prismen werden zum Schweißen von Rohren, Profilen usw. verwendet.

Vorlagen sind dazu bestimmt, die während der Montage installierten Teile durch andere Teile in dieser Einheit oder durch einige tragende Konturen des Produkts zu fixieren. In diesem Fall ist das Produkt selbst das tragende Element des Geräts.

Klemmen... Dies sind die Elemente der Geräte, die das Festklemmen der Teile an den Klemmen oder anderen Auflageflächen der Geräte gewährleisten. Es gibt mechanische, pneumatische, magnetische und hydraulische Spanner.

Mechanische Klemmen sind am einfachsten und daher am häufigsten (Abb. 8-61, a-e). Keilspanner (Abb. 8-61, c, d) dienen zum Anpressen eines zu montierenden Elements an ein anderes, zum Ausrichten von Kanten usw. Ähnlich verhalten sich selbstbremsende Exzenterspanner. Die universellsten Schraubzwingen (Abb. 8-61, a, b). Sie werden jedoch hauptsächlich in Handwerkzeugen verwendet. Dies liegt daran, dass die Schrauben gegen den Anschlag arbeiten und nicht schnell wirken. Eine Erhöhung der Gewindesteigung kann deren selbstbremsende Eigenschaften zerstören und große Kräfte zum Klemmen des Teils erfordern. Federspanner werden hauptsächlich zum Spannen kleiner, dünner Teile verwendet.

Reis. 8-61. Klemmen

Darüber hinaus werden kombinierte Geräte verwendet (Schraube mit Keil, Schraube mit Feder usw.). Hebelspanner sind Hebel der 1. und 2. Art oder deren Kombination und werden als Verstärker der Spannantriebe verwendet. Ein Beispiel für eine solche Hebelklemme ist in Abb. 1 gezeigt. 8-62. Auf der Achse 2 der Zahnstange 1 befinden sich ein Antriebshebel 3 und ein Zwischenlenker 4, der auf den Krafthebel 5 wirkt. Das Werkstück wird durch den Anschlag 6 gespannt.

Reis. 8-62. Hebelklemme

Pneumatische Spanner Im Vergleich zu mechanischen haben sie eine Reihe bedeutender Vorteile, darunter Geschwindigkeit, die Möglichkeit, mehrere Klemmen von einem Ort aus zu steuern, die Möglichkeit, die besetzten Klemmen mit Druckluft zu versorgen andere Position im Raum (durch den Drehzapfen des Geräts oder entlang flexibler Schläuche) usw. Die pneumatische Klemme hat eine gewisse Elastizität, die die Verformung der zu schweißenden Teile ausgleicht.

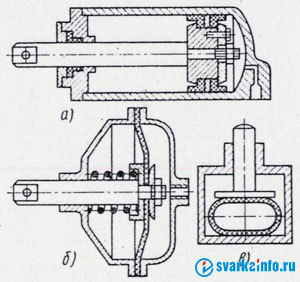

Reis. 8-63. Pneumatische Spanner

Als Arbeitselement der Klemme können Pneumatikzylinder, Pneumatikkammern und Pneumatikschläuche dienen. Pneumatikzylinder (Abb. 8-63, a) können einfach oder doppelt wirkend sein. Die Zylinderstange kann direkt oder über einen Hebel auf das zu spannende Teil wirken. Zu den Nachteilen von Pneumatikzylindern gehören Dichtungsverschleiß und Sperrigkeit.

Bei kleinem Hub der Stange werden pneumatische Kammern (Abb. 8-63, b) bevorzugt, die mit einer Gummimembran auf Gewebebasis anstelle eines Kolbens ausgestattet sind, die zwischen Deckel und Kammerkörper eingeklemmt ist. In Schweißgeräten wird häufig eine Schlauchschelle verwendet (Abb. 8-63, c). Bei Luftzufuhr zum Schlauch wirkt dieser auf die Stützflächen der Kipphebelschelle. Pneumospanner werden hauptsächlich in der Massen- und Großserienfertigung sowie in hochmechanisierten Anlagen eingesetzt.

Magnetklemmen zeichnen sich durch Schnelligkeit, Einfachheit und Wendigkeit aus. Mit ihnen werden die Kanten nivelliert (Abb. 8-64, b) und gegen das Flusskissen gedrückt (Abb. 8-64, b). Am gebräuchlichsten sind Elektromagnete, obwohl in letzter Zeit auch Permanentmagnete verwendet werden.

Hydraulische Klemmen in Schweißgeräten eher selten verwendet. Vermutlich sind Niederhalter auf Basis von Hydroplasten – viskose Mischungen mit ausreichend hoher Fließfähigkeit – vielversprechend. Im Gegensatz zu hydraulischen Spannern benötigen Spanner mit hydraulischem Kunststoff keine aufwendigen und teuren Dichtungen und sorgen für eine gleichmäßige Verteilung der Presskraft zwischen den Stößeln. Sie ermöglichen einen Druck von bis zu 500 kgf / cm 2.

Reis. 8-64. Elektromagnetische Klemmen:

a - Gesamtansicht des Magneten;

1 - Magnetkörper;

2 - Kern;

3 - unten;

4 - Wicklung;

5 - Schalter;

b-d - Anwendungsschemata;

6 - Halterung;

7 - elektromagnetischer Ständer;

8 - Betonung;

9 - Schraubzwinge

Spann- und Abstandshalter (Kabelbinder, Abstandshalter und Buchsen). Sie dienen zum Anziehen beim Zusammenbau von zwei oder mehr Teilen oder Baugruppen, zum Ausrichten von Kanten und Dellen, zum Ausspannen von Zylindern (Abb. 8-65).

Montage- und Schweißvorrichtungen können universell oder spezialisiert sein. In Abb. 8-59 zeigen eine universelle Vorrichtung zum Schweißen sperriger und komplexer Raumstrukturen.

Abbildung 8-65. Anzieh- (a) und Abstandshalter (b) Vorrichtungen:

1 - Haupthebel;

2 - Halterung;

3 - Nuss;

4 - Befestigungsschraube;

5 - Hebel;

6 - Klemmschraube;

7 - Distanzschraube;

8 - Basis;

9 - Axiallager

Zum Montieren und Schweißen von flachen Blechkonstruktionen verwendet elektromagnetische Ständer, die ein flaches oder gebogenes Bett mit eingebauten Elektromagneten sind, zwischen denen sich ein Flusskupfer oder Flusskissen mit einer pneumatischen Klemme befindet. Entlang der Naht angeordnete Elektromagnete ziehen die Kanten der verbundenen Bleche fest an den Montageständer und nehmen die Reaktion des Drucks des Flusskissens wahr. Die Position von Magneten und Flusspads wird durch das Schneiden der Bleche und deren Anzahl im Abschnitt bestimmt.

In Abb. 8-66 zeigt eine Vorrichtung mit Schraubzwingen zur Montage von I-Profilelementen mit einer Höhe von 400-1800 mm. Das Schweißen der Elemente in dieser Vorrichtung erfolgt mit einem geneigten Elektrodenschweißtraktor.

Reis. 8-66. Strahlschweißvorrichtung

Jeder Schweißer weiß, dass es für Qualitätsarbeit notwendig ist, sich richtig darauf vorzubereiten. Eine Vielzahl von Schweißgeräten hilft dabei, sowohl die gesamte Struktur als auch einzelne Teile korrekt zu installieren und zu befestigen. Die endgültige Qualität Ihrer Arbeit hängt direkt davon ab. Es ist jedoch nicht immer möglich, vorgefertigte Geräte mitzunehmen, oder es ist im Moment einfacher, es selbst zu reparieren oder zu reparieren, als irgendwo zu suchen.

- Installation;

- Befestigung.

Das Setzgerät ist so konzipiert, dass die Teile genau in der Position montiert werden, in der sie sich bei der Endbearbeitung befinden. Je nach Funktion und Ausführung werden sie in Anschläge, Quadrate, Prismen, Schablonen unterteilt.

Befestigungsvorrichtungen dienen dazu, Teile in der gewünschten Position zu sichern, in der versehentliche Verschiebungen oder Verformungen nicht zulässig sind. Solche Vorrichtungen umfassen Klemmen, Klemmen, Klemmen, Kabelbinder und Abstandshalter.

Mach es selbst

Einige der Werkzeuge, die der Meister während der Schweißarbeiten verwendet, brechen oft genug oder haben die falsche Funktionalität. Ja, die meisten Dinge können Sie im Laden kaufen, aber manchmal ist es einfacher, es selbst zu machen und genau das zu tun, was Sie brauchen.

Elektrodenhalter

Um einen selbstgemachten Elektrodenhalter herzustellen, müssen Sie drei Drahtstücke mit je zehn Zentimetern Durchmesser und acht Millimetern Durchmesser nehmen. Biegen Sie zwei davon zur Seite (es sieht aus wie eine Gabel), so dass die Teile des Drahtes in entgegengesetzte Richtungen (links und rechts) gerichtet sind. Dazwischen sollte sich der verbleibende Draht bis zu etwa 0,5 seiner Länge von der Seite der Verbindung mit dem Metallstab nach oben gebogen befinden. Zuerst werden die Seitenteile durch Schweißen erfasst, dann das Mittelteil aufgebracht, dann wird alles abschließend verschweißt. Möglicherweise müssen Sie dem Draht eine zusätzliche Wicklung hinzufügen, um eine Überhitzung zu verhindern.

Klemmen

Die Klemme ist eine Befestigungsvorrichtung. Die Notwendigkeit, sie selbst herzustellen, kann auf die unzureichende Stärke der Modelle zurückzuführen sein, die in Geschäften verkauft werden. Zum Beispiel beim Schweißen von Hartholz oder anderen Metallgegenständen werden ausreichend starke Klemmen benötigt. Und Ladenmodelle halten der erforderlichen Belastung möglicherweise nicht stand.

Für die Herstellung benötigen Sie:

- Stahlblech 10 Millimeter dick;

- Drei Nüsse;

- Unterlegscheiben mit großem Durchmesser;

- Rohr mit Außengewinde entsprechend der Größe der Muttern.

Herstellungsverfahren:

- Schneiden Sie einen Streifen mit einer Seitenlänge von 50 cm und 4 cm aus einem Stahlblech;

- Unten einen Streifen für statischen Halt mit einer Länge von 25 cm abschneiden;

- Schneiden Sie eine 10 cm lange Schiebestange zu;

- Um das bewegliche Teil zu befestigen, schneiden Sie zwei Rechtecke von jeweils 5 cm aus;

- Schneiden Sie das Teil aus, das auf dem statischen Teil der Klemme (1) unterstützt werden soll;

- Schweißen Sie das Hilfsteil an die Basis der Klemme. Sie müssen untereinander den Buchstaben G bilden;

- Das Teil (1) an der kurzen Kante flach schweißen;

- Drei Muttern zusammenschweißen;

- Unterlegscheiben miteinander verschweißen;

- Verschweißen Sie die Muttern mit einer Kante zum beweglichen Teil, so dass die eingeschraubte Stange parallel zum Boden der Klemme selbst verläuft;

- Bei Bedarf kann an der Stange ein Griff angebracht werden, der oben mit einer Mutter gesichert wird;

- Teile entlang der Außenkante verschweißen;

- Paste zwischen Teilen der Klemme;

- Schweißen Sie entlang der Innenkante der Teile, indem Sie die Leiste anbringen;

- Unterlegscheiben am Rand der Stange anschweißen.

Zur Montage können Sie, falls vorhanden, eine Stange aus einer Lagerklemme verwenden.

Die Winkelklemme sichert wie gewohnt die Teile für das spätere Verschweißen. Teile des Produkts müssen jedoch nicht immer gerade sein. Manchmal schräg. Für solche Momente sollte sich eine Winkelklemme im Arsenal des Schweißers befinden. Sie werden in Geschäften verkauft, haben aber die gleichen Nachteile. Ein rechtwinkliges Schweißwerkzeug können Sie ganz einfach selbst herstellen. Der Materialsatz ist der gleiche wie bei herkömmlichen Schellen, plus Muttern und Bolzen.

Nicht abschmelzendes Elektrodenschweißen

Ein Gerät zum Verbinden von Metalldrähten, Verdrillen oder Herstellen von Thermoelementen wird häufig mit eigenen Händen unabhängig hergestellt. Es ist jedoch zu beachten, dass der Preis eines in einem Geschäft gekauften Fertigprodukts niedriger sein kann als die Gesamtsumme aller Komponenten, wenn es gekauft wird. In der Regel können jedoch Teile bei der Demontage gefunden und möglicherweise durch die Demontage alter Geräte erhalten werden.

Zur Herstellung des Geräts benötigen Sie einen Transformator für 20-50 V, vier Anschlussdrähte (zwei zum Anschluss, zum Anschluss der Elektrode und zum Anschluss an das Netzwerk). Die Elektrode kann aus Graphit bestehen, der leicht durch Entfernen des Stabes von einem Bleistift erhalten werden kann. Alles, was Sie dafür anpassen können, ist für die Rolle des Halters geeignet.

Die Montage solcher Geräte erfolgt nach dem in vielen Quellen leicht zu findenden Standardschema und besteht im Großen und Ganzen darin, die Drähte richtig anzuschließen und alles in den Koffer zu packen.

Rechtfertigung

Varianten von selbstgebauten Schweißvorrichtungen können und haben praktische Anwendung in der realen Arbeit. Es sollte jedoch daran erinnert werden, dass es ratsam ist, selbstmontierende Befestigungsmechanismen oder andere Vorrichtungen herzustellen. Sie müssen klar verstehen, was Sie erreichen möchten: höhere Festigkeit, höhere Steifigkeit der Fixierung oder die Option so bequem wie möglich gestalten.

Der Schweißaufsatz ermöglicht Ihnen schnelle Qualitätsarbeit. Und je bequemer Sie das Werkzeug gestalten oder auswählen, desto schneller erreichen Sie die gewünschte Arbeitsqualität.

Abhängig von der Art der montierten Struktur muss der Schweißer die Größenaufnahme ständig überwachen. Dazu gehören: die Einhaltung der Diagonalengleichheit, der Achsabstand (Pfosten), die Längs- und Querebene, die Ecken einzelner Elemente, die nicht im Hauptumfang enthalten sind. Wenn Sie einen der aufgeführten Indikatoren vermissen, stellt sich heraus, dass das Design fehlerhaft ist und das Produkt überarbeitet werden muss. Für die schnelle Ausführung monotoner Arbeiten wurden praktische Schweißgeräte geschaffen, die eine Fixierung der Konstruktion in der gewünschten Position unter Einhaltung der zuvor eingestellten Maße gewährleisten. Dies optimiert den gesamten Prozess und ermöglicht die Herstellung von mehr Qualitätsprodukten in kürzerer Zeit.

Leiter sind Montage- und Schweißvorrichtungen, die bei der Herstellung von beheizten Handtuchhaltern, filigranen Schmiedeeisenmustern und Türrahmen von Industrietresoren verwendet werden.

Die Metallkonstruktion hat seitlich zwei kegelförmige Stützen, zwischen denen eine Drehebene befestigt ist. Letzterer hat verstellbare Längsträger mit mehreren Schraubzwingen. Dank der zahlreichen Löcher in den Trägern können die Klemmen je nach Produktgröße über die gesamte Länge montiert werden. Dank der Trennung oder Reduzierung der Balken selbst wird die Breite der montierten Struktur angepasst.

Dank der Schweißleiter wird der Abstand zwischen den Seiten des Produkts, seiner Längs- und Querebene, sofort eingestellt und beibehalten. Der Schweißer prüft nur die Diagonale und Sie können mit der Arbeit beginnen. Das Gerät ist drehbar, sodass sowohl die Außen- als auch die Innennähte leicht zu schweißen sind. Um die Neigung während der Drehung zu fixieren, wird ein Kreis mit zahlreichen Löchern auf einer Seite der Ebene verwendet. Darin wird eine Betonung eingefügt. Komplexere Mechanismen umfassen einen Elektromotor und ein Getriebe.

Die Gleitmechanismen des Leiters ermöglichen den Einsatz als universelles Werkzeug zum Schweißen von großen und kleinen Gegenständen. Bei der Arbeit mit rostfreier Stahl Um Kratzer durch Schraubzwingen zu vermeiden, sind diese mit Filzaufklebern auf den „Lippen“ versehen und die Masse wird direkt auf das Produkt übertragen. Eine solche Leitervorrichtung kann selbst aus einem Profilrohr zusammengebaut werden. Sie benötigen Lager und lange Schrauben, um die beweglichen Teile zu sichern.

Vorlagen

Einfachere rechtwinklige Vorrichtungen werden in Form von Schablonen auf einer ebenen Fläche installiert. Der genaue Winkel zukünftiger Produkte wird im Voraus bestimmt. Dies geschieht durch Verschweißen der Anschläge, zwei auf jeder Seite der Ecke. Das geschweißte Element wird in die Schablone gelegt, geheftet und geschweißt.

"Advanced"-Versionen der Schablonen verfügen über umklappbare Anschläge, um das Entfernen der Schweißkonstruktion zu erleichtern. Um zu verhindern, dass das Produkt bei hohen Temperaturen führt Schweißlichtbogen, anstelle von Anschlägen an einer Seite werden Schraubzwingen angebracht, die die Seiten in der Schablone starr fixieren und sie nicht nach oben heben lassen. Nach dem Schweißende werden die Schrauben gelöst und die Struktur kann frei entfernt werden. So können Sie schräge Profilrohre, Ecken mit unterschiedlicher Breite des Regals schweißen. Es ist praktisch bei der Herstellung von Rahmen für Türen und Tore.

Zentralisierer

Montageschweißen gibt es nicht viele. Das Hauptmerkmal bei der Arbeit mit solchen Teilen besteht darin, die Ausrichtung der Seiten sicherzustellen. Wenn der Unterschied mehr als 1,5 mm beträgt, ist er mit bloßem Auge erkennbar. Bei kritischen Produkten, bei denen ein ästhetisches Erscheinungsbild wichtig ist, ist dies nicht akzeptabel.

Zentrierer führen die zu verschweißenden Seiten zusammen und richten sie entweder hauptsächlich entlang des Ober- und Unterteils oder über den gesamten Umfang aus. Sie sind Schrauben, deren Umfang alle Seiten des Rohres erreicht, und Klemmen - mit halbrunden Beinen. Das Gerät zentriert das Rohr und das Schweißen erfolgt. Danach wird die Anpassung entfernt.

Magnetische Erfindungen

Sie erleichtern die Installation der Seiten des Produkts in der gewünschten Position erheblich. Am einfachsten ist das magnetische Quadrat. Es fixiert die beiden Teile des Produkts aufgrund der Anziehungskraft starr und stellt einen Winkel von 90 Grad zwischen ihnen ein. Es gibt universellere Versionen des Geräts, bei denen unterschiedliche Grade eingestellt werden. Auf diese Weise können Sie die Seiten in spitzen und stumpfen Winkeln schweißen.

Noch vielseitigere Erfindungen mit magnetischen Frequenzen ermöglichen es Ihnen, ein Metallelement zu greifen und an beiden Seiten einer Oberfläche zu befestigen. Dies ist sehr hilfreich, wenn nicht genug dritte Hand vorhanden ist und niemand hilft. Ein selbstgebautes Schweißgerät mit ähnlicher Funktionalität kann aus zwei Metallquadraten 30 x 30 mm hergestellt werden, an denen ein Magnet befestigt ist. An den Quadraten sind "Ohren" angeschweißt, an denen über eine Schraubverbindung zwei oder mehr "Ellenbogen" befestigt werden können (Metallstreifen mit einer Wandstärke von 3 mm und Abmessungen von 100 x 20 mm). Eine solche Erfindung kann nach Belieben gebogen und gezüchtet werden. Auf der einen Seite haftet es am Hauptprodukt und auf der anderen greift und hält es das geschweißte Element.

Spann- und Schiebevorrichtungen

Unter den Schweißgeräten gibt es viele kleine Helfer, die für das Fixieren, Mischen oder Spreizen von Teilen zum Schweißen sorgen. Hier sind die wichtigsten.

Klemme

Dies ist ein C-förmiger Rahmen, an dem sich an einem Ende eine „Lippe“ zum Greifen des Produkts und am anderen Ende ein beweglicher Anschlag befindet. Mit diesem Gerät werden die Bleche unter Beachtung der Gesamtebene des Produkts auf den Boden gepresst. Der Anschlag bewegt sich auf einer Schraube oder auf einem Kurvengetriebe entlang einer Zahnstange. Die letztere Option ist praktischer, da sie beim Gleiten für unterschiedliche Dicken der Struktur Zeit spart. Der Hals (die Größe des C-Rahmens) kann klein oder groß sein, abhängig von den Abmessungen der zu schweißenden Materialien.

Gon

Das einfachste Element, mit dem Sie 90 Grad dazwischen einstellen können geformte Rohre ist ein Quadrat. Wenn regelmäßig Manipulationen durchgeführt werden, die eine schnelle Installation von 90 Grad und eine Fixierung der Position erfordern, können Sie eine einfache Struktur zum Schweißen mit Ihren eigenen Händen erstellen. Sie benötigen zwei Klemmen, feste "Lippen", die von unten an einen Metallstreifen geschweißt werden. Oben auf dem Streifen sind zwei kleine Ecken angebracht. Mit Hilfe eines Quadrats wird der gewünschte Grad eingestellt und verbrüht. Das sind Haltestellen. Es ist nicht erforderlich, die Ecken dicht aneinander zu bringen, um den Zugang zu Filetschweißung auf zukünftige Produkte.

Abstandshalter

Um die durchhängenden Seiten der Struktur auszudrücken, werden Spreizvorrichtungen verwendet. Dies können die Kanten der Seitenbleche sein, die in der Ebene divergieren, oder die abgesenkte Seite der Fuge mit großem Fassungsvermögen. Um die Kanten in eine Ebene zu bringen, wird ein Zylinder verwendet, in den ein grobes Gewinde geschnitten wird. In die Kanten sind große Bolzen eingeschraubt und an ihren Kappen sind Anschläge angebracht, die in das Innere des Produkts passen (wenn der Tank glatte Wände hat, sind die Anschläge flach, wenn die Wände des Tanks rund sind, dann sind die Anschläge abgerundet ). Der Zylinder hat mehrere Löcher für die Hebelmontage und Drehung. In diesem Fall werden die Bolzen herausgeschraubt und die Gesamtlänge des Gerätes erhöht. Dadurch wird die durchhängende Seite auf das erforderliche Niveau nach außen gedrückt. Reicht die Länge des Distanzstücks nicht aus, wird eine Holzeinlage unter einen der Anschläge gelegt.

Klemmen

Manchmal muss sehr schnell gearbeitet werden und es bleibt keine Zeit, das Produkt mit Klammern zu pressen. Wenn die Dicke der zu schweißenden Teile gering ist, können Sie Klemmen verwenden. Dies sind kleine Krallen mit einer Feder, die beide Hälften anzieht. Die "Lippen" solcher Geräte können für bestimmte Produkte breit oder gebogen sein. Sie haben einen kleinen Einstellbereich der Arbeitsbreite, sind aber im Gegensatz zu Klemmen in einer Sekunde eingestellt.

Estriche

Wenn es erforderlich ist, die Seiten entlang der Fugenlinie zu bringen, um ohne große Lücken zu kochen, werden Estriche verwendet. Bei flachen Produkten können dies zwei Ecken mit Löchern sein, die sich gegenüberliegend greifen und die Seiten mit einer langen Schraube zusammenführen und die Mutter anziehen. Das Gerät entfaltet seine Anzugswirkung vollständig, wenn die Schraube ein langes Gewinde (unter dem Kopf) hat. Wenn die Struktur Seiten hat, an denen Sie einhaken können, werden anstelle des Verschweißens der Ecken Haken mit Löchern oben verwendet.

Verschiedenes Zubehör macht den Schweißprozess deutlich einfacher und schneller. Indem Sie diese Elemente selbst herstellen, können Sie einen gewissen Betrag sparen.

Alle Schweißgeräte sind in zwei Gruppen unterteilt: Fixieren und Einstellen. Es gibt auch universelle Geräte, die beide Funktionen erfüllen.

Installationselemente

Installationsgeräte umfassen Geräte, deren Zweck es ist, Teile an einer bestimmten Stelle so zu befestigen, wie es am Ende des Schweißens aussehen soll.

Installationselemente unterscheiden sich in Design und Funktion. Diese beinhalten:

- Quadrat;

- Stichprobe;

- Betonung;

- Prisma.

Eine Schablone ist ein Werkzeug, das hilft, die verbundenen Elemente ohne zusätzliche Markierung zu montieren und ohne Klammern zu befestigen.

Der Anschlag dient dazu, die zu verschweißenden Teile am Sockel zu fixieren. Es gibt verschiedene Arten von Geräten: klappbar, abnehmbar, dauerhafter Stopp. Permanente Teile sind meistens Stangen oder Platten. Wenn ein vorübergehender Stopp erforderlich ist, werden in diesem Fall abnehmbare oder faltbare Strukturen verwendet.

Der Vierkant ist ein unverzichtbares Gerät, wenn Teile schräg eingebaut werden müssen. Am funktionellsten sind rotierende Geräte.

Das Schweißen von zylindrischen Elementen ist selten vollständig ohne ein Prisma, das die Teile in der gewünschten Position fixiert.

Verankerungsteile

Befestigungsvorrichtungen sind Vorrichtungen, die zur zuverlässigen Fixierung von Teilen dienen, wodurch Verschiebungen, Verformungen und Abkühlung von Elementen während des Schweißens vermieden werden. Diese beinhalten:

- Klemme;

- Klemme;

- Klemme;

- Abstandshalter;

- Estrich.

Die Schnellspannzwinge ist eines der gängigsten Befestigungselemente bei der Bearbeitung von Metall. Das Teil hat verschiedene Formen und Abmessungen. Die Größe der Klemme kann einstellbar oder fest sein.

Mit Hilfe der Schweißklemme wird das Teil einfach und sicher in einer bestimmten Position fixiert. Der Vorteil liegt in der Einfachheit des Verfahrens: Die Befestigung der Elemente erfolgt mit den Griffen, mit denen die Klemme ausgestattet ist.

Es gibt verschiedene Arten von Spannvorrichtungen: Hebel-, Exzenter-, Keil-, Feder-, Schraubzwinge. Das neueste Modell ist bei Schweißarbeiten am gefragtesten.

Die Krawatte dient zum Verbinden und Fixieren von großformatigen Produkten. Es gibt mehrere Möglichkeiten, mit einem Estrich zu befestigen.

Der Abstandhalter dient dazu, alle Fugen auszurichten, ihnen die gewünschte Form zu geben und Fehler zu korrigieren.

Am bequemsten für Schweißarbeiten sind Universalgeräte mit Installations- und Befestigungsfunktionen. Das Funktionsprinzip solcher Geräte ist einfach und einfach: Das gewünschte Teil wird in das Produkt eingelegt, danach werden die Exzenter und Schrauben fest angezogen.

Der Hauptnachteil von Hilfsmitteln besteht darin, dass sie schnell verschleißen und oft brechen. Um die mit dem Kauf von Geräten verbundenen Kosten zu reduzieren, können Sie versuchen, Ihre eigenen Schweißvorrichtungen herzustellen. Außerdem ist dies nicht schwer.

Klemmenbau

Die Klemme, eine Befestigungsvorrichtung, die beim Schweißen verwendet wird, wird auch im Schlosser-, Zimmerer- und Drehbereich verwendet. Dies erfordert eine unterschiedliche Festigkeit der Befestigungselemente. Zum Beispiel, um zu verbinden Metallrohre Sie brauchen Klemmen, die hohen Belastungen standhalten. Im Laden gekaufte Vorrichtungen sind nicht zuverlässig genug, daher verwenden Schweißer oft selbstgemachte Schweißvorrichtungen.

Es ist nicht schwer, eine Klemme herzustellen, Sie benötigen:

- Stahlblech, dessen Dicke etwa 10 mm beträgt;

- Nuss - 3 Stk.;

- Unterlegscheibe mit großem Durchmesser - 4-5 Stk.;

- ein Rohr, das mit einem Außengewinde ausgestattet ist, das der Größe der Muttern entspricht.

Bei der Herstellung des Geräts muss ein bestimmter Algorithmus eingehalten werden. Das Befestigungsdiagramm wird die Montage erheblich erleichtern:

Streifen werden aus einem Stahlblech geschnitten, dessen Breite 40 mm beträgt und die Länge unterschiedliche Bedeutungen hat:

- Länge 500 mm für den Sockel;

- Länge 250 mm zur statischen Halterung an der Unterseite der Konstruktion;

- Länge 100 mm, um eine Gleitschiene zu erstellen.

Als nächstes sollten Sie zwei 50 mm Rechtecke (A) ausschneiden, die zur Befestigung des beweglichen Elements dienen, und einen Teil (B), der einen Akzent im statischen Teil des Produkts setzt. Als nächstes sollte eine Hilfsvorrichtung an die Basis der Klemme geschweißt werden, die eine L-Form erhalten hat. Befestigen Sie an der kurzen Kante Teil B. Drei Muttern werden zusammengeschweißt. Unterlegscheiben werden auch zusammengeschweißt.

Als nächstes sollten Sie die Muttern mit einer Kante auf das bewegliche Element legen und so verschweißen, dass die einzuschraubende Stange parallel zum Hauptteil der Klemme liegt. Die Stange kann aus einer zuvor gekauften Halterung entnommen werden. Bei Bedarf werden Holzgriffe hinzugefügt, die mit einer Mutter befestigt sind.

Die Schweißung erfolgt entlang der Außenkante der Bauteile A, zwischen denen eine Klemmleiste eingelegt wird. Außerdem wird ein bewegliches Element an den Innenkanten der Teile A befestigt und es wird geschweißt. Abschließend werden flache Unterlegscheiben an den Rand der Metallstange geschweißt.

Das resultierende Produkt ermöglicht es Ihnen, eine ausreichend große Struktur von Metallrohren ohne Scherung, Bruch und Neigung zu erhalten.

Schweißen im Winkel von 90 °

Magnetinstallationsdiagramm:

Schweißmagnete, die die zu verbindenden Rohre in einem Winkel von 90° halten, sollen Schweißarbeiten erleichtern. Aber wie macht man eine saubere Naht, wenn ein solches Gerät nicht zur Hand war? Dazu müssen Sie mitnehmen:

- quadratisches Blech mit einer Seitenlänge von 20-25 cm;

- ein Abschnitt eines Rohres mit einem quadratischen Querschnitt;

- kleine Schrauben mit Muttern - 3 Stk.;

- eine Schraube mit einem Durchmesser von 4 cm, eine Mutter dazu - 3,5 cm;

- Stahlzylinderdurchmesser ca. 5 mm;

- Schweißmaschine, Bohrer, Bohrer.

Zwei Rohrstücke mit einer Länge von 20 cm und 15 cm werden an ein Metallquadrat (in den Ecken, auf gegenüberliegenden Seiten) geschweißt.Als nächstes müssen Sie ein paar Hilfselemente aus diesen Rohren herstellen: P - geformt, aus Segmenten 10cm lang; und ein gleichschenkliges Trapez (Basis 11,5 und 5,4 cm).

Alle Berechnungen müssen mit höchster Genauigkeit durchgeführt werden.

Klemmen mit Permanentmagneten werden entsprechend der Reihenfolge der Verbindung der Elemente montiert. Sie erfüllen perfekt die Funktionen von geschweißten Magneten, die ziemlich teure Produkte für den Hausgebrauch sind.

Ein selbstgebauter Elektrodenhalter ist ein ziemlich verbreitetes Produkt, das je nach Art der Arbeit viele Formen und Größen hat: Schweißen von übergroßen Rohren oder Löten von verdrillten Drähten.

Einfacher Elektrodenhalter aus d¾ ”Rohr:

Experten empfehlen, für die Herstellung eines langlebigen und zuverlässigen Halters zum Rohrschweißen vorab ein Diagramm zu erstellen, das alle Merkmale des Produkts berücksichtigt. Sie können Geld bei der Ausrüstung sparen, indem Sie sich an eine Schulwerkstatt wenden, die normalerweise mit Maschinen zum Gewindeschneiden und Bohren ausgestattet ist. Für ein Haushaltsschweißgerät ist es ratsam, ein Regal anzubringen, in dem kleine Gegenstände, die für Schweißarbeiten benötigt werden, aufbewahrt werden.