Keevituskaar on võimas, stabiilne elektrilahendus gaasikeskkonnas, mis moodustub elektroodide vahel või elektroodide ja toote vahel. Keevituskaarele on iseloomulik suure hulga soojusenergia vabanemine ja tugev valgusefekt. See on kontsentreeritud soojusallikas ning seda kasutatakse alus- ja täitematerjalide sulatamiseks.

Sõltuvalt keskkonnast, kus kaarlahendus toimub, on olemas:

õhus põlev lahtine kaar, kus kaaretsooni gaasikeskkonna koostis on õhk koos keevitatava metalli aurude seguga, elektroodide ja elektroodide kattematerjal;

suletud sukeldatud kaar, kus kaaretsooni gaasilise keskkonna koostis on mitteväärismetalli aur, traat ja kaitsevoog;

kaare põlemine kaitsvas gaasikeskkonnas(kaaretsooni gaasiline keskkond sisaldab kaitsegaasi atmosfääri, traadipaare ja mitteväärismetalli). Keevituskaar klassifitseeritakse kasutatava voolu tüübi (otsene, vahelduv, kolmefaasiline) ja põlemise kestuse järgi (statsionaarne, impulss). Alalisvoolu kasutamisel eristatakse alalis- ja vastupidise polaarsusega kaare. Otsese polaarsusega asub toiteahela negatiivne poolus - katood - elektroodil ja positiivne poolus - anood - on mitteväärismetallil. Vastupidise polaarsusega on pluss elektroodil ja miinus tootel.

Olenevalt kasutatava elektroodi tüübist võib kaare ergutada kuluvate (metall) ja mittekuluvate (süsinik, volfram jne) elektroodide vahel. Vastavalt tööpõhimõttele võivad kaared olla otsese, kaudse ja kombineeritud toimega (joonis 14).

Sirge kaar nimetatakse kaarlahenduseks, mis tekib elektroodi ja toote vahel. Kaudne kaar on kaarlahendus kahe elektroodi vahel (aatom-vesinikkeevitus). Kombineeritud kaar- see on kombinatsioon otsesest ja kaudsest tegevusest. Kombineeritud kaare näide on kolmefaasiline kaar, kus kaks kaare ühendavad elektroodid elektriliselt töödeldava detailiga ja kolmas põleb kahe üksteisest eraldatud elektroodi vahel.

Kaar ergastatakse kahel viisil: puudutades või löödes, mille olemus on näidatud joonisel fig. 15.

Keevituskaares jagatakse kaarepilu kolmeks põhipiirkonnaks: anood-, katood- ja kaarkolonn. Kaare tekitamise protsessis on elektroodil ja mitteväärismetallil aktiivsed laigud, mis on elektroodi ja mitteväärismetalli rohkem kuumutatud alad, mida läbib kogu kaarevool. Katoodil asuvat aktiivset punkti nimetatakse katood, ja anoodil asuv koht on anoodiline.

Keevituskaare kogupikkus (joonis 16) võrdub kõigi kolme ala pikkuste summaga:

L d = L k + L s + L A,

Kus L d - keevituskaare kogupikkus, cm;

L k - katoodipiirkonna pikkus, mis on võrdne ligikaudu 10-5 cm;

L c on kaare samba pikkus, cm;

L d - anoodipiirkonna pikkus, mis on võrdne ligikaudu 10 -3 ÷ 10 -4 cm.

Keevituskaare kogupinge koosneb kaare üksikute piirkondade pingelanguste summast:

U d = U k + U s + U A,

Kus U d - kogu kaare pingelangus, V;

U k - pingelang katoodi piirkonnas, V;

U c on pinge langus kaare veerus, V;

U a on pingelang anoodi piirkonnas, V.

Temperatuur keevituskaare kolonnis on vahemikus 5000 kuni 12 000° K ja sõltub kaare gaasilise keskkonna koostisest, materjalist, elektroodi läbimõõdust ja voolutihedusest. Temperatuuri saab ligikaudselt määrata Ukraina NSV Teaduste Akadeemia akadeemiku K. K. Khrenovi pakutud valemi abil:

T st = 810 · U ef,

Kus T st - kaare kolonni temperatuur, °K;

U ef - efektiivne ionisatsioonipotentsiaal.

Keevituskaare staatilise voolu-pinge omadused. Keevituskaare pinge sõltuvust selle pikkusest ja keevitusvoolu suurusest, mida nimetatakse keevituskaare voolu-pinge karakteristikuks, saab kirjeldada võrrandiga

U d + a + bL d,

Kus A- katoodi ja anoodi pingelanguste summa ( A = U k + U A):

b- spetsiifiline pingelang gaasikolonnis, jagatud 1-ga mm kaare pikkus (suurus b sõltub gaasi koostis kaare kolonn);

L d - kaare pikkus, mm.

Madalatel ja ülikõrgetel vooluväärtustel U d oleneb suurusest keevitusvool.

Keevituskaare staatilise voolu-pinge karakteristikud on näidatud joonisel fig. 17. Piirkonnas I suurendades voolu 80-ni A põhjustab kaare pinge järsu languse, mis on tingitud asjaolust, et väikese võimsusega kaare korral põhjustab voolu suurenemine kaare kolonni ristlõikepindala ja selle elektrijuhtivuse suurenemist. Keevituskaare staatiliste karakteristikute kuju selles jaotises langeb. Langeva voolu-pinge karakteristikuga keevituskaarel on madal stabiilsus. Piirkonnas II (80 - 800 A) kaare pinge peaaegu ei muutu, mis on seletatav kaare samba ristlõike ja aktiivsete täppide suurenemisega võrdeliselt keevitusvoolu väärtuse muutumisega, mistõttu voolutihedus ja pingelangus kõikides piirkondades kaarelahendus jäävad konstantseks. Sel juhul on keevituskaare staatiline karakteristik jäik. Seda kaare kasutatakse laialdaselt keevitustehnoloogias. Kui keevitusvool tõuseb üle 800 A(piirkond III) kaare pinge taas tõuseb. Seda seletatakse voolutiheduse suurenemisega ilma katoodipunkti kasvuta, kuna elektroodi pinnast ei piisa enam normaalse voolutihedusega katoodipunkti mahutamiseks. Suurenevate omadustega kaar on laialdaselt kasutusel sukelkaare ja kaitsegaasi keevitamisel.

Keevituskaare ergastamise hetkel toimuvad protsessid. Lühise korral puutub elektroodi ots tootega kokku. Kuna elektroodi ots on ebaühtlase pinnaga, ei toimu kontakti kogu elektroodi otsa tasapinnal (joonis 18). Puutepunktides saavutab voolutihedus väga kõrged väärtused ja nendes punktides eralduva soojuse mõjul metall sulab koheselt. Elektroodi tootest eemaldamise hetkel venib sulametalli tsoon - vedel sild, ristlõige väheneb ja metalli temperatuur tõuseb. Kui elektrood eemaldatakse tootest, puruneb metalli vedel sild ja toimub kiire aurustumine (metalli plahvatus). Sel hetkel on tühjenduspilu täidetud metalliauru kuumutatud ioniseeritud osakestega, elektroodkattega ja õhuga - keevituskaar. Kaare tekitamise protsess kestab vaid sekundi murdosa. Gaaside ioniseerumine kaarepilus toimub algmomendil katoodi pinnalt termokiirguse tagajärjel, mis on tingitud metalli ja elektroodi katte järsu ülekuumenemise ja sulamise tagajärjel tekkinud struktuurikahjustustest.

Elektronvoo tiheduse suurenemine toimub ka oksiidide ja moodustunud sulavoogude või elektroodide pinnakihtide tõttu, mis vähendavad elektronide tööfunktsiooni. Praegusel hetkel vedela metalli sild puruneb, potentsiaal langeb järsult, mis aitab kaasa väljaemissiooni tekkele. Potentsiaali langus võimaldab suurendada emissioonivoolu tihedust, akumuleerida elektronide kineetilist energiat mitteelastsete kokkupõrgete jaoks metalliaatomitega ja viia need ioniseeritud olekusse, suurendades seeläbi elektronide arvu ja sellest tulenevalt kaarevahe juhtivust. Selle tulemusena suureneb vool ja pinge langeb. See juhtub teatud piirini ja seejärel algab kaare tühjenemise püsiv olek - kaare põlemine.

Katoodi piirkond. Katoodi pingelanguse piirkonnas toimuvad protsessid mängivad keevitusprotsessides olulist rolli. Katoodi pingelanguse piirkond on primaarsete elektronide allikas, mis hoiavad kaarepilu gaasid ergastatud ioniseeritud olekus ja kannavad oma suure liikuvuse tõttu suurema osa laengust. Elektronide eemaldamise katoodi pinnalt põhjustab peamiselt termioon- ja väljaemissioon. Energia, mis kulub elektronide katoodi pinnalt rebimisele ja metalli sulatamisele, asendub mingil määral kaarekolonni energiaga, mis on tingitud positiivselt laetud ioonide voolust, mis vabastavad oma ionisatsioonienergia katoodi pinnal. Katoodi pingelanguse piirkonnas toimuvaid protsesse saab kujutada järgmise diagrammi järgi.

1. Katoodi pinnalt kiirguvad elektronid saavad gaasimolekulide ja aatomite ioniseerimiseks vajalikke kiirendusi. Mõnel juhul on katoodi pingelang võrdne gaasi ionisatsioonipotentsiaaliga. Katoodi pingelanguse suurus sõltub gaasi ionisatsioonipotentsiaalist ja võib olla 10-16 V.

2. Katooditsooni väikese paksuse tõttu (umbes 10–5 cm) elektronid ja ioonid selles liiguvad kokkupõrgeteta ja see on ligikaudu võrdne elektroni vaba teekonnaga. Katooditsooni paksuse väärtused, mis on katseliselt leitud, on alla 10-4 cm.

3. Voolutiheduse suurenemisega katoodipiirkonna temperatuur tõuseb.

Kaarsammas. Kaare veerus on kolme tüüpi laetud osakesi – elektronid, positiivsed ioonid ja negatiivsed ioonid, mis liiguvad vastaspoolusele.

Kaare kolonni võib pidada neutraalseks, kuna negatiivsete osakeste laengute summa on võrdne positiivsete osakeste laengute summaga. Kaare kolonni iseloomustab laetud osakeste moodustumine ja laetud osakeste taasühendamine neutraalseteks aatomiteks (rekombinatsioon). Elektronide vool läbi tühjenduspilu gaasikihi põhjustab peamiselt elastsed kokkupõrked gaasimolekulide ja aatomitega, mille tulemuseks on väga kõrge temperatuur. Võimalik on ka ionisatsioon mitteelastsete kokkupõrgete tagajärjel.

Kaarkolonni temperatuur sõltub gaaside koostisest, keevitusvoolu suurusest (voolu kasvades temperatuur tõuseb), elektroodide katete tüübist ja polaarsusest. Vastupidise polaarsusega on kaarekolonni temperatuur kõrgem.

Anoodi piirkond. Anoodialal on suurem ulatus ja väiksem pingegradient kui katoodpiirkonnal. Pingelang anoodipiirkonnas tekib elektronide väljatõmbamise tulemusena kaarelahendussambast ja kiirendusest nende sisenemisel anoodi. Anoodipiirkonnas on peamiselt ainult elektronvool, kuna negatiivselt laetud ioone on vähe ja mille kiirus on elektronist väiksem. Anoodi pinda tabav elektron annab metallile mitte ainult kineetilise energia, vaid ka tööfunktsiooni energia, seega saab anood kaarekollast energiat mitte ainult elektronide vooluna, vaid ka soojuskiirgus. Selle tulemusena on anoodi temperatuur alati kõrgem ja sellel tekib rohkem soojust.

Vahelduvvooluga toidetava keevituskaare omadused. Vahelduvvoolukaarega keevitamisel (tööstussagedus 50 tsüklit sekundis) vahetavad katood- ja anoodikohad kohta 100 korda sekundis. Polaarsuse muutumisel tekib nn klapiefekt, mis seisneb voolu osalises alaldises. Voolu alaldamine toimub pidevalt muutuva elektronide emissiooni tulemusena, kuna kui voolu suund muutub, ei ole tingimused emissioonivoolude vabastamiseks elektroodist ja tootest samad.

Samade materjalidega voolu peaaegu ei alaldata, nimetatakse keevituskaare voolu alaldamist DC komponent, mis argooni juures- kaarkeevitus alumiiniumil on protsessile negatiivne mõju. Vahelduvvooluga toidetava keevituskaare põlemisstabiilsus on madalam kui alalisvooluga toidetava kaare põlemisstabiilsus. Seda seletatakse asjaoluga, et kui vool läbib nulli ja muudab iga pooltsükli alguses ja lõpus polaarsust, siis kaar kustub. Kaare kustumise hetkel kaarepilu temperatuur langeb, põhjustades kaarekolonni gaaside deioniseerumist. Samal ajal langeb ka aktiivsete laikude temperatuur. Temperatuur langeb eriti aktiivses kohas, mis asub keevisvanni pinnal, kuna soojus hajub tootesse. Protsessi termilise inertsi tõttu jääb temperatuuri langus veidi alla nulli läbiva voolu faasi. Kaare süttimine kaarepilu vähenenud ionisatsiooni tõttu iga pooltsükli alguses on võimalik ainult elektroodi ja toote vahelise suurenenud pingega, mida nimetatakse süütepiigiks. Kui katoodipunkt asub mitteväärismetallil, siis sel juhul on süütepiigi suurusjärk veidi suurem. Süütepiigi suurust mõjutab efektiivne ionisatsioonipotentsiaal: mida suurem on efektiivne ionisatsioonipotentsiaal, seda suurem peaks olema süütepiik. Kui keevituskaares on kergesti ioniseeruvaid elemente, siis süütepiik väheneb ja vastupidi, see suureneb, kui kaare atmosfääris on fluoriioone, mis koos positiivsete ioonidega moodustavad kergesti neutraalseid molekule.

Vahelduvvoolukaare peamised eelised on: suhteline lihtsus ja seadmete madalam hind, magnetplahvatuse puudumine ja oksiidkile katoodpihustus alumiiniumi argoonkaare keevitamise ajal. Katoodpihustamine on keevisvanni pommitamine positiivsete ioonidega hetkel, mil toode on katood, mille tõttu oksiidkile hävib.

Mõjutamine magnetväli ja ferromagnetilised massid keevituskaarel

Keevituskaares võib kaarekolonni pidada painduvaks juhiks, mille kaudu elektrit ja mis võib elektromagnetvälja mõjul muuta oma kuju. Kui luuakse tingimused keevituskaare ümber tekkiva elektromagnetvälja interaktsiooniks võõraste magnetväljadega, keevitusahela enda väljaga, aga ka ferromagnetiliste materjalidega, siis on antud juhul kaarelahenduse kõrvalekalle algsest. vaadeldakse oma telge. Sellisel juhul on keevitusprotsess ise mõnikord häiritud. Seda nähtust nimetatakse magnetiline plahvatus.

Vaatame mõnda näidet, mis näitavad välise magnetvälja mõju keevituskaarele.

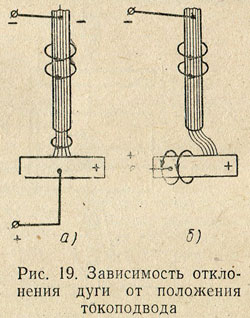

1. Kui kaare ümber luuakse sümmeetriline magnetväli, siis kaar ei kaldu kõrvale, kuna tekkiv väli mõjub sümmeetriliselt kaare veerule (joon. 19, a).

2. Keevituskaare kolonni mõjutab asümmeetriline magnetväli, mis tekib tootes voolava voolu toimel; kaare sammas kaldub voolujuhiga vastassuunas (joonis 19.6).

Märkimisväärne on ka elektroodi kaldenurk, mis põhjustab ka kaare läbipainde (joon. 20).

Tugev kaare läbipainet mõjutav tegur on ferromagnetilised massid: massiivsetel keevitatud toodetel (ferromagnetilistel massidel) on suurem magnetiline läbilaskvus kui õhul ja magnetvälja jooned kipuvad alati läbima väiksema takistusega keskkonda, mistõttu kaarlahendus asub ferromagnetilisele massile lähemal. , kaldub alati oma suunas kõrvale (joonis 21).

Magnetväljade ja ferromagnetiliste masside mõju saab kõrvaldada, muutes vooluallika asukohta, elektroodi kaldenurka, paigutades ajutiselt sümmeetrilise välja tekitamiseks ferromagnetilist materjali ja asendades alalisvoolu vahelduvvooluga.

Sulametalli ülekandmine läbi kaareruumi

Sulametalli ülekandmisel mõjuvad gravitatsioonijõud, pindpinevus, elektromagnetväli ja gaasi siserõhk.

Raskusjõud avaldub tilga kalduvuses oma raskuse all allapoole liikuda Alumises asendis keevitamisel on gravitatsioonil positiivne roll tilga ülekandmisel keevisvanni. vertikaalses ja eriti pea kohal keevitamisel raskendab see elektroodi metalli ülekandmise protsessi.

Pindpinevusjõud väljendub vedeliku soovis vähendada oma pinda molekulaarsete jõudude mõjul, püüdes anda sellele kuju, millel oleks minimaalne energiahulk. See vorm on sfäär. Seetõttu annab pindpinevusjõud sulametalli tilgale pallikujulise kuju ja säilitab selle kuju seni, kuni see puutub kokku sulavanni pinnaga või rebeneb tilk elektroodi otsast ilma kontaktita maha, misjärel vannimetalli pindpinevus “tõmbab” tilga vanni. Pindpinevusjõud aitab kinni hoida vanni vedelat metalli keevitamise ajal laeasendis ja loob soodsad tingimused õmbluse tekkeks.

Elektromagnetvälja tugevus seisneb selles, et elektroodi läbiv elektrivool moodustab selle ümber magnetjõuvälja, mis avaldab elektroodi pinnale kokkusurutavat toimet, mis kaldub vähendama elektroodi ristlõiget. Magnetjõuväli ei mõjuta tahket metalli. Sfäärilise sulatilga pinnale normaalselt mõjuvad magnetjõud avaldavad sellele olulist mõju. Sulametalli koguse suurenemisega elektroodi otsas, pindpinevusjõudude, aga ka kokkusurutavate magnetjõudude mõjul tekib sula- ja tahke elektroodi metalli vahelisele alale maakits (joonis 22). .

Maakitsuse ristlõike vähenedes suureneb järsult voolutihedus ja tugevneb magnetjõudude surveefekt, mis kipub elektroodilt tilka rebima. Magnetjõududel on sulabasseini poole suunatud tilga sfäärilisele pinnale minimaalne survemõju. Seda seletatakse asjaoluga, et voolutihedus selles kaare osas ja tootel on väike, seega on ka magnetjõuvälja surveefekt väike. Selle tulemusel kandub metall alati väikese läbilõikega elektroodilt (vardalt) suure lõigu elektroodile (toode) suunas. Tuleb märkida, et tekkinud maakitsuses eraldub takistuse suurenemise tõttu voolu läbimise ajal suur hulk soojust, mis põhjustab maakitsuse tugevat kuumutamist ja keemist. Selle ülekuumenemise käigus tekkivad metalliaurud tilga mahatuleku hetkel avaldavad sellele reaktiivset mõju ja kiirendavad selle üleminekut vanni. Elektromagnetilised jõud soodustavad metalli ülekandumist kõiges ruumilised positsioonid keevitamine

Sisemine gaasirõhu jõud tekib selle tulemusena keemilised reaktsioonid, mis voolavad seda aktiivsemalt, mida rohkem sulametall elektroodi otsas üle kuumeneb. Reaktsioonide tekke lähteproduktid on gaasid ja tekkivate gaaside maht on kümneid kordi suurem kui reaktsioonis osalevate ühendite maht. Suurte ja väikeste tilkade eraldumine elektroodi otsast toimub ägeda keemise ja moodustunud gaaside eemaldamise tulemusena sulametallist. Pritsmete teket mitteväärismetallile seletatakse ka tilga plahvatusliku killustumisega, kui tilk läbib kaarepilu, kuna sel hetkel suureneb gaaside eraldumine sellest ja osa tilgast lendab keevisõmblusest välja. bassein. Gaasi siserõhu jõud liigutab tilga peamiselt elektroodilt töödeldavale detailile.

Keevituskaare peamised näitajad

Sulamistegur. Metalli keevitamisel tekib täitemetalli sulamise ja mitteväärismetalli läbitungimise tõttu õmblus.

Täitemetalli sulamist iseloomustab sulamiskoefitsient

kus α p on sulamistegur;

G p - sulanud materjali kaal aja jooksul t elektrood metall, G

t- kaare põlemisaeg, h;

I- keevitusvool, A.

Keevituskaar on võimas, kauakestev elektrilahendus pingestatud elektroodide vahel gaaside ja aurude segus. Kaart iseloomustab kõrge temperatuur ja suur voolutihedus. Keevituskaar kui energiatarbija ja kaare toiteallikas ( keevitustrafo, generaator või alaldi) moodustab vastastikku ühendatud energiasüsteemi.

Sellel süsteemil on kaks töörežiimi: 1) staatiline, kui pinge ja voolu väärtused süsteemis ei muutu piisavalt pikka aega; 2) mööduv (dünaamiline), kui pinge ja voolu väärtused süsteemis muutuvad pidevalt. Kuid kõigil juhtudel määravad keevituskaare põlemisrežiimi vool (I D), pinge (U D), elektroodide vahe suurus (nn kaare vahe) ja nendevaheline ühendus.

Kaarevahes I D (joonis 1, a) eristatakse kolme piirkonda: anood 1, katood 2 ja kaarekolonn 3. Pingelang anoodi ja katoodi piirkondades on antud keevitustingimustes konstantne. Pingelangus kaare samba pikkuseühiku kohta on samuti konstantne väärtus. Seetõttu on kaare pinge sõltuvus selle pikkusest lineaarne (joon. 1, b).

Keevituskaare stabiilsuse määrab voolu ja pinge vaheline suhe. Selle sõltuvuse graafilist esitust (joonis 2) konstantsel kaarepikkusel nimetatakse kaare staatiliseks voolu-pinge karakteristikuks. Graafik näitab selgelt kolme põhiosa: voolu suurenemine sektsioonis I millega kaasneb kaare pinge langus; Asukoht sisse lülitatud II kaare pinge muutub vähe; Asukoht sisse lülitatud III pinge suureneb. Esimesele sektsioonile vastava keevituskaare põlemisrežiimid on olemasolevate toiteallikate pingete juures ebastabiilsed. Praktikas on keevituskaar voolu-pinge karakteristiku teises ja kolmandas osas stabiilne. Kaare pikkuse suurenemisel või vähenemisel nihkuvad karakteristikud vastavalt asendisse 2 ja 3 (vt joonis 2). Väiksema läbimõõduga elektroodide puhul nihkuvad omadused vasakule, suurema läbimõõduga - paremale.

Riis. 1. Keevituskaare põlemine mittekuluvate elektroodide vahel: a - kaare diagramm, b - kaare pinge (Usp) sõltuvus kaare vahest (/d): 1 - anoodi piirkond, 2 - katoodi piirkond, 3 - kaare sammas

Joonis 2 Kaare voolu-pinge karakteristik (volt-ampri karakteristik)

Joonisel fig. 2 volt-amprine kaare karakteristik võeti keevituskaare konstantse pikkuse juures. Tarbeelektroodiga keevitamisel muutub kaare vahe pikkus pidevalt. Nendel juhtudel peaksite kasutama omadusi, mis määravad kindlaks pinge ja kaarevoolu vahelise seose elektroodijuhtme konstantsel etteandekiirusel (joonis 3, kõverad 1 ja 2). Iga etteandekiirus vastab teatud vooluvahemikule, mille juures keevituskaar põleb stabiilselt ja elektrood sulab. Sellisel juhul muutub pinge väikeste voolumuutuste korral suurtes piirides. Seda sõltuvust nimetatakse tavaliselt stabiilse töö tunnuseks. See, nagu voolu-pinge karakteristik, sõltub elektroodi pikenduste pikkusest ja etteande kiirusest.

Need mustrid kehtivad alalis- ja vahelduvvoolu jaoks, kuna voolu tüüp ei mõjuta elektrikaare voolu-pinge karakteristikute kuju. Karakteristiku kuju mõjutavad elektroodide geomeetria ja materjal, kaarekolonni jahutustingimused ja keskkonna iseloom, kus tühjenemine toimub.

Keevituskaare stabiilsus ja keevitusrežiim sõltuvad kaarlahenduse olemasolu tingimustest ning toiteallikate ja elektriahela omadustest, parameetritest. Toiteallika väliskarakteristikuks (joon. 3 kõver 3) on selle klemmide pinge sõltuvus koormusvoolust. Toiteallikate järgmised väliskarakteristikud erinevad (joonis 4): langev 1, õrnalt langev 6, jäik 5, tõus 3 ja vertikaalne 2. Ühe või teise välistunnusega toiteallikas valitakse sõltuvalt keevitusmeetodist. Iga allika juhtseade annab mitmeid väliseid omadusi (“omaduste perekond”). Süsteemi püsiseisundi töörežiim: "keevituskaar - toiteallikas" määratakse toiteallika väliskarakteristiku (1, 2, 3, 5 või 6) ja voolu-pinge karakteristiku 7 lõikepunktiga A. keevituskaarest.

Joonis 3 Keevituskaare volt-amprikarakteristik (volt-ampri karakteristik) 1.2 konstantsel traadi etteandekiirusel (iseloomustab stabiilset talitlust) ja toiteallikate 3, 4 ja 5 väliskarakteristikud

Joon.4 Toiteallikate 1, 2, 3, 5, 6 väliskarakteristikud ja keevituskaare 4, 7 voolu-pinge karakteristikud

Keevitusprotsess on stabiilne, kui kaarlahendus eksisteerib antud pinge ja voolu väärtuste juures pikka aega pidevalt. Nagu näha jooniselt fig. 4 on kaare 7 ja toiteallika väliskarakteristikute lõikepunktides A ja B voolu ja pinge tasakaal. Kui punktile A vastava keevituskaare vool mingil põhjusel väheneb, on selle pinge väiksem kui toiteallika pinge püsiväärtus; see toob kaasa voolu suurenemise, st naasmise punkti A. Vastupidi, voolu juhusliku suurenemise korral osutuvad toiteallika püsiseisundi pinged väiksemaks kui kaare pinge; see toob kaasa voolu vähenemise ja sellest tulenevalt keevituskaare põlemisrežiimi taastamise. Sarnaste arutluste põhjal on selge, et punktis B põleb keevituskaar ebastabiilselt. Kõik juhuslikud muutused voolus arenevad seni, kuni see saavutab väärtuse, mis vastab stabiilsele tasakaalupunktile A või kuni kaar katkeb. Lamendatud väliskarakteristikuga (kõver 6) tekib stabiilne kaar ka punktis A.

Kaare voolu-pinge karakteristiku langeval lõigul töötades peaks allika väliskarakteristik tööpunktis olema järsem kui keevituskaare staatiline karakteristik. Suurenevate kaareomaduste korral võivad allika väliskarakteristikud olla kõvad 5 või isegi suureneda 3.

Kell käsitsi keevitamine, kui kaare pikkuses on võimalikud muutused, peab sellel olema piisav stabiilsusvaru.

Kui kõik muud asjaolud on võrdsed, suureneb stabiilsusvaru toiteallika väliskarakteristiku kalde suurenedes. Seetõttu kasutatakse käsitsi keevitamiseks järsult langevate omadustega allikaid: keevitaja saab kaare pikendada, kartmata, et see puruneb, või lühendada, kartmata voolu liigset suurenemist.

Keevituskaare isereguleerimine. Kui automaatne või poolautomaatne keevitamine kuluv elektrood, selle etteandekiirus (va) on võrdne sulamiskiirusega. Kui kaarevahet kogemata vähendada (kõver 4 joonisel 4), suureneb vool ja traat hakkab kiiremini sulama. Selle tulemusena suureneb kaare vahe järk-järgult ja keevituskaar saavutab oma esialgse pikkuse. Sama juhtub ka siis, kui kaare kogemata pikendatakse. Seda nähtust nimetatakse keevituskaare isereguleerimiseks, kuna algse režiimi taastamine toimub ilma ühegi regulaatori mõjuta. Iseregulatsioon toimub mida aktiivsemalt, seda parem on toiteallika väliskarakteristik ja seda suurem on elektroodi etteandekiirus. Seetõttu tuleks mehhaniseeritud kuluelektroodide keevitamiseks valida tasase kaldega väliste omadustega toiteallikad. Kaitsegaasides alalisvooluga keevitamisel, kui keevituskaare staatiline karakteristik omandab kasvava kuju, on ratsionaalne kasutada isereguleeruvate süsteemide jaoks jäiga karakteristikuga allikaid. Nende avatud vooluahela pinge on aga madal ja võib olla isegi väiksem kui kaare tööpinge, mis muudab selle esialgse initsiatsiooni keeruliseks. Sellistel juhtudel on soovitav kasutada toiteallikaid, mille väliskarakteristikuks tööosas on jäik või kergelt kasvav voolu-pinge karakteristik ja avatud vooluahela pinge on veidi suurenenud, nagu on näidatud punktiirjoonega joonisel fig. 4.

Vahelduvvoolu keevituskaar vajab keevituskaare usaldusväärseks taaskäivitamiseks toiteallikaid. See saavutatakse õige valik tühikäigu-, süüte- ja kaarepingete seosed ning keevitusahela parameetrid. Lihtsaim viis stabiilse keevituskaare saamiseks on reaktantsi lisamine keevitusahelasse. Tänu sellele võib kaare taasergastamise hetkel pinge kaarel tõusta järsult (joon. 5) kuni süütepinge väärtuseni (U3). Punktiirjooneline t/xx kõver tähistab toiteallika pinget tühikäigul. Koormuse all, reaktantsi olemasolu tõttu, jääb keevitusvool pingest ajaliselt maha.

Kaare purunemisel peab kaarepilu pinge tõusma väärtuseni, mis vastab toiteallika tühivoolu pinge hetkväärtusele. Kuna vool jääb pingest maha, on see pinge piisav keevituskaare (Un) uuesti ergastamiseks.

Metalli ülekanne keevituskaares ja nõuded jõuallikate dünaamiliste omaduste kohta. Eristatakse järgmisi elektroodide metalli ülekandmise tüüpe keevisvanni: suure tilgaga, iseloomulik madalale voolutihedusele; väike-tilk, juga, kui metall voolab elektroodilt väga väikeste tilkadena. Sulametalli tilgad sulgevad perioodiliselt kaarevahe või kui lühiseid ei teki, muudavad need perioodiliselt kaare pikkust. Elektroodi suure voolutiheduse korral täheldatakse metalli peenpiiskade ülekannet, ilma keevituskaare pikkuse ja pinge märgatavate kõikumisteta.

Pinge, vool ja kaare pikkus muutuvad perioodiliselt tühikäigust lühiseks; töörežiimis põleb kaar, tekib ja kasvab tilk. Seejärel, kui tilga ja vanni vahel tekib lühis, suureneb vool järsult. See toob kaasa tilga kokkusurumise ning tilga ja elektroodi vahelise silla hävimise. Pinge tõuseb peaaegu hetkega ja keevituskaar ergastub uuesti, st protsessi korratakse perioodiliselt. Režiimi muutused toimuvad sekundi murdosa jooksul. Seetõttu peavad jõuallikal olema kõrged dünaamilised omadused, s.t. suur kiirus pinge suurendamine vooluahela katkemisel ja voolu soovitud kiiruse suurenemine.

Riis. 5 Voolu ja kaarepinge ostsillogramm vahelduvvooluga keevitamisel.

Voolu tõusu madalal kiirusel siseneb vanni sulamata traat. See soojeneb suhteliselt aeglaselt suurel alal, mis seejärel hävib. Kui vool suureneb liiga kiiresti, kuumeneb sild vanni ja elektroodi metalli tilga vahel kiiresti üle ja variseb plahvatusega kokku. Osa sulametallist pritsib välja ja ei sisene õmblusse.

Pritsmete vältimiseks on vaja suurendada toiteallika elektromagnetilist inertsi, suurendades keevitusahela induktiivsust.

Mis on kaarkeevituse tööpõhimõte? Keevitustrafost suunatakse elektrivool elektroodile ja keevitatavale tööle, mis tekitab ja hoiab elektrikaare. Elektrikaar kuumeneb kuni 7000 kraadini, mille tõttu elektrood ja keevitatud toodete servad sulavad ning moodustavad nn keevisbasseini. Keevisvann püsib lühikese aja jooksul sulas olekus. Sel ajal segatakse elektroodi sulametall toote sulametalliga ja moodustub kaitsekile. Pärast keevisvanni tahkumist moodustub keevisliide.

Elektrikaare tekitamiseks ja säilitamiseks vajalik elektrienergia genereeritakse vahelduv- või alalisvooluallikatest.

Kaare voolu-pinge omadused.

Kaare volt-amper (staatiline) - kaare pinge sõltuvus välisvõrgu voolust.

Kaare pinge keevitamise ajal sõltub otseselt keevitusvoolu suurusest ja kaare enda pikkusest. Käsikaarega keevitamisel on kaarpinge madalam, mida madalam on voolupinge. Automaatkeevitusprotsessis sõltub kaare pinge ainult kaare enda pikkusest: mida pikem on elektrikaar, seda kõrgem on selle pinge, mille tulemusena suureneb metalli ja räbusti sulatamiseks kuluv soojushulk.

Kaarepinge tõuseb maksimaalse väärtuseni, misjärel see jääb muutumatuks kuni elektrikaar kustub.

Kaarepinge mõjutab keevitamise lõpptulemust - õmbluse kvaliteeti ja läbitungimise paksust. Mida kõrgem on pinge, seda laiem on õmblus ja madalam on toote läbitungimissügavus. Kaarepinge muutus võib põhjustada nn pooride ja sulametalli tilkade ilmumist.

Kaarepinge käsitsi keevitamisel kõigub väikeses vahemikus - 15-30 volti, kuid elektroodi vahetamisel võib pinge tõusta 70 voltini.

Kaare pinge sõltuvus voolupingest automaatkeevitusel.

Kui voolupinge tõuseb 80 V-ni, väheneb keevitamise ajal kaare pinge järsult (piirkond I, joon. 2). Madala kaarevõimsuse korral laieneb voolu suurenedes kaare samba ristlõikepindala ja elektrijuhtimise võime. Seda kaare staatilist karakteristikku nimetatakse kukkumine; langev kaar on madala stabiilsusega. Kui voolupinge tõuseb 80-lt 800 V-le (II piirkond, joonis 2), on kaare pinge peaaegu konstantne. See on eelkõige tingitud asjaolust, et kaare samba ja aktiivse koha ristlõige suureneb. See suurenemine toimub võrdeliselt keevitusvoolu väärtuse muutumisega, mistõttu voolutihedus ja seega ka kaarepinge ei muutu. Seda kaare staatilist karakteristikku nimetatakse karm. Keevitustehnoloogias kasutatakse kõige sagedamini jäika kaare. Kui voolupinge tõuseb üle 800 V, tõuseb kaare enda pinge uuesti (III piirkond, joonis 2). Katoodipunkti kasv voolupinge suurenedes ei suurene, mille tõttu suureneb voolutihedus ja koos sellega ka kaarepinge. See kaar, nn suureneb, kasutatakse aktiivselt keevitustööd ah voolu all ning kaitsegaasides ja gaasisegudes.

Kaarepinge oleneb kas voolupingest või kaare pikkusest, olenevalt keevitustöö tüübist – automaatne või käsitsi. Käsitsi keevitamise kohta tahan märkida, et elektroodi vahetamisel tõuseb kaare pinge 70 V-ni, seega peab keevitaja olema äärmiselt ettevaatlik. Automaatkeevitusprotsessis on elektrilöögi saamise tõenäosus palju väiksem.

Keevitusmaterjalide füüsikalised alused

Keevitamine on erinevate tahkete materjalide ühendamise protsess kõrgel temperatuuril. Selle olemus seisneb aatom-molekulaarsete sidemete tekkimises ühendavate toodete struktuurikomponentide vahel. See oli mõeldud kombineerimiseks metallpinnad erinevaid osi. Seetõttu võetakse metallmaterjalide puhul arvesse selle olemust ja mehhanismi.

Protsessi saab läbi viia kahel viisil: sulatamine ja surve.

Esimene on see, et metallpindade ühenduspiirkonna temperatuur viiakse vastavatesse sulamispunktidesse ja igaüks neist sulab. Seejärel sulavad kaks vedelat metalli kokku, moodustades ühise keevisõmbluse, mis jahutamisel kristalliseerub, moodustades tahke kihi, mida nimetatakse keevisõmbluseks.

Teises, kõrge rõhu all, kogeb metall suurenenud plastilist deformatsiooni ja see hakkab voolama nagu vedelik. Siis juhtub kõik nagu eelmisel juhul.

Kõik ülaltoodud meetodid klassifitseeritakse omakorda vastavalt selle rakendamise põhimõttele.

Sulandkeevitus hõlmab ka jootmine, mida iseloomustab see, et ainult täitematerjal sulab ja põhiline keevitatav metall jääb sulamata, samas kui keevitamise ajal sulab osaliselt ka mitteväärismetall.

Domineeriv positsioon tootmises metallkonstruktsioonid on okupeerinud viimased 70 aastat kaarkeevitus. See teostab rohkem kui 60% kogu keevitustööst. Ühtegi teist meetodit, mis suudaks oma lihtsuses ja mitmekülgsuses kaarkeevitusega konkureerida, veel ei ole.

1881. aastal avastas N. N. Benardos kaarkeevituse. Aastatel 1888-1890 Vene insener N. G. Slavyanov töötas välja ja patenteeris kaarkeevituse metallelektroodiga, mis on ühtlasi ka täitematerjal. 1907. aastal kasutas Rootsi insener O. Kjellberg kaetud metallelektroode, mis parandasid keevisliidete kvaliteeti.

Keevituskaar on võimas elektrilahendus elektroodide vahel, mis paiknevad ioniseeritud gaaside ja aurude keskkonnas.

Vastavalt metalli mõjutamise meetodile keevitusprotsessi ajal võib kaar olla kaudse (sõltumatu) ja otsese (sõltuva) toimega. Esimesel juhul ei kuulu mitteväärismetall keevitusahelasse ja seda kuumutatakse peamiselt kaaregaaside soojusülekande ja selle kiirguse tõttu. Seda meetodit tööstuses praegu ei kasutata.

Keevitusmeetodite klassifikatsioon

Otsese kaarega keevitamisel kuulub metall keevitusahela elementide hulka ja toimib ühe elektroodina. See kuumeneb peamiselt selle pinna pommitamise tõttu elektriliselt laetud osakestega. Metallpinna eriküttevõimsus elektroodipunkti piirkonnas on väga kõrge ja jääb vahemikku 10 3 kuni 10 5 W/cm 2.

Keevitamine toimub kuluvate ja mittetarbitavate elektroodide abil. Esimest nimetatakse keevitamiseks vastavalt N. G. Slavjanovi meetodile ja teist - N. N. Benardose meetodile.

Tarbeelektroodid on valmistatud terasest, alumiiniumist ja mõnest muust metallist. Need toimivad ka täitematerjalina, mis suures osas moodustab metalli keevisõmbluse. Süsinik- (grafiit) või volframelektroodid ei ole kuluvad ega osale õmbluse moodustamises. Sel juhul sisestatakse täitematerjal täiendavalt küljelt traadi või varda kujul.

Kaare toiteks võib kasutada alalist või vahelduvat, ühe- või mitmefaasilist voolu, madalaid või kõrgeid sagedusi; Võimalik on kasutada keerulisi kombineeritud skeeme.

Keevitamisel kasutatakse järgmist režiimi: U d = 10 - 50 V; = 1 – 3000 A; R d = 0,01 – 150 kW, kus I d on voolutugevus, U d on pinge ja R d on kaare võimsus.

Kaar süttib elektroodi lühiajalisest lühisest tootega. Lühisvool (SC) sulatab metalli kokkupuutepunktis peaaegu koheselt, mille tulemusena moodustub vedel sild. Kui elektrood eemaldatakse, venib see, metall kuumeneb üle ja selle temperatuur jõuab keemistemperatuurini; metalliaurud ja gaasid ioniseeritakse termilise ja väljaelektronide emissiooni mõjul – ergastatakse kaar. Mittekuluva elektroodiga keevitamisel ergastatakse kaar kontrollimatult, ioniseerides kõrgsageduslike impulssidega.

Kaare alused on elektroodide pinnal järsult määratletud, eredalt helendavad laigud. Neid läbib kogu vool, mille tihedus võib ulatuda mitusada amprit 1 mm 2 kohta. Alalisvoolukaares eristatakse katoodi- ja anoodipunkte. Elektrit juhtiv gaasikanal täppide vahel on plasma – neutraalsete aatomite, elektronide ja ioonide segu kaare ümbritsevast atmosfäärist ning ainetest, millest koosnevad elektroodid ja vood. Sellel on kärbitud koonuse kuju ja see jaguneb kolmeks piirkonnaks: katood pikkusega umbes 10–3–10–4 mm, anood- paksus 10 -2 - 10 -3 mm ja kaare sammas. Kaare kolonn on pikim ja kõrgeima temperatuuriga tsoon. Temperatuur selle teljel ulatub 6000 - 8000 K. Täppide temperatuur on palju madalam - see on tavaliselt elektroodi materjali keemispunktide lähedal (terase puhul - 3013 K). Seetõttu on mõlemas piirkonnas temperatuurigradient väga suur (umbes 3 × 10 6 K/mm), mis tekitab võimsa soojusvoo kaarkolonnist katoodi- ja anoodipunktidesse.

Kaare veerus on pingelang väike; Väljatugevus selles on vaid 1–5 V/mm ja ei sõltu peaaegu pikkusest. Märkimisväärne osa kaare pingest langeb lähielektroodide piirkondades; 4–5 V anoodipiirkonnas ja 2–20 V katoodipiirkonnas. Piirkondade ulatus on väike, seega ulatub väljatugevus neis vastavalt 2×10 5 ja 10 3 V/mm.

Kaarsambas vabanev võimsus määratakse väljatugevuse, kaarevoolu tugevuse ja kolonni pikkuse järgi. See kulub osaliselt metalli soojendamiseks ja mingil määral hajub see kiirgusega kosmosesse. Mida suurem on kaare tungimine keevitatavasse metalli, seda väiksemad on kolonni kiirgusest tulenevad kaod ja seda suurem on kaare efektiivsus (efektiivsus).

Kaarepinge ehk elektroodide potentsiaalide erinevus sõltub kaare pikkusest, voolu tugevusest, aga ka elektroodide materjalidest ja suurustest ning kaareplasma koostisest.

Kaare pinge sõltuvust voolutugevusest konstantse kaarepikkuse juures nimetatakse staatiliseks voolupingeks või lihtsalt kaare staatiliseks karakteristikuks. See on mittelineaarne ja koosneb kolmest osast – langev I, kõva II ja tõus III. 4 mm pikkuse kaare puhul, mille läbimõõt on 4 mm kuluvast teraselektroodist, on langeva lõigu piir ligikaudu 40 - 50 A, kõva sektsiooni piir on ligikaudu 350 A.

Keevituskaare staatilised omadused:

Madala voolu korral (I sektsioon joonisel 13.4a) ei piisa soojusvoogudest elektroodilähedastest piirkondadest elektroodide täppidesse, et soojendada viimaseid elektroodimaterjali keemistemperatuurini. Seetõttu on temperatuuride erinevus kaarekolonni ja elektroodide täppide vahel väga suur, mis tähendab, et ka pingelang elektroodilähedases piirkonnas on suur. Samal ajal on ka U vähenemine kolonnis märkimisväärne, kuna see on suhteliselt "külm" ja gaasi ionisatsiooniaste on madal. Seetõttu on madala vooluga kaare põletamiseks vaja kõrget pinget. Voolutugevuse kasvades tõusevad elektroodipunktide ja kaarekolonni kuumenemistemperatuurid, mis tähendab, et U langus elektroodilähedastes piirkondades ja kaare kolonnis väheneb. Selle tulemusena väheneb kaare pinge voolutugevuse suurenedes ja karakteristik väheneb.

Voolutugevuse muutusega keskmiste väärtuste piirkonnas kaasneb kaare samba ristlõike ja mõlema punkti pindala proportsionaalne muutumine (nende läbimõõt on väiksem kui elektroodi läbimõõt). Voolutihedus kolonnis ei muutu ja kaare pinge jääb üldiselt konstantseks.

Suurte voolude tsoonis katab katoodipunkt kogu elektroodi otsa, vool ei suurene mitte voolu juhtiva kanali pindala suurenemise, vaid tiheduse suurenemise tõttu. Seetõttu on voolu suurendamiseks vaja pinget suurendada ja nendevaheline suhe on peaaegu lineaarne. Mida väiksem on elektroodi läbimõõt, seda väiksem on voolutugevus, mille juures kaare karakteristik suureneb. Püsivoolu korral sõltub kaare pinge peaaegu lineaarselt selle pikkusest:

U d = A + bl,

Kus A- pingelanguste summa katoodi ja anoodi piirkonnas; l- kaare pikkus; b- kaare kolonni pinge (pinge gradient). Teraselektroodide jaoks A= 8-25 V; b= 2,3 - 4,3 V/mm. Seetõttu põhjustab kaare pikkuse suurenemine, kui muud asjaolud on võrdsed, selle staatiliste karakteristikute nihke ülespoole, vähenemist allapoole, kuna kaare veeru pingelangus muutub võrdeliselt selle pikkusega (joonis 13.4c). ).

Keevituskaar võib töötada alalis- ja vahelduvvoolul. Kaart varustatakse vahelduvvooluga keevitustrafost ja alalisvoolu - keevitusalalditest ja generaatoritest. Enamik generaatoreid on käitatavad kommutaatoriga, mida käitab kolmefaasiline asünkroonmootor või sisepõlemismootor. Asünkroonse mootori ajamiga komplekteeritud generaatorit nimetatakse keevitusmuunduriks ja sisepõlemismootorist - agregaadiks. Viimaseid kasutatakse peamiselt sissekeevitamiseks välitingimused kus pole elektrivõrke.

Enamik allikaid on ette nähtud ühe keevitusjaama voolu andmiseks. Aga töötubades koos suur hulk Keevitusjaamade jaoks on säästlikum kasutada mitme jaamaga allikaid, mis toidavad mitut posti samaaegselt.

Alalisvoolul on vahelduvvoolu ees teatud tehnoloogilised eelised. Kaar põleb sellel ühtlasemalt. Selle polaarsust muutes saate reguleerida elektroodi ja toote kuumutamise intensiivsuse suhet. Seetõttu arvati pikka aega, et kvaliteetne keevisliited saab ainult alalisvooluga. Kaasaegsed elektroodid võimaldavad aga saada enamikel materjalidel kvaliteetseid õmblusi ka vahelduvvooluga. Vahelduvvoolu kasutamisel kaare toiteks on mitmeid eeliseid. Peamine on tõhusus. Keevitustrafo kasutegur on umbes 0,9; alaldi - ligikaudu 0,7; ja kollektorgeneraatoriga muunduril - ligikaudu 0,45.

Seega on vahelduvvooluga keevitamine kaks korda energiasäästlikum kui muunduriga töötamine. Lisaks on keevitustrafo oluliselt töökindlam, lihtsam kasutada ja kergem kui alalisvoolu toiteallikad. Seetõttu tehakse enamus kaarkeevitust vahelduvvooluga.

Kaare toiteallika väline volt-amper või lihtsalt väline karakteristik on voolu ja pinge suhe selle väljundis püsivas olekus. See võib olla järsk ja tasane, kõva ja tõusev. Erinevad keevitusprotsessid nõuavad erinevate väliste omadustega toiteallikaid.

Toiteallikate välised omadused:

1, 2 - järsult ja õrnalt kastmine; 3 - kõva; 4 - suureneb

Nii kuluvate kui ka mittetarbivate elektroodidega käsitsi kaarkeevitamiseks on vaja ainult järskude omadustega toiteallikaid. Käsitsi keevitamisel on tüüpiline kaare pikkuse kõikumine. Seega, et keevisvanni mõõtmed ja õmbluse ristlõige oleksid konstantsed, tuleb kaare pikkuse muutumisel jälgida, et vool jääks konstantseks. See saavutatakse järsult langeva karakteristikuga jõuallika kasutamisega.

Kaare põlemisel on toiteallika väljundis vool ja pinge võrdsed kaare omadega. Kaare põlemisrežiim määratakse vastavate välis- ja staatiliste karakteristikute lõikepunkti järgi. Joonisel fig. 13.6 ja selliseid punkte on kaks, kuid kaar põleb ühtlaselt ainult punktile B vastavas püsiolekus. Seda selgitatakse järgmiselt. Kui kaarevool mingil juhuslikul põhjusel väheneb, siis allika pinge muutub suuremaks kui U d ja põhjustab ahelas I suurenemise, st naasmise punkti B. Kui kaare vool suureneb, siis selle pinge on suurem kui toiteallika oma, mis viib taas punkti B.

Seega on sellele punktile vastav tasakaal kaareallika süsteemis isekehtestav. Sarnane arutluskäik näitab, et kaarerežiimi vähimgi kõrvalekalle punktist A areneb kas kuni kaare katkemiseni või enne üleminekut punkti B.

Toiteallika väliskarakteristikud (a, c)

ja staatilise kaare karakteristikud käsitsi kaarkeevitamisel (b)

Seega on stabiilse kaarepõletuse jaoks vajalik, et allika väliskarakteristiku langus oleks suurem kui kaare staatilise karakteristiku languse järsus nende ristumiskohas. Seega, režiimides töötades kaare staatilise karakteristiku langevale lõigule vastav allika väliskarakteristik peab olema veelgi järsem. Kui töötate režiimides, mis vastavad kaare staatilise karakteristiku peaaegu horisontaalsele lõigule, põleb see stabiilselt nii järsu kastmise kui ka õrnalt sukeldunud allikakarakteristikuga. Kui kaarerežiim vastab staatilise karakteristiku tõusvale lõigule, siis on kaare stabiilsus tagatud mis tahes karakteristiku puhul - järsu, õrnalt vajuva, kõva ja tõusva. Praktikas kehtestab mehhaniseeritud keevitamise ajal traatelektroodi etteandemehhanismi konstruktsioon karakteristikute tüübile täiendavad piirangud. Sõltuvalt sellest kasutatakse jäikade või tasase kaldega omadustega toiteallikaid.

Kaare pikkuse muutumisel nihkub selle staatiline karakteristik üles või alla ja vastavalt nihkub ka kaare staatilise karakteristiku ja allika väliskarakteristiku lõikepunkt, st voolurežiim. Kuid kaarevoolu muutuse suurus käsitsi keevitamise ajal ei ületa mitut protsenti, kuna toiteallika karakteristikud on järsud.

Kaare pinge määratakse valemiga (7.1.4):

Toitekiirus määratakse valemiga (7.1.5), tahke osa elektroodtraadi sulamistegur valitakse vahemikus 8–12 g/A ∙ h, valem (7.1.6):

56 src="images/referats/13263/image037.png">

Taastatud kihi kvaliteeti mõjutab sadestusetapp, mille määrab sadestatud helme laius ja sõltub kaare pingest:

![]() (7.2.1)

(7.2.1)

Sadestumise määr:

(7.2.2)

(7.2.2)

kus Kp on elektroodi metalli ülemineku koefitsient sadestatud metallile,

a – koefitsient, võttes arvesse ladestunud helme pindala hälvet ristküliku pindalast, a = 0,7;

Elektroodi metalli ülemineku koefitsient sadestatud metallile määratakse järgmise valemiga:

kus Ψ on elektroodi metalli kadude koefitsient, Ψ = 10%;

![]()

![]()

Pindamiskiiruse valikul tuleb silmas pidada, et elektroodtraadi etteandekiiruse ja pindamiskiiruse vahel peab Vel/Vn suhe olema 1,5 – 2,5. See nõue on täidetud: Vel/Vn = 86,23/58,02 = 1,5.

Elektroodi juhtme otsa vibratsiooni amplituud, mm:

Kaarel olevad madalamad pinge väärtused vastavad elektroodijuhtme madalamale vibratsiooni amplituudile.

Elektroodi pikendus on seatud vahemikku 10–12 mm.

Keevitusahela induktiivsus moodustub toiteallika enda induktiivsusest ja keevitusahela välisest induktiivsusest. Kuna kasutatavate alaldi ja generaatorite iseinduktiivsus on väike, on ahelasse lisatud lisainduktiivsus.

RSTE-24 drosselid L = 0,12 H saab kasutada induktiivse reaktantsina.

Pinnastamine toimub vastupidise polaarsusega alalisvoolu abil, kasutades jäiga väliskarakteristikuga allikaid.

Sadestunud metalli kaitsmiseks kasutatakse vedelikku, süsinikdioksiid ja voog. Vedelik juhitakse keevisvanni sabasse. See ioniseerib hästi kaare põlemistsooni ja tagab detaili kiire jahtumise, mille tulemusena on detaili deformatsioon ja soojustsooni suurus minimaalne ning ladestatud metalli kõvadus ja kulumiskindlus on kõrgeimad . Vedeliku kasutamise miinuseks on taastatud detaili madal väsimustugevus, mis on tingitud pooride ilmnemisest, pragudest ja ladestunud kihi struktuurilisest heterogeensusest.

– vesilahus, mis sisaldab 5% soodat, 1% pesuseepi ja 0,5% glütseriini;

– 20–30% glütserooli sisaldav vesilahus jne.

Keskmise ja kõrge süsinikusisaldusega ning legeerterasest valmistatud detailide pindamisel on vedelikukulu 0,3 – 0,5 l/min, madala süsinikusisaldusega terastel – 1 l/min või rohkem. Väikese läbimõõduga õhukeseseinaliste detailide pindamisel võib vedeliku voolukiirus olla vahemikus 3 – 5 l/min.

Pärast kahe automaatse pindamise režiimide arvutamist: sulavoo ja vibratsioonikaar ning saadud pindamiskiiruse Vn väärtuste analüüsimist jõuame järeldusele, et säästlikum ja tõhusam on eemaldada detaili pinna kulumine. pindamine suurema kiirusega suurusjärgus, s.o. automaatse vibratsioonikaare pindamise abil, mille juures on kiiruse Vn arvutuslik väärtus 104,4 m/h.

8. Mehaaniline töötlemine suuruse järgi

Selle parandusmeetodiga saab detail mehaanilise töötluse tulemusena uue suuruse, mis erineb tööjoonise järgi algsest (nimi)mõõdust, õige geomeetriline kuju ja vajalik pinnakaredus. Seda uut osa suurust nimetatakse remondimõõduks ja see võib olla nimisuurusest suurem või väiksem.

Töötlemisvaru suurusele valime detaili geomeetriliste mõõtmete ja töödeldava pinna kulumise suuruse järgi: δ0 = 0,6 mm.

Me võtame lõikelõua, mis on võrdne töötlemise varuga suuruse jaoks: t = 0,6 mm.

Esialgseks ettenihkeväärtuseks töötlemata freesimisel on ettenihe hamba kohta Sz = 0,2 mm.

Lõikekiirus – lõikuri perifeerne kiirus, m/min,

kus Сv on konstant, mis sõltub töötlusviisist, tööriista omadustest ja töödeldud materjalidest, Сv = 332 mm;

D – lõikuri läbimõõt, D = 90 mm;

T – vastupidavusperiood, T = 180 mm;

Sz – ettenihe hamba kohta, Sz = 0,2 mm;

B on freesimislaius, B = D/(1,25 – 1,5) = 90/1,25 = 72 mm;

Z – lõikehammaste arv, Z = 16;

Kv – lõikekiiruse üldine parandustegur, võttes arvesse tegelikke lõiketingimusi;

eksponendid:

Lõikekiiruse üldine parandustegur, võttes arvesse tegelikke lõiketingimusi Kv, määratakse järgmise valemiga:

![]()

kus Kmv on koefitsient, mis võtab arvesse töödeldud materjali kvaliteeti, Kmv= 1;

Кпv – tooriku pinnaseisundit arvestav koefitsient Кпv= 1;

Kiv – koefitsient võttes arvesse tööriista materjali, Kiv = 1,5;

![]()

Lõikesagedus määratakse valemiga (6.3), p/min:

Pinna suuruse kontrollimine pärast pindamise ja töötlemist toimub joonlaua või nihiku abil, saadud väärtust võrreldakse nimiväärtusega. Nõuetele mittevastavuse korral kaetakse osa uuesti, millele järgneb mehaaniline töötlemine suurusele ja uuesti juhitav.

9. Protsessi kulude arvutamine automaatse sukeldatava pinnakatte korral

Standardimise etapis tehnoloogiline protsess kehtestama ajanormide ja materjalikulu arvutamiseks vajalikud lähteandmed; arvutama ja standardima tööjõukulusid, tehnoloogilise protsessi elluviimiseks vajalike materjalide tarbimise norme; määrata nendest töödest sõltuvate toimingute tegemiseks tööde kategooria ja teostajate kutsed.

Nende probleemide lahendamiseks kasutatakse materjalide aja-, kulu- ja hinnastandardeid.

Kulu määramiseks on mitmeid meetodeid: arvestus, elemendipõhine arvestus ja elemendipõhine normatiiv.