Guten Tag. Heute erzähle ich euch davon wie HDPE-Rohre beim Bau von Haus- und Industrierohrleitungen geschweißt werden. Das Thema ist von großem Interesse, da Rohre aus Polyethylen niedriger Dichte aufgrund erschwinglicher Kosten, hoher Festigkeit und langer Lebensdauer immer mehr nachgefragt werden.

Schweißverfahren

Ist es möglich, HDPE-Rohre mit eigenen Händen hochwertig zu schweißen? Es ist möglich, aber unter einer Bedingung: Bei der Installation müssen spezielle Geräte verwendet werden.

Schweißarbeiten werden auf zwei Arten durchgeführt:

- Stumpfstoß - die zu verbindenden Elemente werden an den Enden auf Schmelztemperatur erhitzt und unter Druck gefügt;

- Es wird eine elektrogeschweißte Kupplung verwendet, die auf die kombinierten Enden aufgesetzt und geschmolzen wird.

In Bezug auf Regionen mit seismischer Aktivität ist es ratsam, Elektrofusionskupplungen zu verwenden, die hochfeste Verbindungen bieten. Stumpfschweißen ist weniger haltbar, aber in diesem Fall ist der Preis des Endergebnisses deutlich niedriger.

Lassen Sie uns jede dieser Methoden genauer betrachten.

Methode eins: Stumpfschweißen von Polyethylenrohren

Moderne Ausrüstung zum Stumpfschweißen von HDPE-Rohren besteht aus folgenden Elementen:

- der Rahmen (Zentrator) wird verwendet, um die verbundenen Rohre in der gewünschten Position zu fixieren;

- Trimmer (Trimmen) ist für die Bearbeitung der verbundenen Enden erforderlich;

- das Heizelement wird verwendet, um die Enden auf den Schmelzpunkt zu erhitzen;

- das hydraulikaggregat treibt die zusammenpassenden rohre an und sorgt für optimale dichtigkeit der verbindung.

- Wir zerlegen den Zentralisator und schaffen Platz für Rohre (Verbindungsteile). Dazu entfernen wir die Befestigungsklammern.

- Wir installieren die zusammengefügten Teile im Zentrierkorb und befestigen sie im oberen Teil mit Klammern;

Wir ziehen die Klemmschrauben links und rechts gleichmäßig an. Auf die zweite Schelle vom Ende geben wir mehr Kraft, während wir auf die erste Schelle vom Ende weniger Kraft geben, um das Rohr nicht zu verformen.

- Mit dem Steuerventil stellen wir den erforderlichen Druck des beweglichen Teils des Zentrierers ein;

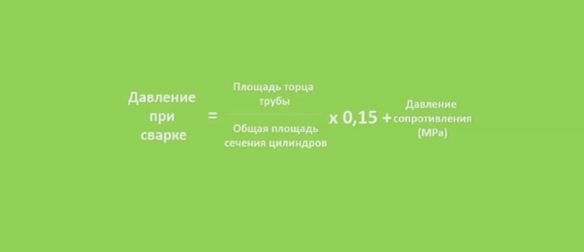

Der Schweißdruck wird gemäß der dem Gerät beiliegenden Tabelle ermittelt. Außerdem kann die folgende Formel verwendet werden, um den Schweißdruck zu bestimmen.

- Wir reinigen die Oberfläche der Enden mit speziellen Tüchern oder fusselfreien Lappen und Alkohol als Lösungsmittel von Schmutz und Staub.

- Wir installieren den Trimmer zwischen den verbundenen Teilen am Rahmen;

- Wir schalten die Hydraulik ein und verschieben die verbundenen Elemente und schalten dann den Trimmer ein.

- Wir demontieren den Zentralisator und entfernen die Reste von Plastikspänen aus den Rohren;

- Wir prüfen die gefügten Teile auf Ausrichtung;

- Wir reinigen die Fettenden;

- Wir installieren ein Heizelement am Rahmen;

- Wir stellen die Zeit und Temperatur ein, die zum Schmelzen der Polyethylenwände erforderlich sind.

Für Niederdruckpolyethylen beträgt der Schmelzpunkt mindestens +220°C.

- Wir schalten die Hydraulik ein und bringen die verbundenen Elemente unter Druck zur Heizung;

- Wir beginnen mit dem Heizen, das nach Ablauf des Timers stoppt.

- Nachdem der Timer gepiept hat, schalten Sie den Druck ab und entfernen Sie das Heizelement;

- Wieder bringen wir die verbundenen Enden unter Druck, um eine starke und saubere Naht zu erhalten;

- Wir starten den Timer, um das Polyethylen abzukühlen;

Die Kühlung von Polyethylen ist für die Qualität der Naht nicht weniger wichtig als das Schweißen selbst. Daher stehen wir mindestens 7 Minuten zum Abkühlen und stören zu diesem Zeitpunkt weder die Verbindung noch den Zentralisator.

- Schalten Sie nach dem Tonsignal den Druck ab, zerlegen Sie das Gerät und lösen Sie die geschweißte Struktur.

Methode zwei: Stumpfschweißen gebogener Rohrleitungsabschnitte mit einem Extruder

Jetzt wissen wir, wie man Polyethylenrohre auf geraden Strecken durchgehend verschweißt. Aber was tun, wenn Sie nicht einen geraden Streckenabschnitt schweißen müssen, sondern beispielsweise eine Biegung in einem Winkel von 45 Grad machen müssen? In diesem Fall wird eine spezielle Ausrüstung zum Schweißen von HDPE-Rohren verwendet - ein Extruder.

Schweißanweisungen sind wie folgt.

Schauen wir uns die im Diagramm aufgeführten Schritte genauer an.

- Mit einer Gehrungssäge schneiden wir die Enden der Rohre im erforderlichen Winkel;

- Wir entfernen die Späne und schneiden die Grate ab, danach wischen wir die zu verbindenden Oberflächen mit einem in Alkohol getränkten Lappen ab.

- Die zu verbindenden Teile werden auf eine ebene Fläche gelegt, im rechten Winkel miteinander verbunden und von Hand gehalten;

- Am Extruder stellen wir die Schmelztemperatur des Granulats ein (+220 °C);

- Als nächstes machen wir mit einem Extruder Heftzwecken an der Verbindungsstelle von Rohren;

- Nachdem die Topflappen hergestellt sind, warten wir 5-7 Minuten, bis der Kunststoff abgekühlt ist;

- Wir tragen Kunststoff um den gesamten Umfang der zu schweißenden Teile auf;

- Nach dem Auftragen des Kunststoffs lassen wir die Struktur 7 Minuten abkühlen, danach gilt das Schweißen als abgeschlossen.

Wenn beim Auftragen von Kunststoff aus einem Extruder die Naht nicht sehr sauber ist, kann sie am Ende des Schweißens mit einem Messer beschnitten werden.

Nun noch ein paar Worte zur Festigkeit der Schweißnaht. Im Hinblick auf das Experiment wurde nach dem Abkühlen des Kunststoffs die Verformung des zusammengesetzten Zweigs durchgeführt.

Der Installateur drückte mit seinem Gewicht auf den Nahtbereich, bis der Querschnitt der Rundrohre oval wurde. Natürlich zeigen ähnliche Experimente mit stumpfgeschweißten Rohren durch Erhitzen der Enden eine geringere Festigkeit der Naht.

Methode drei: Elektroschmelzschweißen

Eine Übersicht über Methoden zum Verbinden von Polyethylenrohren wäre ohne die Verwendung von Elektroschmelzkupplungen unvollständig. Heutzutage findet diese Methode aufgrund der hohen Festigkeit und Haltbarkeit des Endergebnisses eine immer größere Verbreitung.

Das Verfahren ist sowohl beim Bau von Rohrleitungen in geschlossenen Räumen als auch bei Arbeiten im Feld anwendbar. Ein wesentlicher Nachteil dieser Methode ist der hohe Preis der Kupplungen. Andererseits sind solche Kosten durch die hohe Leistungsfähigkeit der Verbindung gerechtfertigt.

Anweisungen zum Herstellen von Verbindungen mit einer elektrischen Kupplung finden Sie in der folgenden Tabelle.

Betrachten wir die obigen Punkte genauer.

- Die Stoßenden werden mit einem speziellen Rohrschneider geschnitten, um eine optimale Ausrichtung beim Andocken zu erreichen;

- Entfernen Sie mit einem manuellen Schaber die Oxidschicht von der Oberfläche neben dem Andockbereich (ca. 20 cm vom Ende entfernt);

- Wir entfernen die gebildeten Späne mit demselben Schaber;

- Wir entfetten die Außenfläche der Rohre und die Innenfläche der Kupplung mit speziellen, in Alkohol getränkten Servietten oder fusselfreien Lappen;

- Wir markieren die Rohre entsprechend der Größe der Kupplung für eine einfachere Positionierung im Zentrierkorb;

- Entsprechend den gemachten Markierungen befestigen wir die Rohre und die Kupplung im Zentrierkorb;

Die vorgefertigte Konstruktion muss fixiert, aber nicht verformt werden. Damit der runde Querschnitt der Rohre nicht oval wird, ziehen Sie die Schellen nicht zu fest an.

Barcode-Lesen

- Wir schalten das Gerät ein und lesen den auf dem Kupplungskörper aufgedruckten Barcode.

Die meisten modernen Schweißmaschinen arbeiten im halbautomatischen Modus. Beim Auslesen der im Barcode verschlüsselten Daten wird die Aufheiz- und Abkühlzeit der Kupplung eingestellt. Ohne Lesen des Codes beginnt die Maschine nicht mit dem Schweißen.

- Nachdem der Code gelesen wurde, starten wir den Schweißvorgang, woraufhin das Gerät mit einem Tonsignal benachrichtigt;

- Am Ende des Schweißvorgangs erkennen wir 7 Minuten, danach kann die Abkühlung des Polyethylens als abgeschlossen betrachtet werden;

- Wir demontieren die Klemmen am Zentralisator und lösen das Gerät unter der Lötstelle.

Dieses Handbuch kann als Leitfaden für eine oberflächliche Bekanntschaft mit HDPE-Rohrschweißprozessoren verwendet werden. Befolgen Sie für beste Ergebnisse die Anweisungen des Herstellers, die sowohl der Maschine als auch dem Wechsler beiliegen.

Ausgabe

Jetzt wissen Sie also, wie Sie Polyethylenrohre zu einem Ganzen kombinieren. Haben Sie noch Fragen? Fragen Sie sie in den Kommentaren zum Text. Außerdem empfehle ich, das Video in diesem Artikel anzusehen.

31. Juli 2016Wenn Sie Dankbarkeit ausdrücken, eine Klarstellung oder einen Einwand hinzufügen, den Autor etwas fragen möchten - fügen Sie einen Kommentar hinzu oder sagen Sie Danke!