Derzeit werden Polyethylenrohre sowohl für die Reparatur als auch für den Bau einer Vielzahl von Wasserversorgungsnetzen verwendet, und im Konstruktionsprozess ist es unerlässlich, eine zuverlässige Verbindung von Polyethylenrohren herzustellen. Solche Rohre haben eine Reihe ziemlich bedeutender Vorteile:

- lange Lebensdauer;

- akzeptable Preisklasse;

- erleichterte Installation.

Das macht sie so beliebt. Bisher ist bekannt, wie Polyethylenrohre gelötet werden, sowie mehrere andere Möglichkeiten zum Verbinden von Polyethylenrohren. Alle von ihnen werden in diesem Artikel besprochen.

Polyethylenrohre: ihre Verbindung

Bei der Installation von Wasserversorgungsnetzen stellt sich die Frage, Polyethylenrohre mit Wasserabsperrventilen und untereinander zu verbinden.

Verbindungen von Polyethylenrohren werden daher je nach ihrem Funktionszweck in zwei Gruppen eingeteilt:

- abnehmbar- sie können während der Betriebszeit demontiert werden:

- häufig wird eine lösbare Verbindung unter Verwendung derselben hergestellt Flanschverbindung, also bei Verwendung herkömmlicher Stahlflansche.

- Spannzangenverbindungen werden jedoch mit ausgeführt Kompressionsfittings für kleine Rohrdurchmesser.

- ein Stück - Während des Betriebs ist keine Demontage erforderlich. Die dauerhafte Verbindung von Polyethylenrohren erfolgt mit:

- Stumpfschweißen;

- Muffenschweißen mit eingebetteten Elektroheizungen (Schweißen mit Elektroschmelzkupplung).

Wir präsentieren die Technologie zur Durchführung jeder Art von Verbindung.

Stumpfschweißen mit einem beheizten Werkzeug

Diese Installationstechnik wird seit vielen Jahren für die Installation von Polyethylenrohren mit einem Durchmesser von 63 mm oder mehr verwendet.

Überlegen Sie also, wie Sie Polyethylenrohre anschließen:

- Die Enden der zu verbindenden Teile und/oder zu verschweißenden Rohre werden in den Zentrierkorb der Stumpfschweißmaschine eingebaut. Die Enden der Rohre werden nach dem Fixieren und Nivellieren mit einem sauberen Baumwolltuch von Staub und Schmutz gereinigt. Anschließend werden die zu verschweißenden Flächen mit einem Plandrehgerät mechanisch bearbeitet.

- Nach Erhalt eines gleichmäßigen Chips, dessen Dicke nicht mehr als 0,5 mm beträgt, wird die Verkleidungsvorrichtung entfernt und die gegenseitige Parallelität der Rohre überprüft. Wenn zwischen den zu schweißenden Oberflächen ein Spalt vorhanden ist, der den zulässigen Wert überschreitet, wird der Trimmvorgang wiederholt.

- Anschließend werden die Enden der Fügeteile und/oder zu schweißenden Rohre mit einem Heizwerkzeug mit Antihaftbeschichtung auf der Oberfläche erwärmt. Nachdem das Erhitzen abgeschlossen ist und die Enden der zu schweißenden Oberfläche geschmolzen sind, werden sie getrennt und das Heizelement wird aus der Schweißzone entfernt.

- Die zu schweißenden Flächen schließen sich für kurze Zeit und beginnen dann, den Spanndruck gleichmäßig auf den erforderlichen Wert zu erhöhen. Die Schweißnaht mit diesem Druck hält der erforderlichen Zeit stand, während der die Verbindung abgekühlt wird.

Profi-Tipp:

Anhand von Höhe, Breite, der gebildeten Naht und dem Aussehen des Grates kann man beurteilen, wie hochwertig die Schweißverbindung ist.

Elektroschweißverbindung

Notwendige Ausrüstung

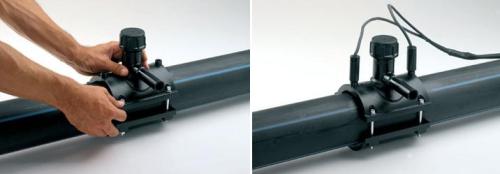

Diese Verbindung wird mit einer elektrischen Kupplung hergestellt, dh einer Kupplung zum Verbinden von Polyethylenrohren mit eingebetteten elektrischen Heizelementen. Dieser Anschluss ist für einen Druck ausgelegt, der 16 atm erreicht.

Eine Elektroschweißverbindung gilt als wirtschaftlich kostspieliger als Stumpfschweißen. Obwohl unter hohen Zwängen und ohne die Möglichkeit, eine große Vorrichtung zum Stumpfschweißen aufzustellen, das Elektroschmelzschweißen unverzichtbar wird.

Am beliebtesten ist eine einfache elektrische Kupplung, mit der zwei Rohre zu einem geraden Abschnitt verbunden werden. Allerdings werden Sattelkrümmungen, elektrische T-Stücke usw. zusammen mit ihnen verwendet.

Diese Verbindungen, die mit einer elektrischen Kupplung hergestellt werden, werden häufig verwendet, wenn Rohrleitungen mit nicht sehr großem Durchmesser von Rohren installiert werden, die in die Buchten eintreten.

Elektrokupplungen mit einem Durchmesser von bis zu 110 mm sind erschwinglich und werden in kleinen Stückzahlen eingesetzt – das macht das Elektroschweißen von Rohren, die in die Coils einlaufen, wirtschaftlich vergleichbar mit dem Stumpfschweißen.

Schweißprozesstechnik

Betrachten Sie die Technologie des Schweißprozesses mit Hülsen:

- Vorbereitete Rohre und Elektroschweißkupplungen werden streng entlang einer Achse installiert. Die Vorbereitung von Rohren erfolgt durch Entfernen der Oberflächenschicht an den Schweißstellen und Entfernen von Verunreinigungen.

- Das stromliefernde Gerät ist angeschlossen. Dadurch werden die eingebetteten Elemente der Elektroschmelzkupplung erhitzt, während das umgebende Material schmilzt.

- Der Bereich des schmelzenden Polyethylens in der elektrischen Kupplung nimmt zu, wodurch die Erwärmung des Rohrs auf seine Oberfläche übertragen werden kann, die zu schmelzen beginnt.

- Das erhitzte Rohr nimmt im Durchmesser zu, und das Polyethylen, das geschmolzen und durch den Durchmesser der elektrischen Kupplung im Raum seiner Ausdehnung begrenzt wird, erhält den zum Schweißen erforderlichen Druck.

- Im Moment können Sie die Stromversorgung ausschalten. Die bereits homogen gewordene Elektroschweißverbindung ist nach der zum Abkühlen erforderlichen Zeit fertig.

Profi-Tipp:

Leistungsgeräte höchster Qualität können den gesamten Schweißzyklus selbstständig durchführen und alle Daten in ein spezielles elektronisches Protokoll eingeben.

Zusätzliche Stufen des Elektroschmelzschweißens

Beim Schweißen von Rohren mit großem Durchmesser ist auf jeden Fall ein zusätzlicher Erwärmungsvorgang erforderlich - dies sollte bei der Installation von Polyethylenrohren mit eigenen Händen beachtet werden. Aufwärmen sieht so aus:

- Die Kupplung wird nacheinander von jeder Seite der Rohrverbindung geschweißt.

- Zunächst wird mit dem ersten der Rohre ein vollständiger Schweißzyklus der Hälfte der Elektroschweißkupplung durchgeführt. Danach wird die zweite Hälfte der Elektrokupplung mit dem restlichen Rohr verschweißt.

- Jede Seite der Elektroschmelzmuffe mit großem Durchmesser muss eine separate Verbindung ihrer Spule mit der Versorgungsvorrichtung haben.

Lösbare Verbindungsarten

Flanschverbindung

Diese Verbindung ist eine der häufigsten Arten von lösbaren Verbindungen.

Die Verbindung erfolgt mit Hilfe von Flanschbuchsen für PE-Rohre, die an die Enden von PE-Rohren angeschweißt werden, sowie Überwurfflanschen aus Metall.

Flanschverbindung - die am häufigsten verwendete lösbare Verbindung, die bei der Erstellung von Rohrleitungssystemen aus Rohren aus Polyethylen verwendet wird.

Kompressionsverschraubungen

Klemmverschraubungen (Klemmklemmung, Klemmverschraubungen) werden für Rohre mit kleinen Durchmessern (kleiner als 50 mm) dort eingesetzt, wo Verbindungsmethoden wie Stumpfschweißen und Flanschverbindungen praktisch unmöglich oder wirtschaftlich unrentabel sind.

Push-in-Crimp-Verbindungen

Diese Anschlussart ist für Drücke bis 25 atm ausgelegt. Die Dichtigkeit dieser Verbindungen wird durch das Vorhandensein eines Gummidichtrings und die Beständigkeit gegen mechanische Beanspruchung durch das Schneiden der Zähne einer geschnittenen Kunststoffhülse in das Rohr erreicht.

Anwendung verschiedener Arten von Verbindungen

Klemmverschraubungen werden häufig verwendet, wenn Polyethylenrohre miteinander verbunden werden, sowie wenn ein Polyethylenrohr mit einem Rohr aus einem anderen Material verbunden wird. Wenn also ein unbrauchbar gewordener Abschnitt einer Stahlrohrleitung durch ein Polyethylenrohr ersetzt wird, verbindet eine Klemmverschraubung ein Polyethylenrohr ziemlich erfolgreich mit einem Metallrohr.

Das Stumpfschweißen mit einem beheizten Werkzeug gilt beim Vergleich verschiedener Methoden zum Verbinden von Polyethylenrohren als die vielseitigste und effektivste Methode zum Verbinden von Polyethylenrohren. Mit dieser Methode können Rohre direkt mit Fittings oder untereinander verbunden werden. Zusammengeschweißte Rohre haben die gleiche Festigkeit wie vor der Verbindung. Daher kann eine geschweißte Rohrleitung mit einem homogenen Rohr verglichen werden.