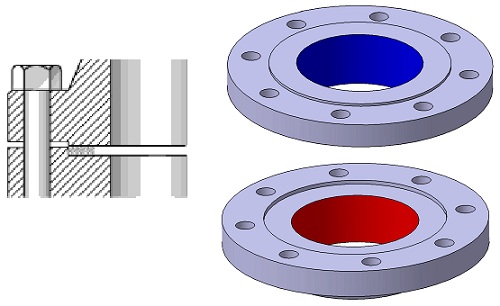

หน้าแปลนเป็นวิธีการเชื่อมต่อท่อ วาล์ว ปั๊ม และอุปกรณ์อื่นๆ เพื่อสร้างระบบท่อ วิธีการเชื่อมต่อนี้ช่วยให้เข้าถึงการทำความสะอาด ตรวจสอบ หรือดัดแปลงได้ง่าย ครีบมักจะเกลียวหรือรอย การเชื่อมต่อหน้าแปลนประกอบด้วยสองครีบจับยึดด้วยสลักเกลียวและปะเก็นระหว่างกันเพื่อให้แน่ใจว่ามีความรัดกุม

หน้าแปลนท่อทำจากวัสดุต่างๆ ครีบเป็นผิวกลึง เหล็กหล่อ และเหล็กกลม แต่วัสดุที่ใช้บ่อยที่สุดคือเหล็กกล้าคาร์บอนหลอม

ครีบที่ใช้มากที่สุดในอุตสาหกรรมน้ำมันและเคมี:

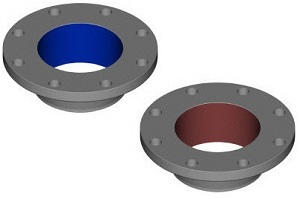

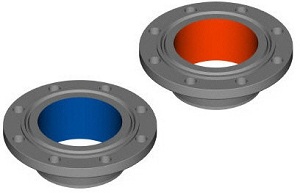

- พร้อมคอเชื่อม

- ผ่านหน้าแปลน

- เชื่อมด้วยช่องสำหรับเชื่อม

- รอยทับซ้อนกัน (หมุนฟรี)

- หน้าแปลนเกลียว

- ปลั๊กแปลน

หน้าแปลนทุกประเภท ยกเว้นฟรี มีพื้นผิวเสริมความแข็งแรง

ครีบพิเศษ

ยกเว้นครีบที่กล่าวถึงข้างต้น มีครีบพิเศษจำนวนหนึ่ง เช่น:

- หน้าแปลนไดอะแฟรม

- หน้าแปลนคอเชื่อมยาว

- หน้าแปลนขยาย

- หน้าแปลนอะแดปเตอร์

- ปลั๊กแหวน (ส่วนหนึ่งของการเชื่อมต่อหน้าแปลน)

- ปลั๊กดิสก์และวงแหวนกลาง (ส่วนหนึ่งของการเชื่อมต่อหน้าแปลน)

วัสดุที่ใช้กันมากที่สุดสำหรับหน้าแปลน ได้แก่ เหล็กกล้าคาร์บอน สแตนเลส เหล็กหล่อ อลูมิเนียม ทองเหลือง บรอนซ์ พลาสติก ฯลฯ นอกจากนี้ หน้าแปลน เช่น อุปกรณ์และท่อสำหรับการใช้งานพิเศษ บางครั้งมีการเคลือบภายในในรูปแบบของชั้นของวัสดุที่มีคุณภาพแตกต่างไปจากเดิมอย่างสิ้นเชิงจากหน้าแปลนเอง เหล่านี้เป็นครีบเรียงราย วัสดุของครีบมักถูกตั้งค่าเมื่อเลือกท่อ ตามกฎแล้วหน้าแปลนทำจากวัสดุเดียวกันกับตัวท่อ

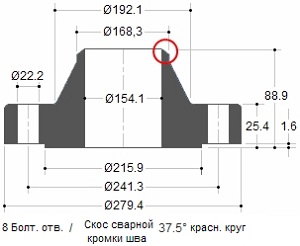

ตัวอย่างหน้าแปลนเชื่อมคอ 6" - 150#-S40

หน้าแปลน ASME B16.5 แต่ละตัวมีขนาดมาตรฐานหลายขนาด หากนักออกแบบในญี่ปุ่น หรือผู้ที่เตรียมโครงการสำหรับการเริ่มต้นในแคนาดา หรือผู้ติดตั้งท่อในออสเตรเลีย พูดถึงหน้าแปลนเชื่อมขนาด 6"-150#-S40 ตาม ASME B16.5 เขาหมายถึง หน้าแปลนซึ่งแสดงอยู่ด้านล่าง

กรณีสั่งหน้าแปลน ซัพพลายเออร์ต้องการทราบคุณภาพของวัสดุ ตัวอย่างเช่น ASTM A105 เป็นหน้าแปลนเหล็กคาร์บอนอัดในขณะที่ A182 เป็นหน้าแปลนเหล็กโลหะผสมอัด ดังนั้น ตามข้อบังคับ ซัพพลายเออร์จะต้องระบุมาตรฐานทั้งสอง: หน้าแปลนเชื่อม 6"-150#-S40-ASME B16.5/ASTM A105

ระดับความดัน

ระดับความดันหรือพิกัดสำหรับครีบจะอยู่ในหน่วยปอนด์ ใช้ชื่อต่างๆ เพื่อระบุระดับความดัน ตัวอย่างเช่น 150 Lb หรือ 150Lbs หรือ 150# หรือ Class 150 หมายถึงสิ่งเดียวกัน

หน้าแปลนเหล็กหลอมมี 7 ประเภทหลัก:

150 ปอนด์ - 300 ปอนด์ - 400 ปอนด์ - 600 ปอนด์ - 900 ปอนด์ - 1500 ปอนด์ - 2500 ปอนด์

แนวคิดของการจำแนกประเภทหน้าแปลนมีความชัดเจนและชัดเจน หน้าแปลน Class 300 สามารถรับแรงกดได้สูงกว่าหน้าแปลน Class 150 เนื่องจากหน้าแปลน Class 300 มีโลหะมากกว่าและทนต่อแรงกดได้สูงกว่า อย่างไรก็ตาม มีหลายปัจจัยที่อาจส่งผลต่อขีดจำกัดแรงดันหน้าแปลน

ตัวอย่าง

ครีบสามารถทนต่อแรงกดต่างๆ ที่อุณหภูมิต่างกัน เมื่ออุณหภูมิสูงขึ้น ระดับความดันของหน้าแปลนจะลดลง ตัวอย่างเช่น หน้าแปลนคลาส 150 ได้รับการจัดอันดับที่ประมาณ 270 PSIG ที่สภาพแวดล้อม, 180 PSIG ที่ 200°C, 150 PSIG ที่ 315°C และ 75 PSIG ที่ 426°C

ปัจจัยเพิ่มเติมคือ หน้าแปลนสามารถทำจากวัสดุต่างๆ เช่น โลหะผสมเหล็ก เหล็กหล่อ และเหล็กดัด เป็นต้น วัสดุแต่ละชนิดมีระดับแรงดันต่างกัน

พารามิเตอร์ "ความดัน-อุณหภูมิ"

ระดับความดัน-อุณหภูมิกำหนดการทำงาน แรงดันเกินที่อนุญาตสูงสุดในแถบที่อุณหภูมิเป็นองศาเซลเซียส สำหรับอุณหภูมิระดับกลาง อนุญาตให้มีการสอดแทรกเชิงเส้น ไม่อนุญาตให้มีการสอดแทรกระหว่างคลาสสัญกรณ์

การจำแนกอุณหภูมิ-ความดัน

ระดับอุณหภูมิ-ความดันใช้ได้กับข้อต่อแบบหน้าแปลนที่เป็นไปตามข้อจำกัดของข้อต่อแบบเกลียวและปะเก็นที่ทำขึ้นตามหลักปฏิบัติที่ดีสำหรับการประกอบและการจัดตำแหน่ง การใช้คลาสเหล่านี้สำหรับการเชื่อมต่อหน้าแปลนที่ไม่ตรงตามข้อจำกัดเหล่านี้เป็นความรับผิดชอบของผู้ใช้

อุณหภูมิที่แสดงสำหรับระดับความดันที่สอดคล้องกันคืออุณหภูมิของเปลือกด้านในของชิ้นส่วน โดยทั่วไป อุณหภูมินี้จะเท่ากับอุณหภูมิของของเหลวที่บรรจุอยู่ ตามข้อกำหนดของรหัสและข้อบังคับปัจจุบัน เมื่อใช้ระดับความดันที่สอดคล้องกับอุณหภูมิที่แตกต่างจากของเหลวที่ไหล ความรับผิดชอบทั้งหมดตกอยู่ที่ลูกค้า สำหรับอุณหภูมิใดๆ ที่ต่ำกว่า -29°C การให้คะแนนต้องไม่สูงกว่าเมื่อใช้ที่อุณหภูมิ -29°C

ตัวอย่างเช่น ด้านล่าง คุณจะพบตารางสองตารางที่มีกลุ่มวัสดุตามมาตรฐาน ASTM และตารางอื่นๆ อีก 2 ตารางที่มีระดับความดันอุณหภูมิสำหรับวัสดุเหล่านี้ตาม ASME B16.5

| วัสดุ กลุ่ม ASTM 2-1.1 |

|||

| การกำหนดนาม |

ปั๊ม |

การคัดเลือกนักแสดง |

จาน |

| ซีซิ | เอ105(1) | A216 Gr.WCB(1) |

A515 Gr.70(1) |

| C-Mn-Si | A350 Gr.LF2(1) | - | A516 Gr.70(1),(2) |

| C-Mn-Si-V | A350 Gr.LF6 Cl 1(3) | - | A537 Cl.1(4) |

| 3½ นิ |

A350 Gr.LF3 |

- | - |

หมายเหตุ:

|

|||

| ระดับอุณหภูมิ-ความดันสำหรับวัสดุ ASTM Group 2-1.1 แรงดันใช้งานแยกตามคลาส |

|||||||

| อุณหภูมิ °C | 150 | 300 |

400 |

600 |

900 |

1500 |

2500 |

| จาก 29 ถึง 38 |

19.6 | 51.1 | 68.1 | 102.1 | 153.2 | 255.3 | 425.5 |

| 50 | 19.2 | 50.1 | 66.8 | 100.2 | 150.4 | 250.6 | 417.7 |

| 100 | 17.7 | 46.6 | 62.1 | 93.2 | 139.8 | 233 | 388.3 |

| 150 | 15.8 | 45.1 | 60.1 | 90.2 | 135.2 | 225.4 | 375.6 |

| 200 | 13.8 | 43.8 | 58.4 | 87.6 | 131.4 | 219 | 365 |

| 250 | 12.1 | 41.9 | 55.9 | 83.9 | 125.8 | 209.7 | 349.5 |

| 300 | 10.2 | 39.8 | 53.1 | 79.6 | 119.5 | 199.1 | 331.8 |

| 325 | 9.3 | 38.7 | 51.6 | 77.4 | 116.1 | 193.6 | 322.6 |

| 350 | 8.4 | 37.6 | 50.1 | 75.1 | 112.7 | 187.8 | 313 |

| 375 | 7.4 | 36.4 | 48.5 | 72.7 | 109.1 | 181.8 | 303.1 |

| 400 | 6.5 | 34.7 | 46.3 | 69.4 | 104.2 | 173.6 | 289.3 |

| 425 | 5.5 | 28.8 | 38.4 | 57.5 | 86.3 | 143.8 | 239.7 |

| 450 | 4.6 | 23 | 30.7 | 46 | 69 | 115 | 191.7 |

| 475 | 3.7 | 17.4 | 23.2 | 34.9 | 52.3 | 87.2 | 145.3 |

| 500 | 2.8 | 11.8 | 15.7 | 23.5 | 35.3 | 58.8 | 97.9 |

| 538 | 1.4 | 5.9 | 7.9 | 11.8 | 17.7 | 29.5 | 49.2 |

| ระดับอุณหภูมิ-ความดันสำหรับวัสดุ ASTM Group 2-2.3 แรงดันใช้งานแยกตามคลาส |

|||||||

| อุณหภูมิ °C | 150 | 300 |

400 |

600 |

900 |

1500 |

2500 |

| จาก 29 ถึง 38 |

15.9 |

41.4 |

55.2 |

82.7 |

124.1 |

206.8 |

344.7 |

| 50 | 15.3 |

40 |

53.4 |

80 |

120.1 |

200.1 |

333.5 |

| 100 | 13.3 |

34.8 |

46.4 |

69.6 |

104.4 |

173.9 |

289.9 |

| 150 | 12 |

31.4 |

41.9 |

62.8 |

94.2 |

157 |

261.6 |

| 200 | 11.2 |

29.2 |

38.9 |

58.3 |

87.5 |

145.8 |

243 |

| 250 | 10.5 |

27.5 |

36.6 |

54.9 |

82.4 |

137.3 |

228.9 |

| 300 | 10 |

26.1 |

34.8 |

52.1 |

78.2 |

130.3 |

217.2 |

| 325 | 9.3 |

25.5 |

34 |

51 |

76.4 |

127.4 |

212.3 |

| 350 | 8.4 |

25.1 |

33.4 |

50.1 |

75.2 |

125.4 |

208.9 |

| 375 | 7.4 |

24.8 |

33 |

49.5 |

74.3 |

123.8 |

206.3 |

| 400 | 6.5 |

24.3 |

32.4 |

48.6 |

72.9 |

121.5 |

202.5 |

| 425 | 5.5 |

23.9 |

31.8 |

47.7 |

71.6 |

119.3 |

198.8 |

| 450 | 4.6 |

23.4 |

31.2 |

46.8 |

70.2 | 117.1 |

195.1 |

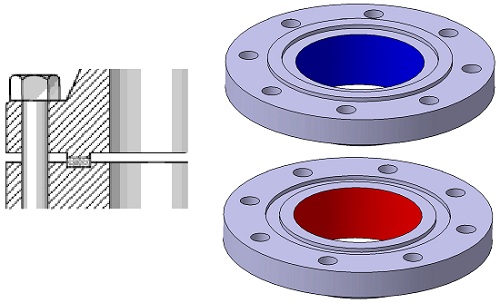

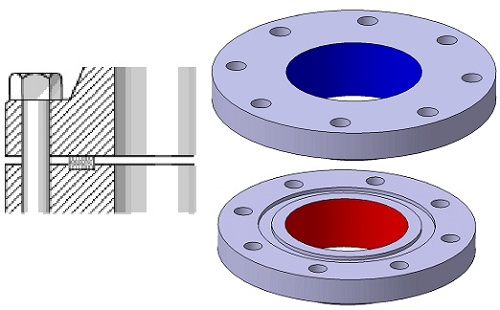

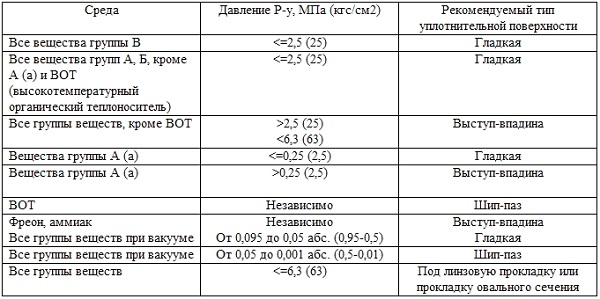

พื้นผิวหน้าแปลน

รูปร่างและการออกแบบของพื้นผิวหน้าแปลนจะเป็นตัวกำหนดตำแหน่งของแหวนซีลหรือปะเก็น

ประเภทที่ใช้มากที่สุด:

- พื้นผิวยก (RF)

- พื้นผิวเรียบ (FF)

- ร่องโอริง (RTJ)

- ด้วยด้ายตัวผู้และตัวเมีย (M&F)

- ลิ้นและร่อง (T&G)

ใบหน้าที่ยกขึ้น หน้าแปลนชนิดที่เหมาะสมที่สุด ง่ายต่อการระบุ ประเภทนี้เรียกว่าเพราะพื้นผิวของปะเก็นยื่นออกมาเหนือพื้นผิวของข้อต่อแบบเกลียว

เส้นผ่านศูนย์กลางและความสูงถูกกำหนดตาม ASME B16.5 โดยใช้ระดับความดันและเส้นผ่านศูนย์กลาง ในระดับแรงดันสูงสุด 300 ปอนด์ ความสูงประมาณ 1.6 มม. และระดับแรงดันตั้งแต่ 400 ถึง 2500 ปอนด์ ความสูงประมาณ 6.4 มม. ระดับความดันของหน้าแปลนกำหนดความสูงของใบหน้าที่ยกขึ้น จุดประสงค์ของหน้าแปลน (RF) คือการเพิ่มแรงกดบนพื้นที่ปะเก็นที่มีขนาดเล็กลง ซึ่งจะเป็นการเพิ่มขีดจำกัดแรงดันของข้อต่อ

สำหรับพารามิเตอร์ความสูงของครีบทั้งหมดที่อธิบายในบทความนี้ ใช้มิติข้อมูล H และ B ยกเว้นหน้าแปลนข้อต่อตัก ต้องเข้าใจและจดจำดังนี้:

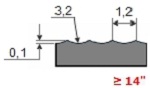

ในชั้นความดัน 150 และ 300 ปอนด์ ความสูงของส่วนที่ยื่นออกมาจะอยู่ที่ประมาณ 1.6 มม. (1/16 นิ้ว) ซัพพลายเออร์เกือบทั้งหมดของครีบทั้งสองประเภทนี้ระบุขนาด H และ B ไว้ในโบรชัวร์หรือแค็ตตาล็อก รวมทั้งหน้า (ดูรูปที่ 1 ด้านล่าง)

ในชั้นความดัน 400, 600, 900, 1500 และ 2500 ปอนด์ ความสูงส่วนที่ยื่นออกมาคือ 1/4 นิ้ว (6.4 มม.) ในชั้นเรียนเหล่านี้ ซัพพลายเออร์หลายรายระบุขนาด H และ B ไม่รวมความสูงที่ยื่นออกมา (ดูรูปที่ 2 ด้านบน)

ในบทความนี้ คุณจะพบสองขนาด ขนาดแถวบนสุดไม่รวมความสูงของส่วนที่ยื่นออกมา และขนาดในแถวล่างสุดจะรวมความสูงของส่วนที่ยื่นออกมา

พื้นผิวเรียบ (FF - หน้าแบน)

สำหรับหน้าแปลนแบบหน้าเรียบ (เต็มหน้า) ปะเก็นจะอยู่ในระนาบเดียวกันกับข้อต่อแบบเกลียว ส่วนใหญ่มักใช้ครีบหน้าแบนเมื่อมีการหล่อหน้าแปลนผสมพันธุ์หรือข้อต่อ

หน้าแปลนแบนไม่เคยเชื่อมต่อกับหน้าแปลนที่ยกขึ้น ตาม ASME B31.1 เมื่อเชื่อมต่อหน้าแปลนเหล็กแบนกับหน้าแปลนเหล็กคาร์บอน ส่วนที่ยื่นออกมาบนหน้าแปลนเหล็กจะต้องถูกลบออก และพื้นผิวทั้งหมดจะต้องปิดผนึกด้วยปะเก็น สิ่งนี้ทำเพื่อป้องกันไม่ให้หน้าแปลนเหล็กหล่อบางและเปราะแตกเนื่องจากการยื่นออกมาของหน้าแปลนเหล็ก

หน้าแปลนพร้อมรูทสำหรับซีลโอริง (RTJ - ข้อต่อแบบวงแหวน)

หน้าแปลน RTJ มีร่องที่ตัดไปที่พื้นผิว โดยจะใส่โอริงเหล็กเข้าไป หน้าแปลนถูกปิดผนึกเนื่องจากการขันน็อตให้แน่น ปะเก็นระหว่างครีบจะถูกกดเข้าไปในร่อง ทำให้เสียรูป ทำให้เกิดการสัมผัสระหว่างโลหะกับโลหะอย่างใกล้ชิด

หน้าแปลน RTJ อาจมีปากที่มีร่องวงแหวนอยู่ภายใน ส่วนที่ยื่นออกมานี้ไม่ได้ทำหน้าที่เป็นตราประทับใดๆ สำหรับหน้าแปลน RTJ ที่ปิดผนึกด้วยโอริง ใบหน้าที่ยกขึ้นของหน้าแปลนที่จับคู่และรัดให้แน่นอาจสัมผัสกัน ในกรณีนี้ ปะเก็นที่ถูกบีบอัดจะไม่รับน้ำหนักเพิ่มเติมอีกต่อไป การขันน็อตให้แน่น การสั่นสะเทือน และการเคลื่อนที่จะไม่ทำให้ปะเก็นเสียหายและลดแรงขันให้แน่นอีกต่อไป

โอริงโลหะเหมาะสำหรับการใช้งานที่อุณหภูมิและความดันสูง โดยเลือกใช้วัสดุและโปรไฟล์ที่เหมาะสม และมักใช้ในหน้าแปลนที่เหมาะสม ให้การซีลที่ดีและเชื่อถือได้

โอริงได้รับการออกแบบเพื่อให้เกิดการปิดผนึกโดยใช้ "แนวสัมผัสชั้นนำ" หรือการยึดระหว่างหน้าแปลนการผสมพันธุ์กับปะเก็น โดยการใช้แรงกดบนซีลผ่านการขันน๊อต โลหะที่นิ่มกว่าของปะเก็นจะแทรกซึมโครงสร้างที่ละเอียดของวัสดุหน้าแปลนที่แข็งกว่า และสร้างการซีลที่แน่นและมีประสิทธิภาพมาก

แหวนที่ใช้มากที่สุด:

พิมพ์ R-Oval ตาม ASME B16.20

เหมาะสำหรับ ASME B16.5 ระดับแรงดันครีบ 150 ถึง 2500

พิมพ์ R-เหลี่ยมตาม ASME 16.20

การออกแบบที่ได้รับการปรับปรุงให้ดีขึ้นกว่า R-Oval รุ่นดั้งเดิม อย่างไรก็ตาม สามารถใช้ได้กับหน้าแปลนแบนที่มีร่องเท่านั้น เหมาะสำหรับ ASME B16.5 ระดับแรงดันครีบ 15 ถึง 2500

หน้าแปลนพร้อมซีลและพื้นผิวประเภท LUG-VESSEL (LMF - ใบหน้าชายขนาดใหญ่ LFF - ใบหน้าขนาดใหญ่ของเพศหญิง)

ครีบประเภทนี้จะต้องตรงกัน หน้าหน้าแปลนหนึ่งหน้ามีพื้นที่ที่ขยายเกินขอบเขตหน้าหน้าแปลนปกติ ( พ่อ). หน้าแปลนหรือหน้าแปลนเคาน์เตอร์อื่นๆ มีช่องสอด ( แม่) ทำในพื้นผิวของมัน

การวางกึ่งหลวม

- ความลึกของรอยบาก (บาก) มักจะเท่ากับหรือน้อยกว่าความสูงของส่วนที่ยื่นออกมา เพื่อป้องกันการสัมผัสระหว่างโลหะกับโลหะเมื่อปะเก็นถูกบีบอัด

- ความลึกของรอยบากมักจะไม่เกิน 1/16 "มากกว่าความสูงของริมฝีปาก

หน้าแปลนพร้อมพื้นผิวซีล

(ยื่นออกมา - หน้าลิ้น - TF; อาการซึมเศร้า - หน้าร่อง - GF)

ครีบประเภทนี้จะต้องตรงกันด้วย หน้าแปลนหนึ่งมีวงแหวนที่มีส่วนยื่นออกมา (หนาม) ที่ทำขึ้นบนพื้นผิวของหน้าแปลนนี้ ในขณะที่ร่องถูกกลึงบนพื้นผิวของหน้าแปลนคู่ พื้นผิวดังกล่าวมักพบบนฝาครอบปั๊มและฝาครอบวาล์ว

ปะเก็นคงที่

- ขนาดของปะเก็นเท่ากับหรือน้อยกว่าความสูงของร่อง

- ปะเก็นกว้างกว่าร่องไม่เกิน 1/16"

- ขนาดของปะเก็นจะตรงกับขนาดของร่อง

- เมื่อถอดประกอบจะต้องถอดการเชื่อมต่อแยกต่างหาก

พื้นผิวเรียบและร่อง

ปะเก็นคงที่

- พื้นผิวด้านหนึ่งเรียบ อีกด้านหนึ่งเป็นรอยบาก

- สำหรับการใช้งานที่ต้องการการควบคุมการบีบอัดปะเก็นที่แม่นยำ

- แนะนำให้ใช้ปะเก็นแบบยืดหยุ่นเท่านั้น - ปะเก็นแบบเกลียว, วงแหวนกลวง, แบบกดด้วยแรงดัน และปะเก็นปลอกโลหะ

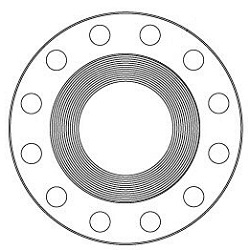

การตกแต่งพื้นผิวหน้าแปลน

ASME B16.5 กำหนดให้พื้นผิวของหน้าแปลน (หน้ายกและหน้าเรียบ) มีความขรุขระบางอย่างเพื่อให้พื้นผิวนี้เมื่ออยู่ในแนวเดียวกับปะเก็น ให้การซีลที่ดี

ร่องสุดท้าย ทั้งแบบศูนย์กลางและแบบเกลียว ต้องใช้ 30 ถึง 55 ร่องต่อนิ้ว ส่งผลให้เกิดความหยาบระหว่าง 125 ถึง 500 ไมโครนิ้ว ซึ่งจะช่วยให้ผู้ผลิตหน้าแปลนสามารถประมวลผลปะเก็นหน้าแปลนโลหะทุกระดับได้

สำหรับท่อส่งสารของกลุ่ม A และ B ของสิ่งอำนวยความสะดวกทางเทคโนโลยีประเภทการระเบิด I ไม่อนุญาตให้ใช้ข้อต่อแบบหน้าแปลนที่มีพื้นผิวการปิดผนึกเรียบ ยกเว้นกรณีที่ใช้ปะเก็นบาดแผลแบบเกลียว

พื้นผิวที่ใช้มากที่สุด

หยาบ

| ใช้บ่อยที่สุดในการตัดเฉือนของหน้าแปลนใด ๆ เนื่องจากเหมาะสำหรับสภาพการทำงานทั่วไปเกือบทั้งหมด เมื่อบีบอัด พื้นผิวที่อ่อนนุ่มของปะเก็นจะยึดกับพื้นผิวที่กลึง ซึ่งจะช่วยสร้างการซีล และจะมีแรงเสียดทานระดับสูงระหว่างชิ้นส่วนที่เชื่อมต่อ การเก็บผิวละเอียดสำหรับครีบเหล่านี้ใช้หัวกัดรัศมี 1.6 มม. ที่อัตราป้อน 0.88 มม. ต่อรอบสำหรับ 12 นิ้ว สำหรับ 14 นิ้วและใหญ่กว่า การตัดเฉือนด้วยหัวกัดรัศมี 3.2 มม. ที่อัตราป้อน 1.2 มม. ในทางกลับกัน |

|

|

ร่องเกลียว

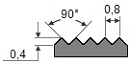

ร่องนี้สามารถเป็นร่องเกลียวต่อเนื่องหรือแบบแผ่นเสียง แต่แตกต่างจากการกัดหยาบตรงที่ได้ร่องโดยใช้หัวกัด 90 องศาที่สร้างโปรไฟล์ V ที่มีมุมร่อง 45°

ร่องนี้สามารถเป็นร่องเกลียวต่อเนื่องหรือแบบแผ่นเสียง แต่แตกต่างจากการกัดหยาบตรงที่ได้ร่องโดยใช้หัวกัด 90 องศาที่สร้างโปรไฟล์ V ที่มีมุมร่อง 45° รอยบากศูนย์กลาง ตามชื่อที่บ่งบอก การตัดเฉือนประกอบด้วยร่องศูนย์กลาง ใช้หัวกัด 90° และวงแหวนจะกระจายไปทั่วพื้นผิวทั้งหมดอย่างเท่าเทียมกัน

ตามชื่อที่บ่งบอก การตัดเฉือนประกอบด้วยร่องศูนย์กลาง ใช้หัวกัด 90° และวงแหวนจะกระจายไปทั่วพื้นผิวทั้งหมดอย่างเท่าเทียมกัน

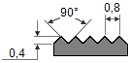

พื้นผิวเรียบ.![]() การประมวลผลดังกล่าวไม่ทิ้งร่องรอยของเครื่องมือไว้ด้วยสายตา พื้นผิวดังกล่าวมักใช้สำหรับประเก็นหน้าโลหะ เช่น ปลอกสองชั้น เหล็กแบน หรือโลหะลูกฟูก พื้นผิวเรียบช่วยสร้างตราประทับและขึ้นอยู่กับความเรียบของพื้นผิวตรงข้าม โดยทั่วไป ทำได้โดยพื้นผิวสัมผัสของปะเก็นที่เกิดจากร่องเกลียวแบบต่อเนื่อง (บางครั้งเรียกว่า phonographic) ที่ทำด้วยหัวกัดรัศมี 0.8 มม. ที่อัตราป้อน 0.3 มม. ต่อรอบ ลึก 0.05 มม. ซึ่งจะส่งผลให้เกิดความหยาบระหว่าง Ra 3.2 ถึง 6.3 ไมโครเมตร (125-250 ไมโครนิ้ว)

การประมวลผลดังกล่าวไม่ทิ้งร่องรอยของเครื่องมือไว้ด้วยสายตา พื้นผิวดังกล่าวมักใช้สำหรับประเก็นหน้าโลหะ เช่น ปลอกสองชั้น เหล็กแบน หรือโลหะลูกฟูก พื้นผิวเรียบช่วยสร้างตราประทับและขึ้นอยู่กับความเรียบของพื้นผิวตรงข้าม โดยทั่วไป ทำได้โดยพื้นผิวสัมผัสของปะเก็นที่เกิดจากร่องเกลียวแบบต่อเนื่อง (บางครั้งเรียกว่า phonographic) ที่ทำด้วยหัวกัดรัศมี 0.8 มม. ที่อัตราป้อน 0.3 มม. ต่อรอบ ลึก 0.05 มม. ซึ่งจะส่งผลให้เกิดความหยาบระหว่าง Ra 3.2 ถึง 6.3 ไมโครเมตร (125-250 ไมโครนิ้ว)

ปะเก็น

ในการต่อหน้าแปลนอย่างแน่นหนา จำเป็นต้องใช้ปะเก็น

ปะเก็นเป็นแผ่นอัดหรือวงแหวนที่ใช้เพื่อสร้างการเชื่อมต่อกันน้ำระหว่างสองพื้นผิว ปะเก็นผลิตขึ้นเพื่อให้ทนต่ออุณหภูมิและแรงกดดันที่รุนแรง และมีจำหน่ายในวัสดุที่เป็นโลหะ กึ่งโลหะ และอโลหะ

ตัวอย่างเช่น หลักการปิดผนึกอาจเป็นการอัดปะเก็นระหว่างสองครีบ ปะเก็นจะเติมช่องว่างด้วยกล้องจุลทรรศน์และพื้นผิวที่ไม่สม่ำเสมอของครีบ แล้วสร้างตราประทับที่ป้องกันไม่ให้ของเหลวและก๊าซรั่วไหล จำเป็นต้องติดตั้งปะเก็นอย่างเหมาะสมและระมัดระวังเพื่อป้องกันการรั่วซึมของข้อต่อหน้าแปลน

บทความนี้จะอธิบายเกี่ยวกับปะเก็นที่เป็นไปตาม ASME B16.20 (ปะเก็นหน้าแปลนท่อโลหะและกึ่งโลหะ) และ ASME B16.21 (ปะเก็นที่ไม่ใช่โลหะ, ปะเก็นท่อแบน)

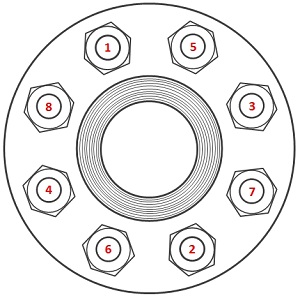

โบลท์

ต้องใช้สลักเกลียวเพื่อเชื่อมต่อสองครีบเข้าด้วยกัน จำนวนจะถูกกำหนดโดยจำนวนรูในหน้าแปลน และเส้นผ่านศูนย์กลางและความยาวของสลักเกลียวจะขึ้นอยู่กับประเภทของหน้าแปลนและระดับแรงดัน สลักเกลียวที่ใช้บ่อยที่สุดในอุตสาหกรรมน้ำมันและเคมีสำหรับครีบ ASME B16.5 คือกระดุม แกนประกอบด้วยแกนเกลียวและน็อตสองตัว โบลท์อีกประเภทหนึ่งที่มีจำหน่ายคือ น็อตหกเหลี่ยมธรรมดาที่มีน็อตตัวเดียว

ขนาด ความคลาดเคลื่อนของมิติ ฯลฯ กำหนดไว้ใน ASME B16.5 และ ASME B18.2.2 วัสดุในมาตรฐาน ASTM ต่างๆ

แรงบิด

เพื่อให้ได้การเชื่อมต่อที่แน่นหนา ปะเก็นต้องได้รับการติดตั้งอย่างถูกต้อง สลักเกลียวต้องมีแรงบิดในการขันที่ถูกต้อง และต้องกระจายความเค้นในการขันให้เท่ากันทั่วทั้งหน้าแปลน

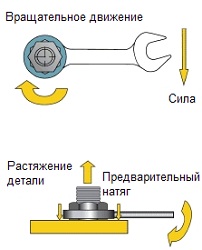

การยืดกล้ามเนื้อที่จำเป็นจะดำเนินการเนื่องจากแรงบิดในการขัน (ใช้พรีโหลดกับสปริงโดยหมุนน็อต)

แรงบิดที่ถูกต้องของโบลต์ช่วยให้สามารถใช้คุณสมบัติยืดหยุ่นได้ดีที่สุด เพื่อให้ทำงานได้ดี โบลต์ต้องทำงานเหมือนสปริง ในระหว่างการดำเนินการ กระบวนการขันให้แน่นจะวางโบลต์ตามแนวแกนและโหลดล่วงหน้าบนโบลต์ แน่นอนว่าแรงดึงนี้เท่ากับแรงอัดของฝ่ายตรงข้ามที่ใช้กับส่วนประกอบการประกอบ อาจเรียกว่ากำลังขันหรือแรงดึง

ประแจวัดแรงบิด

ประแจแรงบิดเป็นชื่อสามัญสำหรับเครื่องมือช่างที่ใช้กับแรงบิดที่แม่นยำกับข้อต่อ ไม่ว่าจะเป็นโบลต์หรือน็อต ซึ่งช่วยให้ผู้ปฏิบัติงานสามารถวัดแรงหมุน (แรงบิด) ที่ใช้กับโบลต์ ซึ่งต้องตรงกับข้อกำหนด

การเลือกเทคนิคการขันน๊อตหน้าแปลนให้เหมาะสมต้องอาศัยประสบการณ์ การประยุกต์ใช้เทคนิคใด ๆ อย่างถูกต้องยังต้องมีคุณสมบัติของทั้งเครื่องมือที่จะใช้และผู้เชี่ยวชาญที่จะทำงาน ด้านล่างนี้คือวิธีการขันน็อตที่ใช้บ่อยที่สุด:

- กระชับด้วยมือ

- ประแจลม

- ประแจแรงบิดไฮดรอลิก

- ประแจแรงบิดแบบแมนนวลพร้อมโยกหรือเกียร์

- ตัวปรับความตึงน๊อตไฮดรอลิก

การสูญเสียแรงบิดมีอยู่ในการเชื่อมต่อแบบเกลียวใดๆ ผลรวมของการคลายสลักเกลียว (ประมาณ 10% ในช่วง 24 ชั่วโมงแรกหลังการติดตั้ง) การคืบของปะเก็น การสั่นสะเทือนในระบบ การขยายตัวจากความร้อน และปฏิกิริยายืดหยุ่นระหว่างการขันน็อตให้แน่นทำให้เกิดการสูญเสียแรงบิด เมื่อการสูญเสียแรงบิดถึงระดับวิกฤต ความดันภายในจะเกินแรงอัดที่ยึดปะเก็นเข้าที่ ซึ่งในกรณีนี้อาจเกิดการรั่วไหลหรือระเบิดได้

กุญแจสำคัญในการลดผลกระทบเหล่านี้คือการจัดวางปะเก็นที่เหมาะสม เมื่อทำการติดตั้งปะเก็น จำเป็นต้องนำหน้าแปลนมารวมกันอย่างราบรื่นและขนานกัน ด้วยแรงบิดที่ขันน้อยที่สุด ขันน็อต 4 ตัวให้แน่นตามลำดับการขันที่ถูกต้อง ซึ่งจะช่วยลดต้นทุนการดำเนินงานและปรับปรุงความปลอดภัย

ความหนาที่ถูกต้องของปะเก็นก็มีความสำคัญเช่นกัน ยิ่งประเก็นหนาขึ้นเท่าไรก็ยิ่งคืบคลานมากขึ้นเท่านั้น ซึ่งในทางกลับกันก็อาจทำให้สูญเสียแรงบิดในการขันให้แน่นได้ มาตรฐาน ASME สำหรับครีบฟันปลามักแนะนำให้ใช้ปะเก็นขนาด 1.6 มม. วัสดุทินเนอร์สามารถทำงานได้ที่โหลดปะเก็นที่สูงขึ้น ดังนั้นจึงมีแรงดันภายในที่สูงขึ้น

การหล่อลื่นช่วยลดแรงเสียดทาน

การหล่อลื่นช่วยลดแรงเสียดทานระหว่างการขันให้แน่น ลดการหลุดของสลักเกลียวระหว่างการติดตั้ง และเพิ่มอายุการใช้งาน การเปลี่ยนแปลงค่าสัมประสิทธิ์ความเสียดทานจะส่งผลต่อปริมาณพรีโหลดที่บรรลุตามแรงบิดกระชับที่กำหนด ค่าสัมประสิทธิ์แรงเสียดทานที่มากขึ้นส่งผลให้มีการแปลงแรงบิดเป็นพรีโหลดน้อยลง ต้องทราบค่าสัมประสิทธิ์ความเสียดทานจากผู้ผลิตน้ำมันหล่อลื่นเพื่อตั้งค่าแรงบิดที่ต้องการได้อย่างถูกต้อง

ต้องใช้จาระบีหรือสารป้องกันการจับยึดกับพื้นผิวของน็อตแบริ่งและเกลียวตัวผู้

ลำดับการกระชับ ผ่านครั้งแรกขันโบลต์แรกให้แน่นเล็กน้อยจากนั้นอันถัดไปตรงข้ามจากนั้นหนึ่งในสี่หมุนเป็นวงกลม (หรือ 90 องศา) เพื่อขันโบลต์ที่สามให้แน่นและตรงข้ามกับอันที่สี่ ทำต่อตามลำดับนี้จนกว่าสลักเกลียวทั้งหมดจะแน่น เมื่อขันหน้าแปลนสี่สลักเกลียวให้แน่น ให้ใช้รูปแบบกากบาท

ผ่านครั้งแรกขันโบลต์แรกให้แน่นเล็กน้อยจากนั้นอันถัดไปตรงข้ามจากนั้นหนึ่งในสี่หมุนเป็นวงกลม (หรือ 90 องศา) เพื่อขันโบลต์ที่สามให้แน่นและตรงข้ามกับอันที่สี่ ทำต่อตามลำดับนี้จนกว่าสลักเกลียวทั้งหมดจะแน่น เมื่อขันหน้าแปลนสี่สลักเกลียวให้แน่น ให้ใช้รูปแบบกากบาท

การเตรียมการยึดหน้าแปลน

เพื่อให้ได้ความรัดกุมในการเชื่อมต่อหน้าแปลน ส่วนประกอบทั้งหมดจะต้องแม่นยำ

ก่อนเริ่มกระบวนการเชื่อมต่อ ต้องดำเนินการตามขั้นตอนต่อไปนี้เพื่อหลีกเลี่ยงปัญหาในอนาคต:

- ทำความสะอาดพื้นผิวหน้าแปลนและตรวจหารอยขีดข่วน พื้นผิวต้องสะอาดและปราศจากตำหนิใดๆ (กระแทก หลุม รอยบุบ ฯลฯ)

- ตรวจสอบสลักเกลียวและน็อตทั้งหมดว่ามีความเสียหายหรือการกัดกร่อนของเกลียวหรือไม่ เปลี่ยนหรือซ่อมแซมสลักเกลียวหรือน็อตตามความจำเป็น

- ลบครีบออกจากเธรดทั้งหมด

- หล่อลื่นเกลียวของสลักเกลียวหรือกระดุมและพื้นผิวของน็อตที่อยู่ติดกับหน้าแปลนหรือแหวนรอง ในการใช้งานส่วนใหญ่ ขอแนะนำให้ใช้แหวนรองชุบแข็ง

- ติดตั้งปะเก็นใหม่และตรวจสอบให้แน่ใจว่าอยู่ตรงกลาง อย่าใช้ปะเก็นเก่าหรือใช้ปะเก็นหลายอัน

- ตรวจสอบการจัดตำแหน่งหน้าแปลนตามมาตรฐานท่อกระบวนการ ASME B31.3

- ปรับตำแหน่งของน็อตเพื่อให้แน่ใจว่าด้าย 2-3 เกลียวอยู่เหนือส่วนบนของเกลียว