Bebibir ialah satu cara menyambung paip, injap, pam dan peralatan lain untuk membentuk sistem perpaipan. Kaedah sambungan ini menyediakan akses mudah untuk pembersihan, pemeriksaan atau pengubahsuaian. Bebibir biasanya berulir atau dikimpal. Sambungan bebibir terdiri daripada dua bebibir yang dipasang dengan bolt dan gasket di antara mereka untuk memastikan ketat.

Bebibir paip diperbuat daripada pelbagai bahan. Bebibir dimesin permukaan, besi tuang dan besi nodular, tetapi bahan yang paling biasa digunakan ialah keluli karbon palsu.

Bebibir yang paling banyak digunakan dalam industri minyak dan kimia:

- dengan leher kimpalan

- melalui bebibir

- dikimpal dengan ceruk untuk mengimpal

- tindih dikimpal (berputar bebas)

- bebibir berulir

- plag bebibir

Semua jenis bebibir, kecuali bebas, mempunyai permukaan bertetulang.

Bebibir khas

Kecuali bebibir yang disebutkan di atas, terdapat beberapa bebibir khas, seperti:

- bebibir diafragma

- bebibir kolar yang dikimpal panjang

- bebibir pengembangan

- bebibir penyesuai

- palam cincin (sebahagian daripada sambungan bebibir)

- palam cakera dan gelang perantaraan (sebahagian daripada sambungan bebibir)

Bahan yang paling biasa digunakan untuk bebibir ialah keluli karbon, keluli tahan karat, besi tuang, aluminium, loyang, gangsa, plastik, dll. Di samping itu, bebibir, seperti kelengkapan dan paip untuk aplikasi khas, kadangkala mempunyai salutan dalaman dalam bentuk lapisan bahan dengan kualiti yang sama sekali berbeza daripada bebibir itu sendiri. Ini adalah bebibir bergaris. Bahan bebibir paling kerap ditetapkan apabila memilih paip. Sebagai peraturan, bebibir diperbuat daripada bahan yang sama dengan paip itu sendiri.

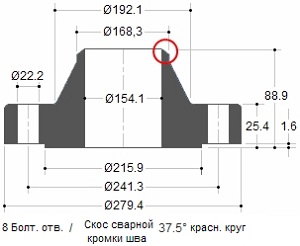

Contoh bebibir kimpalan kolar 6" - 150#-S40

Setiap bebibir ASME B16.5 mempunyai beberapa saiz standard. Jika pereka di Jepun, atau seseorang yang menyediakan projek untuk permulaan di Kanada, atau pemasang saluran paip di Australia, bercakap tentang bebibir kimpalan 6"-150#-S40 mengikut ASME B16.5, maka dia bermaksud bebibir, yang ditunjukkan di bawah.

Dalam kes menempah bebibir, pembekal ingin mengetahui kualiti bahan tersebut. Sebagai contoh, ASTM A105 ialah bebibir keluli karbon bercop manakala A182 ialah bebibir keluli aloi bercop. Oleh itu, mengikut peraturan, kedua-dua piawaian mesti dinyatakan untuk pembekal: Flange Weld 6"-150#-S40-ASME B16.5/ASTM A105.

KELAS TEKANAN

Kelas tekanan atau rating untuk bebibir adalah dalam pound. Nama yang berbeza digunakan untuk menunjukkan kelas tekanan. Contohnya: 150 Lb atau 150Lbs atau 150# atau Kelas 150, bermaksud perkara yang sama.

Bebibir keluli palsu mempunyai 7 klasifikasi utama:

150 lbs - 300 paun - 400 lbs - 600 lbs - 900 lbs - 1500 lbs - 2500 lbs

Konsep pengelasan bebibir adalah jelas dan jelas. Bebibir Kelas 300 boleh mengendalikan tekanan yang lebih tinggi daripada bebibir Kelas 150 kerana bebibir Kelas 300 mempunyai lebih banyak logam dan boleh menahan tekanan yang lebih tinggi. Walau bagaimanapun, terdapat beberapa faktor yang boleh menjejaskan had tekanan bebibir.

CONTOH

Bebibir boleh menahan tekanan yang berbeza pada suhu yang berbeza. Apabila suhu meningkat, kelas tekanan bebibir berkurangan. Sebagai contoh, bebibir Kelas 150 dinilai pada kira-kira 270 PSIG pada ambien, 180 PSIG pada 200°C, 150 PSIG pada 315°C dan 75 PSIG pada 426°C.

Faktor tambahan ialah bebibir boleh dibuat daripada pelbagai bahan seperti keluli aloi, besi tuang dan mulur, dsb. Setiap bahan mempunyai kelas tekanan yang berbeza.

PARAMETER "TEKANAN-SUHU"

Kelas tekanan-suhu mentakrifkan operasi, tekanan berlebihan maksimum yang dibenarkan dalam bar pada suhu dalam darjah Celsius. Untuk suhu pertengahan, interpolasi linear dibenarkan. Interpolasi antara kelas notasi tidak dibenarkan.

Klasifikasi suhu-tekanan

Kelas Suhu-Tekanan boleh digunakan untuk sambungan bebibir yang mematuhi had pada sambungan bolt dan gasket yang dibuat mengikut amalan baik untuk pemasangan dan penjajaran. Penggunaan kelas ini untuk sambungan bebibir yang tidak memenuhi had ini adalah tanggungjawab pengguna.

Suhu yang ditunjukkan untuk kelas tekanan yang sepadan ialah suhu kulit dalam bahagian. Pada asasnya, suhu ini adalah sama dengan cecair yang terkandung. Selaras dengan keperluan kod dan peraturan semasa, apabila menggunakan kelas tekanan yang sepadan dengan suhu yang berbeza daripada cecair yang mengalir, semua tanggungjawab terletak pada pelanggan. Untuk sebarang suhu di bawah -29°C, penarafan mestilah tidak lebih tinggi daripada apabila digunakan pada -29°C.

Sebagai contoh, di bawah anda akan menemui dua jadual dengan kumpulan bahan mengikut ASTM dan dua jadual lain dengan kelas tekanan suhu untuk bahan ini mengikut ASME B16.5.

| Bahan ASTM kumpulan 2-1.1 |

|||

| Penamaan nominal |

Mengecap |

Pemutus |

pinggan |

| C-Si | A105(1) | A216 Gr.WCB(1) |

A515 Gr.70(1) |

| C-Mn-Si | A350 Gr.LF2(1) | - | A516 Gr.70(1),(2) |

| C-Mn-Si-V | A350 Gr.LF6 Cl 1(3) | - | A537 Cl.1(4) |

| 3½ Ni |

A350 Gr.LF3 |

- | - |

KENYATAAN:

|

|||

| Kelas Suhu-Tekanan untuk Bahan ASTM Kumpulan 2-1.1 Tekanan operasi mengikut kelas |

|||||||

| Suhu °C | 150 | 300 |

400 |

600 |

900 |

1500 |

2500 |

| dari 29 hingga 38 |

19.6 | 51.1 | 68.1 | 102.1 | 153.2 | 255.3 | 425.5 |

| 50 | 19.2 | 50.1 | 66.8 | 100.2 | 150.4 | 250.6 | 417.7 |

| 100 | 17.7 | 46.6 | 62.1 | 93.2 | 139.8 | 233 | 388.3 |

| 150 | 15.8 | 45.1 | 60.1 | 90.2 | 135.2 | 225.4 | 375.6 |

| 200 | 13.8 | 43.8 | 58.4 | 87.6 | 131.4 | 219 | 365 |

| 250 | 12.1 | 41.9 | 55.9 | 83.9 | 125.8 | 209.7 | 349.5 |

| 300 | 10.2 | 39.8 | 53.1 | 79.6 | 119.5 | 199.1 | 331.8 |

| 325 | 9.3 | 38.7 | 51.6 | 77.4 | 116.1 | 193.6 | 322.6 |

| 350 | 8.4 | 37.6 | 50.1 | 75.1 | 112.7 | 187.8 | 313 |

| 375 | 7.4 | 36.4 | 48.5 | 72.7 | 109.1 | 181.8 | 303.1 |

| 400 | 6.5 | 34.7 | 46.3 | 69.4 | 104.2 | 173.6 | 289.3 |

| 425 | 5.5 | 28.8 | 38.4 | 57.5 | 86.3 | 143.8 | 239.7 |

| 450 | 4.6 | 23 | 30.7 | 46 | 69 | 115 | 191.7 |

| 475 | 3.7 | 17.4 | 23.2 | 34.9 | 52.3 | 87.2 | 145.3 |

| 500 | 2.8 | 11.8 | 15.7 | 23.5 | 35.3 | 58.8 | 97.9 |

| 538 | 1.4 | 5.9 | 7.9 | 11.8 | 17.7 | 29.5 | 49.2 |

| Kelas Suhu-Tekanan untuk Bahan ASTM Kumpulan 2-2.3 Tekanan operasi mengikut kelas |

|||||||

| Suhu °C | 150 | 300 |

400 |

600 |

900 |

1500 |

2500 |

| dari 29 hingga 38 |

15.9 |

41.4 |

55.2 |

82.7 |

124.1 |

206.8 |

344.7 |

| 50 | 15.3 |

40 |

53.4 |

80 |

120.1 |

200.1 |

333.5 |

| 100 | 13.3 |

34.8 |

46.4 |

69.6 |

104.4 |

173.9 |

289.9 |

| 150 | 12 |

31.4 |

41.9 |

62.8 |

94.2 |

157 |

261.6 |

| 200 | 11.2 |

29.2 |

38.9 |

58.3 |

87.5 |

145.8 |

243 |

| 250 | 10.5 |

27.5 |

36.6 |

54.9 |

82.4 |

137.3 |

228.9 |

| 300 | 10 |

26.1 |

34.8 |

52.1 |

78.2 |

130.3 |

217.2 |

| 325 | 9.3 |

25.5 |

34 |

51 |

76.4 |

127.4 |

212.3 |

| 350 | 8.4 |

25.1 |

33.4 |

50.1 |

75.2 |

125.4 |

208.9 |

| 375 | 7.4 |

24.8 |

33 |

49.5 |

74.3 |

123.8 |

206.3 |

| 400 | 6.5 |

24.3 |

32.4 |

48.6 |

72.9 |

121.5 |

202.5 |

| 425 | 5.5 |

23.9 |

31.8 |

47.7 |

71.6 |

119.3 |

198.8 |

| 450 | 4.6 |

23.4 |

31.2 |

46.8 |

70.2 | 117.1 |

195.1 |

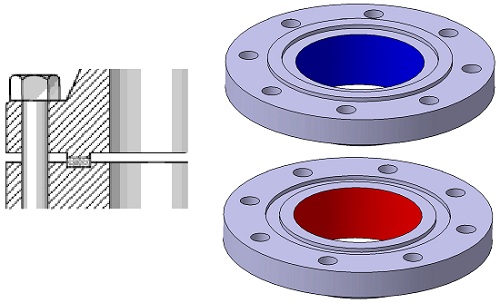

PERMUKAAN FLANGE

Bentuk dan reka bentuk permukaan bebibir akan menentukan di mana cincin pengedap atau gasket akan ditempatkan.

Jenis yang paling banyak digunakan:

- permukaan terangkat (RF)

- permukaan rata (FF)

- alur o-ring (RTJ)

- dengan benang lelaki dan perempuan (M&F)

- lidah dan alur (T&G)

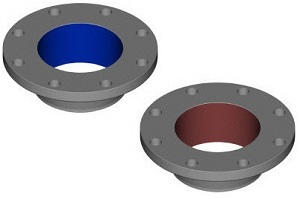

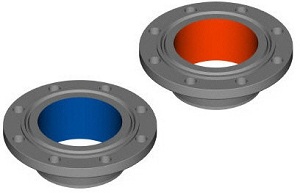

Muka terangkat, jenis bebibir yang paling sesuai, mudah dikenal pasti. Jenis ini dipanggil sedemikian kerana permukaan gasket menonjol di atas permukaan sambungan bolt.

Diameter dan ketinggian ditakrifkan mengikut ASME B16.5 menggunakan kelas tekanan dan diameter. Dalam kelas tekanan sehingga 300 Lbs, ketinggian adalah kira-kira 1.6 mm, dan dalam kelas tekanan dari 400 hingga 2500 Lbs, ketinggian adalah kira-kira 6.4 mm. Kelas tekanan bebibir menentukan ketinggian muka yang dibangkitkan. Tujuan bebibir (RF) adalah untuk menumpukan lebih banyak tekanan pada kawasan gasket yang lebih kecil, dengan itu meningkatkan had tekanan sendi.

Untuk parameter ketinggian semua bebibir yang diterangkan dalam artikel ini, dimensi H dan B digunakan, kecuali bebibir sendi pusingan, ini mesti difahami dan diingati seperti berikut:

Dalam kelas tekanan 150 dan 300 Lbs, ketinggian protrusi adalah lebih kurang 1.6 mm (1/16 inci). Hampir semua pembekal bebibir dalam kedua-dua kelas ini menyenaraikan dimensi H dan B dalam brosur atau katalog mereka, termasuk muka (lihat Rajah.1 di bawah)

Dalam kelas tekanan 400, 600, 900, 1500 dan 2500 Lbs, ketinggian tonjolan ialah 1/4 in. (6.4 mm). Dalam kelas ini, banyak pembekal menyenaraikan dimensi H dan B, tidak termasuk ketinggian protrusi (lihat Rajah.2 di atas)

Dalam artikel ini anda akan menemui dua saiz. Dimensi baris atas tidak termasuk ketinggian protrusi, dan dimensi dalam baris bawah termasuk ketinggian protrusi.

PERMUKAAN RATA (FF - Muka Rata)

Untuk bebibir muka rata (muka penuh), gasket berada dalam satah yang sama dengan sambungan bolt. Selalunya, bebibir muka rata digunakan di mana bebibir atau pemasangan dipasang.

Bebibir muka rata tidak pernah bersambung dengan bebibir yang dinaikkan. Menurut ASME B31.1, apabila menyambungkan bebibir rata besi tuang ke bebibir keluli karbon, tonjolan pada bebibir keluli mesti dikeluarkan dan seluruh permukaan mesti dimeterai dengan gasket. Ini dilakukan untuk memastikan bebibir besi tuang yang nipis dan rapuh daripada retak akibat tonjolan bebibir keluli.

FLANGE DENGAN AKAR UNTUK O-RING SEAL (RTJ - Ring Type Joint)

Bebibir RTJ mempunyai alur yang dipotong ke permukaannya, di mana gelang-o keluli dimasukkan. Bebibir dimeterai kerana fakta bahawa apabila bolt diketatkan, gasket di antara bebibir ditekan ke dalam alur, cacat, mewujudkan sentuhan logam-ke-logam yang rapat.

Bebibir RTJ mungkin mempunyai bibir dengan alur anulus dibuat di dalamnya. Penonjolan ini tidak berfungsi sebagai sebarang jenis pengedap. Untuk bebibir RTJ yang dimeterai dengan gelang-O, muka terangkat bebibir yang dikawinkan dan diketatkan mungkin bersentuhan antara satu sama lain. Dalam kes ini, gasket termampat tidak akan lagi membawa beban tambahan, pengetatan bolt, getaran dan anjakan tidak akan lagi menghancurkan gasket dan mengurangkan daya pengetatan.

Cincin-o logam sesuai digunakan pada suhu dan tekanan tinggi. Ia dibuat dengan pilihan bahan dan profil yang tepat dan sentiasa digunakan dalam bebibir yang sesuai, memberikan pengedap yang baik dan boleh dipercayai.

O-cincin direka bentuk supaya pengedap berlaku melalui "talian hubungan utama" atau wedging antara bebibir mengawan dan gasket. Dengan menggunakan tekanan pada pengedap melalui bolting, logam gasket yang lebih lembut menembusi struktur halus bahan bebibir yang lebih tegar, dan mencipta pengedap yang sangat ketat dan berkesan.

Cincin yang paling banyak digunakan:

Taipkan R-Oval mengikut ASME B16.20

Sesuai untuk kelas tekanan bebibir ASME B16.5 150 hingga 2500.

Taipkan R-Octagonal mengikut ASME 16.20

Reka bentuk yang lebih baik berbanding R-Oval yang asal. Walau bagaimanapun, ia hanya boleh digunakan untuk bebibir rata dengan alur. Sesuai untuk kelas tekanan bebibir ASME B16.5 15 hingga 2500.

BEDIR DENGAN PENEAP DAN JENIS PERMUKAAN LUG-VESSEL (LMF - Muka Lelaki Besar; LFF - Muka Perempuan Besar)

Bebibir jenis ini mesti sepadan. Satu muka bebibir mempunyai kawasan yang melepasi had muka bebibir biasa ( ayah). Bebibir atau bebibir pembilang yang lain mempunyai ceruk yang sepadan ( ibu) dibuat di permukaannya.

Peletakan separuh longgar

- Kedalaman undercut (takuk) biasanya sama atau kurang daripada ketinggian protrusi untuk mengelakkan sentuhan logam-ke-logam apabila gasket dimampatkan

- Kedalaman takuk biasanya tidak lebih daripada 1/16" lebih besar daripada ketinggian bibir

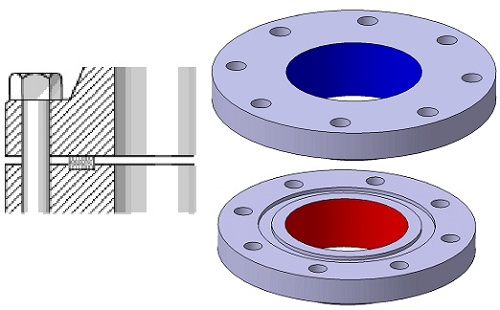

FLANGE DENGAN PERMUKAAN PEMECAI

(Penonjolan - Muka Lidah - TF; Kemurungan - Muka Alur - GF)

Bebibir jenis ini juga mesti sepadan. Satu bebibir mempunyai gelang dengan tonjolan (duri) yang dibuat pada permukaan bebibir ini, manakala alur dimesin pada permukaan sejawat. Permukaan sedemikian biasanya terdapat pada penutup pam dan penutup injap.

Gasket tetap

- Dimensi gasket adalah sama atau kurang daripada ketinggian alur

- Gasket lebih lebar daripada alur tidak lebih daripada 1/16"

- Dimensi gasket akan sepadan dengan dimensi alur

- Apabila membuka, sambungan mesti ditanggalkan secara berasingan

PERMUKAAN RATA DAN AGAR

Gasket tetap

- Satu permukaan rata, satu lagi bertakuk

- Untuk aplikasi di mana kawalan tepat pemampatan gasket diperlukan

- Hanya gasket berdaya tahan disyorkan - lingkaran, gelang berongga, tekanan digerakkan dan gasket sarung logam

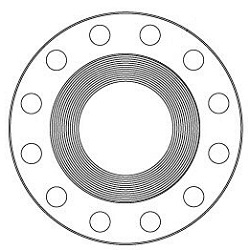

KEMASAN PERMUKAAN FLANGE

ASME B16.5 memerlukan permukaan bebibir (muka terangkat dan muka rata) mempunyai kekasaran tertentu supaya permukaan ini, apabila diselaraskan dengan gasket, memberikan pengedap yang baik.

Pengapungan terakhir, sama ada sepusat atau lingkaran, memerlukan 30 hingga 55 alur setiap inci, menghasilkan kekasaran antara 125 dan 500 mikro inci. Ini akan membolehkan pengeluar bebibir memproses mana-mana kelas gasket bebibir logam.

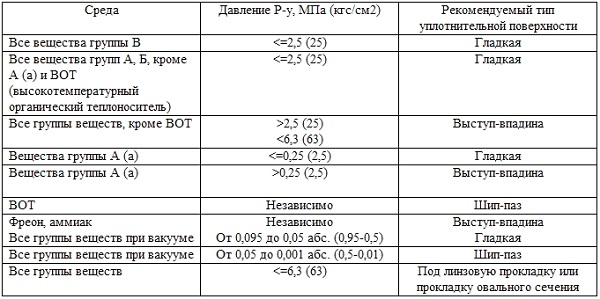

Untuk saluran paip yang mengangkut bahan kumpulan A dan B kemudahan teknologi kategori letupan I, tidak dibenarkan menggunakan sambungan bebibir dengan permukaan pengedap yang licin, kecuali untuk kes menggunakan gasket luka lingkaran.

PERMUKAAN YANG PALING DIGUNAKAN

Mengasar

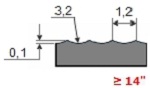

| Yang paling biasa digunakan dalam pemesinan mana-mana bebibir kerana ia sesuai untuk hampir semua keadaan operasi biasa. Apabila dimampatkan, permukaan lembut gasket akan melibatkan permukaan mesin, yang akan membantu mencipta meterai, dan akan terdapat tahap geseran yang tinggi antara bahagian yang disambungkan. Kemasan untuk bebibir ini dilakukan dengan pemotong jejari 1.6mm pada kadar suapan 0.88mm setiap pusingan untuk 12". Untuk 14" dan lebih besar, pemesinan dilakukan dengan pemotong jejari 3.2mm pada suapan 1.2mm sebaliknya. |

|

|

Takik lingkaran

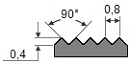

Ini boleh menjadi alur lingkaran berterusan atau fonografi, tetapi berbeza daripada kekasaran kerana alur diperoleh dengan menggunakan pemotong 90 darjah yang mencipta profil V dengan sudut bergalur 45°.

Ini boleh menjadi alur lingkaran berterusan atau fonografi, tetapi berbeza daripada kekasaran kerana alur diperoleh dengan menggunakan pemotong 90 darjah yang mencipta profil V dengan sudut bergalur 45°. Takik sepusat. Seperti namanya, pemesinan terdiri daripada alur sepusat. Pemotong 90° digunakan dan gelang diagihkan sama rata ke seluruh permukaan.

Seperti namanya, pemesinan terdiri daripada alur sepusat. Pemotong 90° digunakan dan gelang diagihkan sama rata ke seluruh permukaan.

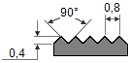

Permukaan licin.![]() Pemprosesan sedemikian tidak meninggalkan kesan alat secara visual. Permukaan sedemikian biasanya digunakan untuk gasket muka logam seperti sarung berganda, keluli rata atau logam beralun. Permukaan licin membantu mencipta meterai dan bergantung pada kerataan permukaan bertentangan. Biasanya, ini dicapai dengan permukaan sentuhan gasket yang dibentuk oleh alur heliks berterusan (kadangkala dipanggil fonografi) yang dibuat dengan pemotong jejari 0.8 mm, pada kadar suapan 0.3 mm setiap pusingan, 0.05 mm dalam. Ini akan mengakibatkan kekasaran antara Ra 3.2 dan 6.3 mikrometer (125-250 mikro inci)

Pemprosesan sedemikian tidak meninggalkan kesan alat secara visual. Permukaan sedemikian biasanya digunakan untuk gasket muka logam seperti sarung berganda, keluli rata atau logam beralun. Permukaan licin membantu mencipta meterai dan bergantung pada kerataan permukaan bertentangan. Biasanya, ini dicapai dengan permukaan sentuhan gasket yang dibentuk oleh alur heliks berterusan (kadangkala dipanggil fonografi) yang dibuat dengan pemotong jejari 0.8 mm, pada kadar suapan 0.3 mm setiap pusingan, 0.05 mm dalam. Ini akan mengakibatkan kekasaran antara Ra 3.2 dan 6.3 mikrometer (125-250 mikro inci)

GASKET

Untuk membuat sambungan bebibir yang ketat, gasket diperlukan.

Gasket ialah kepingan atau gelang termampat yang digunakan untuk membuat sambungan kalis air antara dua permukaan. Gasket dihasilkan untuk menahan suhu dan tekanan yang melampau dan boleh didapati dalam bahan logam, separa logam dan bukan logam.

Sebagai contoh, prinsip pengedap mungkin untuk memampatkan gasket antara dua bebibir. Gasket mengisi ruang mikroskopik dan ketidakteraturan permukaan bebibir dan kemudian membentuk pengedap yang menghalang kebocoran cecair dan gas. Pemasangan gasket yang betul dan berhati-hati diperlukan untuk mengelakkan kebocoran dalam sambungan bebibir.

Artikel ini akan menerangkan gasket yang mematuhi ASME B16.20 (Gasket Bebibir Logam dan Separuh Logam) dan ASME B16.21 (Bukan Logam, Gasket Bebibir Paip Rata)

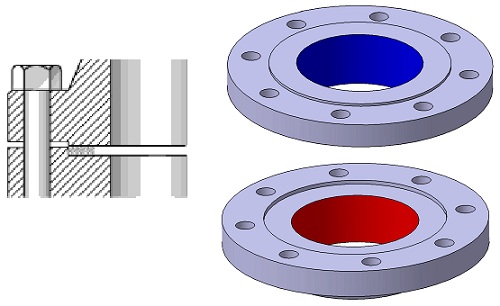

BOLT

Bolt diperlukan untuk menyambung dua bebibir antara satu sama lain. Nombor akan ditentukan oleh bilangan lubang dalam bebibir, dan diameter dan panjang bolt akan bergantung pada jenis bebibir dan kelas tekanannya. Baut yang paling biasa digunakan dalam industri minyak dan kimia untuk bebibir ASME B16.5 ialah kancing. Stud terdiri daripada batang berulir dan dua kacang. Satu lagi jenis bolt yang ada ialah bolt hex biasa dengan satu nat.

Dimensi, toleransi dimensi, dsb. telah ditakrifkan dalam ASME B16.5 dan ASME B18.2.2, bahan dalam pelbagai piawaian ASTM.

TORK

Untuk mendapatkan sambungan bebibir yang ketat, gasket mesti dipasang dengan betul, bolt mesti mempunyai tork pengetatan yang betul, dan jumlah tegasan pengetatan mesti diagihkan sama rata ke seluruh bebibir.

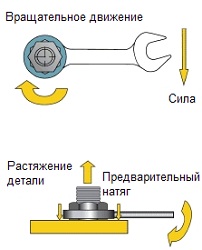

Regangan yang diperlukan dilakukan kerana tork pengetatan (memohon pramuat pada pengikat dengan memutar natnya).

Tork pengetatan yang betul bolt membolehkan penggunaan terbaik sifat keanjalannya. Untuk melakukan tugasnya dengan baik, bolt mesti berkelakuan seperti spring. Semasa operasi, proses mengetatkan meletakkan paksi, pra-beban pada bolt. Sudah tentu, daya tegangan ini adalah sama dengan daya mampatan lawan yang dikenakan pada komponen pemasangan. Ia boleh dirujuk sebagai daya pengetatan atau daya tegangan.

TORQUE WRENCH

Sepana tork ialah nama generik untuk alatan tangan yang digunakan untuk menggunakan tork yang tepat pada sambungan, sama ada bolt atau nat. Ini membolehkan pengendali mengukur daya putaran (tork) yang dikenakan pada bolt, yang mesti sepadan dengan spesifikasi.

Memilih teknik mengetatkan bolt bebibir yang betul memerlukan pengalaman. Penggunaan mana-mana teknik yang betul juga memerlukan kelayakan kedua-dua alat yang akan digunakan dan pakar yang akan melakukan kerja. Di bawah ialah kaedah mengetatkan bolt yang paling biasa digunakan:

- mengetatkan dengan tangan

- sepana pneumatik

- sepana tork hidraulik

- sepana tork manual dengan rocker atau gear

- penegang bolt hidraulik

Kehilangan tork adalah wujud dalam mana-mana sambungan bolt. Kesan gabungan melonggarkan bolt (kira-kira 10% dalam tempoh 24 jam pertama selepas pemasangan), rayapan gasket, getaran dalam sistem, pengembangan terma, dan interaksi anjal semasa pengetatan bolt menyumbang kepada kehilangan tork. Apabila kehilangan tork mencapai tahap kritikal, tekanan dalaman melebihi daya mampatan yang menahan gasket di tempatnya, di mana kebocoran atau letupan mungkin berlaku.

Kunci untuk mengurangkan kesan ini ialah penempatan gasket yang betul. Apabila memasang gasket, adalah perlu untuk membawa bebibir bersama-sama dan lancar dan selari, dengan tork pengetatan paling sedikit, ketatkan 4 bolt, mengikut urutan pengetatan yang betul. Ini akan mengurangkan kos operasi dan meningkatkan keselamatan.

Ketebalan gasket yang betul juga penting. Lebih tebal gasket, lebih tinggi rayapannya, yang seterusnya boleh menyebabkan kehilangan tork mengetatkan. Piawaian ASME untuk bebibir bergerigi biasanya mengesyorkan gasket 1.6 mm. Bahan yang lebih nipis boleh beroperasi pada beban gasket yang lebih tinggi dan oleh itu tekanan dalaman yang lebih tinggi.

PELINCIR MENGURANGKAN GESARAN

Pelinciran mengurangkan geseran semasa mengetatkan, mengurangkan penumpahan bolt semasa pemasangan, dan meningkatkan hayat perkhidmatan. Perubahan dalam pekali geseran mempengaruhi jumlah pramuat yang dicapai pada tork pengetatan tertentu. Pekali geseran yang lebih besar menghasilkan penukaran tork yang lebih sedikit kepada pramuat. Nilai pekali geseran yang disediakan oleh pengeluar pelincir mesti diketahui untuk menetapkan nilai tork yang diperlukan dengan tepat.

Sebatian gris atau anti rampas mesti digunakan pada kedua-dua permukaan nat galas dan benang jantan.

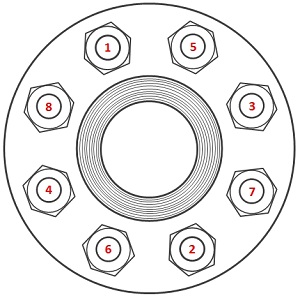

URUTAN MENGETATKAN Hantaran pertama, ketatkan bolt pertama dengan ringan, kemudian yang seterusnya bertentangan dengannya, kemudian pusingan suku dalam bulatan (atau 90 darjah) untuk mengetatkan bolt ketiga dan, bertentangan dengannya, yang keempat. Teruskan urutan ini sehingga semua bolt diketatkan. Apabila mengetatkan bebibir empat bolt, gunakan corak silang silang.

Hantaran pertama, ketatkan bolt pertama dengan ringan, kemudian yang seterusnya bertentangan dengannya, kemudian pusingan suku dalam bulatan (atau 90 darjah) untuk mengetatkan bolt ketiga dan, bertentangan dengannya, yang keempat. Teruskan urutan ini sehingga semua bolt diketatkan. Apabila mengetatkan bebibir empat bolt, gunakan corak silang silang.

PENYEDIAAN MEMBAIKI FLANGE

Untuk mencapai keketatan dalam sambungan bebibir, adalah perlu bahawa semua komponen adalah tepat.

Sebelum memulakan proses sambungan, langkah berikut mesti diambil untuk mengelakkan masalah pada masa hadapan:

- Bersihkan permukaan bebibir dan semak calar, permukaan mestilah bersih dan bebas daripada sebarang kecacatan (benjolan, lubang, penyok, dsb.)

- Periksa semua bolt dan nat untuk kerosakan atau kakisan benang. Gantikan atau baiki bolt atau nat mengikut keperluan

- Keluarkan burr dari semua benang

- Lumurkan benang bolt atau stud dan permukaan nat bersebelahan dengan bebibir atau mesin basuh. Dalam kebanyakan aplikasi, pencuci yang dikeraskan disyorkan.

- Pasang gasket baru dan pastikan ia berada di tengah. JANGAN GUNAKAN GASKET LAMA, atau gunakan beberapa gasket.

- Periksa penjajaran bebibir mengikut standard paip proses ASME B31.3

- Laraskan kedudukan kacang untuk memastikan bahawa 2-3 benang berada di atas bahagian atas benang.