ફ્લેંજપાઈપ, વાલ્વ, પંપ અને અન્ય સાધનોને જોડવાની પાઈપિંગ સિસ્ટમ બનાવવાની રીત છે. આ જોડાણ પદ્ધતિ સફાઈ, નિરીક્ષણ અથવા ફેરફાર માટે સરળ ઍક્સેસ પ્રદાન કરે છે. ફ્લેંજ સામાન્ય રીતે થ્રેડેડ અથવા વેલ્ડેડ હોય છે. ફ્લેંજ કનેક્શનમાં ચુસ્તતાની ખાતરી કરવા માટે બોલ્ટ સાથે નિશ્ચિત બે ફ્લેંજ અને તેમની વચ્ચે ગાસ્કેટનો સમાવેશ થાય છે.

પાઇપ ફ્લેંજ્સ વિવિધ સામગ્રીમાંથી બનાવવામાં આવે છે. ફ્લેંજ સપાટીથી બનેલા, કાસ્ટ આયર્ન અને નોડ્યુલર આયર્ન છે, પરંતુ સૌથી વધુ ઉપયોગમાં લેવાતી સામગ્રી બનાવટી કાર્બન સ્ટીલ છે.

તેલ અને રાસાયણિક ઉદ્યોગમાં સૌથી વધુ ઉપયોગમાં લેવાતા ફ્લેંજ્સ:

- વેલ્ડીંગ ગરદન સાથે

- ફ્લેંજ દ્વારા

- વેલ્ડીંગ માટે વિરામ સાથે વેલ્ડિંગ

- વેલ્ડેડ ઓવરલેપ (મુક્ત ફરતી)

- થ્રેડેડ ફ્લેંજ

- ફ્લેંજ પ્લગ

મફત સિવાયના તમામ પ્રકારના ફ્લેંજ્સમાં પ્રબલિત સપાટી હોય છે.

ખાસ ફ્લેંજ્સ

ઉપર જણાવેલ ફ્લેંજના અપવાદ સાથે, ત્યાં સંખ્યાબંધ વિશિષ્ટ ફ્લેંજ છે, જેમ કે:

- ડાયાફ્રેમ ફ્લેંજ

- લાંબા વેલ્ડેડ કોલર ફ્લેંજ્સ

- વિસ્તરણ ફ્લેંજ

- એડેપ્ટર ફ્લેંજ

- રીંગ પ્લગ (ફ્લેન્જ કનેક્શનનો ભાગ)

- ડિસ્ક પ્લગ અને મધ્યવર્તી રિંગ્સ (ફ્લેન્જ કનેક્શનનો ભાગ)

ફ્લેંજ માટે વપરાતી સૌથી સામાન્ય સામગ્રી કાર્બન સ્ટીલ, સ્ટેનલેસ સ્ટીલ, કાસ્ટ આયર્ન, એલ્યુમિનિયમ, પિત્તળ, કાંસ્ય, પ્લાસ્ટિક વગેરે છે. આ ઉપરાંત, ફ્લેંજ્સ, જેમ કે વિશિષ્ટ એપ્લિકેશનો માટે ફિટિંગ અને પાઈપો, કેટલીકવાર ફ્લેંજ્સ કરતાં સંપૂર્ણપણે અલગ ગુણવત્તાની સામગ્રીના સ્તરના સ્વરૂપમાં આંતરિક કોટિંગ હોય છે. આ પાકા ફ્લેંજ્સ છે. પાઈપો પસંદ કરતી વખતે ફ્લેંજ્સની સામગ્રી મોટાભાગે સેટ કરવામાં આવે છે. એક નિયમ તરીકે, ફ્લેંજ એ જ સામગ્રીમાંથી બને છે જે પાઈપો પોતે બનાવે છે.

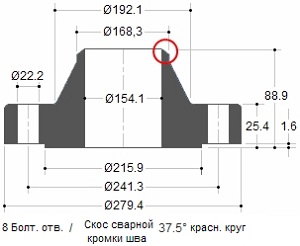

6" કોલર વેલ્ડ ફ્લેંજનું ઉદાહરણ - 150#-S40

દરેક ASME B16.5 ફ્લેંજમાં સંખ્યાબંધ પ્રમાણભૂત કદ હોય છે. જો જાપાનમાં કોઈ ડિઝાઇનર, અથવા કેનેડામાં સ્ટાર્ટ-અપ માટે પ્રોજેક્ટ તૈયાર કરતી વ્યક્તિ, અથવા ઓસ્ટ્રેલિયામાં પાઇપલાઇન ઇન્સ્ટોલર, ASME B16.5 અનુસાર 6"-150#-S40 વેલ્ડિંગ ફ્લેંજ વિશે વાત કરે છે, તો તેનો અર્થ એ છે કે ફ્લેંજ, જે નીચે બતાવેલ છે.

ફ્લેંજ ઓર્ડર કરવાના કિસ્સામાં, સપ્લાયર સામગ્રીની ગુણવત્તા જાણવા માંગે છે. ઉદાહરણ તરીકે, ASTM A105 એ સ્ટેમ્પ્ડ કાર્બન સ્ટીલ ફ્લેંજ છે જ્યારે A182 સ્ટેમ્પ્ડ એલોય સ્ટીલ ફ્લેંજ છે. આમ, નિયમન દ્વારા, સપ્લાયર માટે બંને ધોરણો નિર્દિષ્ટ હોવા જોઈએ: વેલ્ડ ફ્લેંજ 6"-150#-S40-ASME B16.5/ASTM A105.

દબાણ વર્ગ

ફ્લેંજ માટે દબાણ વર્ગ અથવા રેટિંગ પાઉન્ડમાં હશે. દબાણ વર્ગ દર્શાવવા માટે વિવિધ નામોનો ઉપયોગ કરવામાં આવે છે. ઉદાહરણ તરીકે: 150 Lb અથવા 150Lbs અથવા 150# અથવા વર્ગ 150, એ જ વસ્તુનો અર્થ છે.

બનાવટી સ્ટીલ ફ્લેંજ્સમાં 7 મુખ્ય વર્ગીકરણ છે:

150 પાઉન્ડ - 300 પાઉન્ડ - 400 પાઉન્ડ - 600 પાઉન્ડ - 900 પાઉન્ડ - 1500 પાઉન્ડ - 2500 પાઉન્ડ

ફ્લેંજ વર્ગીકરણનો ખ્યાલ સ્પષ્ટ અને સ્પષ્ટ છે. વર્ગ 300 ફ્લેંજ વર્ગ 150 ફ્લેંજ કરતાં વધુ દબાણને સંભાળી શકે છે કારણ કે વર્ગ 300 ફ્લેંજમાં વધુ ધાતુ હોય છે અને તે ઉચ્ચ દબાણનો સામનો કરી શકે છે. જો કે, ત્યાં સંખ્યાબંધ પરિબળો છે જે ફ્લેંજ દબાણ મર્યાદાને અસર કરી શકે છે.

ઉદાહરણ

ફ્લેંજ્સ વિવિધ તાપમાને વિવિધ દબાણનો સામનો કરી શકે છે. જેમ જેમ તાપમાન વધે છે તેમ, ફ્લેંજનો દબાણ વર્ગ ઘટે છે. ઉદાહરણ તરીકે, ક્લાસ 150 ફ્લેંજને એમ્બિયન્ટમાં આશરે 270 PSIG, 200°C પર 180 PSIG, 315°C પર 150 PSIG અને 426°C પર 75 PSIG રેટ કરવામાં આવે છે.

વધારાના પરિબળો એ છે કે ફ્લેંજ વિવિધ સામગ્રીઓમાંથી બનાવી શકાય છે જેમ કે એલોય સ્ટીલ, કાસ્ટ અને ડ્યુક્ટાઇલ આયર્ન વગેરે. દરેક સામગ્રીમાં વિવિધ દબાણ વર્ગો હોય છે.

પરિમાણ "પ્રેશર-તાપમાન"

દબાણ-તાપમાન વર્ગ ડીગ્રી સેલ્સિયસ તાપમાને બારમાં ઓપરેટિંગ, મહત્તમ સ્વીકાર્ય અતિશય દબાણને વ્યાખ્યાયિત કરે છે. મધ્યવર્તી તાપમાન માટે, રેખીય પ્રક્ષેપની મંજૂરી છે. નોટેશન વર્ગો વચ્ચે પ્રક્ષેપની મંજૂરી નથી.

તાપમાન-દબાણ વર્ગીકરણ

ટેમ્પરેચર-પ્રેશર ક્લાસ ફ્લેંજ્ડ કનેક્શન્સને લાગુ પડે છે જે બોલ્ટેડ કનેક્શન્સ અને ગાસ્કેટ્સની મર્યાદાઓનું પાલન કરે છે જે એસેમ્બલી અને ગોઠવણી માટે સારી પ્રથા અનુસાર બનાવવામાં આવે છે. ફ્લેંજ કનેક્શન્સ માટે આ વર્ગોનો ઉપયોગ જે આ મર્યાદાઓને પૂર્ણ કરતા નથી તે વપરાશકર્તાની જવાબદારી છે.

અનુરૂપ દબાણ વર્ગ માટે દર્શાવેલ તાપમાન એ ભાગના આંતરિક શેલનું તાપમાન છે. મૂળભૂત રીતે, આ તાપમાન સમાયેલ પ્રવાહી જેટલું જ છે. વર્તમાન કોડ્સ અને નિયમોની જરૂરિયાતો અનુસાર, જ્યારે વહેતા પ્રવાહીથી અલગ તાપમાનને અનુરૂપ દબાણ વર્ગનો ઉપયોગ કરવામાં આવે છે, ત્યારે તમામ જવાબદારી ગ્રાહકની છે. -29°C થી નીચેના કોઈપણ તાપમાન માટે, રેટિંગ -29°C પર ઉપયોગમાં લેવાતા કરતા વધારે ન હોવું જોઈએ.

ઉદાહરણ તરીકે, નીચે તમને એએસટીએમ અનુસાર સામગ્રી જૂથો સાથેના બે કોષ્ટકો અને ASME B16.5 અનુસાર આ સામગ્રીઓ માટે તાપમાન-દબાણ વર્ગ સાથેના બે અન્ય કોષ્ટકો મળશે.

| સામગ્રી ASTM જૂથ 2-1.1 |

|||

| નામાંકિત હોદ્દો |

સ્ટેમ્પિંગ |

કાસ્ટિંગ |

પ્લેટો |

| સી-સી | A105(1) | A216 Gr.WCB(1) |

A515 Gr.70(1) |

| C-Mn-Si | A350 Gr.LF2(1) | - | A516 Gr.70(1),(2) |

| C-Mn-Si-V | A350 Gr.LF6 Cl 1(3) | - | A537 Cl.1(4) |

| 3½ ની |

A350 Gr.LF3 |

- | - |

રિમાર્કસ:

|

|||

| ASTM ગ્રુપ 2-1.1 સામગ્રી માટે તાપમાન-પ્રેશર વર્ગ વર્ગ દ્વારા ઓપરેટિંગ દબાણ |

|||||||

| તાપમાન °C | 150 | 300 |

400 |

600 |

900 |

1500 |

2500 |

| 29 થી 38 સુધી |

19.6 | 51.1 | 68.1 | 102.1 | 153.2 | 255.3 | 425.5 |

| 50 | 19.2 | 50.1 | 66.8 | 100.2 | 150.4 | 250.6 | 417.7 |

| 100 | 17.7 | 46.6 | 62.1 | 93.2 | 139.8 | 233 | 388.3 |

| 150 | 15.8 | 45.1 | 60.1 | 90.2 | 135.2 | 225.4 | 375.6 |

| 200 | 13.8 | 43.8 | 58.4 | 87.6 | 131.4 | 219 | 365 |

| 250 | 12.1 | 41.9 | 55.9 | 83.9 | 125.8 | 209.7 | 349.5 |

| 300 | 10.2 | 39.8 | 53.1 | 79.6 | 119.5 | 199.1 | 331.8 |

| 325 | 9.3 | 38.7 | 51.6 | 77.4 | 116.1 | 193.6 | 322.6 |

| 350 | 8.4 | 37.6 | 50.1 | 75.1 | 112.7 | 187.8 | 313 |

| 375 | 7.4 | 36.4 | 48.5 | 72.7 | 109.1 | 181.8 | 303.1 |

| 400 | 6.5 | 34.7 | 46.3 | 69.4 | 104.2 | 173.6 | 289.3 |

| 425 | 5.5 | 28.8 | 38.4 | 57.5 | 86.3 | 143.8 | 239.7 |

| 450 | 4.6 | 23 | 30.7 | 46 | 69 | 115 | 191.7 |

| 475 | 3.7 | 17.4 | 23.2 | 34.9 | 52.3 | 87.2 | 145.3 |

| 500 | 2.8 | 11.8 | 15.7 | 23.5 | 35.3 | 58.8 | 97.9 |

| 538 | 1.4 | 5.9 | 7.9 | 11.8 | 17.7 | 29.5 | 49.2 |

| ASTM ગ્રુપ 2-2.3 સામગ્રી માટે તાપમાન-પ્રેશર વર્ગ વર્ગ દ્વારા ઓપરેટિંગ દબાણ |

|||||||

| તાપમાન °C | 150 | 300 |

400 |

600 |

900 |

1500 |

2500 |

| 29 થી 38 સુધી |

15.9 |

41.4 |

55.2 |

82.7 |

124.1 |

206.8 |

344.7 |

| 50 | 15.3 |

40 |

53.4 |

80 |

120.1 |

200.1 |

333.5 |

| 100 | 13.3 |

34.8 |

46.4 |

69.6 |

104.4 |

173.9 |

289.9 |

| 150 | 12 |

31.4 |

41.9 |

62.8 |

94.2 |

157 |

261.6 |

| 200 | 11.2 |

29.2 |

38.9 |

58.3 |

87.5 |

145.8 |

243 |

| 250 | 10.5 |

27.5 |

36.6 |

54.9 |

82.4 |

137.3 |

228.9 |

| 300 | 10 |

26.1 |

34.8 |

52.1 |

78.2 |

130.3 |

217.2 |

| 325 | 9.3 |

25.5 |

34 |

51 |

76.4 |

127.4 |

212.3 |

| 350 | 8.4 |

25.1 |

33.4 |

50.1 |

75.2 |

125.4 |

208.9 |

| 375 | 7.4 |

24.8 |

33 |

49.5 |

74.3 |

123.8 |

206.3 |

| 400 | 6.5 |

24.3 |

32.4 |

48.6 |

72.9 |

121.5 |

202.5 |

| 425 | 5.5 |

23.9 |

31.8 |

47.7 |

71.6 |

119.3 |

198.8 |

| 450 | 4.6 |

23.4 |

31.2 |

46.8 |

70.2 | 117.1 |

195.1 |

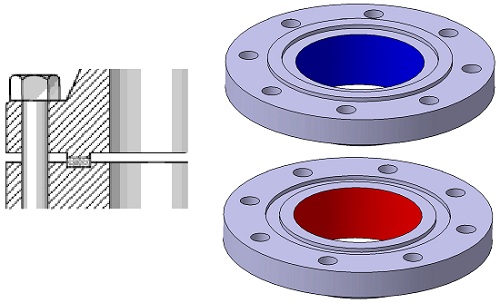

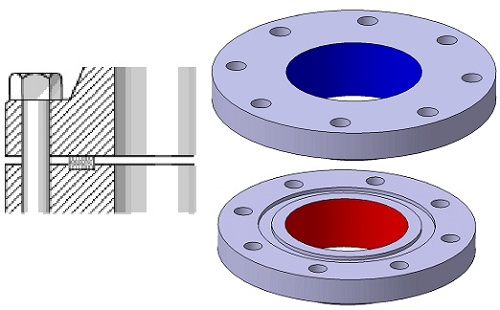

ફ્લેંજ સપાટી

ફ્લેંજ સપાટીનો આકાર અને ડિઝાઇન નક્કી કરશે કે સીલિંગ રિંગ અથવા ગાસ્કેટ ક્યાં સ્થિત હશે.

સૌથી વધુ ઉપયોગમાં લેવાતા પ્રકારો:

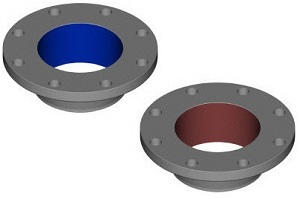

- વધેલી સપાટી (RF)

- સપાટ સપાટી (FF)

- ઓ-રિંગ ગ્રુવ (RTJ)

- પુરૂષ અને સ્ત્રી દોરો સાથે (M&F)

- જીભ અને ખાંચો (T&G)

ઊંચો ચહેરો, ફ્લેંજનો સૌથી લાગુ પ્રકાર, ઓળખવામાં સરળ. આ પ્રકારને એટલા માટે કહેવામાં આવે છે કારણ કે ગાસ્કેટની સપાટી બોલ્ટેડ સાંધાની સપાટીથી ઉપર નીકળે છે.

વ્યાસ અને ઊંચાઈ ASME B16.5 અનુસાર દબાણ વર્ગ અને વ્યાસનો ઉપયોગ કરીને વ્યાખ્યાયિત કરવામાં આવે છે. 300 Lbs સુધીના દબાણ વર્ગમાં, ઊંચાઈ લગભગ 1.6 mm છે, અને 400 થી 2500 Lbs સુધીના દબાણ વર્ગમાં, ઊંચાઈ લગભગ 6.4 mm છે. ફ્લેંજનો દબાણ વર્ગ ઉભા થયેલા ચહેરાની ઊંચાઈ નક્કી કરે છે. (RF) ફ્લેંજનો હેતુ નાના ગાસ્કેટ વિસ્તાર પર વધુ દબાણ કેન્દ્રિત કરવાનો છે, જેનાથી સંયુક્તની દબાણ મર્યાદા વધે છે.

આ લેખમાં વર્ણવેલ તમામ ફ્લેંજ્સની ઊંચાઈના પરિમાણો માટે, લેપ જોઈન્ટ ફ્લેંજના અપવાદ સિવાય, H અને B પરિમાણોનો ઉપયોગ કરવામાં આવે છે, આને નીચે મુજબ સમજવું અને યાદ રાખવું આવશ્યક છે:

દબાણ વર્ગ 150 અને 300 Lbs માં, પ્રોટ્રુઝન ઊંચાઈ આશરે 1.6 mm (1/16 ઇંચ) છે. આ બે વર્ગોમાં ફ્લેંજ્સના લગભગ તમામ સપ્લાયરો તેમના બ્રોશરો અથવા કેટલોગમાં H અને Bના પરિમાણોને સૂચિબદ્ધ કરે છે, જેમાં ચહેરાનો સમાવેશ થાય છે (નીચે આકૃતિ 1 જુઓ)

દબાણ વર્ગો 400, 600, 900, 1500 અને 2500 Lbs, પ્રોટ્રુઝન ઊંચાઈ 1/4 ઇંચ (6.4 mm) છે. આ વર્ગોમાં, ઘણા સપ્લાયર્સ H અને B પરિમાણોને સૂચિબદ્ધ કરે છે, જેમાં પ્રોટ્રુઝન ઊંચાઈનો સમાવેશ થતો નથી (ઉપર આકૃતિ 2 જુઓ)

આ લેખમાં તમને બે કદ મળશે. પરિમાણની ટોચની પંક્તિમાં પ્રોટ્રુઝન ઊંચાઈનો સમાવેશ થતો નથી, અને નીચેની પંક્તિના પરિમાણોમાં પ્રોટ્રુઝન ઊંચાઈનો સમાવેશ થાય છે.

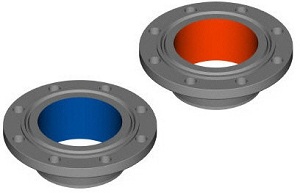

ફ્લેટ સરફેસ (FF - ફ્લેટ ફેસ)

ફ્લેટ ફેસ (સંપૂર્ણ ચહેરો) ફ્લેંજ માટે, ગાસ્કેટ બોલ્ટ કનેક્શનની જેમ સમાન પ્લેનમાં છે. મોટેભાગે, જ્યાં સમાગમની ફ્લેંજ અથવા ફિટિંગ નાખવામાં આવે છે ત્યાં ફ્લેટ ફેસ ફ્લેંજનો ઉપયોગ કરવામાં આવે છે.

ફ્લેટ ફેસ ફ્લેંજ ક્યારેય ઉભા થયેલા ફ્લેંજ સાથે જોડતો નથી. ASME B31.1 અનુસાર, કાસ્ટ આયર્ન ફ્લેટ ફ્લેંજ્સને કાર્બન સ્ટીલ ફ્લેંજ્સ સાથે કનેક્ટ કરતી વખતે, સ્ટીલ ફ્લેંજ પરનું પ્રોટ્રુઝન દૂર કરવું આવશ્યક છે અને સમગ્ર સપાટીને ગાસ્કેટથી સીલ કરવી આવશ્યક છે. સ્ટીલ ફ્લેંજના પ્રોટ્રુઝનને કારણે પાતળા, બરડ કાસ્ટ આયર્ન ફ્લેંજને તિરાડથી બચાવવા માટે આ કરવામાં આવે છે.

ઓ-રિંગ સીલ માટે રુટ સાથે ફ્લેંજ (RTJ - રિંગ ટાઈપ જોઈન્ટ)

RTJ ફ્લેંજ્સની સપાટીમાં ગ્રુવ્સ કાપેલા હોય છે, જેમાં સ્ટીલની ઓ-રિંગ્સ નાખવામાં આવે છે. ફ્લેંજ્સ એ હકીકતને કારણે સીલ કરવામાં આવે છે કે જ્યારે બોલ્ટને કડક કરવામાં આવે છે, ત્યારે ફ્લેંજ્સ વચ્ચેના ગાસ્કેટને ગ્રુવ્સમાં દબાવવામાં આવે છે, વિકૃત, મેટલ-ટુ-મેટલ સંપર્ક બનાવે છે.

RTJ ફ્લેંજમાં એક વલયાકાર ગ્રુવ બનેલા હોઠ હોઈ શકે છે. આ પ્રોટ્રુઝન કોઈપણ પ્રકારની સીલ તરીકે સેવા આપતું નથી. RTJ ફ્લેંજ માટે કે જે ઓ-રિંગ્સ સાથે સીલ કરવામાં આવે છે, સંવનન કરેલ અને કડક ફ્લેંજ્સના ઉભા થયેલા ચહેરા એકબીજાના સંપર્કમાં આવી શકે છે. આ કિસ્સામાં, સંકુચિત ગાસ્કેટ લાંબા સમય સુધી વધારાના ભારને વહન કરશે નહીં, બોલ્ટને કડક બનાવશે, વાઇબ્રેશન અને ડિસ્પ્લેસમેન્ટ લાંબા સમય સુધી ગાસ્કેટને કચડી નાખશે અને કડક બળને ઘટાડે નહીં.

મેટલ ઓ-રિંગ્સ ઊંચા તાપમાન અને દબાણમાં ઉપયોગ માટે યોગ્ય છે. તેઓ સામગ્રી અને પ્રોફાઇલની યોગ્ય પસંદગી સાથે બનાવવામાં આવે છે અને હંમેશા યોગ્ય ફ્લેંજ્સમાં ઉપયોગમાં લેવાય છે, સારી અને વિશ્વસનીય સીલ પ્રદાન કરે છે.

ઓ-રિંગ્સ એવી રીતે ડિઝાઇન કરવામાં આવી છે કે સીલિંગ "સંપર્કની અગ્રણી લાઇન" અથવા સમાગમના ફ્લેંજ અને ગાસ્કેટ વચ્ચે ફાચર દ્વારા થાય છે. બોલ્ટિંગ દ્વારા સીલ પર દબાણ લાગુ કરીને, ગાસ્કેટની નરમ ધાતુ સખત ફ્લેંજ સામગ્રીની સુંદર રચનામાં પ્રવેશ કરે છે, અને ખૂબ જ ચુસ્ત અને અસરકારક સીલ બનાવે છે.

સૌથી વધુ ઉપયોગમાં લેવાતી રિંગ્સ:

ASME B16.20 અનુસાર R-Oval ટાઇપ કરો

ASME B16.5 ફ્લેંજ દબાણ વર્ગ 150 થી 2500 માટે યોગ્ય.

ASME 16.20 અનુસાર R-અષ્ટકોણ લખો

મૂળ આર-ઓવલ પર સુધારેલ ડિઝાઇન. જો કે, તેનો ઉપયોગ ગ્રુવવાળા ફ્લેટ ફ્લેંજ માટે જ થઈ શકે છે. ASME B16.5 ફ્લેંજ દબાણ વર્ગ 15 થી 2500 માટે યોગ્ય.

સીલિંગ અને સરફેસ ટાઇપ LUG-વેસલ સાથેની ફ્લેંજ (LMF - મોટો પુરુષ ચહેરો; LFF - મોટી સ્ત્રી ચહેરો)

આ પ્રકારના ફ્લેંજ્સ મેળ ખાતા હોવા જોઈએ. એક ફ્લેંજ ફેસ એ વિસ્તાર ધરાવે છે જે સામાન્ય ફ્લેંજ ફેસ સીમાની બહાર વિસ્તરે છે ( પિતા). અન્ય ફ્લેંજ અથવા કાઉન્ટર ફ્લેંજમાં અનુરૂપ વિરામ હોય છે ( માતા) તેની સપાટીમાં બનાવેલ છે.

અર્ધ છૂટક મૂક્યા

- જ્યારે ગાસ્કેટ સંકુચિત હોય ત્યારે મેટલ-ટુ-મેટલ સંપર્કને રોકવા માટે અન્ડરકટ (નોચ) ની ઊંડાઈ સામાન્ય રીતે પ્રોટ્રુઝનની ઊંચાઈ જેટલી અથવા ઓછી હોય છે.

- સામાન્ય રીતે હોઠની ઊંચાઈ કરતા 1/16" થી વધુ નૉચની ઊંડાઈ હોતી નથી

સીલિંગ સપાટી સાથે ફ્લેંજ

(પ્રોટ્રુઝન - ટુન્જ ફેસ - TF; ડિપ્રેશન - ગ્રુવ ફેસ - GF)

આ પ્રકારના ફ્લેંજ્સ પણ મેળ ખાતા હોવા જોઈએ. એક ફ્લેંજમાં આ ફ્લેંજની સપાટી પર પ્રોટ્રુઝન (કાંટો) સાથેની રિંગ હોય છે, જ્યારે કાઉન્ટરપાર્ટની સપાટી પર ગ્રુવ બનાવવામાં આવે છે. આવી સપાટીઓ સામાન્ય રીતે પંપ કવર અને વાલ્વ કવર પર જોવા મળે છે.

સ્થિર ગાસ્કેટ

- ગાસ્કેટના પરિમાણો ગ્રુવની ઊંચાઈ કરતા સમાન અથવા ઓછા છે

- ગાસ્કેટ ગ્રુવ કરતાં પહોળું 1/16" કરતાં વધુ નહીં

- ગાસ્કેટના પરિમાણો ગ્રુવના પરિમાણો સાથે મેળ ખાશે

- ડિસએસેમ્બલ કરતી વખતે, કનેક્શનને અલગથી અનક્લેન્ચ કરવું આવશ્યક છે

સપાટ સપાટી અને ખાંચો

સ્થિર ગાસ્કેટ

- એક સપાટી સપાટ છે, બીજી ખાંચવાળી છે

- એપ્લિકેશનો માટે જ્યાં ગાસ્કેટ કમ્પ્રેશનનું ચોક્કસ નિયંત્રણ જરૂરી છે

- માત્ર સ્થિતિસ્થાપક ગાસ્કેટની ભલામણ કરવામાં આવે છે - સર્પાકાર, હોલો રિંગ, દબાણ એક્યુએટેડ અને મેટલ શીથ ગાસ્કેટ

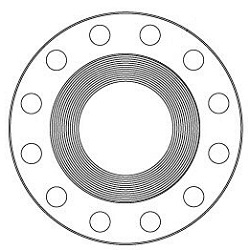

ફ્લેંજ સરફેસ ફિનિશિંગ

ASME B16.5 માટે જરૂરી છે કે ફ્લેંજ સપાટી (ઉછરેલો ચહેરો અને સપાટ ચહેરો) ચોક્કસ ખરબચડી હોય જેથી આ સપાટી, જ્યારે ગાસ્કેટ સાથે સંરેખિત હોય, ત્યારે સારી સીલ પૂરી પાડે.

અંતિમ વાંસળી, કાં તો કેન્દ્રિત અથવા સર્પાકાર, માટે 30 થી 55 ગ્રુવ્સ પ્રતિ ઇંચની જરૂર પડે છે, પરિણામે 125 અને 500 માઇક્રો ઇંચની વચ્ચે ખરબચડી થાય છે. આ ફ્લેંજ ઉત્પાદકોને મેટલ ફ્લેંજ ગાસ્કેટના કોઈપણ વર્ગની પ્રક્રિયા કરવાની મંજૂરી આપશે.

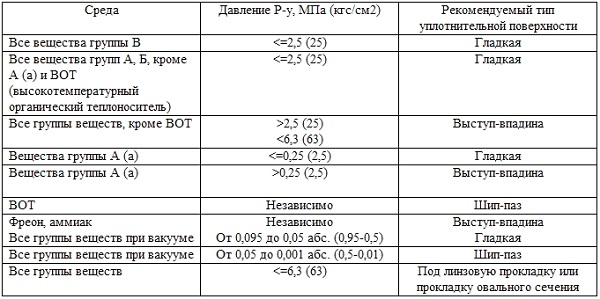

વિસ્ફોટ શ્રેણી I ની તકનીકી સુવિધાઓના જૂથ A અને B ના પદાર્થોનું પરિવહન કરતી પાઇપલાઇન્સ માટે, સર્પાકાર ઘા ગાસ્કેટનો ઉપયોગ કરવાના કિસ્સાઓ સિવાય, તેને સરળ સીલિંગ સપાટી સાથે ફ્લેંજ કનેક્શન્સનો ઉપયોગ કરવાની મંજૂરી નથી.

સૌથી વધુ ઉપયોગમાં લેવાતી સપાટીઓ

રફિંગ

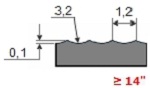

| કોઈપણ ફ્લેંજના મશીનિંગમાં સૌથી વધુ ઉપયોગમાં લેવાય છે કારણ કે તે લગભગ તમામ સામાન્ય ઓપરેટિંગ પરિસ્થિતિઓ માટે યોગ્ય છે. જ્યારે સંકુચિત થાય છે, ત્યારે ગાસ્કેટની નરમ સપાટી મશીનવાળી સપાટીને જોડશે, જે સીલ બનાવવામાં મદદ કરશે, અને જોડાયેલા ભાગો વચ્ચે ઘર્ષણનું ઉચ્ચ સ્તર હશે. આ ફ્લેંજ્સ માટે ફિનિશિંગ 1.6mm ત્રિજ્યા કટર વડે 12 માટે 0.88mm પ્રતિ ક્રાંતિના ફીડ દરે કરવામાં આવે છે. 14" અને તેનાથી મોટા માટે, 1.2mm ફીડ પર 3.2mm ત્રિજ્યા કટર વડે મશીનિંગ કરવામાં આવે છે. |

|

|

સર્પાકાર નોચ

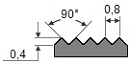

આ સતત અથવા ફોનોગ્રાફિક સર્પાકાર ગ્રુવ હોઈ શકે છે, પરંતુ રફિંગ કરતા અલગ છે કે 90 ડિગ્રી કટરનો ઉપયોગ કરીને ગ્રુવ મેળવવામાં આવે છે જે 45° વાંસળીવાળા કોણ સાથે V-પ્રોફાઈલ બનાવે છે.

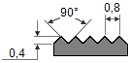

આ સતત અથવા ફોનોગ્રાફિક સર્પાકાર ગ્રુવ હોઈ શકે છે, પરંતુ રફિંગ કરતા અલગ છે કે 90 ડિગ્રી કટરનો ઉપયોગ કરીને ગ્રુવ મેળવવામાં આવે છે જે 45° વાંસળીવાળા કોણ સાથે V-પ્રોફાઈલ બનાવે છે. કોન્સેન્ટ્રિક નોચ. નામ સૂચવે છે તેમ, મશીનિંગમાં કેન્દ્રિત ગ્રુવ્સનો સમાવેશ થાય છે. 90° કટરનો ઉપયોગ કરવામાં આવે છે અને રિંગ્સ સમગ્ર સપાટી પર સમાનરૂપે વિતરિત કરવામાં આવે છે.

નામ સૂચવે છે તેમ, મશીનિંગમાં કેન્દ્રિત ગ્રુવ્સનો સમાવેશ થાય છે. 90° કટરનો ઉપયોગ કરવામાં આવે છે અને રિંગ્સ સમગ્ર સપાટી પર સમાનરૂપે વિતરિત કરવામાં આવે છે.

સરળ સપાટી.![]() આવી પ્રક્રિયા દૃષ્ટિની રીતે સાધનના નિશાન છોડતી નથી. આવી સપાટીઓનો ઉપયોગ સામાન્ય રીતે ધાતુના ચહેરાવાળા ગાસ્કેટ માટે થાય છે જેમ કે ડબલ આવરણ, ફ્લેટ સ્ટીલ અથવા લહેરિયું મેટલ. સરળ સપાટી સીલ બનાવવામાં મદદ કરે છે અને વિરુદ્ધ સપાટીની સપાટતા પર આધાર રાખે છે. સામાન્ય રીતે, આ 0.8 મીમી ત્રિજ્યા કટર વડે બનેલ સતત (ક્યારેક ફોનોગ્રાફિક કહેવાય છે) હેલિકલ ગ્રુવ દ્વારા રચાયેલી ગાસ્કેટ સંપર્ક સપાટી દ્વારા પ્રાપ્ત થાય છે, પ્રતિ ક્રાંતિ 0.3 મીમીના ફીડ દરે, 0.05 મીમી ઊંડા. આના પરિણામે Ra 3.2 અને 6.3 માઇક્રોમીટર (125-250 માઇક્રો ઇંચ) ની વચ્ચે રફનેસ આવશે.

આવી પ્રક્રિયા દૃષ્ટિની રીતે સાધનના નિશાન છોડતી નથી. આવી સપાટીઓનો ઉપયોગ સામાન્ય રીતે ધાતુના ચહેરાવાળા ગાસ્કેટ માટે થાય છે જેમ કે ડબલ આવરણ, ફ્લેટ સ્ટીલ અથવા લહેરિયું મેટલ. સરળ સપાટી સીલ બનાવવામાં મદદ કરે છે અને વિરુદ્ધ સપાટીની સપાટતા પર આધાર રાખે છે. સામાન્ય રીતે, આ 0.8 મીમી ત્રિજ્યા કટર વડે બનેલ સતત (ક્યારેક ફોનોગ્રાફિક કહેવાય છે) હેલિકલ ગ્રુવ દ્વારા રચાયેલી ગાસ્કેટ સંપર્ક સપાટી દ્વારા પ્રાપ્ત થાય છે, પ્રતિ ક્રાંતિ 0.3 મીમીના ફીડ દરે, 0.05 મીમી ઊંડા. આના પરિણામે Ra 3.2 અને 6.3 માઇક્રોમીટર (125-250 માઇક્રો ઇંચ) ની વચ્ચે રફનેસ આવશે.

ગાસ્કેટ

ચુસ્ત ફ્લેંજ કનેક્શન બનાવવા માટે, ગાસ્કેટની જરૂર છે.

ગાસ્કેટ એ સંકુચિત શીટ્સ અથવા રિંગ્સ છે જેનો ઉપયોગ બે સપાટીઓ વચ્ચે વોટરપ્રૂફ જોડાણ બનાવવા માટે થાય છે. ગાસ્કેટ અત્યંત તાપમાન અને દબાણનો સામનો કરવા માટે બનાવવામાં આવે છે અને તે ધાતુ, અર્ધ-ધાતુ અને બિન-ધાતુ સામગ્રીમાં ઉપલબ્ધ છે.

ઉદાહરણ તરીકે, સીલિંગનો સિદ્ધાંત બે ફ્લેંજ વચ્ચે ગાસ્કેટને સંકુચિત કરવાનો હોઈ શકે છે. ગાસ્કેટ ફ્લેંજ્સની માઇક્રોસ્કોપિક જગ્યાઓ અને સપાટીની અનિયમિતતાને ભરે છે અને પછી એક સીલ બનાવે છે જે પ્રવાહી અને વાયુઓના લિકેજને અટકાવે છે. ફ્લેંજ કનેક્શનમાં લિકેજને રોકવા માટે યોગ્ય અને સાવચેત ગાસ્કેટ ઇન્સ્ટોલેશન જરૂરી છે.

આ લેખ ASME B16.20 (મેટાલિક અને સેમી-મેટાલિક પાઇપ ફ્લેંજ ગાસ્કેટ્સ) અને ASME B16.21 (નોન-મેટાલિક, ફ્લેટ પાઇપ ફ્લેંજ ગાસ્કેટ્સ) ને અનુરૂપ ગાસ્કેટનું વર્ણન કરશે.

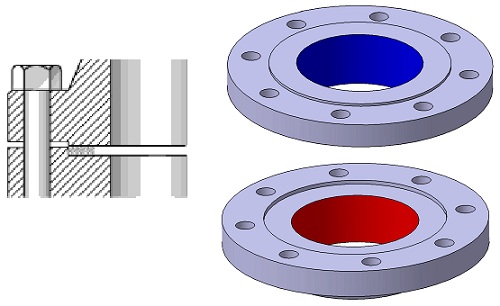

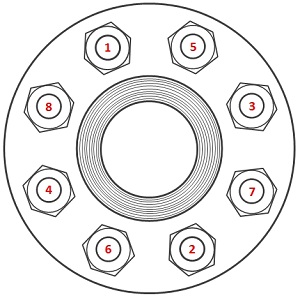

બોલ્ટ

બે ફ્લેંજ્સને એકબીજા સાથે જોડવા માટે બોલ્ટની જરૂર છે. ફ્લેંજમાં છિદ્રોની સંખ્યા દ્વારા સંખ્યા નક્કી કરવામાં આવશે, અને બોલ્ટનો વ્યાસ અને લંબાઈ ફ્લેંજના પ્રકાર અને તેના દબાણ વર્ગ પર આધારિત હશે. ASME B16.5 ફ્લેંજ માટે તેલ અને રાસાયણિક ઉદ્યોગમાં સૌથી વધુ ઉપયોગમાં લેવાતા બોલ્ટ સ્ટડ છે. સ્ટડમાં થ્રેડેડ સળિયા અને બે બદામ હોય છે. ઉપલબ્ધ અન્ય પ્રકારનો બોલ્ટ એ એક અખરોટ સાથેનો નિયમિત હેક્સ બોલ્ટ છે.

પરિમાણો, પરિમાણીય સહનશીલતા, વગેરે. ASME B16.5 અને ASME B18.2.2 માં વ્યાખ્યાયિત કરવામાં આવ્યા છે, વિવિધ ASTM ધોરણોમાં સામગ્રી.

ટોર્ક

ચુસ્ત ફ્લેંજ કનેક્શન મેળવવા માટે, ગાસ્કેટ યોગ્ય રીતે ઇન્સ્ટોલ કરેલું હોવું જોઈએ, બોલ્ટમાં યોગ્ય કડક ટોર્ક હોવો જોઈએ, અને કુલ કડક તણાવ સમગ્ર ફ્લેંજ પર સમાનરૂપે વિતરિત થવો જોઈએ.

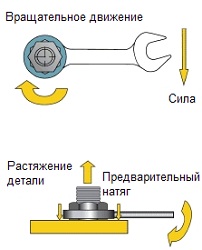

કડક ટોર્ક (તેના અખરોટને ફેરવીને ફાસ્ટનર પર પ્રીલોડ લાગુ કરીને) ને કારણે જરૂરી સ્ટ્રેચિંગ હાથ ધરવામાં આવે છે.

બોલ્ટનો યોગ્ય કડક ટોર્ક તેના સ્થિતિસ્થાપક ગુણધર્મોનો શ્રેષ્ઠ ઉપયોગ કરવાની મંજૂરી આપે છે. તેનું કામ સારી રીતે કરવા માટે, બોલ્ટને વસંતની જેમ વર્તવું જોઈએ. ઓપરેશન દરમિયાન, કડક કરવાની પ્રક્રિયા બોલ્ટ પર અક્ષીય, પ્રી-લોડ મૂકે છે. અલબત્ત, આ તાણ બળ એસેમ્બલી ઘટકો પર લાગુ વિરોધી સંકુચિત દળો સમાન છે. તેને કડક બળ અથવા તાણ બળ તરીકે ઓળખવામાં આવે છે.

પાના પક્કડ

ટોર્ક રેન્ચ એ હેન્ડ ટૂલનું સામાન્ય નામ છે જેનો ઉપયોગ સંયુક્ત પર ચોક્કસ ટોર્ક લાગુ કરવા માટે થાય છે, પછી તે બોલ્ટ હોય કે અખરોટ. આ ઓપરેટરને બોલ્ટ પર લાગુ રોટેશનલ ફોર્સ (ટોર્ક) માપવા માટે પરવાનગી આપે છે, જે સ્પષ્ટીકરણ સાથે મેળ ખાતું હોવું જોઈએ.

જમણી ફ્લેંજ બોલ્ટ કડક કરવાની તકનીક પસંદ કરવા માટે અનુભવની જરૂર છે. કોઈપણ તકનીકના યોગ્ય ઉપયોગ માટે ઉપયોગમાં લેવાતા સાધન અને કાર્ય કરનાર નિષ્ણાત બંનેની લાયકાતો પણ જરૂરી છે. નીચે સૌથી વધુ ઉપયોગમાં લેવાતી બોલ્ટ કડક કરવાની પદ્ધતિઓ છે:

- હાથ દ્વારા કડક

- વાયુયુક્ત રેન્ચ

- હાઇડ્રોલિક ટોર્ક રેન્ચ

- રોકર અથવા ગિયર સાથે મેન્યુઅલ ટોર્ક રેન્ચ

- હાઇડ્રોલિક બોલ્ટ ટેન્શનર

ટોર્ક નુકશાન કોઈપણ બોલ્ટ કનેક્શનમાં સહજ છે. બોલ્ટ લૂઝિંગની સંયુક્ત અસર (ઇન્સ્ટોલેશન પછીના પ્રથમ 24 કલાક દરમિયાન લગભગ 10%), ગાસ્કેટ ક્રીપ, સિસ્ટમમાં કંપન, થર્મલ વિસ્તરણ અને બોલ્ટ ટાઇટિંગ દરમિયાન સ્થિતિસ્થાપક ક્રિયાપ્રતિક્રિયા ટોર્ક નુકશાનમાં ફાળો આપે છે. જ્યારે ટોર્કનું નુકશાન નિર્ણાયક સ્તરે પહોંચે છે, ત્યારે આંતરિક દબાણ કમ્પ્રેશન ફોર્સ કરતા વધી જાય છે જે ગાસ્કેટને સ્થાને રાખે છે, આ કિસ્સામાં લીકેજ અથવા બ્લોઆઉટ થઈ શકે છે.

આ અસરોને ઘટાડવાની ચાવી એ યોગ્ય ગાસ્કેટ પ્લેસમેન્ટ છે. ગાસ્કેટ ઇન્સ્ટોલ કરતી વખતે, ફ્લેંજ્સને એકસાથે અને સરળ અને સમાંતર લાવવા જરૂરી છે, ઓછામાં ઓછા કડક ટોર્ક સાથે, યોગ્ય કડક ક્રમને અનુસરીને, 4 બોલ્ટને સજ્જડ કરો. આનાથી ઓપરેટિંગ ખર્ચમાં ઘટાડો થશે અને સલામતીમાં સુધારો થશે.

ગાસ્કેટની યોગ્ય જાડાઈ પણ મહત્વપૂર્ણ છે. ગાસ્કેટ જેટલું ગાઢ, તેટલું ઊંચું તેની સળવળાટ, જે બદલામાં કડક ટોર્કના નુકશાન તરફ દોરી શકે છે. સેરેટેડ ફ્લેંજ માટે ASME સ્ટાન્ડર્ડ સામાન્ય રીતે 1.6 mm ગાસ્કેટની ભલામણ કરે છે. પાતળી સામગ્રી ઉચ્ચ ગાસ્કેટ લોડ પર કામ કરી શકે છે અને તેથી વધુ આંતરિક દબાણ.

લુબ્રિકેશન ઘર્ષણ ઘટાડે છે

લ્યુબ્રિકેશન કડક થવા દરમિયાન ઘર્ષણ ઘટાડે છે, ઇન્સ્ટોલેશન દરમિયાન બોલ્ટ શેડિંગ ઘટાડે છે અને સર્વિસ લાઇફ વધે છે. ઘર્ષણના ગુણાંકમાં ફેરફાર આપેલ કડક ટોર્ક પર પ્રાપ્ત પ્રીલોડની માત્રાને અસર કરે છે. ઘર્ષણના મોટા ગુણાંકના પરિણામે ટોર્કનું પ્રીલોડમાં ઓછું રૂપાંતર થાય છે. જરૂરી ટોર્ક મૂલ્યને ચોક્કસ રીતે સેટ કરવા માટે લુબ્રિકન્ટ ઉત્પાદક દ્વારા પ્રદાન કરાયેલ ઘર્ષણના ગુણાંકનું મૂલ્ય જાણવું આવશ્યક છે.

ગ્રીસ અથવા એન્ટિ-સીઝ સંયોજનો બેરિંગ અખરોટની સપાટી અને પુરુષ થ્રેડ બંને પર લાગુ કરવા આવશ્યક છે.

કડક ક્રમ પ્રથમ પાસ, પ્રથમ બોલ્ટને હળવાશથી સજ્જડ કરો, પછી આગળનો તેની સામે, પછી ત્રીજા બોલ્ટને સજ્જડ કરવા માટે વર્તુળમાં એક ક્વાર્ટર (અથવા 90 ડિગ્રી) વળો અને તેની સામે, ચોથો. જ્યાં સુધી બધા બોલ્ટ કડક ન થાય ત્યાં સુધી આ ક્રમ ચાલુ રાખો. ચાર-બોલ્ટ ફ્લેંજ્સને કડક કરતી વખતે, ક્રિસ-ક્રોસ પેટર્નનો ઉપયોગ કરો.

પ્રથમ પાસ, પ્રથમ બોલ્ટને હળવાશથી સજ્જડ કરો, પછી આગળનો તેની સામે, પછી ત્રીજા બોલ્ટને સજ્જડ કરવા માટે વર્તુળમાં એક ક્વાર્ટર (અથવા 90 ડિગ્રી) વળો અને તેની સામે, ચોથો. જ્યાં સુધી બધા બોલ્ટ કડક ન થાય ત્યાં સુધી આ ક્રમ ચાલુ રાખો. ચાર-બોલ્ટ ફ્લેંજ્સને કડક કરતી વખતે, ક્રિસ-ક્રોસ પેટર્નનો ઉપયોગ કરો.

ફ્લેંજ ફિક્સિંગની તૈયારી

ફ્લેંજ કનેક્શન્સમાં ચુસ્તતા પ્રાપ્ત કરવા માટે, તે જરૂરી છે કે બધા ઘટકો ચોક્કસ હોય.

કનેક્શન પ્રક્રિયા શરૂ કરતા પહેલા, ભવિષ્યમાં સમસ્યાઓ ટાળવા માટે નીચેના પગલાં લેવા જોઈએ:

- ફ્લેંજ સપાટીઓને સાફ કરો અને સ્ક્રેચ માટે તપાસો, સપાટીઓ સ્વચ્છ અને કોઈપણ ખામી (બમ્પ્સ, ખાડાઓ, ડેન્ટ્સ વગેરે) થી મુક્ત હોવી જોઈએ.

- નુકસાન અથવા થ્રેડ કાટ માટે તમામ બોલ્ટ અને નટ્સનું નિરીક્ષણ કરો. જરૂર મુજબ બોલ્ટ અથવા નટ્સ બદલો અથવા રિપેર કરો

- બધા થ્રેડોમાંથી burrs દૂર કરો

- બોલ્ટ અથવા સ્ટડ્સના થ્રેડો અને ફ્લેંજ અથવા વૉશરને અડીને નટ્સની સપાટીઓ લુબ્રિકેટ કરો. મોટાભાગની એપ્લિકેશનોમાં, સખત વોશરની ભલામણ કરવામાં આવે છે.

- નવી ગાસ્કેટ ઇન્સ્ટોલ કરો અને ખાતરી કરો કે તે કેન્દ્રિત છે. જૂની ગાસ્કેટનો ઉપયોગ કરશો નહીં અથવા બહુવિધ ગાસ્કેટનો ઉપયોગ કરશો નહીં.

- ASME B31.3 પ્રક્રિયા પાઇપિંગ સ્ટાન્ડર્ડ દીઠ ફ્લેંજ ગોઠવણી તપાસો

- 2-3 થ્રેડો થ્રેડની ટોચની ઉપર છે તેની ખાતરી કરવા માટે બદામની સ્થિતિને સમાયોજિત કરો.