Äärik on viis torude, ventiilide, pumpade ja muude seadmete ühendamiseks torusüsteemi moodustamiseks. See ühendusviis tagab lihtsa juurdepääsu puhastamiseks, kontrollimiseks või muutmiseks. Äärikud on tavaliselt keermestatud või keevitatud. Äärikühendus koosneb kahest poltidega kinnitatud äärikust ja tiheduse tagamiseks nende vahel olevast tihendist.

Toruäärikud on valmistatud erinevatest materjalidest. Äärikud on pinnatöödeldud, malm ja noobelmalm, kuid kõige sagedamini kasutatav materjal on sepistatud süsinikteras.

Enim kasutatud äärikud nafta- ja keemiatööstuses:

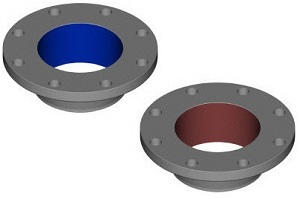

- keevituskaelaga

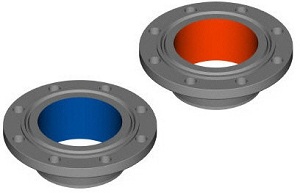

- läbi ääriku

- keevitatud süvendiga keevitamiseks

- keevitatud ülekate (vabalt pöörlev)

- keermestatud äärik

- ääriku pistik

Kõik tüüpi äärikud, välja arvatud vabad, on tugevdatud pinnaga.

Spetsiaalsed äärikud

Välja arvatud ülalmainitud äärikud, on mitmeid spetsiaalseid äärikuid, näiteks:

- diafragma äärik

- pikad keevitatud kraeäärikud

- laiendusäärik

- adapteri äärik

- rõngaskork (äärikühenduse osa)

- ketaskorgid ja vaherõngad (äärikühenduse osa)

Äärikute valmistamisel kasutatakse enim materjale süsinikterasest, roostevabast terasest, malmist, alumiiniumist, messingist, pronksist, plastikust jne. Lisaks kaetakse äärikud, nagu eriotstarbelised liitmikud ja torud, mõnikord seestpoolt äärikutest täiesti erineva kvaliteediga materjalikihiga. Need on vooderdatud äärikud. Äärikute materjal määratakse kõige sagedamini torude valimisel. Reeglina on äärik valmistatud samast materjalist kui torud ise.

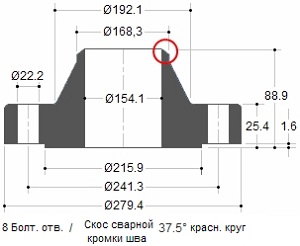

6-tollise krae keevisääriku näide - 150#-S40

Igal ASME B16.5 äärikul on mitu standardset suurust. Kui disainer Jaapanis või isik, kes valmistab ette projekti idufirmale Kanadas või torujuhtme paigaldaja Austraalias, räägib ASME B16.5 järgi 6"-150#-S40 keevitusäärikust, siis peab ta silmas äärik, mis on näidatud allpool.

Ääriku tellimise puhul soovib tarnija teada materjali kvaliteeti. Näiteks ASTM A105 on tembeldatud süsinikterasest äärik, samas kui A182 on tembeldatud legeerterasest äärik. Seega tuleb määrusega tarnija jaoks ette näha mõlemad standardid: Weld Flange 6"-150#-S40-ASME B16.5/ASTM A105.

RÕHUKLASS

Äärikute surveklass või reiting on naelades. Surveklassi tähistamiseks kasutatakse erinevaid nimetusi. Näiteks: 150 naela või 150 naela või 150 # või klass 150 tähendavad sama asja.

Sepistatud terasest äärikutel on 7 peamist klassifikatsiooni:

150 naela - 300 naela - 400 naela - 600 naela - 900 naela - 1500 naela - 2500 naela

Ääriku klassifikatsiooni kontseptsioon on selge ja ilmne. Klassi 300 äärik talub suuremat rõhku kui klassi 150 äärik, kuna klassi 300 äärik sisaldab rohkem metalli ja talub suuremat survet. Siiski on mitmeid tegureid, mis võivad ääriku rõhupiirangut mõjutada.

NÄIDE

Äärikud taluvad erinevatel temperatuuridel erinevat survet. Temperatuuri tõustes ääriku rõhuklass väheneb. Näiteks klassi 150 ääriku nimiväärtus on ligikaudu 270 PSIG ümbritseval temperatuuril, 180 PSIG 200 °C juures, 150 PSIG temperatuuril 315 °C ja 75 PSIG 426 °C juures.

Täiendavad tegurid on see, et äärikud võivad olla valmistatud erinevatest materjalidest, nagu legeerteras, malm ja kõrgtugev malm jne. Igal materjalil on erinevad rõhuklassid.

PARAMEETER "RÕHK-TEMPERATUUR"

Rõhu-temperatuuri klass määratleb töökorras maksimaalse lubatud ülerõhu baarides temperatuuril Celsiuse kraadides. Vahetemperatuuride puhul on lineaarne interpoleerimine lubatud. Interpoleerimine tähistusklasside vahel ei ole lubatud.

Temperatuuri-rõhu klassifikatsioonid

Temperatuuri-surve klass on rakendatav äärikühendustele, mis vastavad poltühenduste ja tihendite piirangutele, mis on valmistatud kooskõlas monteerimise ja joondamise hea tavaga. Nende klasside kasutamise eest äärikühenduste puhul, mis ei vasta nendele piiridele, vastutab kasutaja.

Vastava rõhuklassi jaoks näidatud temperatuur on detaili sisemise kesta temperatuur. Põhimõtteliselt on see temperatuur sama, mis sisalduval vedelikul. Vastavalt kehtivate seaduste ja eeskirjade nõuetele lasub voolavast vedelikust erinevale temperatuurile vastava rõhuklassi kasutamisel kogu vastutus kliendil. Kui temperatuur on alla -29 °C, ei tohi reiting olla kõrgem kui temperatuuril -29 °C.

Näitena leiate altpoolt kaks tabelit materjalirühmadega vastavalt ASTM-ile ja veel kaks tabelit nende materjalide temperatuuri-rõhu klassiga vastavalt ASME B16.5-le.

| Materjalid ASTM grupp 2-1.1 |

|||

| Nominaalne tähistus |

Tembeldamine |

Valamine |

taldrikud |

| C-Si | A105(1) | A216 Gr.WCB(1) |

A515 Gr.70(1) |

| C-Mn-Si | A350 Gr.LF2(1) | - | A516 Gr.70(1),(2) |

| C-Mn-Si-V | A350 Gr.LF6 Cl 1(3) | - | A537 Cl.1(4) |

| 3½ Ni |

A350 Gr.LF3 |

- | - |

MÄRKUSED:

|

|||

| ASTM-i rühma 2-1.1 materjalide temperatuuri-rõhu klass Töörõhk klasside kaupa |

|||||||

| Temperatuur °C | 150 | 300 |

400 |

600 |

900 |

1500 |

2500 |

| 29 kuni 38 |

19.6 | 51.1 | 68.1 | 102.1 | 153.2 | 255.3 | 425.5 |

| 50 | 19.2 | 50.1 | 66.8 | 100.2 | 150.4 | 250.6 | 417.7 |

| 100 | 17.7 | 46.6 | 62.1 | 93.2 | 139.8 | 233 | 388.3 |

| 150 | 15.8 | 45.1 | 60.1 | 90.2 | 135.2 | 225.4 | 375.6 |

| 200 | 13.8 | 43.8 | 58.4 | 87.6 | 131.4 | 219 | 365 |

| 250 | 12.1 | 41.9 | 55.9 | 83.9 | 125.8 | 209.7 | 349.5 |

| 300 | 10.2 | 39.8 | 53.1 | 79.6 | 119.5 | 199.1 | 331.8 |

| 325 | 9.3 | 38.7 | 51.6 | 77.4 | 116.1 | 193.6 | 322.6 |

| 350 | 8.4 | 37.6 | 50.1 | 75.1 | 112.7 | 187.8 | 313 |

| 375 | 7.4 | 36.4 | 48.5 | 72.7 | 109.1 | 181.8 | 303.1 |

| 400 | 6.5 | 34.7 | 46.3 | 69.4 | 104.2 | 173.6 | 289.3 |

| 425 | 5.5 | 28.8 | 38.4 | 57.5 | 86.3 | 143.8 | 239.7 |

| 450 | 4.6 | 23 | 30.7 | 46 | 69 | 115 | 191.7 |

| 475 | 3.7 | 17.4 | 23.2 | 34.9 | 52.3 | 87.2 | 145.3 |

| 500 | 2.8 | 11.8 | 15.7 | 23.5 | 35.3 | 58.8 | 97.9 |

| 538 | 1.4 | 5.9 | 7.9 | 11.8 | 17.7 | 29.5 | 49.2 |

| ASTM-i rühma 2-2.3 materjalide temperatuuri-rõhu klass Töörõhk klasside kaupa |

|||||||

| Temperatuur °C | 150 | 300 |

400 |

600 |

900 |

1500 |

2500 |

| 29 kuni 38 |

15.9 |

41.4 |

55.2 |

82.7 |

124.1 |

206.8 |

344.7 |

| 50 | 15.3 |

40 |

53.4 |

80 |

120.1 |

200.1 |

333.5 |

| 100 | 13.3 |

34.8 |

46.4 |

69.6 |

104.4 |

173.9 |

289.9 |

| 150 | 12 |

31.4 |

41.9 |

62.8 |

94.2 |

157 |

261.6 |

| 200 | 11.2 |

29.2 |

38.9 |

58.3 |

87.5 |

145.8 |

243 |

| 250 | 10.5 |

27.5 |

36.6 |

54.9 |

82.4 |

137.3 |

228.9 |

| 300 | 10 |

26.1 |

34.8 |

52.1 |

78.2 |

130.3 |

217.2 |

| 325 | 9.3 |

25.5 |

34 |

51 |

76.4 |

127.4 |

212.3 |

| 350 | 8.4 |

25.1 |

33.4 |

50.1 |

75.2 |

125.4 |

208.9 |

| 375 | 7.4 |

24.8 |

33 |

49.5 |

74.3 |

123.8 |

206.3 |

| 400 | 6.5 |

24.3 |

32.4 |

48.6 |

72.9 |

121.5 |

202.5 |

| 425 | 5.5 |

23.9 |

31.8 |

47.7 |

71.6 |

119.3 |

198.8 |

| 450 | 4.6 |

23.4 |

31.2 |

46.8 |

70.2 | 117.1 |

195.1 |

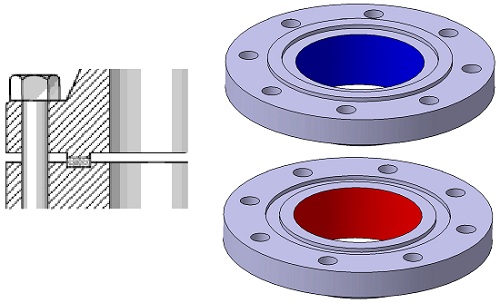

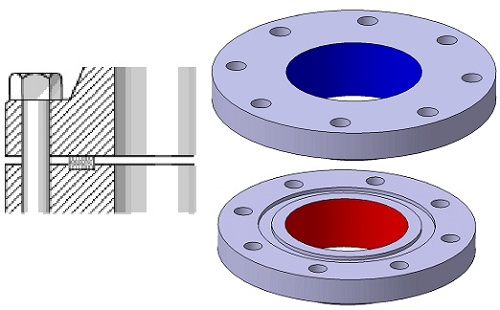

ÄRIPIND

Ääriku pinna kuju ja kujundus määravad tihendusrõnga või tihendi asukoha.

Enim kasutatud tüübid:

- kõrgendatud pind (RF)

- tasane pind (FF)

- O-rõnga soon (RTJ)

- välis- ja sisekeermega (M&F)

- keel ja soon (T&G)

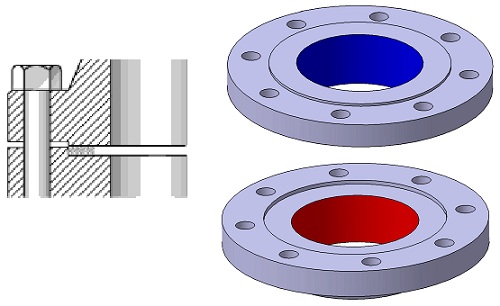

Kõrgendatud esikülg, kõige sobivam ääriku tüüp, lihtne tuvastada. Seda tüüpi nimetatakse seetõttu, et tihendi pind ulatub poltühenduse pinnast kõrgemale.

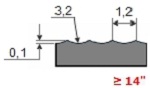

Läbimõõt ja kõrgus on määratletud vastavalt ASME B16.5-le, kasutades rõhuklassi ja läbimõõtu. Surveklassis kuni 300 Lbs on kõrgus umbes 1,6 mm ja rõhuklassis 400 kuni 2500 Lbs on kõrgus umbes 6,4 mm. Ääriku surveklass määrab ülestõstetud näo kõrguse. (RF) ääriku eesmärk on koondada suurem rõhk väiksemale tihendipinnale, suurendades seeläbi liite rõhupiiri.

Kõigi käesolevas artiklis kirjeldatud äärikute kõrgusparameetrite jaoks kasutatakse mõõtmeid H ja B, välja arvatud ristliigendi äärik, seda tuleb mõista ja meeles pidada järgmiselt:

Surveklassides 150 ja 300 naela on eendi kõrgus ligikaudu 1,6 mm (1/16 tolli). Peaaegu kõik nende kahe klassi äärikute tarnijad märgivad oma brošüürides või kataloogides mõõtmed H ja B, sealhulgas esiosa (vt joonis 1 allpool).

Surveklassides 400, 600, 900, 1500 ja 2500 naela on eendi kõrgus 1/4 tolli (6,4 mm). Nendes klassides loetlevad paljud tarnijad H- ja B-mõõtmed, välja arvatud eendi kõrgus (vt joonis 2 ülal).

Sellest artiklist leiate kaks suurust. Ülemine mõõtmete rida ei sisalda eendi kõrgust ja alumise rea mõõtmed sisaldavad eendi kõrgust.

LAME PIND (FF – tasane pind)

Tasapinnalise (täispinna) ääriku korral on tihend poltühendusega samas tasapinnas. Kõige sagedamini kasutatakse tasapinnalisi äärikuid seal, kus vastav äärik või liitmik valatakse.

Tasapinnaline äärik ei ühendu kunagi kõrgendatud äärikuga. Vastavalt ASME B31.1-le tuleb malmist tasapinnaliste äärikute ühendamisel süsinikterasest äärikutega eemaldada terasääriku eend ja kogu pind tihendada tihendiga. Seda tehakse selleks, et õhuke, rabe malmist äärik ei praguneks terasääriku eendi tõttu.

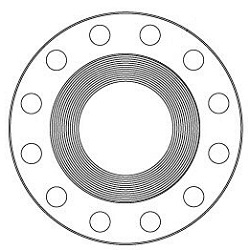

JUUREGA äärik O-RÕNGASTIHENDILE (RTJ – rõngastüüpi liigend)

RTJ äärikute pinnale on lõigatud sooned, millesse sisestatakse terasest o-rõngad. Äärikud on tihendatud tänu sellele, et poltide pingutamisel surutakse äärikute vaheline tihend soontesse, deformeerub, luues tiheda metalli-metalli kontakti.

RTJ äärikul võib olla rõngakujulise soonega huul. See eend ei toimi mitte mingisuguse pitsina. O-rõngastega tihendatud RTJ-äärikute puhul võivad ühendatud ja pingutatud äärikute kõrgendatud pinnad üksteisega kokku puutuda. Sellisel juhul ei kanna kokkusurutud tihend enam lisakoormust, poltide pingutamine, vibratsioon ja nihkumine ei purusta enam tihendit ega vähenda pingutusjõudu.

Metallist o-rõngad sobivad kasutamiseks kõrgel temperatuuril ja rõhul. Need on valmistatud õige materjali ja profiiliga ning neid kasutatakse alati sobivates äärikutes, tagades hea ja usaldusväärse tihendi.

O-rõngad on konstrueeritud nii, et tihendus saavutatakse "juhtiva kontaktjoone" või kiiluga vastasääriku ja tihendi vahele. Rakendades tihendile läbi poltide survet, tungib tihendi pehmem metall läbi jäigema äärikumaterjali peenstruktuuri ning loob väga tiheda ja tõhusa tihendi.

Enim kasutatud sõrmused:

Tüüp R-Oval vastavalt ASME B16.20-le

Sobib ASME B16.5 äärikutele surveklassiga 150 kuni 2500.

Tüüp R-Octagonal vastavalt ASME 16.20-le

Täiustatud disain võrreldes algse R-Ovaliga. Neid saab aga kasutada ainult soonega lamedate äärikute jaoks. Sobib ASME B16.5 äärikutele surveklassiga 15 kuni 2500.

TIHENDUSE JA PINNA TÜÜPI KÕRNAGA ÄRIKUD (LMF – suur isane nägu; LFF – suur naissoone)

Seda tüüpi äärikud peavad sobima. Ühel ääriku esiküljel on ala, mis ulatub üle tavaliste ääriku pinna piiride ( isa). Teisel äärikul või vastuäärikul on vastav süvend ( Ema) tehtud selle pinnale.

Poollahti laotamine

- Aluslõike (sälgu) sügavus on tavaliselt võrdne eendi kõrgusega või sellest väiksem, et vältida metalli kokkupuudet tihendi kokkusurumisel

- Sälgu sügavus on tavaliselt mitte rohkem kui 1/16 tolli suurem kui huule kõrgus

TIHENDAPINNAGA ÄRIK

(Eend – Tounge Face – TF; Depressioon – Groove Face – GF)

Seda tüüpi äärikud peavad samuti sobima. Ühel äärikul on selle ääriku pinnale tehtud eendiga rõngas (okkas), vastasosa pinnale on aga töödeldud soon. Selliseid pindu leidub tavaliselt pumba katetel ja klapikatetel.

Fikseeritud tihend

- Tihendi mõõtmed on samad või väiksemad kui soone kõrgus

- Tihend laiem kui soon, mitte rohkem kui 1/16"

- Tihendi mõõtmed vastavad soone mõõtmetele

- Lahtivõtmisel tuleb ühendus eraldi lahti ühendada

LAME PIND JA SOONE

Fikseeritud tihend

- Üks pind on tasane, teine sälguline

- Rakenduste jaoks, kus on vaja täpset tihendi kokkusurumise juhtimist

- Soovitatavad on ainult vetruvad tihendid – spiraal-, õõnesrõnga-, surveajamiga ja metallkesta tihendid

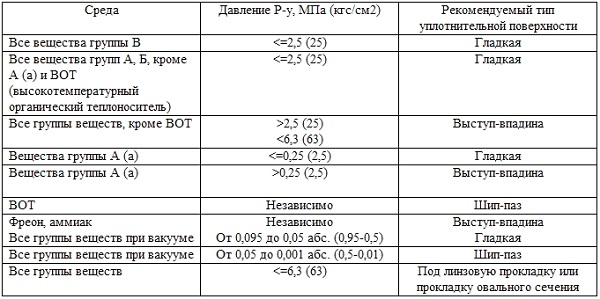

ÄRIPINNA VIIMISTLUS

ASME B16.5 nõuab, et ääriku pinnal (tõstetud pind ja tasane pind) oleks teatud karedus, et see pind tihendiga joondatud oleks hea tihend.

Lõplikuks vooderduseks, kas kontsentriliseks või spiraalseks, on vaja 30–55 soont tolli kohta, mille tulemuseks on 125–500 mikrotolli karedus. See võimaldab äärikutootjatel töödelda mis tahes klassi metallist ääriku tihendeid.

I plahvatuskategooria tehnoloogiliste rajatiste rühmade A ja B aineid transportivate torustike puhul ei ole lubatud kasutada sileda tihenduspinnaga äärikühendusi, välja arvatud spiraaltihendite kasutamise juhud.

ENIM KASUTATUD PINNAD

Karestamine

| Kõige sagedamini kasutatav mis tahes ääriku töötlemisel, kuna see sobib peaaegu kõigi tavaliste töötingimuste jaoks. Kokkusurumisel haakub tihendi pehme pind töödeldud pinnaga, et luua tihend ja ühendatud osade vahel on suur hõõrdumine. Nende äärikute viimistlemine toimub 1,6 mm raadiusega lõikuriga, ettenihke kiirusega 0,88 mm pöörde kohta 12" 14" ja suuremate puhul, töötlemine toimub 3,2 mm raadiusega lõikuriga 1,2 mm ettenihkega. |

|

|

Spiraalne sälk

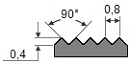

See võib olla pidev või fonograafiline spiraalsoon, kuid erineb jämetamisest selle poolest, et soon saadakse 90-kraadise lõikuri abil, mis loob V-profiili 45-kraadise kaldnurgaga.

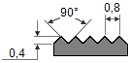

See võib olla pidev või fonograafiline spiraalsoon, kuid erineb jämetamisest selle poolest, et soon saadakse 90-kraadise lõikuri abil, mis loob V-profiili 45-kraadise kaldnurgaga. Kontsentriline sälk. Nagu nimigi ütleb, koosneb töötlus kontsentrilistest soontest. Kasutatakse 90° lõikurit ja rõngad jaotatakse ühtlaselt üle kogu pinna.

Nagu nimigi ütleb, koosneb töötlus kontsentrilistest soontest. Kasutatakse 90° lõikurit ja rõngad jaotatakse ühtlaselt üle kogu pinna.

Sile pind.![]() Selline töötlemine ei jäta tööriistast visuaalselt jälgi. Selliseid pindu kasutatakse tavaliselt metallkattega tihendite jaoks, nagu topeltkattega, lehtterasest või gofreeritud metallist. Sile pind aitab luua tihendi ja sõltub vastaspinna tasapinnast. Tavaliselt saavutatakse see tihendi kontaktpinnaga, mis on moodustatud pideva (mõnikord ka fonograafilise) spiraalse soonega, mis on tehtud 0,8 mm raadiusega lõikuriga, etteandekiirusega 0,3 mm pöörde kohta, sügavus 0,05 mm. Selle tulemuseks on kareduse vahemik Ra 3,2–6,3 mikromeetrit (125–250 mikrotolli)

Selline töötlemine ei jäta tööriistast visuaalselt jälgi. Selliseid pindu kasutatakse tavaliselt metallkattega tihendite jaoks, nagu topeltkattega, lehtterasest või gofreeritud metallist. Sile pind aitab luua tihendi ja sõltub vastaspinna tasapinnast. Tavaliselt saavutatakse see tihendi kontaktpinnaga, mis on moodustatud pideva (mõnikord ka fonograafilise) spiraalse soonega, mis on tehtud 0,8 mm raadiusega lõikuriga, etteandekiirusega 0,3 mm pöörde kohta, sügavus 0,05 mm. Selle tulemuseks on kareduse vahemik Ra 3,2–6,3 mikromeetrit (125–250 mikrotolli)

TIHENDID

Tiheda äärikühenduse tegemiseks on vaja tihendeid.

Tihend on kokkupressitud lehed või rõngad, mida kasutatakse veekindla ühenduse loomiseks kahe pinna vahel. Tihendid on toodetud taluma äärmuslikke temperatuure ja rõhku ning on saadaval metallist, poolmetallist ja mittemetallist materjalina.

Näiteks võib tihenduspõhimõtteks olla tihendi surumine kahe ääriku vahele. Tihend täidab äärikute mikroskoopilised ruumid ja pinna ebatasasused ning moodustab seejärel tihendi, mis takistab vedelike ja gaaside lekkimist. Et vältida lekkeid äärikühenduses, on tihendite õige ja hoolikas paigaldamine vajalik.

Selles artiklis kirjeldatakse tihendeid, mis vastavad standarditele ASME B16.20 (metallist ja poolmetallist toruääriku tihendid) ja ASME B16.21 (mittemetallist, lameda toruääriku tihendid)

POLID

Kahe ääriku üksteisega ühendamiseks on vaja polte. Arv määratakse ääriku aukude arvu järgi ning poltide läbimõõt ja pikkus sõltuvad ääriku tüübist ja selle surveklassist. ASME B16.5 äärikute jaoks on nafta- ja keemiatööstuses kõige sagedamini kasutatavad poldid naastud. Naast koosneb keermestatud vardast ja kahest mutrist. Teine saadavalolevate poltide tüüp on tavaline kuuskantpolt ühe mutriga.

Mõõtmed, mõõtmete tolerantsid jne. on määratletud ASME B16.5 ja ASME B18.2.2 materjalides erinevates ASTM standardites.

PÖÖRDEMOMENT

Tiheda äärikühenduse saamiseks peab tihend olema korralikult paigaldatud, poltide pingutusmoment peab olema õige ja kogu pingutuspinge peab olema ühtlaselt jaotunud kogu ääriku peale.

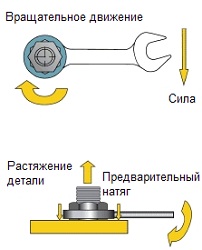

Vajalik venitus toimub pingutusmomendi tõttu (kinnitile eelkoormuse rakendamine selle mutrit keerates).

Poldi õige pingutusmoment võimaldab selle elastsusomadusi kõige paremini ära kasutada. Et oma tööd hästi teha, peab polt käituma nagu vedru. Töö ajal asetab pingutusprotsess poldile aksiaalse eelkoormuse. Loomulikult on see tõmbejõud võrdne koostu komponentidele rakendatavate vastandlike survejõududega. Seda võib nimetada pingutusjõuks või tõmbejõuks.

PÖÖRDMUSMUTTRIVÕTI

Momendivõti on käsitööriista üldnimetus, mida kasutatakse ühenduskohale täpse pöördemomendi rakendamiseks, olgu selleks polt või mutter. See võimaldab operaatoril mõõta poldile rakendatavat pöörlemisjõudu (pöördemomenti), mis peab vastama spetsifikatsioonile.

Õige äärikupoltide pingutustehnika valimine nõuab kogemust. Mis tahes tehnika õigeks rakendamiseks on vaja ka nii kasutatava tööriista kui ka tööd tegeva spetsialisti kvalifikatsiooni. Allpool on toodud kõige sagedamini kasutatavad poltide pingutamise meetodid:

- käsitsi pingutamine

- pneumaatiline mutrivõti

- hüdrauliline momentvõti

- manuaalne pöördemomendi võti nookuri või käiguga

- hüdrauliline poldi pinguti

Pöördemomendi kadu on igale poltühendusele omane. Poltide lõdvenemise (umbes 10% esimese 24 tunni jooksul pärast paigaldamist), tihendi libisemise, süsteemi vibratsiooni, soojuspaisumise ja elastse vastasmõju koosmõjul poltide pingutamisel soodustavad pöördemomendi kadu. Kui pöördemomendi kadu jõuab kriitilise punktini, ületab siserõhk tihendit paigal hoidva survejõu ning sel juhul võib tekkida leke või läbivool.

Nende mõjude vähendamise võti on tihendite õige paigutus. Tihendi paigaldamisel on vaja äärikud kokku viia ning sujuvalt ja paralleelselt, väikseima pingutusmomendiga kinni keerata 4 polti, järgides õiget pingutusjärjestust. See vähendab tegevuskulusid ja suurendab ohutust.

Oluline on ka tihendi õige paksus. Mida paksem on tihend, seda suurem on selle roome, mis omakorda võib kaasa tuua pingutusmomendi kadumise. ASME standard sakiliste äärikute jaoks soovitab üldiselt kasutada 1,6 mm tihendit. Õhemad materjalid võivad töötada suurema tihendikoormuse ja seetõttu ka suurema siserõhu korral.

MÄÄRIMINE VÄHENDAGE HÕRDUMIST

Määrimine vähendab hõõrdumist pingutamisel, vähendab poltide eraldumist paigaldamise ajal ja pikendab kasutusiga. Hõõrdeteguri muutus mõjutab antud pingutusmomendi juures saavutatud eelkoormuse suurust. Suurem hõõrdetegur toob kaasa väiksema pöördemomendi muundamise eelkoormuseks. Vajaliku pöördemomendi väärtuse täpseks seadistamiseks peab olema teada määrdeaine tootja poolt antud hõõrdeteguri väärtus.

Nii laagrimutri pinnale kui ka väliskeermele tuleb kanda määrde- või kinnijäämisvastaseid ühendeid.

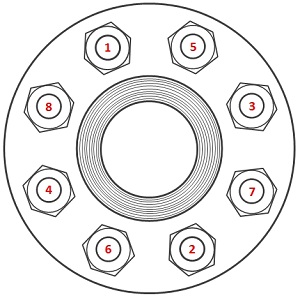

PINGUTAMISE JÄRJESTUS Kõigepealt keerake kergelt kinni esimene polt, seejärel järgmine selle vastas, seejärel veerand pööret ringis (või 90 kraadi), et pingutada kolmas polt ja selle vastas ka neljas. Jätkake seda järjestust, kuni kõik poldid on pingutatud. Nelja poldiga äärikute pingutamisel kasutage ristikujulist mustrit.

Kõigepealt keerake kergelt kinni esimene polt, seejärel järgmine selle vastas, seejärel veerand pööret ringis (või 90 kraadi), et pingutada kolmas polt ja selle vastas ka neljas. Jätkake seda järjestust, kuni kõik poldid on pingutatud. Nelja poldiga äärikute pingutamisel kasutage ristikujulist mustrit.

ÄRIKU KINNITAMISE ETTEVALMISTAMINE

Äärikuühenduste tiheduse saavutamiseks on vajalik, et kõik komponendid oleksid täpsed.

Enne ühendamisprotsessi alustamist tuleb edaspidiste probleemide vältimiseks järgida järgmisi samme:

- Puhastage ääriku pinnad ja kontrollige kriimustusi, pinnad peavad olema puhtad ja ilma igasuguste defektideta (muhked, lohud, mõlgid jne).

- Kontrollige kõiki polte ja mutreid kahjustuste või keerme korrosiooni suhtes. Vajadusel asendage või parandage poldid või mutrid

- Eemaldage kõikidelt keermetelt jämedad

- Määrige poltide või naastude keermed ja ääriku või seibi kõrval olevad mutrite pinnad. Enamiku rakenduste puhul on soovitatav kasutada karastatud seibe.

- Paigaldage uus tihend ja veenduge, et see oleks keskel. ÄRGE KASUTAGE VANA TIHENDIT ega kasutage mitut tihendit.

- Kontrollige ääriku joondamist vastavalt ASME B31.3 protsessitorustiku standardile

- Reguleerige mutrite asendit nii, et 2-3 niiti oleks keerme ülaosast kõrgemal.