Сварочной дугой

называется мощный устойчивый электрический разряд в газовой среде, образованной между электродами, либо между электродами и изделием. Сварочная дуга характеризуется выделением большого количества тепловой энергии и сильным световым эффектом. Она является концентрированным источником тепла и применяется для расплавления основного и присадочнбго материалов.

В зависимости от того, в какой среде происходит дуговой разряд, различают:

открытую дугу, горящую в воздухе

, где составом газовой среды зоны дуги является воздух с примесью паров свариваемого металла, материала электродов и электродных покрытий;

закрытую дугу, горящую под флюсом

, где составом газовой среды зоны дуги являются пары основного металла, проволоки и защитного флюса;

дугу, горящую в среде защитных газов

(в состав газовой среды зоны дуги входят атмосфера защитного газа, пары проволоки и основного металла). Сварочная дуга классифицируется по роду применяемого тока (постоянный, переменный, трехфазный) и по длительности горения (стационарная, импульсная). При применении постоянного тока различают дугу прямой и обратной полярности. При прямой полярности отрицательный полюс силовой цепи - катод - находится на электроде, а положительный полюс - анод - на основном металле. При обратной полярности плюс на электроде, а минус на изделии.

В зависимости от типа применяемого электрода дуга может возбуждаться между плавящимся (металлическим) и неплавящимся (угольным, вольфрамовым и др.) электродами. По принципу работы дуги бывают прямого, косвенного и комбинированного действия (рис. 14).

Прямой дугой

называют дуговой разряд, происходящий между электродом и изделием. Косвенная дуга

представляет собой дуговой разряд между двумя электродами (атомно-водородная сварка). Комбинированная дуга

- это сочетание дуги прямого и косвенного действия. Примером комбинированной дуги служит трехфазная дуга, у которой две дуги электрически связывают электроды с изделием, а третья горит между двумя электродами, изолированными друг от друга.

Возбуждение дуги производят двумя способами: касанием, либо чирканьем, сущность которых показана на рис. 15.

В сварочной дуге дуговой промежуток разделяется на три основные области: анодную, катодную и столб дуги. В процессе горения дуги на электроде и основном металле имеются активные пятна, представляющие собой более нагретые участки электрода и основного металла, через которые проходит весь ток дуги. Активное пятно, находящееся на катоде, называется катодным , а пятно, находящееся на аноде, - анодным .

Общая длина сварочной дуги (рис. 16) равна сумме длин всех трех областей:

L д = L к + L с + L а,

где L

д - общая длина сварочной дуги, см

;

L

к - длина катодной области, равная примерно 10 -5 см

;

L

с - длина столба дуги, см

;

L

д - длина анодной области, равная примерно 10 -3 ÷ 10 -4 см

.

Общее напряжение сварочной дуги слагается из суммы падений напряжений в отдельных областях дуги:

U д = U к + U с + U а,

где U

д - общее падение напряжения на дуге, в

;

U

к - падение напряжения в катодной области, в

;

U

c - падение напряжения в столбе дуги, в

;

U

а - падение напряжения в анодной области, в

.

Температура в столбе сварочной дуги колеблется от 5000 до 12 000° К и зависит от состава газовой среды дуги, материала, диаметра электрода и Плотности тока. Температуру приближенно можно определить по формуле, предложенной академиком АН УССР К. К. Хреновым:

T ст = 810 · U эф,

где T

ст - температура столба дуги, °К;

U

эф -эффективный потенциал ионизации.

Статическая вольт-амперная характеристика сварочной дуги. Зависимость напряжения в сварочной дуге от ее длины и величины сварочного Тока, называемую вольт-амперной характеристикой сварочной дуги, можно описать уравнением

U д + a + bL д,

где а

- сумма падений напряжения на катоде и аноде (а

= U

к + U

а):

b

- удельное падение напряжения в газовом столбе, отнесенное к 1 мм

длины дуги (величина b

зависит от газового состава столба дуги);

L

д - длина дуги, мм

.

При малых и сверхвысоких величинах тока U

д зависит от величины сварочного тока.

Статическая вольт-амперная характеристика сварочной дуги показана на рис. 17. В области I

увеличение тока до 80 а

приводит к резкому падению напряжения дуги, которое обусловливается тем, что при маломощных дугах увеличение тока вызывает увеличение площади сечения столба дуги, а также его электропроводности. Форма статической характеристики сварочной дуги на этом участке падающая. Сварочная дуга, имеющая падающую вольт-амперную характеристику, имеет малую устойчивость. В области II

(80 - 800 а

) напряжение дуги почти не изменяется, ЧТО объясняется увеличением сечения столба дуги и активных пятен пропорцибнально изменению величины сварочного тока, поэтому плотность тока и падение напряжения во всех участках дугового разряда сохраняются постоянными. В этом случае статическая характеристика сварочной дуги жесткая. Такая дуга щироко применяется в сварочной технике. При увеличении сварочного тока более 800 а

(область III

) напряжение дуги снова возрастает. Это объясняется увеличением плотности тока без роста катодного пятна, так как поверхность электрода уже оказывается недостаточной для размещения катодного пятна с нормальной плотностью тока. Дуга с возрастающей характеристикой широко применяется при сварке под флюсом и в защитных газах.

Процессы, происходящие в момент возбуждения сварочной дуги. При коротком замыкании происходит соприкосновение торца электрода с изделием. Поскольку торец электрода имеет неровную поверхность, контакт происходит не по вСей плоскости торца электрода (рис. 18). В точках контакта плотность тока достигает весьма больших вёличии и под действием выделившегося тепла в этих точках металл мгновенно расплавляется. В момент отвода электрода от изделия зона расплавленного металла - жидкий мостик растягивается, сечение уменьшается, а температура металла увеличивается. При отводе электрода от изделия жидкий мостик металла разрывается, происходит быстрое испарение («взрыв» металла). В этот момент разрядный промежуток заполняется нагретыми ионизированными частицами паров металла, электродного покрытия и воздуха - возникает сварочная дуга. Процесс возникновения дуги длится всего доли секунды. Ионизйция газов в дуговом промежутке в начальный момент возникает в результате термоэлектронной эмиссии с поверхности катода, вследствие нарушения структуры в результате резкого перегрева и расплавления металла и электродного покрытия.

Увеличение плотности электронного потока происходит также за счет окислов и образовавшихся поверхностных слоев расплавившихся флюсов или электродных покрытий, снижающих работу выхода электронов. В момент разрыва мостика жидкого металла потенциал резко падает, что способствует образованию автоэлектронной эмиссии. Падение потенциала позволяет увеличивать плотность тока эмиссии, накапливать электронам кинетическую энергию для неупругих столкновений с атомами металла и переводить их в ионизированное состояние, увеличивая тем самым число электронов и, следовательно, проводимость дугового промежутка. В результате ток увеличивается, а напряжение падает. Это происходит до определенного предела, а затем начинается устойчивое состояние дугового разряда - горение дуги.

Катодная область.

Процессы, протекающие в области катодного падения напряжения, играют важную роль в сварочных процессах. Область катодного падения напряжения является источником первичных электронов, которые поддерживают газы дугового промежутка в возбужденном ионизированном состоянии и переносят на себе в силу большой подвижности основную массу заряда. Отрыв электронов с поверхности катода вызывается в первую очередь термоэлектронной и автоэлектронной эмиссией. Энергия, расходуемая на вырыв электронов с поверхности катода и наплавление металла, в некоторой степени возмещается энергией из столба дуги за счет потока положительно заряженных ионов, отдающих на поверхности катода свою энергию ионизации. Процессы, происходящие в области катодного падения напряжения, можно представить по следующей схеме.

1. Электроны, излучаясь с поверхности катода, получают ускорения, необходимые для ионизации молекул и атомов газа. В некоторых случаях катодное падение напряжения бывает равно потенциалу ионизации газа. Величина катодного падения напряжения зависит от потенциала ионизации газа и бывает 10 - 16 в

.

2. Вследствие малой толщины катодной зоны (около 10 -5 см

) электроны и ионы в ней движутся без столкновений и она приблизительно равна свободному пробегу электрона. Значения толщины катодной зоны, найденные опытным путем, меньше 10 -4 см

.

3. С увеличением плотности тока температура катодной области повышается.

Столб дуги.

В столбе дуги имеются три рода заряженных частиц - электроны, положительные ионы и отрицательные ионы, которые перемещаются к противоположному по знаку полюсу.

Столб дуги можно считать нейтральным, так как сумма зарядов отрицательных частиц равна сумме зарядов положительных частиц. Столб дуги характерен образованием заряженных частиц и воссоединением заряженных частиц в нейтральные атомы (рекомбинация). Поток электронов через слой газов разрядного промежутка вызывает в основном упругие соударения с молекулами и атомами газа, вследствие чего создается весьма высокая температура. Возможна также и ионизация в результате неупругих соударений.

Температура столба дуги зависит от состава газов, величины сварочного тока (с увеличением величины тока температура повышается), типа электродных покрытий и полярности. При обратной полярности температура столба дуги выше.

Анодная область.

Анодная область имеет большую протяженность и меньший градиент напряжения, чем катодная область. Падение напряжения в анодной области создается в результате извлечения электронов из столба дугового разряда и ускорением при входе их в анод. В анодной области имеется в основном только электронный ток, вследствие малого количества отрицательно заряженных ионов, имеющих меньшие скорости движения, чем электрон. Электрон, попавший на анодную поверхность, отдает металлу не только запас кинетической энергии, но и энергию работы выхода, поэтому анод получает энергию от столба дуги не только в виде потока электронов, но и в виде теплового излучения. Вследствие этого температура анода всегда выше и на нем выделяется больше тепла.

Особенности сварочной дуги, питаемой переменным током.

При сварке дугой переменного тока (промышленной частоты 50 периодов в секунду) катодное и анодное пятна меняются местами 100 раз в секунду. При изменении полярности образуется так называемый «вентильный эффект», заключающийся в частичном выпрямлении тока. Выпрямление тока происходит в результате беспрерывно меняющейся электронной эмиссии, так как при изменении направления тока условия выхода эмиссионных токов с электрода и с изделия будут не одинаковы.

При одинаковых материалах ток почти не выпрямляется, выпрямление тока в сварочной дуге называется составляющей постоянного тока

, которая при аргонно-дуговой сварке алюминия отрицательно действует на процесс. Устойчивость горения сварочной дуги, питаемой переменным током, ниже, чем дуги, питаемой постоянным током. Это объясняется тем, что в процессе перехода тока через нуль и изменения полярности в начале и конце каждого полупериода дуга угасает. В момент угасания дуги снижается температура дугового промежутка, вызывающая деионизацию газов столба дуги. Одновременно с этим падает и температура активных пятен. Температура особенно падает на том активном пятне, которое расположено на поверхности сварочной ванны, вследствие отвода тепла в изделие. В связи с тепловой инерционностью процесса падение температуры несколько отстает по фазе от перехода тока через нуль. Зажигание дуги из-за пониженной ионизации дугового промежутка в начале каждого полупериода возможно только при повышенном напряжении между электродом и изделием, называемом пиком зажигания. Если катодное пятно находится на основном металле, то в этом случае величина пика зажигания несколько выше. На величину пика зажигания влияет эффективный потенциал ионизации: чем больше эффективный потенциал ионизации, тем выше должен быть пик зажигания. Если в сварочной дуге находятся легко ионизируемые элементы, пик зажигания снижается и, наоборот, он увеличивается при наличии в атмосфере дуги ионов фтора, которые при соединении с положительными ионами легко образуют нейтральные молекулы.

К основным преимуществам дуги переменного тока следует отнести: относительную простоту и меньшую стоимость оборудования, отсутствие магнитного дутья и наличие катодного распыления оксидной пленки при аргоно-дуговой сварке алюминия. Катодное распыление - это процесс бомбардировки сварочной ванны положительными ионами в тот момент, когда изделие бывает катодом, за счет чего разрушается окисная пленка.

Влияние магнитного поля и ферромагнитных масс на сварочную дугу

В сварочной дуге столб дуги можно рассматривать как гибкий проводник, по которому проходит электрический ток и который под действием электромагнитного поля может изменять свою форму. Если будут созданы условия для взаимодействия электромагнитного поля, возникающего вокруг сварочной дуги, с посторонними магнитными полями, с собственным полем сварочной цепи, а также с ферромагнитными материалами, то в этом случае наблюдается отклонение дугового разряда от первоначальной собственной оси. При этом иногда нарушается и сам процесс сварки. Это явление получило название магнитного дутья

.

Рассмотрим несколько примеров, показывающих воздействие внешнего магнитного поля на сварочную дугу.

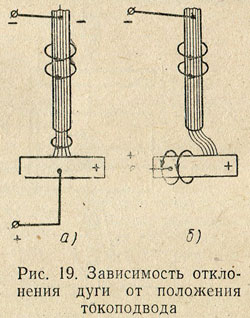

1. Если вокруг дуги создано симметричное магнитное поле, то дуга не отклоняется, так как созданное поле оказывает симметричное действие на столб дуги (рис. 19, а).

2. На столб сварочной дуги действует несимметричное магнитное поле, которое создается током, протекающим в изделии; столб дуги при этом будет отклоняться в сторону, противоположную токопроводу (рис. 19,6).

Существенное значение имеет и угол наклона электрода, который также вызывает отклонение дуги (рис, 20).

Сильным фактором, действующим на отклонение дуги, являются ферромагнитные массы: массивные сварные Изделия (ферромагнитные массы) имеют большую магнитную проницаемость, чем воздух, а магнитные силовые линии всегда стремятся пройти по той среде, которая имеет меньшее сопротивление, поэтому дуговой разряд, расположенный ближе к ферромагнитной массе, всегда отклоняется в ее сторону (рис. 21).

Влияние магнитных полей и ферромагнитных масс можно устранить путем изменения места токоподвода, угла наклона электрода, путем временного размещения ферромагнитного материала для создания симметричного поля и заменой постоянного тока переменным.

Перенос расплавленного металла через дуговое пространство

При переносе расплавленного металла действуют силы тяжести, поверхностного натяжения, электромагнитного поля и внутреннего давления газов.

Сила тяжести

проявляется в стремлении капли под действием собственного веса переместиться вниз При сварке в нижнем положении сила тяжести играет положительную роль при переносе капли в сварочную ванну; при сварке в вертикальном и особенно в потолочном положениях она затрудняет процесс переноса электродного металла.

Сила поверхностного натяжения

проявляется в стремлении жидкости уменьшить свою поверхность под действием молекулярных сил, стремящихся придать ей такую форму, которая бы обладала минимальным запасом энергии. Такой формой является сфера. Поэтому сила поверхностного натяжения придает капле расплавленного металла форму шара и сохраняет эту форму до момента соприкосновения ее с поверхностью расплавленной ванны или отрыва капли от конца электрода без соприкосновения, после чего поверхностное натяжение металла ванны «втягивает» каплю в ванну. Сила поверхностного натяжения способствует удержанию жидкого металла ванны при сварке в потолочном положении и создает благоприятные условия для формирования шва.

Сила электромагнитного поля

заключается в том, что электрический ток, проходя по электроду, образует вокруг него магнитное силовое поле, которое оказывает на поверхность электрода сжимающее действие, стремящееся уменьшить поперечное сечение электрода. На твердый металл магнитное силовое поле не влияет. Магнитные силы, действующие нормально к поверхности расплавленной капли, имеющей сферическую форму, оказывают на нее значительное влияние. С увеличением количества расплавленного металла на конце электрода под действием сил поверхностного натяжения, а также сжимающих магнитных сил на участке между расплавленным и твердым электродным металлом образуется перешеек (рис. 22).

По мере уменьшения сечения перешейка резко возрастает плотность тока и усиливается сжимающее действие магнитных сил, стремящихся оторвать каплю от электрода. Магнитные силы имеют минимальное сжимающее действие на шаровой поверхности капли, обращенной к расплавленной ванне. Это объясняется тем, что плотность тока в этой части дуги и на изделии небольшая, поэтому сжимающее действие магнитного силового поля также небольшое. Вследствие этого металл переносится всегда в направлении от электрода малого сечения (стержня) к электроду большого сечения (изделию). Следует отметить, что в образовавшемся перешейке вследствие увеличения сопротивления при прохождении тока выделяется большое количество тепла, ведущее к сильному нагреву и кипению перешейка. Образовавшиеся при этом перегреве пары металла в момент отрыва капли оказывают на нее реактивное действие- ускоряют ее переход в ванну. Электромагнитные силы способствуют переносу металла во всех пространственных положениях сварки.

Сила внутреннего давления газа

возникает в результате химических реакций, протекающих тем активнее, чем больше будет перегрет расплавленный металл на конце электрода. Исходными продуктами для образования реакций являются газы, причем объем образующихся газов в десятки раз превосходит объем участвовавших в реакции соединений. Отрыв крупных и мелких капель от конца электрода происходит как следствие бурного кипения и удаления образовавшихся газов из расплавленного металла. Образование брызг на основном металле также объясняется взрывообразным дроблением капли, когда капля переходит через дуговой промежуток, так как в этот момент усиливается выделение из нее газов, и некоторая часть капли вылетает за пределы сварочной ванны. Сила внутреннего давления газов главным образом перемещает каплю от электрода к изделию.

Основные показатели сварочной дуги

Коэффициент расплавления.

При сварке металла шов образуется вследствие расплавления присадочного и проплавления основного металла.

Расплавление присадочного металла характеризуется коэффициентом расплавления

где α р - коэффициент расплавления;

G

р - вес расплавленного за время t

электродного металла, г

t

- время горения дуги, ч;

I

- сварочный ток, а

.

Сварочной дугой называют мощный, длительно существующий электрический разряд между находящимися под напряжением электродами в смеси газов и паров. Дуга характеризуется высокой температурой и большой плотностью тока. Сварочная дуга как потребитель энергии и источник питания дуги (сварочный трансформатор, генератор или выпрямитель) образует взаимно связанную энергетическую систему.

Различают два режима работы этой системы: 1) статический, когда величины напряжения и тока в системе в течение достаточно длительного времени не изменяются; 2) переходной (динамический), когда величины напряжения и тока в системе непрерывно изменяются. Однако во всех случаях режим горения сварочной дуги определяется током (I Д), напряжением (U Д), величиной промежутка между электродами (так называемым дуговым промежутком) и связью между ними.

В дуговом промежутке I Д (рис. 1, а) различают три области: анодную 1, катодную 2 и столб дуги 3. Падение напряжения в анодной и катодной областях постоянно для данных условий сварки. Падение напряжения в единице длины столба дуги - также величина постоянная. Поэтому зависимость напряжения дуги от ее длины имеет линейный характер (рис. 1, б).

Устойчивость сварочной дуги определяется соотношением между током и напряжением. Графическое изображение этой зависимости (рис. 2) при постоянной длине дуги называется статической вольт-амперной характеристикой дуги. На графике отчетливо видны три основных участка: увеличение тока на участке I сопровождается понижением напряжения на дуге; на участке II напряжение на дуге изменяется мало; на участке III напряжение возрастает. Режимы горения сварочной дуги, соответствующие первому участку, неустойчивы при напряжениях существующих источников питания. Практически сварочная дуга будет устойчивой на втором и третьем участках вольт-амперной характеристики. С увеличением или уменьшением длины дуги характеристики сместятся соответственно в положение 2 и 3 (см. рис. 2). Для электродов меньшего диаметра характеристики смещаются влево, большего диаметра - вправо.

Рис. 1. Сварочная дуга, горящая между неплавящимися электродами:а - схема дуги, б - зависимость напряжения дуги (Уд) от величины дугового промежутка (/д): 1 - анодная область, 2 - катодная область, 3 - столб дуги

Рис.2 Вольт-амперная характеристика дуги (ВАХ)

Показанная на рис. 2 вольт-амперная характеристика дуги снята при постоянной длине сварочной дуги. При сварке плавящимся электродом непрерывно меняется длина дугового промежутка. В этих случаях следует пользоваться характеристиками, определяющими зависимость между напряжением и током дуги при постоянной скорости подачи электродной проволоки (рис. 3, кривые 1 и 2). Каждой скорости подачи соответствует определенный диапазон токов, при котором устойчиво горит сварочная дуга и плавится электрод. В этом случае при малых изменениях тока напряжение изменяется в больших пределах. Эту зависимость принято называть характеристикой устойчивой работы. Она так же, как и вольт-амперная характеристика, зависит от длины вылета электрода и скорости подачи.

Эти закономерности справедливы для постоянного и переменного тока, так как род тока не влияет на форму вольт-амперных характеристик электрической дуги. На форму характеристики влияют геометрия и материал электродов, условия охлаждения столба дуги и характер среды, в которой происходит разряд.

Устойчивость сварочной дуги и режима сварки зависят от условий существования дугового разряда и свойств, параметров источников питания и электрической цепи. Внешней характеристикой источника питания (кривая 3 на рис. 3) называется зависимость напряжения на его зажимах от тока нагрузки. Различаются следующие внешние характеристики источников питания (рис. 4): падающая 1, полого-падающая 6, жесткая 5, возрастающая 3 и вертикальная 2. Источник питания с той или иной внешней характеристикой выбирается в зависимости от способа сварки. Регулировочное устройство каждого источника дает ряд внешних характеристик («семейство характеристик»). Установившийся режим работы системы: «сварочная дуга - источник питания» определяется точкой пересечения А внешней характеристики источника питания (1, 2, 3, 5 или 6) и вольт-амперной характеристики 7 сварочной дуги.

Рис.3 Вольт-амперная характеристика сварочной дуги (ВАХ) 1,2 при постоянной скорости подачи проволоки (характеристика устойчивой работы) и внешние характеристики источников питания 3, 4 и 5

Рис.4 Внешние характеристики источников питания 1, 2, 3, 5, 6 и вольт-амперные характеристики сварочной дуги 4, 7

Процесс сварки будет устойчив, если в течение длительного времени дуговой разряд существует непрерывно при заданных значениях напряжения и тока. Как видно из рис. 4, в точках А и В пересечения внешних характеристик дуги 7 и источника питания будет иметь место равновесие по току и напряжению. Если по какой-либо причине ток в сварочной дуге, соответствующий точке А, уменьшится, напряжение ее окажется меньше установившейся величины напряжения источника питания; это приведет к увеличению тока, т. е. к возврату в точку А. Наоборот, при случайном увеличении тока установившиеся напряжения источника питания оказываются меньше напряжения дуги; это приведет к уменьшению тока и, следовательно, к восстановлению режима горения сварочной дуги. Из аналогичных рассуждений ясно, что в точке Б сварочная дуга горит неустойчиво. Всякие случайные изменения тока развиваются до тех пор, пока он не достигнет величины, соответствующей точке устойчивого равновесия А или до обрыва дуги. При пологопадающей внешней характеристике (кривая 6) устойчивое горение дуги будет также происходить в точке А.

При работе на падающем участке вольт-амперной характеристики дуги внешняя характеристика источника в рабочей точке должна быть более крутопадающей, чем статическая характеристика сварочной дуги. При возрастающих характеристиках дуги внешние характеристики источника могут быть жесткими 5 или даже возрастающими 3.

При ручной сварке, когда возможны изменения длины дуги, она должна обладать достаточным запасом устойчивости.

При прочих равных условиях запас устойчивости возрастает с ростом крутизны внешней характеристики источника питания. Поэтому для ручной сварки применяют источники с крутопадающими характеристиками: сварщик может удлинить дугу, не опасаясь, что она оборвется, или укоротить ее, не боясь чрезмерного увеличения тока.

Саморегулирование сварочной дуги. При автоматической или полуавтоматической сварке плавящимся электродом скорость подачи его (va) равна скорости плавления. При случайном уменьшении дугового промежутка (кривая 4 на рис. 4) ток увеличивается и проволока начнет плавиться быстрее. В итоге дуговой промежуток постепенно увеличится и сварочная дуга достигнет первоначальной длины. То же произойдет при случайном удлинении дуги. Это явление называется саморегулированием сварочной дуги, так как восстановление исходного режима происходит без воздействия какого-либо регулятора. Саморегулирование происходит тем активнее, чем положе внешняя характеристика источника питания и больше скорость подачи электрода. Поэтому для механизированной сварки плавящимся электродом следует выбирать источники питания с пологопадающими внешними характеристиками. При сварке на постоянном токе в защитных газах, когда статическая характеристика сварочной дуги приобретает возрастающую форму, для систем саморегулирования рационально применять источники с жесткой характеристикой. Однако их напряжение холостого хода невелико и может быть даже меньше рабочего напряжения дуги, что затрудняет ее первоначальное возбуждение. В этих случаях желательно применение источников питания, у которых внешняя характеристика в рабочей части жесткая или пологовозрастающая вольт-амперная характеристика, а напряжение холостого хода несколько повышенное, как это показано пунктиром на рис. 4.

Сварочная дуга переменного тока требует от источников питания надежного повторного возбуждения сварочной дуги. Это достигается правильным выбором соотношений между напряжениями холостого хода, зажигания и горения дуги и параметрами сварочной цепи. Наиболее простой способ получения устойчивой сварочной дуги - включение в сварочную цепь реактивного сопротивления. Благодаря этому, в момент повторного возбуждения дуги напряжение на дуге может резко увеличиться (рис. 5) до значения напряжения зажигания (U3). Пунктирная кривая t/xx изображает напряжение источника питания при холостом ходе. При нагрузке, в связи с наличием реактивного сопротивления, сварочный ток отстает по времени от напряжения.

При обрыве дуги напряжение на дуговом промежутке должно подняться до величины, соответствующей мгновенному значению напряжения холостого хода источника питания. Благодаря отставанию тока от напряжения, такое напряжение оказывается достаточным для повторного возбуждения сварочной дуги (Un).

Перенос металла в сварочной дуге и требования к динамическим свойствам источников питания. Различают следующие виды переноса металла электрода в сварочную ванну: крупнокапельный, характерный для малых плотностей тока; мелкокапельный, струйный, когда металл стекает с электрода очень мелкими каплями. Капли расплавленного металла периодически замыкают дуговой промежуток, либо если не происходят короткие замыкания, периодически изменяют длину дуги. При большой плотности тока в электроде наблюдается мелкокапельный перенос металла, без заметных колебаний длины и напряжения сварочной дуги.

Напряжение, ток и длина дуги претерпевают периодические изменения от холостого хода к короткому замыканию; в рабочем режиме происходит горение дуги, образование и рост капли. В дальнейшем при коротком замыкании между каплей и ванной ток резко увеличивается. Это приводит к сжатию капли и к разрушению мостика между каплей и электродом. Напряжение почти мгновенно возрастает и сварочная дуга снова возбуждается, т. е. процесс периодически повторяется. Смена режимов происходит в течение долей секунды. Поэтому источник питания должен обладать высокими динамическими свойствами, т. е. большой скоростью повышения напряжения при разрыве цепи и нужной скоростью нарастания тока.

Рис. 5 Осциллограмма тока и напряжения дуги при сварке переменным током.

При малой скорости нарастания тока в ванну поступает нерасплавленная проволока. Она сравнительно медленно разогревается па большом участке, которым затем разрушается. Если ток возрастает слишком быстро, мостик между ванной и каплей электродного металла быстро перегревается и разрушается со взрывом. Часть расплавленного металла разбрызгивается и не попадает в шов.

Чтобы избежать разбрызгивания, необходимо повысить электромагнитную инерцию источника питания путем увеличения индуктивности сварочной цепи.

Каков принцип работы дуговой сварки? От сварочного трансформатора электрический ток подается к электроду и свариваемому изделию, что создает и поддерживает электрическую дугу. Электрическая дуга нагревается до 7000 градусов, благодаря чему электрод и кромки свариваемых изделий расплавляются и образуют, так называемую, сварочную ванну. Сварочная ванна в течение непродолжительного времени находится в расплавленном состоянии. В это время расплавленный металл электрода смешивается с расплавленным металлом изделия, и образуется защитная пленка. После затвердевания сварочной ванны образуется сварное соединение.

Электрическая энергия, которая необходима, чтобы создать и поддерживать электрическую дугу, образуется в источниках переменного или постоянного тока.

Вольт-амперная характеристика дуги.

Вольт-амперная (статическая) характеристика дуги - зависимость напряжения дуги от тока внешней сети.

Напряжение на дуге при сварке напрямую зависит от величины сварочного тока и длины самой дуги. В ручной дуговой сварке, чем меньше напряжение тока, тем меньше напряжение на дуге. В автоматическом сварочном процессе напряжение дуги зависит лишь от длины самой дуги: чем длиннее электрическая дуга, тем выше ее напряжение, в результате чего увеличивается количество тепла, идущее на плавление металла и флюса.

Напряжение дуги увеличивается до максимального значения, после чего остается неизменным до погасания электрической дуги.

Напряжение на дуге влияет на конечный результат сварки - качество шва и толщину провара. Чем выше напряжение, тем шире шов и меньше глубина провара изделия. Изменение напряжения дуги может привести к появлению так называемых пор и капель расплавленного металла.

Напряжение дуги при ручной сварке колеблется в небольших пределах - 15-30 Вольт, однако в момент замены электрода напряжение может увеличиться до 70 Вольт.

Зависимость напряжения дуги от напряжения тока в автоматической сварке.

При увеличении напряжения тока до 80 В напряжение на дуге при сварке резко уменьшается (область I, рис. 2). При небольшой мощности дуги с увеличением тока расширяется площадь сечения и способность столба дуги проводить электричество. Такая статическая характеристика дуги называется падающей ; падающая дуга обладает малой устойчивостью. При увеличении напряжения тока от 80 до 800 В (область II, рис. 2) напряжение дуги практически неизменно. Это связано в первую очередь с тем, что увеличивается сечение столба дуги и активного пятна. Это увеличение происходит пропорционально изменению величины сварочного тока, именно поэтому плотность тока, а следовательно и напряжение дуги, не изменяется. Такая статическая характеристика дуги называется жесткой. Жесткую дугу используют чаще всего в сварочной технике. При увеличении напряжения тока более 800 В напряжение самой дуги вновь увеличивается (область III, рис. 2). Рост катодного пятна при увеличении напряжения тока не увеличивается, благодаря чему увеличивается плотность тока, а вместе с ним и напряжение дуги. Такая дуга, получившая название возрастающая , активно используется в сварочных работах под флюсом и в защитных газах и газовых смесях.

Напряжение дуги зависит либо от напряжения тока, либо от длины дуги, в зависимости от вида сварочной работы - автоматический или ручной. Относительно ручной сварки хочется отметить то, что во время замены электрода напряжение дуги поднимается до 70 В, поэтому сварщик должен быть предельно осторожен. В автоматическом сварочном процессе вероятность получения удара током значительно ниже.

Физические основы сварки материалов

Сварка – это процесс соединения различных твердых материалов при высокой температуре. Сущность его заключается в возникновении атомно-молекулярных связей между структурносоставляющими компонентами соединяющихся изделий. Он был разработан для объединения металлических поверхностей различных деталей. Поэтому его суть и механизм будут рассмотрены на металлических материалах.

Процесс можно проводить двумя способами: плавлением и давлением.

Первый заключается в том, что температуру в области соединения металлических поверхностей доводят до соответствующих точек плавления и каждая из них расплавляется. Затем оба жидких металла сливаются вместе, образуя общую сварочную ванну, которая при охлаждении кристаллизуется с формированием твердой прослойки, называемой сварным швом.

Во втором при большом давлении у металла возникает повышенная пластическая деформация и он начинает течь, подобно жидкости. Далее все происходит как и в предыдущем случае.

Каждый из приведенных методов в свою очередь классифицируется по принципу его осуществления.

К сварке плавлением следует отнести и пайку, отличающуюся тем, что расплавляется лишь присадочный материал, а основной свариваемый металл остается нерасплавленным, в то время как при сварке частично расплавляется и основной металл.

Доминирующее положение в производстве металлических конструкций последние 70 лет занимает дуговая сварка. Ею проводится более 60 % всего объема сварочных работ. Пока нет другого метода, способного конкурировать с дуговой сваркой по своей простоте и универсальности.

В 1881 году Н. Н. Бенардос открыл дуговую сварку. В 1888 – 1890 гг. русский инженер Н. Г. Славянов разработал и запатентовал дуговую сварку металлическим электродом, являющимся одновременно и присадочным материалом. В 1907 г. - шведский инженер О. Къельберг применил металлические электроды с покрытием, которое позволило повысить качество сварных соединений.

Сварочной дугой называется мощный электрический разряд между электродами, находящимися в среде ионизированных газов и паров.

По способу влияния на металл в процессе сварки дуга бывает косвенного (независимого) и прямого (зависимого) действия. В первом случае основной металл не включен в сварочную цепь и нагревается преимущественно за счет теплопередачи от газов дуги и ее излучения. Данный способ в настоящее время в промышленности не применяют.

Классификация способов сварки

При сварке дугой прямого действия металл относится к элементам сварочной цепи и выполняет роль одного из электродов. Он разогревается главным образом за счет бомбардировки его поверхности электрически заряженными частицами. Удельная мощность нагрева поверхности металла при этом в области электродного пятна весьма высока и составляет от 10 3 до 10 5 Вт/см 2 .

Сварку осуществляют плавящимися и неплавящимися электродами. Первый называется сваркой по способу Н. Г. Славянова, а второй - по методу Н. Н. Бенардоса.

Плавящиеся электроды делаются из стали, алюминия и некоторых других металлов. Они еще выполняют роль присадочного материала, из которого в значительной степени состоит сварной металлический шов. Угольные (графитовые) или вольфрамовые электроды являются неплавящимися и не принимают участия в образовании шва. В этом случае присадочный материал вводится дополнительно сбоку в виде проволоки или прутка.

Для питания дуги может быть применен постоянный или переменный, одно- или многофазный токи, низкой или высокой частоты; возможно использование усложненных комбинированных схем.

При сварке используется следующий режим: U д = 10 - 50 В; = 1 – 3000 А; Р д = 0,01 – 150 кВт, где I д – сила тока, U д – напряжение и Р д – мощность дуги.

Зажигание дуги выполняют кратковременным коротким замыканием электрода на изделие. Ток короткого замыкания (КЗ) практически мгновенно расплавляет металл в точке контакта, в результате чего образуется жидкая перемычка. При отводе электрода она растягивается, металл перегревается и его температура достигает точки кипения; пары металла и газы под действием термо- и автоэлектронной эмиссии ионизируются - возбуждается дуга. При сварке неплавящимся электродом дугу возбуждают бесконтрольным способом, ионизируя высокочастотными импульсами.

Основаниями дуги являются резко очерченные, ярко светящиеся пятна на поверхности электродов. Через них проходит весь ток, плотность которого может достигать нескольких сот ампер на 1 мм 2 . В дуге постоянного тока различают катодное и анодное пятна. Электропроводный газовый канал между пятнами представляет собой плазму - смесь нейтральных атомов, электронов и ионов из атмосферы, окружающей дугу, и из веществ, входящих в состав электродов и флюсов. Он имеет форму усеченного конуса и подразделяется на 3 области: катодную протяженностью порядка 10 -3 - 10 -4 мм, анодную - толщиной 10 -2 - 10 -3 мм и столб дуги. Столб дуги - наиболее длинная и высокотемпературная зона. Температура у его оси достигает 6000 - 8000 К. Температура пятен значительно ниже - она обычно близка к точкам кипения материала электродов (для стали - 3013 К). Поэтому в обеих областях очень велик градиент температур (около 3 ×10 6 К/мм), который создает мощный тепловой поток от столба дуги к катодному и анодному пятнам.

В столбе дуги падение напряжения невелико; напряженность поля в нем составляет всего 1 - 5 В/мм и почти не зависит от длины. Значительная часть напряжения дуги падает в приэлектродных областях; 4 - 5 В в анодной области и от 2 до 20 В в катодной. Протяженность областей мала, поэтому напряженность поля в них достигает 2×10 5 и 10 3 В/мм, соответственно.

Мощность, выделяющаяся в столбе дуги, определяется напряженностью поля, силой тока дуги и длиной столба. Она частично расходуется на нагрев металла, в некоторой степени – рассеивается излучением в пространство. Чем больше заглубление дуги в свариваемый металл, тем меньше потери на излучение столба и выше коэффициент полезного действия дуги (КПД).

Напряжение дуги, т. е. разность потенциалов между электродами, зависит от длины дуги, силы тока, а также от материалов и размеров электродов и состава плазмы дуги.

Зависимость напряжения дуги от силы тока при постоянной длине дуги называют статической вольт-амперной или просто статической характеристикой дуги. Она нелинейна и состоит из трех участков - падающего I, жесткого II и восходящего III. Для дуги длиной 4 мм с плавящимся стальным электродом диаметром 4 мм граница падающего участка - примерно 40 - 50 А, жесткого - около 350 А.

Статическая характеристика сварочной дуги:

При малых токах (участок I на рис. 13.4,а) тепловые потоки из приэлектродных областей к электродным пятнам недостаточны для разогрева последних до точек кипения материала электродов. Поэтому перепад температур между столбом дуги и электродными пятнами очень большой, а значит, велико и падение напряжения в приэлектродных областях. При этом значительно и снижение U в столбе, так как он относительно «холодный» и степень ионизации газа мала. Поэтому для горения дуги на малых токах требуется высокое напряжение. С увеличением силы тока растут температуры разогрева электродных пятен и столба дуги, а значит, уменьшается падение U в приэлектродных областях и в столбе дуги. В результате напряжение дуги с ростом силы тока уменьшается и характеристика получается падающей.

Изменение силы тока в области средних значений сопровождается пропорциональным модифицированием сечения столба дуги и площадей обоих пятен (диаметр их меньше такового у электрода). Плотность тока в столбе не меняется, и напряжение дуги в целом остается постоянным.

В зоне больших токов катодное пятно перекрывает весь торец электрода, рост силы тока происходит не за счет повышения площади токопроводящего канала, а вследствие роста плотности. Поэтому для увеличения силы тока необходимо поднять напряжение, причем зависимость между ними почти линейная. Чем меньше диаметр электрода, тем ниже сила тока, при которой характеристика дуги становится возрастающей. При постоянной силе тока напряжение дуги практически линейно зависит от ее длины:

U д = а + bl ,

где а - сумма падений напряжения в катодной и анодной областях; l - длина дуги; b - напряженность (градиент напряжения) столба дуги. Для стальных электродов а = 8 - 25 В; b = 2,3 - 4,3 В/мм. Поэтому увеличение длины дуги при прочих равных условиях приводит к смещению ее статической характеристики вверх, уменьшение - вниз, так как падение напряжения в столбе дуги меняется пропорционально его длине (рис. 13.4,в).

Сварочная дуга может работать на постоянном и на переменном токе. Переменным током дугу питают от сварочного трансформатора, постоянным - от сварочных выпрямителей и генераторов. Генераторы в большинстве - коллекторные с приводом от трех фаз асинхронного двигателя или от двигателя внутреннего cгорания. Генератор в комплекте с приводом от асинхронного двигателя называют сварочным преобразователем, а от двигателя внутреннего сгорания – агрегатом. Последние используют, главным образом, для сварки в полевых условиях, где нет электросетей.

Большинство источников предназначено для питания током одного сварочного поста. Но в цехах с большим числом сварочных постов экономичнее использовать многопостовые источники, питающие несколько постов одновременно.

Постоянный ток имеет определенные технологические преимущества по сравнению с переменным. На нем дуга горит устойчивей. Меняя его полярность можно регулировать соотношение между интенсивностью нагрева электрода и изделия. Поэтому долгое время считалось, что высококачественные сварные соединения можно получать только на постоянном токе. Однако современные электроды позволяют на большинстве материалов получать качественные швы и на переменном токе. Использование переменного тока для питания дуги имеет ряд преимуществ. Главное из них - экономичность. КПД сварочного трансформатора составляет около 0,9; выпрямителя - примерно 0,7; а преобразователя с коллекторным генератором - приблизительно 0,45.

Таким образом, сварка переменным током энергетически вдвое выгоднее работы с преобразователем. Кроме того, сварочный трансформатор существенно надежнее, проще в эксплуатации и легче, чем источники питания постоянного тока. Поэтому большую часть объема дуговой сварки выполняют переменным током.

Внешней вольт-амперной или просто внешней характеристикой источника питания дуги называют зависимость между током и напряжением на его выходе при установившемся режиме. Она может быть круто- и пологопадающей, жесткой и восходящей. Для разных процессов сварки нужны источники питания с разнообразными внешними характеристиками.

Внешние характеристики источников питания:

1, 2 - круто- и пологопадающая; 3 - жесткая; 4 - возрастающая

Для ручной дуговой сварки как плавящимся, так и неплавящимся электродом необходимы источники питания только с крутопадающими характеристиками. Типичным для ручной сварки является колебание длины дуги. Поэтому, чтобы размеры сварочной ванны и сечение шва были постоянными, необходимо обеспечить неизменность тока при изменениях длины дуги. Это и достигается использованием источника питания с крутопадающей характеристикой.

Когда горит дуга, ток и напряжение на выходе источника питания равны аналогичным параметрам дуги. Режим горения дуги определяется точкой пересечения соответствующих внешней и статической характеристик. На рис. 13.6,а таких пунктов два, но дуга будет гореть устойчиво только на установившемся режиме, соответствующем точке Б. Объясняется это следующим. Если по какой-либо случайной причине ток дуги снизится, то напряжение источника станет больше U д и вызовет нарастание I в цепи, т. е. возврат к пункту Б. Если же ток дуги возрастет, то ее напряжение окажется больше такового у источника питания, что опять приведет в точку Б.

Таким образом, соответствующее этому пункту равновесие в системе дуга - источник является самоустанавливающимся. Аналогичные рассуждения показывают, что малейшее отклонение режима дуги от точки А развиваются либо до обрыва дуги, либо до перехода в пункт Б.

Внешняя характеристика источника питания (а, с)

и статическая характеристика дуги при ручной дуговой сварке (b)

Таким образом, для устойчивого горения дуги необходимо, чтобы крутизна падения внешней характеристики источника была больше крутизны падения статической характеристики дуги в точке их пересечения Следовательно, когда работают на режимах, соответствующих падающему участку статической характеристики дуги, внешняя характеристика источника должна быть еще более крутопадающей. При работе на режимах, соответствующих почти горизонтальному участку статической характеристики дуги она будет устойчиво гореть и при крутопадающей, и при пологопадающей характеристике источника. Если режим дуги соответствует восходящему участку статической характеристики, то устойчивость горения дуги обеспечивается при любой характеристике - крутопадающей, пологопадаюшей, жесткой и восходящей. На практике, дополнительные ограничения на вид характеристики накладывает устройство механизма подачи электрода проволоки при механизированной сварке. В зависимости от него используют источники питания с жесткими или пологопадающими характеристиками.

При изменениях длины дуги, ее статическая характеристика смещается вверх или вниз и соответственно сдвигается и точка пересечения статической характеристики дуги с внешней характеристикой источника, т. е. режим по току. Но величина изменения тока дуги при ручной сварке не превосходит нескольких процентов, так как характеристика источника питания крутопадающая.

Напряжение дуги определяется по формуле (7.1.4):

Скорость подачи определяется пол формуле (7.1.5), коэффициент расплавления электродной проволоки сплошного сечения выбирается в пределах 8 – 12 г./А ∙ ч, формула (7.1.6):

56 src="images/referats/13263/image037.png">

На качество восстанавливаемого слоя влияет шаг наплавки, который определяется шириной наплавленного валика и зависит от напряжения дуги:

![]() (7.2.1)

(7.2.1)

Скорость наплавки:

(7.2.2)

(7.2.2)

где Кп – коэффициент перехода электродного металла в наплавленный,

а – коэффициент, учитывающий отклонение площади наплавленного валика от площади прямоугольника, а = 0,7;

Коэффициент перехода электродного металла в наплавленный определяется по формуле:

где Ψ – коэффициент потерь электродного металла, Ψ = 10%;

![]()

![]()

При выборе скорости наплавки следует иметь ввиду, что между скоростью подачи электродной проволоки и скоростью наплавки должно быть выдержано соотношение Vэл/ Vн, равное 1,5 – 2,5. Данное требование выполняется: Vэл/ Vн= 86,23/58,02 = 1,5.

Амплитуда вибрации, мм, конца электродной проволоки:

Меньшим значениям напряжения на дуге соответствует и меньшая амплитуда вибрации электродной проволоки.

Вылет электрода устанавливается в пределах 10 – 12 мм.

Индуктивность сварочной цепи образуется за счёт собственной индуктивности источника питания и внешней индуктивности сварочной цепи. Так как собственная индуктивность применяемых выпрямителей и генераторов мала, то в цепь включают дополнительную индуктивность.

В качестве индуктивного сопротивления можно применять дроссели РСТЭ-24 L = 0,12 Гн.

Наплавка производится на постоянном токе обратной полярности источниками с жесткой внешней характеристикой.

Для защиты наплавленного металла применяют жидкость, углекислый газ и флюс. Жидкость, подаваемая в хвостовую часть сварочной ванны. Хорошо ионизирует зону горения дуги и обеспечивает быстрое охлаждение детали, в результате чего деформация детали и размеры зоны термического влияния минимальны, а твёрдость и износостойкость наплавленного металла наиболее высоки. Недостатком применения жидкости является низкая усталостная прочность восстановленной детали, что обусловлено появлением пор, трещин и структурной неоднородности наплавленного слоя.

– водные раствор, содержащий 5% кальцинированной соды, 1% хозяйственного мыла и 0,5% глицерина;

– водный раствор, содержащий 20 – 30% глицерина и др.

При наплавке деталей из средней – и высокоуглеродистых и легированных сталей расход жидкости составляет 0,3 – 0,5 л/мин, для низкоуглеродистых – 1 л/мин и более. При наплавке тонкостенных деталей малых диаметров расход жидкости может находиться в пределах 3 – 5 л/мин.

Выполнив расчёт режимов двух автоматических наплавок: под плавленым флюсом и вибродуговой, проанализировав полученные значения скорости наплавки Vн, приходим к выводу, что экономичнее и эффективнее устранить износ поверхности детали с помощью наплавки имеющей большую скорость по величине, т.е. по средствам автоматической вибродуговой наплавки, при которой расчётное значение скорости Vн равно 104,4 м/ч.

8. Механическая обработка под размер

При этом способе ремонта деталь в результате механической обработки получает новый размер, отличающийся от первоначального (номинального) размера по рабочему чертежу, правильную геометрическую форму и требуемую шероховатость поверхности. Этот новый размер детали носит название ремонтного, и он может быть больше или меньше номинального.

Припуск на механическую обработку под размер подбираем исходя из геометрических размеров детали и величины износа обрабатываемой поверхности: δ0 = 0,6 мм.

Губину резания принимаем равной припуску на механическую обработку под размер: t = 0,6 мм.

Исходной величиной подачи при черновом фрезеровании является подача на один зуб Sz = 0,2 мм.

Скорость резания – окружная скорость фрезы, м/мин ,

где Сv – константа, зависящая от вида обработки, свойств инструментального и обрабатываемого материалов, Сv = 332 мм;

D – диаметр фрезы, D = 90 мм;

T – период стойкости, Т = 180 мм;

Sz – подача на один зуб, Sz = 0,2 мм;

В-ширина фрезерования, В = D/(1,25 – 1,5) = 90/1,25 = 72 мм;

Z – число зубьев фрезы, Z = 16;

Kv – общий поправочный коэффициент на скорость резания, учитывающий фактические условия резания;

показатели степени:

Общий поправочный коэффициент на скорость резания, учитывающий фактические условия резания Kv определяется по формуле :

![]()

где Кмv– коэффициент, учитывающий качество обрабатываемого материала, Кмv= 1;

Кпv– коэффициент, учитывающий состояние поверхности заготовки Кпv= 1;

Киv– коэффициент, учитывающий материал инструмента, Киv= 1,5;

![]()

Частота резания определяется по формуле (6.3), об/мин:

Контроль размера поверхности после проведенной наплавки и механической обработки производится линейкой или штангенциркулем, полученное значение сопоставляется с номинальным. В случае несоответствия, деталь подвергается повторной наплавке с последующей механической обработкой под размер и вновь контролируется.

9. Расчёт технологической себестоимости при автоматической наплавке под флюсом

На этапе нормирования технологического процесса устанавливают исходные данные, необходимые для расчетов норм времени и расхода материалов; производят расчет и нормирование затрат труда, норм расхода материалов, необходимых для реализации технологического процесса; определяют разряд работ и профессий исполнителей для выполнения операций в зависимости от этих работ.

Для решения данных задач используют нормативы времени, расхода и цены материалов.

Имеется несколько методов определения себестоимости: бухгалтерский, поэлементный расчетный и поэлементный нормативный.